في المقالة الأخيرة

في المقالة الأخيرة ، تحدثت عن تركيبة النقل الكهربائي لشاحنة التعدين ، وسأتحدث في هذا عن كيفية التكليف بها في المصنع والمشكلات التي واجهناها. من هذه المقالة سوف تتعلم: كيفية اختبار محرك كهربائي يزن طنًا ونصفًا ، وكيفية تسخين الهواء بالميغاوات وعدد لوحات الدوائر التي تحتاج إلى التخلص منها لتصنيع واحد.

اختبار تخطيط مقاعد البدلاء

قبل وضع المعدات على الشاحنة ، تحتاج إلى اختبارها. لكن كيف؟ إذا اقتربت بإسراف ، فقد تكون مقاعد الاختبار أكثر تكلفة بعدة مرات من ناقل الحركة نفسه ، وإذا قمت باختبار الجهاز بشكل غير كافٍ ، فلا يمكنك الجلوس في المحجر باستخدام راسمات الذبذبات.

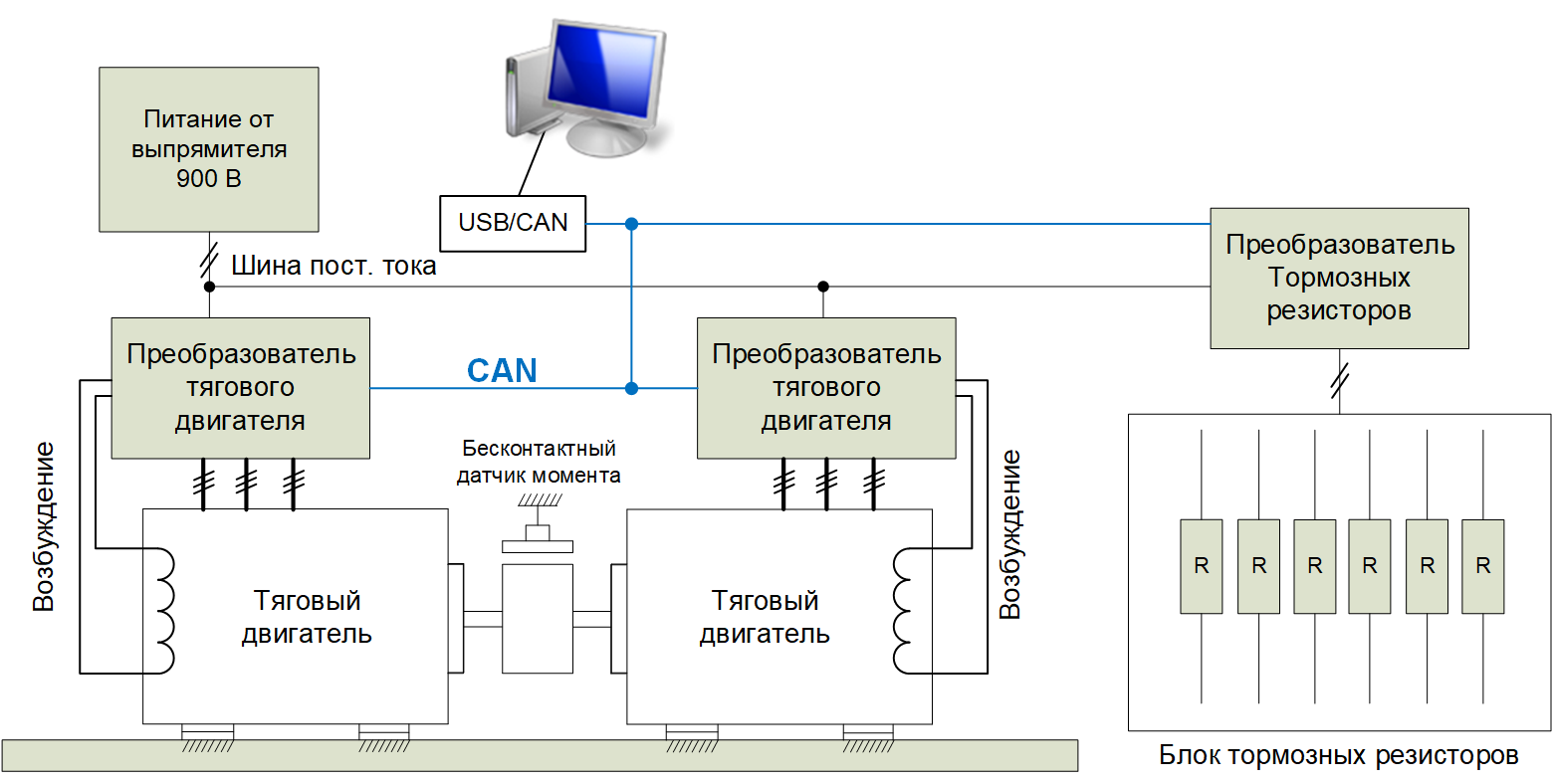

نظرًا لوجود محركين للجر للشاحنة ، فإن الأكثر ملاءمة هو مخطط اختبار المحرك للمحرك:

في مصنع التصنيع ، تقترن المحركات معًا من خلال مستشعر عزم دوران دوار غير متصل ، ويتم التحكم فيها من خلال محول قياسي (خزانة التحكم في الطاقة). في نفس الوقت ، يعمل أحد المحركات أثناء الاختبارات كمحرك ، والآخر كمولد (يستعيد الطاقة ، يعمل في وضع الكبح). يتم توصيل محولات الطاقة لهذه المحركات عبر ناقل DC ، مما يعني أن الطاقة المستعادة للمحرك الذي يعمل في وضع المولد يتم إرجاعها إلى ناقل DC وتنتقل إلى محول المحرك.

اتضح مثل هذه الدورة من الطاقة ، ويختلف هذا النظام عن آلة الحركة الدائمة فقط في أنه يتم تشغيله بشكل إضافي من الشبكة ، لكن حجم استهلاك الطاقة هذا هو فقط إجمالي الخسائر في كلا محركي الأقراص. لذلك ، في حالتنا ، عندما يعمل محركان بقوة 320 كيلووات من الشبكة ، يتم استهلاك 80 كيلووات فقط.

أيضا في الصورة ، يمكنك رؤية محول مقاوم المكابح والمقاومات نفسها: فهي ليست ضرورية ، ولكنها مرغوبة للغاية كحماية. والحقيقة هي أنه أثناء تصحيح الأخطاء ، وأنماط التشغيل غير الطبيعية وإغلاق الطوارئ ، من الممكن حدوث زيادة في الجهد في ناقل التيار المستمر. في هذه الحالة ، يجلس محول مقاوم الفرامل على الحراسة ويستنزف الطاقة إذا تجاوز الجهد في الناقل عتبة محددة مسبقًا (على سبيل المثال ، 1000 فولت). خلاف ذلك ، سوف يتم اختراق الترانزستورات وسوف ينفجر كل شيء.

بالإضافة إلى ذلك ، فإن مقاوم الكبح مفيد عندما يتوقف المحرك فجأة. إذا كان محرك الأقراص يدور ، فبدون مقاوم للكبح ، لا توجد طريقة لإيقافه بسرعة - فقط عن طريق السواحل عن طريق الجمود ، حيث لا يوجد مكان لوضع الطاقة التجديدية. باستخدام المقاوم ، في هذه الحالة ، يمكنك الفرامل في بضع ثوانٍ.

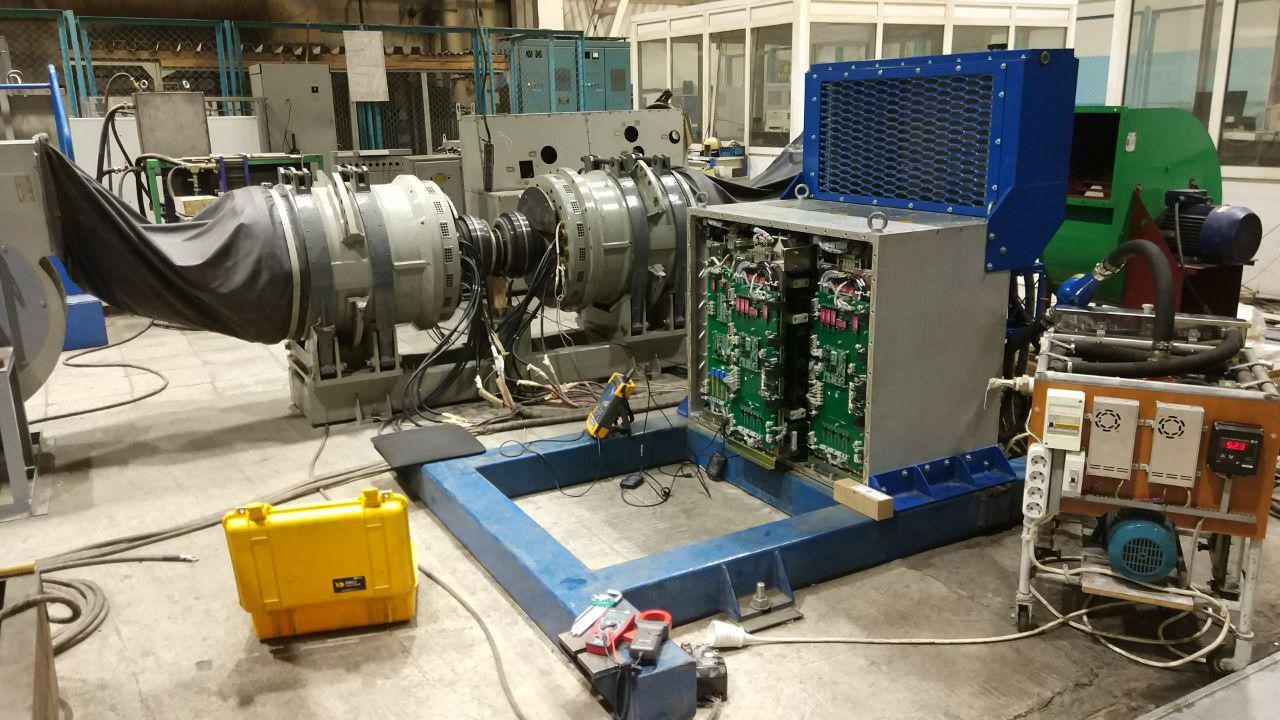

هذا ما يبدو عليه هذا الموقف في الواقع في مصنع PTFK ZTEO:

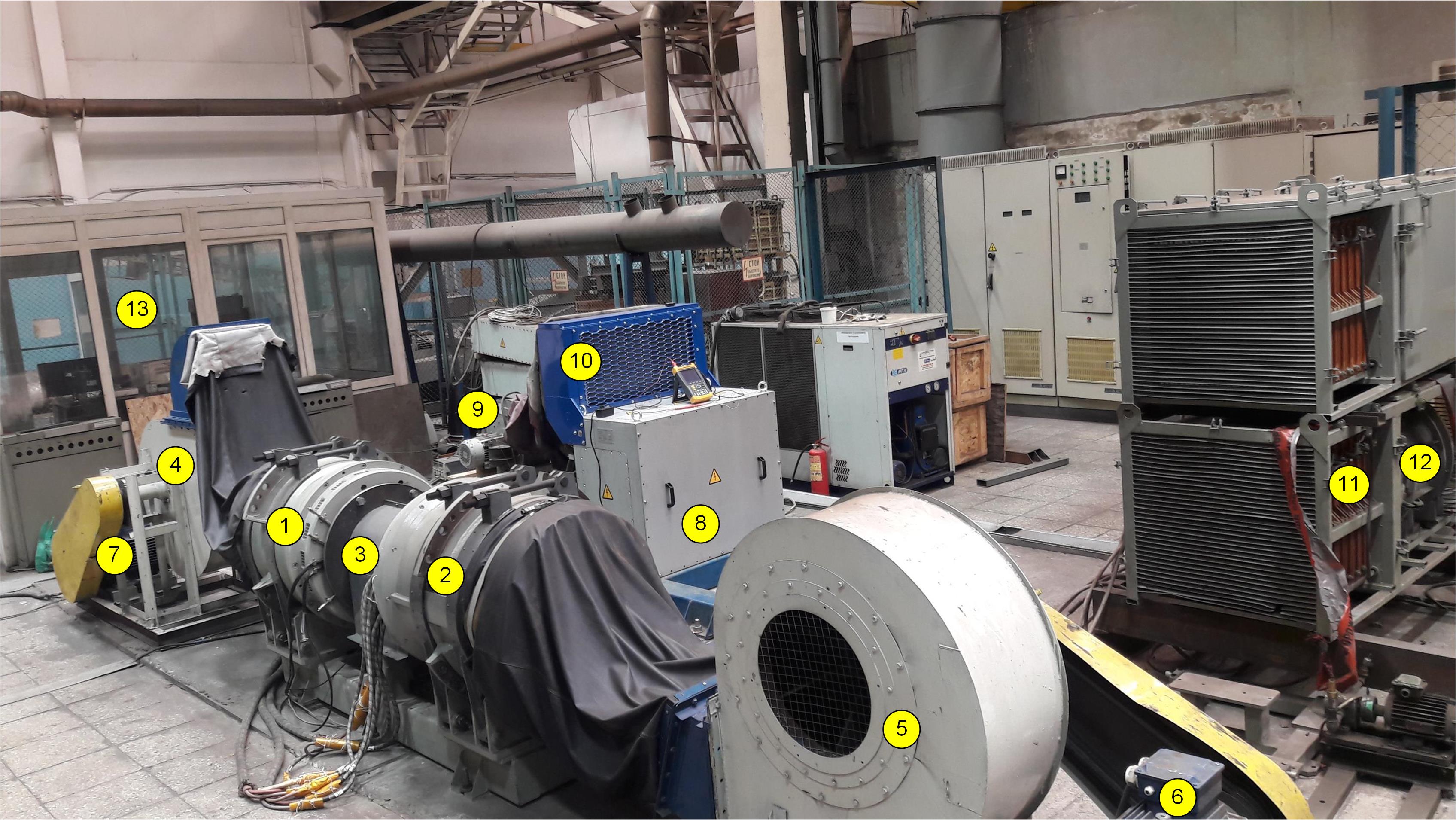

ما هنا ماذا:

1،2 - محركات الجر المختبرة. تقترن من خلال جهاز استشعار عزم الدوران ، مغلق بواسطة غلاف 3.

نظرًا لأن الشاحنة مبردة بالهواء (من مروحة كبيرة بمحرك ديزل) ، يتم استخدام 4.5 مراوح طرد مركزي لمحاكاة ذلك على الحامل ، والتي تدور عبر محرك حزام من 6.7 محركات غير متزامنة.

تهب مروحة مماثلة 9 المبرد 10 ، الذي يزيل الحرارة من محولات خزانة التحكم 8 من خلال دائرة تبريد الماء.

في الرقم 11 ، يمكنك رؤية قسم مقاوم الكبح ، ومن ثم يوجد خلفه مروحة 12.

في المقصورة 13 (يطلق عليها محليًا حوض مائي) من المفترض أن تجلس أثناء الاختبارات ، وهناك جهاز كمبيوتر للتحكم في محركات الأقراص عبر CAN ، بالإضافة إلى أزرار لتزويد وتنظيم جهد الطاقة. أما الخزائن والأجهزة المتبقية فلا علاقة لها بهذه الاختبارات.

هنا فيديو آخر لنفس الجناح أثناء تشغيله:

تصدر المراوح أكبر قدر من الضوضاء هنا ، ومحركات الجر نفسها غير مسموعة تقريبًا. وهنا داخل الحوض:

كيف هي الاختبارات

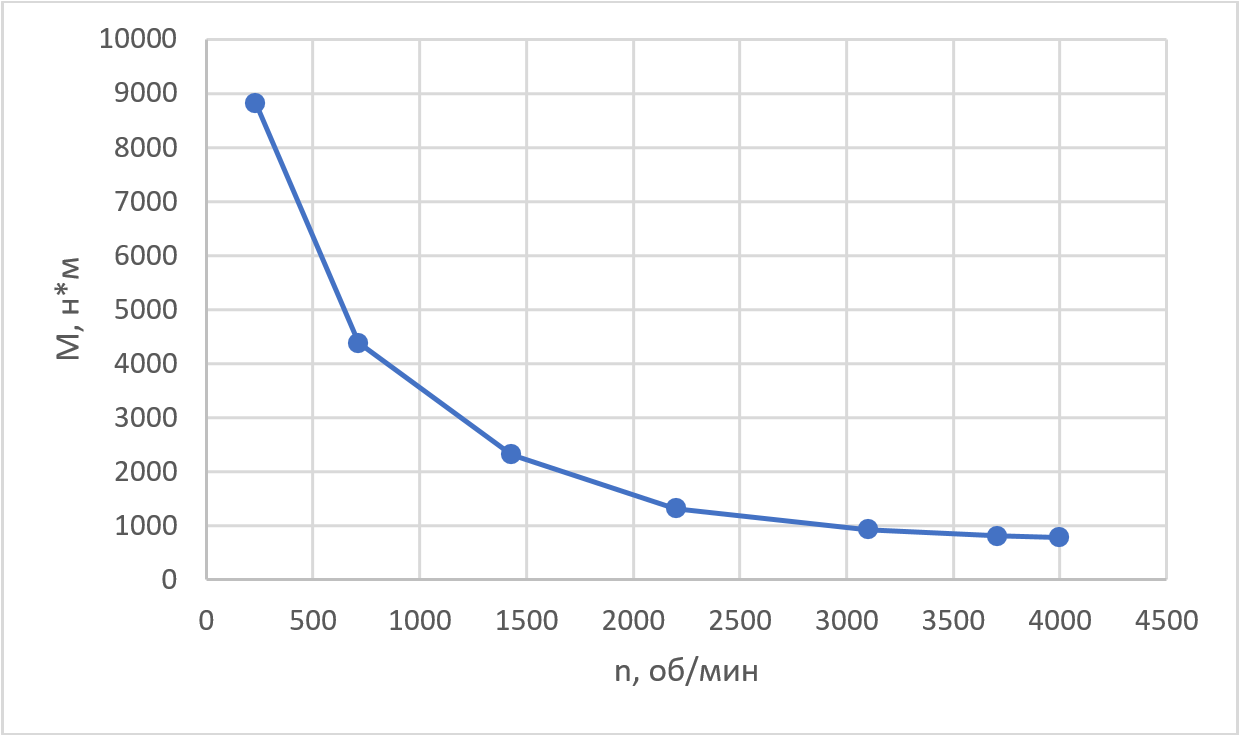

ما الذي يواجهونه في المدرج؟ بشكل عام ، الهدف النهائي من الاختبارات هو إزالة خاصية الجر ، وكذلك إجراء الاختبارات الحرارية. خاصية الجر هي نقطة اللحظة المطلوبة من السرعة. بالنسبة لمحرك الجر هذا بقوة 320 كيلو وات ، إنه شيء من هذا القبيل:

تتطلب الخاصية التشغيل بقوة ثابتة تبلغ 320 كيلووات في المدى من 390 إلى 4000 دورة في الدقيقة. من الصعب تحقيق ذلك ، انظر المناقشة في نهاية

هذه المقالة .

تتم إزالة هذه الخاصية خلال الاختبارات الأولى في الوضع اليدوي بالكامل. يبدأ محرك واحد في وضع الحفاظ على السرعة (باستخدام وحدة تحكم في السرعة PI) ، ثم يزيد المحرك الثاني في وضع الحفاظ على عزم الدوران بشكل متسلسل من عزم الدوران حتى يعرض مستشعر العزم عزم الدوران المطلوب. بعد ذلك ، يتم إدخال جميع قراءات الأداة المتاحة في الجدول. عادة ما تكون جميع الفولتية والتيارات واللحظات والتيار المستهلك من الشبكة ، التمام phi ، إلخ. وهكذا يمرون بكل السرعات.

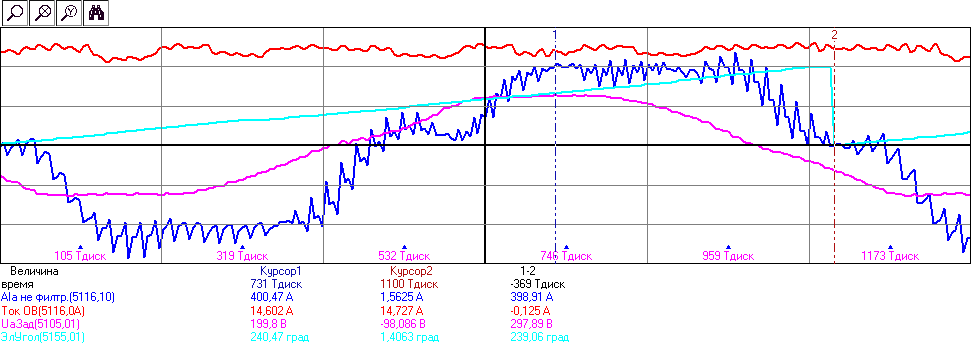

لا يتم أخذ الكثير من المعلومات أيضًا من قبل الأجهزة الخارجية ، ولكن عن طريق المحول ، على سبيل المثال ، يتم حساب جيب التمام phi بواسطة وحدة التحكم ، ويتم عرض متوسط الجزء الثابت الحالي على طول d و q (محاور التحكم في النواقل) والجهود على طول هذه المحاور ، إلخ. إذا رغبت في ذلك ، يتم أيضًا أخذ الأشكال الموجية للقيم الآنية ، على سبيل المثال ، تيارات الطور ، وتشغيل مستشعر موضع عمود الدوار ، وتشغيل الممرض ، وما إلى ذلك:

من مثل هذه الذبذبات ، "من خلال عيون نظام التحكم" ، يمكنك أن تفهم لماذا وأين يحدث خطأ ما ، إذا لم ينحني محرك الأقراص ، فما هو المتوقع منه. لقد كتبت بالفعل المزيد عن برنامج التصحيح في محرك كهربائي في

هذه المقالة ، وكل شيء قال هناك صحيح تمامًا هنا.

الخطوة الثانية هي اختبارات التدفئة. يتم تشغيل محركات الأقراص في النقطة الاسمية وتدور لعدة ساعات حتى تصل جميع درجات الحرارة ، سواء من المحرك أو المحول ، إلى حالة مستقرة. إذا كانت جميع درجات الحرارة ضمن القيم المقبولة وتتوافق مع القيم المحسوبة ، فإن اختبار التسخين يعتبر ناجحًا.

نظرًا لأنه ليس من الممكن دائمًا تثبيت مستشعرات درجة الحرارة ، يتم استخدام مؤشرات درجة الحرارة لقياس درجة حرارة الأجزاء الفردية - قبل اختبار الحرارة في خزانة الطاقة وعلى بعض عناصر المحرك ، يتم لصق الملصقات الخاصة على الأماكن ذات الأهمية التي تغير اللون عندما ترتفع درجة الحرارة. بعد الاختبار ، يتم فحص جميع المؤشرات وتسجيلها:

ترى هذا المؤشر المستدير على متحكم؟ يشير السواد عند 71 درجة إلى أنه تم تجاوز درجة الحرارة هذه ، ولكن الدائرة البيضاء عند 77 درجة تقول أنه لم يتم الوصول إلى 77 درجة هنا. ويظهر المؤشر الحراري المجاور على لوحة القاعدة أنه حتى 60 درجة لم يتم الوصول إليها هناك. عادة ، يتم لصق أي تصميم جديد للكتلة بمثل هذه المؤشرات - حافلات الطاقة ، وأجزاء مختلفة من الرادياتير ، وأجزاء مختلفة من اللوحة ، وما إلى ذلك. في المستقبل ، في الإنتاج والتشغيل التسلسلي ، يمكنك الاستغناء عن قراءات مستشعرات درجة الحرارة القياسية: في وحدتنا يتم تثبيت هذه المستشعرات على كل ترانزستور IGBT ، يتم قياس درجة حرارة الهواء بشكل منفصل ، و 6 درجات حرارة أخرى تأتي من محرك الجر.

بالإضافة إلى الاختبارات في النقطة الاسمية ، فإنها تجري أيضًا اختبارات للتشغيل في وضع الحمل الزائد (مع الحد الأقصى لعزم الدوران لفترة محدودة) والعمل الزائد عن السرعة القصوى. ثم تتبادل الأدوار (من هو المحرك ومن هو المولد) ويتكرر كل شيء.

مع الإنتاج التسلسلي ، يمكن أتمتة هذه الاختبارات إلى حد ما ، على سبيل المثال ، عن طريق إزالة خاصية الجر تلقائيًا مع تكوين بروتوكول ، ولكن هذا ممكن فقط مع كميات كبيرة جدًا من الإنتاج.

ولكن هذا عن المحركات. هناك نوعان آخران من مكونات النقل الكهربائي - مولد ومقاومات الفرامل. كما يسهل التعامل معهم. المولد ، بدلاً من الديزل ، متصل بمحرك السباق - آلة اختبار خاصة ، عادة ما تكون ذات طاقة أكبر بكثير.

يوجد في الصورة في المقدمة مولد اختبار صغير ، وفي الخلفية يكون نصف البرميل عبارة عن محرك سباق قوي ، غارق قليلاً في الأرض. بالمناسبة آلة متزامنة.

يتم توصيل خرج المولد بالمعدل (أفضل من ذلك كله إلى المعيار من خزانة الطاقة) ، والجهد المعدل إلى المقاوم الكبح. وهكذا يلاحقونها إلى درجة حرارة ثابتة.

على عكس اختبارات المحرك ، حيث تم استهلاك قوة الخسائر فقط من شبكة المؤسسة ، يستهلك هذا الاختبار الطاقة الإجمالية للمولد ، أي 800 كيلو واط ، وكل هذا ينفجر في مقاومات الكبح ، أي يذهب لتسخين الهواء في الورشة. هذه ليست مشكلة كبيرة في الشتاء ... ولكن في الصيف بعد ساعة من هذه الاختبارات في ورشة العمل تصبح +40 وأعلى. كما يتم حرق الكهرباء كثيرًا. على الرغم من مقارنة سعر المعدات الأكثر اختبارا - بنس واحد.

كيف هي الاختبارات فعلا

لسوء الحظ ، كل ما سبق اختبارات من عالم مثالي. في الواقع ، كل شيء يحدث بشكل مختلف. إذا كنا نتحدث عن المثال الأول للمعدات الجديدة ، ففي البداية لا شيء يعمل على الإطلاق ، حتى لو كنت ، كمؤسسة ، أكلت كلبًا في مثل هذه التطورات. تظهر المشاكل في كل مكان ، من الخطأ في تخطيط الألواح إلى مفهوم التحكم في المحرك.

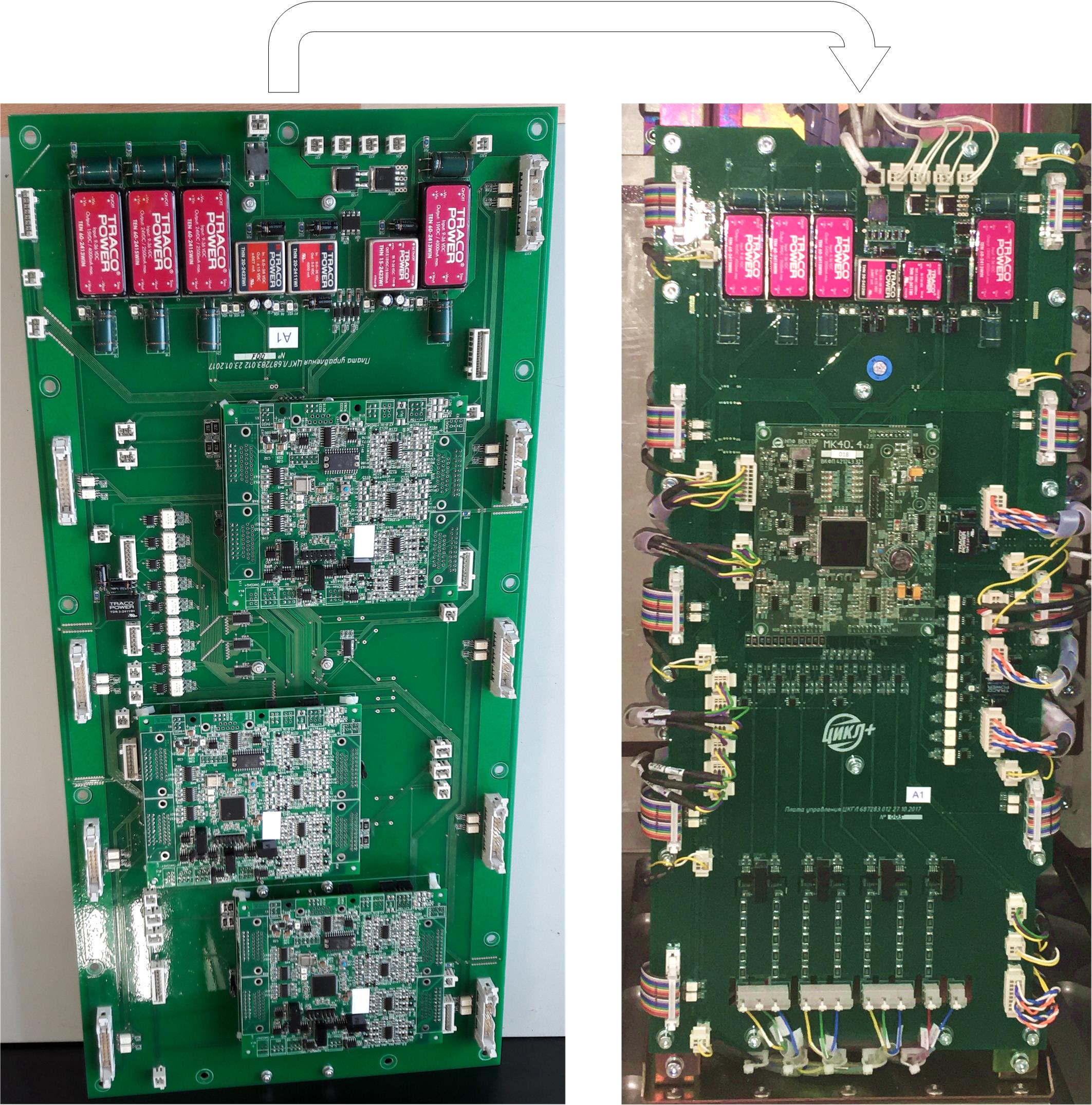

لذلك ، على سبيل المثال ، تخضع وحدة التحكم عادة لتكرار 2-4 من تخطيط PCB قبل التخلص من الأخطاء الواضحة ، والموصلات غير اللاصقة ، والتداخل على زوج من قنوات ADC والمزيد. أولاً ، يتم اختبار كل لوحة على الطاولة ، يدويًا ، يتم فحص الطاقة ، ويتم توفير إشارة خارجية محاكاة للعقد المختبرة من اللوحة ، ويتم فحص معالجتها بواسطة اللوحة باستخدام جهاز متعدد أو مرسمة الذبذبات. وفي النهاية ، فإن النسخة الأولى من اللوحة ، بعد فحص كامل ، مليئة بهذه التحسينات نتيجة:

عادة ، بعد التصحيحات الجراحية المشار إليها ، يعمل المجلس ، ولكنه غير مناسب بشكل قاطع للتثبيت على كائن. الحد الأقصى للاختبارات المعملية.

في مشروع شاحنة التفريغ هذا ، استخدمنا وحدات التحكم الجاهزة والاختبار الزمني ، لذلك لم تكن هناك مشاكل خاصة مع هذه الألواح. ومع ذلك ، تم تطوير الألواح الأساسية للمحول ، التي يتم إدخال وحدات التحكم فيها ، بالإضافة إلى تصميم خزانة الطاقة نفسها ، لهذه المهمة من البداية. لذلك ، خضعت الألواح الأساسية 3 أو 4 مرات قبل أن تضرب الشاحنة القلابة.

من الصعب الخلط في الدائرة الكهربائية لخزانة الطاقة ، نظرًا لوجود عدد قليل نسبيًا من الأجزاء (على الرغم من أنه حدث أن وضعوا صمامات الطاقة بشكل ما على الجانب الخطأ). مع وجود خزانة ومحولات ، هناك مشاكل أخرى: التجميع (شيء لا يتناسب مع مكان ما أو مفك البراغي لا يتناسب مع إحكامه) ، وتأثير بعض الموصلات على الآخرين (التداخل ، والتداخل ، وهذا كل شيء) ، ارتفاع درجة حرارة بعض الأجزاء.

على سبيل المثال ، في هذا المشروع كانت هناك مشكلة في الأداء الضعيف للترانزستورات snubber. Snabber هي مثل هذه العقدة ، وعادة ما تكون مصنوعة من مكثف ومقاوم ، والتي يتم وضعها بجانب ترانزستور الطاقة ويجب أن تقلل من الجهد الزائد التبديل عند تبديل ترانزستور الطاقة. لذا ، عمل المتسللون في هذه الوحدة وخفضوا الجهد الزائد ، لكن التيار من خلال مكثفات snubber كان كبيرًا جدًا لدرجة أن المكثفات تدهورت وانفجرت بعد فترة. اضطررت إلى إعادة تصميم تخطيط الترانزستورات وحافلات الطاقة للقضاء على المشكلة.

لكن fakap الأكبر والأكثر غير المتوقع هنا كان مفاهيميًا. في البداية ، عندما علمنا من مصممي الآلات الكهربائية أن محرك الجر سيكون من 9 مراحل مع ثلاثة ثالوث مستقلون ، قررنا أنه من الأسهل وضع ثلاث وحدات تحكم مستقلة والتحكم في كل ثالوث بشكل منفصل ، كما لو كانت آلة كهربائية ثلاثية المراحل منفصلة. نظرًا لأن مستشعر موضع الدوار هو مفردة وتنتهي في جميع وحدات التحكم الثلاثة ، فقد توقعنا أن تتم مزامنة التحكم من وجهة نظر التدفق المغناطيسي للجهاز الذي تشكله اللفات ، ولكن لا حاجة إلى المزيد. هناك حبوب صحية في هذا النهج ، وفي بعض المشاريع قمنا بذلك

بنجاح ، لكنها لم تنجح هنا.

عندما بدأنا في البدء لأول مرة في المصنع ، اتضح أن كل ثالوث بشكل فردي مع أعمال التحكم الخاصة به ، ولكن إدراج العديد من ثالوث المحرك في نفس الوقت أدى إلى تموجات قوية غير متوقعة في كل من الثلاثيات. هنا ، تظهر الصورة اليسرى (الأصفر والأحمر) شكل التيارات الجيبية لمراحل الثالوث الأول أثناء تشغيل هذا الثالوث ، وعلى اليمين هذه التيارات نفسها ، إذا قمنا بتضمين الثلاثي المجاور بشكل مشترك:

تموج التيار 50٪ من اتساع النغم التوافقي الأول!

اتضح أن الاقتران الحثي بين ملفات ثلاثية ثلاثية كبيرة بما يكفي بحيث يمكن تحويل التموجات الحالية من تشغيل PWM لثالث إلى ثالوث آخر كنوع من التبديل الزائف EMF ، وبالتالي تفسد شكل تيارات الطور!

لم يكن هناك سوى مخرج واحد في هذه الحالة - لمزامنة فتح وإغلاق الترانزستورات بشكل كامل في الثلاثيات المجاورة ، بحيث يكون المحول الكهرومغناطيسي من PWM من نفس العلامة ويتم تعويضه بشكل متبادل. ولكن كيف نفعل ذلك إذا كان هناك ثلاث وحدات تحكم وتحتاج إلى تغيير تردد PWM أثناء تشغيل محرك الأقراص؟ مذبذبات الكوارتز على وحدات تحكم مختلفة تختلف قليلاً ، مما يعني أنه حتى إذا قمت بتعيين تردد PWM على نفسه ، فإن جميع السجلات مبرمجة بنفس الطريقة وتبدأ وحدات التحكم بدقة في نفس الوقت ، بمرور الوقت ، ستظل مرحلة أجهزة ضبط الوقت PWM "مختلفة". لم يكن هناك أي حديث عن أي مزامنة للبرنامج أيضًا ، فالبرنامج ببساطة لم يكن لديه الوقت لقياس وتعديل هذه الفترات الزمنية الصغيرة مباشرةً ، ولم تفترض وحدات التحكم المستخدمة مزامنة PWM للأجهزة. في الواقع ، يصل تردد PWM إلى 10 كيلو هرتز ، وتحتاج إلى مزامنة طور موقت PWM مع دقة كسور الفترة.

كان القرار الصحيح هنا هو نقل السيطرة إلى وحدة تحكم واحدة ، والتي من شأنها التحكم في جميع الثلاثيات في وقت واحد. لذلك تم ذلك أخيرًا ، كما هو موضح في المقالة السابقة - تم ضبط وحدة التحكم الدقيقة المحلية مع 18 PWMs في الوقت المناسب ، لقد أتقنها للتو في مشروع آخر مشابه.

وبسبب هذا ، كان علينا إعادة اللوحة الأساسية بوتيرة سريعة من أجل استبدال ثلاث وحدات تحكم بأخرى ، وكذلك إعادة كتابة جميع البرامج لوحدة تحكم دقيقة جديدة ، وتطوير وحدة برمجيات PWM متعددة المراحل ، إلخ. هذا أعادنا من حيث الانتهاء من المشروع.

بالطبع ، إذا نظرنا إلى الوراء ، يمكننا القول أن المشكلة كانت واضحة - فاللف الجرح في أخاديد فولاذية واحدة بالطبع له اقتران استقرائي قوي ، وحقيقة أن مثل هذه المشكلة تحدث أي حساب على منديل في عروض الغداء. ومع ذلك ، في ذلك الوقت لم يحدث ذلك لأي شخص - خاصة لأننا صنعنا سابقًا جهازًا آخر (مع اتصالات استقرائي أصغر) باستخدام نفس الطريقة لعدة وحدات تحكم وكان كل شيء على ما يرام.

يمكن وصف المشاكل لفترة طويلة - سأحذف كيفية نسخ برنامج وحدات التحكم بسرعة كبيرة لوقائع الأجهزة ، وكيف تنفجر الترانزستورات حتمًا أثناء الاختبار وعليك تنظيف السخام وفرزها من خلال خزانة الطاقة بالكامل ، وكيف تسحب مثبتات الدائرة المغناطيسية في المحرك الكهربائي وطحن جميع اللفات و الخ. يحدث كل هذا في كل مشروع بطريقته الخاصة ، ولكن دائمًا كثيرًا.

هذه عملية تطوير طبيعية. إذا وعدك شخص ما بأنه سيأخذ الآن ويصنع في تكرار واحد عينة عمل من جهاز كهربائي معقد - لا تصدقه ، فهذا ليس مؤشراً على أداء التجربة ، بل على العكس ، مؤشر على غيابه. لا يمكنك فعل الخير على الفور. أي تطور جديد هو تجربة تكرارية وعملية خطأ. وبالنسبة لعينة العمل الأولى ، تحتاج إلى وضع مرتين على الأقل ، ويفضل ثلاث مرات ، عدد المكونات - لأن جزءًا من المعدات سينفجر ، ويجب التخلص من جزء كقرار غير ناجح.

اختبارات إضافية

أيضًا ، لا تصف المقالة العديد من الاختبارات المستقلة التي تسبق اختبارات تجميع محرك الأقراص:

- الاختبارات في غرفة الحرارة - درجات الحرارة المنخفضة ، والرطوبة العالية ، والمكثفات وكل ذلك ؛

- اختبارات اختبار IP (الرطوبة والغبار) ؛

- اختبارات على حامل مهتز - إذا سقط شيء ميكانيكيًا ؛ (بالمناسبة ، إذا قمنا باختبارات عمرية للاهتزاز ، فإن عينة المعدات التي اجتازت دورة الاهتزاز ليست مناسبة للتسليم - يتم عمل مواردها الميكانيكية ، ومناسبة فقط للمختبر ، إذا بقيت على قيد الحياة)

- اختبارات قوة العزل - يتم تطبيق الجهد العالي بين الحالة والموصلات ، ويتم التحقق من أن العزل جيد ؛

- اختبار حماية الدائرة القصيرة (يجب إيقاف تشغيل الجهاز وعدم التقليب)

- اختبارات الآلات الكهربائية للاهتزاز (على سبيل المثال ، يتم قياس مستوى الاهتزاز بسرعات مختلفة: محوري ، شعاعي ، وما إلى ذلك).

مع كل هذه الاختبارات ، هناك أيضًا خطر كبير من تلف المعدات أو إحضارها إلى نموذج "عدم التسليم". هذا بالمناسبة عن إمدادات الحديد ثلاثة أضعاف للتنمية. ومع ذلك ، يتم إجراء بعض الاختبارات مرة واحدة لتصميم واحد ، ويتم تكرار بعضها لكل مثيل في الإنتاج التسلسلي. يعتمد ذلك على تكلفة الاختبارات نفسها ودرجة تلف المعدات. على سبيل المثال ، لا يتم إجراء اختبارات الاهتزاز واختبارات الدائرة القصيرة بالضبط في كل حالة ، لأنها تقلل من عمرها.

الخلاصة

لكن كل هذه الاختبارات والفحوصات ليست سوى نصف التكليف بأكمله. حتى المعدات الجديدة التي تعمل بشكل مثالي في ظروف المختبر لن تعمل "خارج الصندوق" في المنشأة. مرة أخرى ، عليك تعديل شيء ما وإضافة برنامج ومواجهة مشاكل غير متوقعة. كيف بدأنا وتكليفنا بتفريغ شاحنة التفريغ نفسها - اقرأ

في المقالة التالية .

بعض الإعلانات

جميع موظفي شركة NPF VECTOR تقريبًا هم من خريجي قسم القيادة الكهربائية الآلية في NRU MEI. قسم AEP هو شريك مهم في تطوير مثل هذه المشاريع. نذكرك أن NRU MPEI تواصل الاعتراف بالقضاء في مجال "الطاقة الكهربائية والهندسة الكهربائية" ، بما في ذلك برنامج "القيادة الكهربائية والأتمتة". يمكن الاطلاع على قواعد القبول على الموقع الإلكتروني للجنة القبول في MPEI . صفحة قسم AEP على بوابة NIU MPEI. الموقع الرسمي للقسم .أخيرًا ، أحزر اللغز

ما هو وأين يقف؟