ما مدى قرب الشركات الروسية والعالمية من معايير الصناعة 4.0؟ كيف تسير عملية الرقمنة وفي أي مرحلة نحن الآن؟ قيل لنا ذلك ممثل شركة "

ديجيتال "

فاسيلي شورانوف . يتم استخدام نظام الإرسال الخاص بهم بالفعل من قبل 120 مصنعًا روسيًا.

تحت المقتطف - المقتطفات الأكثر إثارة للاهتمام والأكثر أهمية من محادثتنا.

سيشارك فاسيلي شورانوف في مناقشة "الإنترنت الصناعي للأشياء: الصناعة 4.0" في

مؤتمر يوم 25 سبتمبر .

ما يجب أن يكون المصنع في الصناعة 4.0

من الناحية المثالية ، يجب أن يعمل الإنتاج دون تدخل بشري. عندها فقط يتم تحقيق أقصى قدر من الكفاءة: عندما لا يشارك الأشخاص ، تعمل المعدات في ثلاث نوبات على مدار 24 ساعة في اليوم. هناك مثل هذه النباتات ، ولديهم ورش عمل تعمل في الظلام الدامس. على سبيل المثال ، يقع إنتاج ماكينات حلاقة Philips في هولندا في غرفة مظلمة مع 128 روبوتًا.

نقطة أخرى مهمة للصناعة 4.0 هي بناء الإنتاج الضخم للأوامر الفردية. بدلاً من ختم كمية كبيرة من نفس المنتج - عدد كبير من المنتجات للعملاء الأفراد. لدى Harley-Davidson مثل هذا المصنع ؛ فهم يجمعون الدراجات النارية. قلل المصنع متوسط وقت إنتاج الدراجات البخارية من 28 يومًا إلى 16 ساعة.

استغرق الانتقال إلى مثل هذه التقنيات حوالي 10 سنوات. الآن ، إذا قمت ببناء الإنتاج من الصفر ، يمكنك القيام بكل شيء بسرعة كبيرة ، في بضع سنوات: هناك بالفعل معدات ، وهناك تقنيات وفهم لكيفية القيام بذلك.

لكن لا الولايات المتحدة ولا أوروبا تحولت بشكل كامل إلى مبادئ الصناعة 4.0. لا يمكنك حتى التحدث عن انتقال هام. في كثير من الحالات ، لا يوجد إنتاج مستقل ولا يمكن القول أنه أكثر كفاءة من روسيا. على الرغم من نعم ، هناك مصانع منفصلة ومواقع منفصلة يتم بناؤها حديثًا.

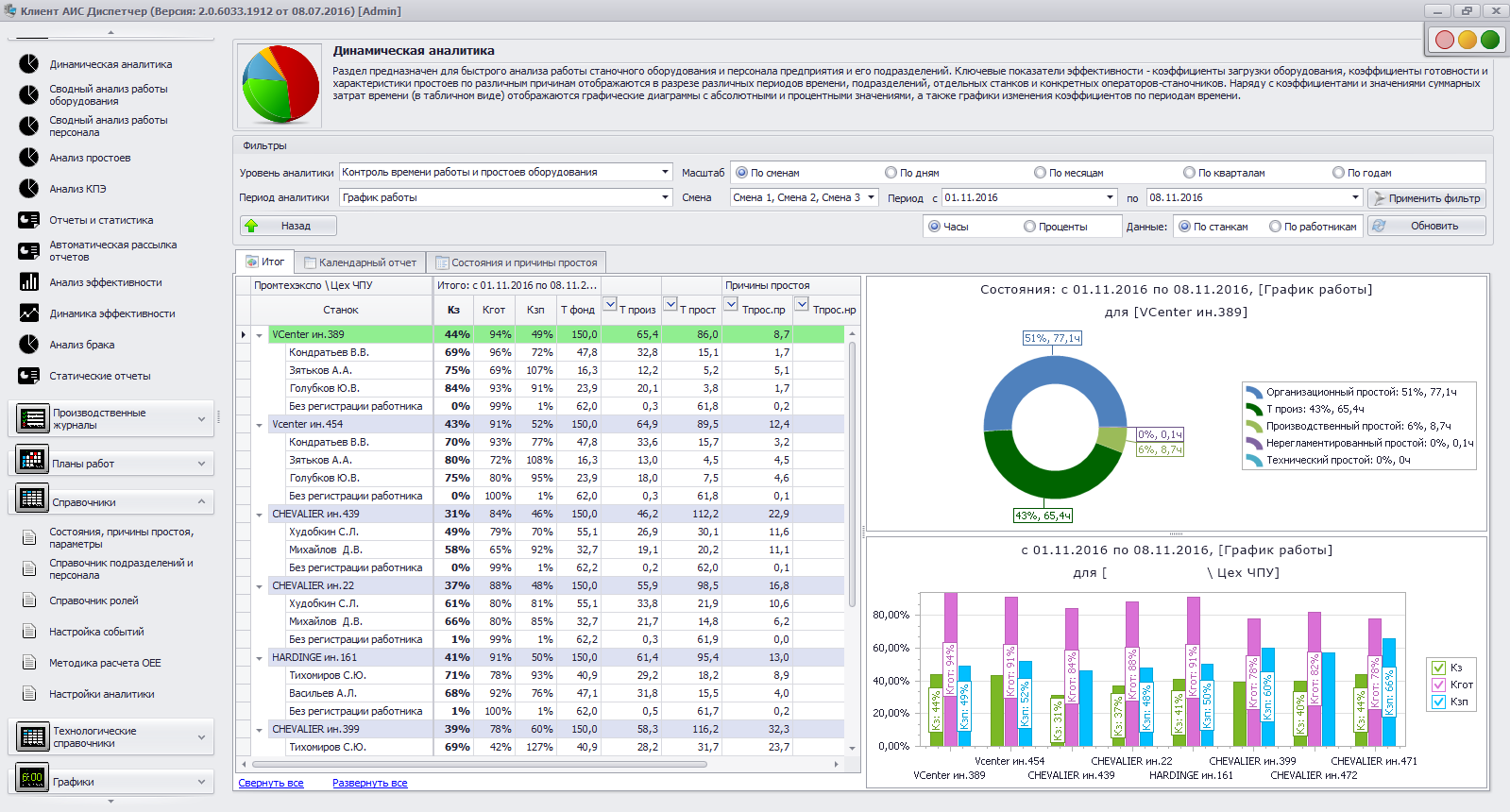

نظام MDC كخطوة أولى للإنترنت الصناعي للأشياء

إن نظامنا ، AIS "Dispatcher" ، هو نظام من فئة MDC (جمع بيانات الجهاز). هذا هو أدنى مستوى عندما يتم جمع معلومات حول تشغيلها وحالتها من المعدات: كم عدد الآلات التي تعمل ، وكم كانت خاملة ، وأسباب التوقف ، ومعلومات إضافية - التيار ، والطاقة ، واستهلاك الطاقة ، والاهتزاز. بناءً على هذه "البيانات الضخمة" ، يتم تشكيل تحليلات الإنتاج ويمكن اتخاذ قرارات إدارية مختلفة.

لحل مشكلة مراقبة الإنتاج ، تتخذ الشركات الخطوة الأولى في الصناعة 4.0 ، حيث يكون المكون الرئيسي هو الإنترنت الصناعي للأشياء. من خلال تقديم نظام مراقبة ، تشكل الشركات بيئة حيث تبدأ الآلات في فهم محيطها والتواصل مع بعضها البعض عبر بروتوكول الإنترنت ، وتجاوز المشغلين ، وحل قضايا زيادة الكفاءة بشكل مستقل أو منع حالات الطوارئ.

وفقا لتقديراتنا ، في روسيا حوالي 400 ألف آلة ، و 6-7 ٪ من هذه المعدات تستخدم أنظمة MDC. لا يزال حجم المعدات غير المتصلة كبيرًا جدًا ولا يزال هناك الكثير من العمل.

قابل للنقر

قابل للنقر70٪ من أدوات الآلات في المصانع قديمة

كل مصنع روسي لديه أسطول كبير من المعدات القديمة. يتحدث من حيث النسبة المئوية ، ما يقرب من 70 ٪ من أسطول الأدوات الآلية في روسيا هو الآلات القديمة ، والتي يرجع تاريخها بالفعل إلى عدة عقود. تميز نظامنا هو أنه يمكننا توصيل كل من معدات CNC الجديدة والآلات القديمة. لهذا ، نحن ننتج محطات خاصة يتم وضعها في الخزانة الكهربائية للجهاز. نقوم بتوصيل الجهاز بالأتمتة الكهربائية وجميع أنواع أجهزة الاستشعار ، ونقوم بالفعل بجمع البيانات اللازمة منها.

يمكن أن تكون المعدات القديمة في المصانع عالمية ومتخصصة للغاية. المطابع والأفران وآلات الخراطة والطحن - يمكن أن تكون أي شيء. كل مصنع له إرث خاص به من الحقبة السوفيتية ، ويستخدم الجميع هذه المعدات قدر استطاعته. إذا كانت هذه الآلات متخصصة ونادرة ، فإنها غالبًا ما تكون "عنق الزجاجة" في الإنتاج. يجب السيطرة عليهم في المقام الأول ، لمعرفة مدى كفاءة عملهم ، ومدى انشغالهم - لأن سرعة الإنتاج تساوي سرعة "أضيق رابط" عليها.

حول جهاز MDC-system على سبيل المثال نظام "المرسل"

المكون الأساسي هو وحدة المراقبة ، وحدة MDC. يسمح لك بجمع المعلومات من المعدات في الإنتاج. توجد وحدة إرسال في نفس الوحدة ، وهي مسؤولة عن الاستجابة للأحداث المختلفة داخل النظام.

علاوة على ذلك ، هناك وحدات تساعد على تنظيم الإنتاج بشكل أكثر كفاءة. تتيح لك وحدة "التحكم في الإنتاج" كتابة مهام التحول ، والتحكم في المعلمات التكنولوجية والتنظيمية للمشغلين. تسمح لك وحدة "إدارة وقت التوقف" (في الواقع ، وحدة TOIR ، الصيانة والإصلاح) بتنظيم الإصلاحات وفقًا لحالتها وساعات العمل ووفقًا للجدول الزمني. وحدة أخرى هي إدارة البرنامج لآلات CNC. الوحدة الجديدة هي Vibrodiagnostics. استنادًا إلى بيانات مراقبة الاهتزاز الخاصة بالآلات ، يقول النظام متى وأي مكونات حرجة في الجهاز يمكن أن تفشل ، يوفر معلومات عن الحالة الفنية للمحامل على الماكينات.

يختار العميل ، حسب مهامه ، الوحدات اللازمة. يمكن دمج النظام مع أنظمة عالية المستوى - أنظمة الإنتاج ، ERP (أنظمة إدارة موارد المؤسسة).

120 شركة مرتبطة الآن بنظامنا. تلقينا طلبنا الأول قبل حوالي 6 سنوات من مصنع سمولينسك للطيران. يوجد الآن أكثر من 70 قطعة متصلة. بشكل عام ، هناك الكثير من الأدوات الآلية ، ولكن هذه الأرقام هي معلومات سرية.

المصدر

المصدرتنفيذ المشاريع

يتم التنفيذ على عدة مراحل. أولاً ، يتم تنفيذ مشروع تجريبي ، ثم يتم تجهيز ورشة عمل. عندما تدرك المؤسسة أنه يمكنها زيادة الكفاءة باستخدام هذا النظام ، فإنها تتخذ قرارًا بشأن التنفيذ في جميع أنحاء المصنع. المرحلة التالية هي المعدات على مستوى الانتظار ، بحيث يمكن للإدارة من شركة الإدارة رؤية الحمل عبر المؤسسات.

لتجهيز موقع من 10 أجهزة ، تحتاج إلى 2-3 أيام عمل. يستغرق الأمر حوالي شهر لتجهيز مؤسسة مع 100-150 آلة.

تم تجهيز آلات CNC الحديثة ، التي يمكن توصيلها عبر شبكة محلية ، في 10-20 دقيقة. الآلات المعقدة (القديمة) - في بضع ساعات.

المصدر

المصدريقاوم العمال

لسوء الحظ ، لوحظت المقاومة في البداية في جميع المصانع تقريبًا. الناس لا يريدون حقا تغيير الطريقة المعتادة. إذا كانوا في وقت سابق يحتاجون فقط إلى الجلوس للعمل وتسليم بعض التقارير في نهاية النوبة ، يُطلب منهم الآن إدخال معلومات إضافية ، والضغط على الأزرار في المحطات الطرفية.

السبب الثاني هو أن العاملين في المتاجر يبدأون في فهم أن كل شيء تحت السيطرة وكل دقيقة من فترات التوقف غير المعقولة تقع على أكتافهم. غالبًا ما يتسبب هذا في مقاطعة الموظفين وإدخال معلومات غير صحيحة في النظام. ولكن بعد حوالي شهر ، يسير كل شيء في مكانه ، لأن "الصندوق الأسود" يصبح "حوضًا مائيًا شفافًا" ، وأي عمل يقوم به المشغل الذي يحاول عدم توازن النظام يتم التحكم فيه ويتم تفكيكه فيما بعد إلى طائرة شراعية. يتم تنظيم اجتماعات التخطيط هذه بانتظام أثناء مرحلة اختراق النظام.

بعد ستة أشهر أو سنة ، تتغير نفسية العمال: يبدأون في فهم أن كل شيء يتم التحكم فيه ، وأكثر ربحية للعمل بأمانة ، وفقًا للقواعد ، والحصول على جميع الامتيازات من المديرين.

في المصانع التقليدية في روسيا ، لا يتجاوز مستوى استخدام الماكينة 30-50 ٪

نحكم على ذلك من خلال حقيقة أن أكثر من 5 آلاف آلة مدرجة بالفعل في النظام. يوفر لنا بعض العملاء إمكانية الوصول للمساعدة في فرز الموقف ، ونحن نرى إمكانية كبيرة لزيادة الكفاءة. الحمل الأمثل يعتبر 70٪.

تحقق بعض الشركات التي نعمل فيها استخدامًا بنسبة 60 بالمائة ، بما في ذلك من خلال استخدام نظامنا. على سبيل المثال ، اتخذت طائرات الهليكوبتر الروسية القابضة على محمل الجد زيادة كفاءة الموارد الموجودة. وهكذا ، لدينا عملاء من معظم الشركات الكبرى: UAC ، Rosatom ، KTRV ، إلخ.

العملاء من القطاع الخاص قليلون

هناك عدد قليل من الاستفسارات من المصانع الخاصة ، ومعظمها يأتي من الشركات المملوكة للدولة. أعزو ذلك إلى حقيقة أن التأثير الاقتصادي في الشركات الكبيرة التي تحتوي على كمية كبيرة من المعدات ، حتى إذا قمت بزيادة كفاءة تحميل المعدات بنسبة 5-10 ٪ ، مهم للغاية. إنها أكبر بكثير من مؤسسة مع 10-15 آلة. لكن كل شيء يتغير. عندما يبدأ الناس في النضال من أجل تحسين الكفاءة ليس بعشرات ، ولكن بنسبة اثنين في المائة ، فإن الإنتاج الصغير سيصل إلى نقطة أنه من الضروري حساب كل دقيقة من الماكينة.

برنامج الحدث وتذاكر على

الموقع الرسمي .