آلة صب الحقن (توضيح بلاستيك روتلاند)

آلة صب الحقن (توضيح بلاستيك روتلاند)عند تطوير منتج تسلسلي لسوق الإلكترونيات ، ستحتاج إلى سكن. وعلى الأرجح ، ستكون مصنوعة من البلاستيك. للنماذج الأولية للأجزاء البلاستيكية وإنشاء نموذج أولي للحالة ، يتم استخدام الطباعة ثلاثية الأبعاد ، والإنتاج الضخم - صب الحقن.

تعد تقنية التشكيل بالحقن واحدة من أهم النقاط في مسار المنتج إلى سوق الإلكترونيات. لذلك ، بغض النظر عن توفر التعليم الفني ، يجب أن تفهم جوهر هذه العملية على الأقل في المستوى الأساسي.

يعلم الجميع أنه عند تطوير جهاز جديد ، فإن أغلى مهمة هي تصميم الإلكترونيات ، ولكن لا يدرك الجميع أنه عند الإعداد للإنتاج ، سيتم الاستيلاء على معظم الميزانية بواسطة علبة بلاستيكية.

هذا يرجع في المقام الأول إلى ارتفاع تكلفة الأدوات أو ما يسمى القوالب. من الناحية العملية ، تصبح تكلفة قوالب صب الجسم واحدة من عناصر التكلفة الرئيسية عند تقديم منتج جديد إلى السوق.

أساسيات حقن صب

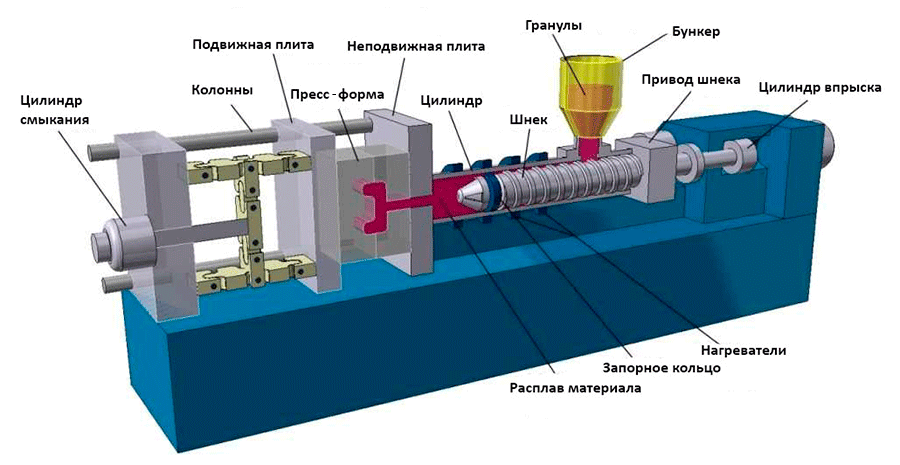

إن القولبة بالحقن هي تقنية قديمة نسبيًا وقد تم استخدامها منذ أواخر القرن التاسع عشر. يتم تثبيت برغي ضخم (مثقاب) في

آلات صب الحقن ، والتي توجه البلاستيك المنصهر إلى القالب تحت ضغط مرتفع. تم اختراع طريقة النقل الحلزونية هذه في عام 1946 ، ولا تزال تستخدم حتى اليوم.

بطبيعة الحال ، فإن آلات القولبة بالحقن ليست هي نفسها مثل آلات الطباعة ثلاثية الأبعاد الحديثة عالية التقنية. لا يوجد شيء مبتكر فيها ، ولكن استخدام صب الحقن هو شرط أساسي لإنشاء معظم منتجات "الحديد" الجديدة.

يتكون قالب الحقن من نصفين (

يموت ولكمة ) ، عند إغلاقها ، تشكل تجويفًا على شكل الجزء المطلوب. يسكب البلاستيك السائل الساخن عليه تحت ضغط عال.

الضغط العالي ضروري حتى يملأ البلاستيك في حالة سائل لزج كل زاوية في تجويف القالب.

عندما يبرد البلاستيك ، يتحرك النصفان من القالب ، ويتم إزالة الجزء النهائي من الجسم منهما.

إن تصميم وبناء المساكن للإنتاج بالجملة هو مهمة صعبة إلى حد ما ، وتبلغ تكلفة القوالب نفسها عشرات الآلاف من الدولارات. في الوقت نفسه ، يظل القولبة بالحقن أحد أكثر التقنيات شيوعًا ، لأنه فقط يسمح لك بإنتاج ملايين الأجزاء المتطابقة بسعر منخفض للغاية للقطعة.

تكلفة العفن

المعدات باهظة الثمن. ويتطلب إنتاج معظم الأجهزة العديد من القوالب ، لذلك يمكن أن تكون التكلفة الإجمالية كبيرة جدًا. وكلما زادت التفاصيل التي تحتاج إلى إنتاجها باستخدام نموذج معين ، كلما زادت تكلفته.

هذا يرجع إلى حقيقة أن القالب "طويل العمر" يجب أن يعمل في ظروف قاسية بشكل لا يصدق. مرارا وتكرارا ، يتعرض لدرجات حرارة وضغوط عالية.

تعمل هاتان القوتان المدمرتان على تآكل القالب ، حتى تظهر عيوب الصب الأولى في مرحلة ما.

يتم استخدام المعادن الصلبة لإنشاء قوالب مقاومة. تعتمد صلابة المعدن على عدد المسبوكات التي يجب إجراؤها باستخدام هذا القالب المعين. يمكن تصنيع أدوات لتصنيع 10 آلاف قطعة من معدن أنعم ، مقارنة بتلك المصنوعة لمليون قطعة.

على سبيل المثال ، يستخدم الألمنيوم على نطاق واسع لإنتاج مجموعات صغيرة (حتى 10 آلاف قطعة). بالنسبة للكميات الأكبر من الإنتاج ، فإنها تتحول إلى معدن أكثر صلابة ، مثل الفولاذ.

ومع ذلك ، كلما كان المعدن أصعب ، كلما كان من الصعب صنع القالب نفسه ، وزادت تكلفته. بالإضافة إلى ذلك ، سوف يستغرق الأمر وقتًا أطول للحصول على أدوات فولاذية. هذا يرجع إلى حقيقة أن قوالب الحقن يتم إنشاؤها عن طريق الطحن ، أي سيتطلب القالب الصلب أداة طحن أصعب.

إذا كانت شركة أو شركة ناشئة بدون تمويل خارجي تقوم بتنفيذ مشروع بميزانية صغيرة ، فيجب أن تحاول العثور على مصنع يوافق على استهلاك تكلفة قوالب التصنيع.

على سبيل المثال ، إذا كانت تكلفة القوالب 25000 دولار ، يمكنك أن تعرض على الشركة المصنعة الدفع وفقًا للمخطط التالي: أنت تدفع دولارًا لكل وحدة يتم إنتاجها من أول 25000 عنصر.

بطبيعة الحال ، فإن مثل هذا المخطط يقلل من الأرباح لكل وحدة من وحدات الإنتاج ، ولكنه لا يزال وسيلة معقولة جدًا للتمويل ، خاصة مقارنةً بقرض مصرفي.

التصميم للتصنيع (التصميم للتصنيع ، سوق دبي المالي)

التكلفة العالية للقوالب هي مجرد واحدة من عيوب صب الحقن. العيب الثاني هو الصعوبات والقيود في مرحلة تطوير تصميم وبناء الأجزاء البلاستيكية.

بعد الحصول على

نموذج أولي مثالي للعمل على طابعة ثلاثية الأبعاد ، يجب على المرء تخصيص المزيد من الوقت والمال لتكييفه من أجل صب الحقن.

يجب أن تؤخذ قيود الإنتاج الضخم بعين الاعتبار في المراحل الأولى من التطور. يمكن تأخير بعض متطلبات العفن ، مثل منحدرات الصب ، على الأقل حتى يتم إنشاء نموذج أولي ثانٍ.

يجب تنفيذ المتطلبات الأخرى ، مثل سمك الجدار الموحد والقطع السفلية ، منذ البداية.

تحيز الحقن

تتمثل المهمة الرئيسية في العمل مع الأجزاء التي تتم عن طريق قولبة الحقن في إزالتها بشكل صحيح من القالب. بمجرد أن يبرد البلاستيك ، يتم فتح نصفي القالب ونحصل على جزء بلاستيكي مقولب جديد.

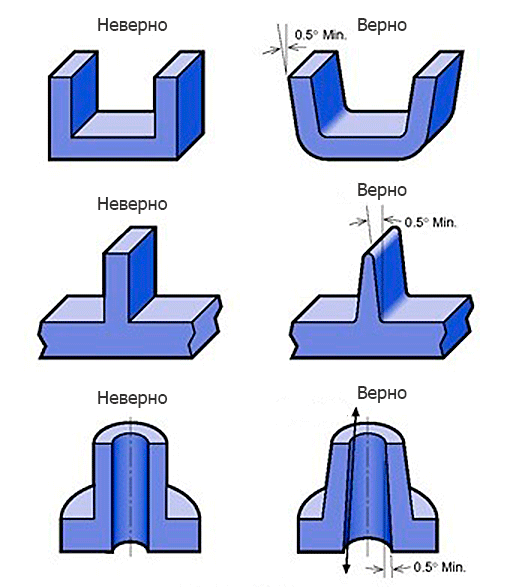

يجب أن يتضمن أي تصميم ثلاثي الأبعاد لقولبة الحقن الحقن أو التحيز التكنولوجي لملء القالب واستخراج المنتج النهائي دون عوائق. منحدر الحقن هو في الأساس زاوية ميل صغيرة تضاف إلى أي أسطح عمودية تتوافق مع اتجاه إزالة المنتج من القالب. في معظم الحالات ، 1-2 درجة كافية.

أمثلة على عمليات التقصير الحقيقية. الصورة مقدمة من ICO Mould .

أمثلة على عمليات التقصير الحقيقية. الصورة مقدمة من ICO Mould .يعتقد بعض الخبراء أنه يجب تنفيذ التخفيضات في نموذج ثلاثي الأبعاد من البداية.

على الرغم من أن حساب الاختصارات في مرحلة مبكرة من التطوير مهم ، إلا أنه يخلق مضاعفات غير ضرورية عند إنشاء النماذج الأولية الأولى. لذلك ، من الأفضل إضافتها إلى المشروع عندما تكون واثقًا تمامًا في نموذجك الأولي. على سبيل المثال في معظم الحالات ، يجب إضافة اختصارات بعد الإصدار الأول أو الثاني من النموذج الأولي.

دبابيس القاذف

يتم استخدام

دبابيس القاذف أو الدفعات لإزالة الأجزاء البلاستيكية من القالب. كما يوحي الاسم ، هذه دبابيس أسطوانية صغيرة تدفع الجزء خارج الشكل.

لا تمتلك أجهزة الدفع موقعًا قياسيًا ، لذلك عليك التفكير في مكان تواجدهم. من الناحية المثالية ، يجب أن تكون موجودة في أقوى جزء من الصب لمنع تشوهها عند إزالتها من القالب.

تجدر الإشارة إلى أن دبابيس القاذف ، كقاعدة عامة ، تترك علامات صغيرة على المنتج. إذا نظرت عن كثب إلى معظم الأجزاء البلاستيكية ، يمكنك رؤية هذه العلامات المستديرة الصغيرة التي تظهر أثناء إخراج القالب المصبوب.

يجب مراعاة ذلك عند تطوير المنتج. حاول أن تجعل أدوات الدفع تتلامس مع الصب في الأماكن غير المهمة لمظهر المنتج. يمكنك أيضًا محاولة إخفاء علامات الدفع تحت الملصق أو الشعار.

شوط دفع مزدوج

لا يمكن إزالة بعض الأجزاء البلاستيكية من شكل بسيط مكون من عنصرين دفعة واحدة ، في مثل هذه الحالات ، يتم استخدام دافعات مائلة وآلية طرد مزدوجة.

الدافع المائل هو جزء لا يتجزأ من القالب ، والذي يتم إدخاله قبل بدء الصب ، ثم يتم إزالته قبل الكشف عن الأجزاء الرئيسية للعفن. يتحرك الدافع المائل بشكل عمودي على اتجاه حركة النصفين.

يجدر بذل كل جهد لعدم استخدام آلية القذف المزدوج ، لأنه يزيد بشكل كبير من تعقيد وتكلفة القالب.

أحد الحيل الرئيسية التي تسمح لك برفض القذف المزدوج هو رفض استخدام الطرق السفلية. Undercut هو نتوء أو تجويف على سطح الصب ، مما يمنع خروج المنتج من القالب بضربة دفع واحدة.

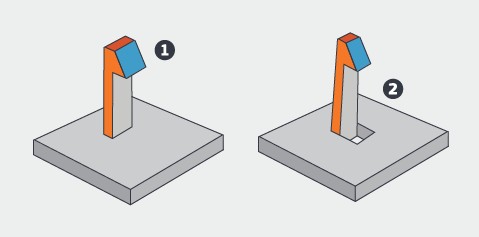

غالبًا ما يمكن تصحيح الوضع مع الاختناقات على النحو التالي: إضافة أخدود (فتحة) تحت الحافة واستخدام دفعة واحدة بدلاً من مضاعفة.

في التصميم 1 ، مطلوب ضربة دفع مزدوجة بسبب القطع. يسمح لك الأخدود في التصميم 2 بالتخلي عن القذف المزدوج وإزالة الجزء من القالب في حركة واحدة. الصورة مجاملة من Proto Labs.

في التصميم 1 ، مطلوب ضربة دفع مزدوجة بسبب القطع. يسمح لك الأخدود في التصميم 2 بالتخلي عن القذف المزدوج وإزالة الجزء من القالب في حركة واحدة. الصورة مجاملة من Proto Labs.سمك الجدار الموحد

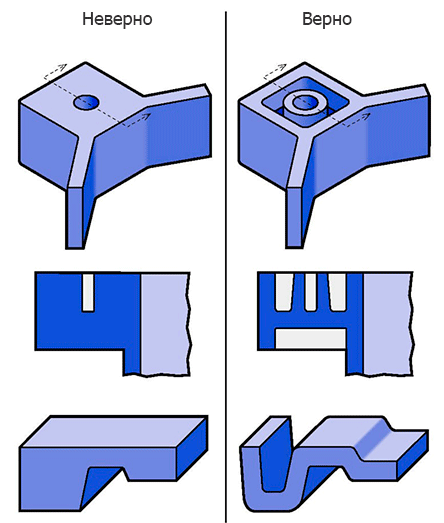

واحدة من السمات الهامة لقولبة الحقن ، والتي لها تأثير كبير على تصميم الجهاز ، هي الحاجة إلى سمك جدار موحد للصب. يرجع ذلك إلى حقيقة أن البلاستيك المصبوب يجب أن يبرد بنفس السرعة على كامل سطح الجزء. التبريد غير المتساوي قد يتسبب في تشوه الجزء.

لذلك ، عند تصميم مبيت لصب الحقن ، يتم استخدام الأضلاع بدلاً من الأجزاء الأكثر سمكًا. إن التصميم الصحيح لجزء بسماكة جدار موحدة يتطلب بالتأكيد خبرة.

يعد استخدام السكتة الدماغية المزدوجة والسماكة غير المتساوية لجدران الصب من أكثر الأخطاء شيوعًا التي يرتكبها المصممون ثلاثي الأبعاد الذين ليسوا على دراية بالقيود الفنية لقولبة الحقن.

من الجدير التأكد من أن النمذجة ثلاثية الأبعاد لجهازك يتم إجراؤها من قبل متخصص على دراية بهذه التكنولوجيا.

أمثلة على الهياكل بنفس سمك الجدار. الصورة مقدمة من ICO Mould.

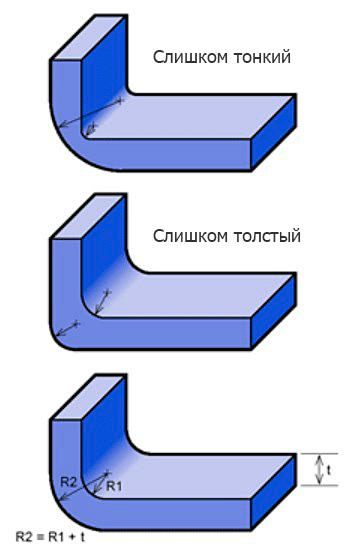

أمثلة على الهياكل بنفس سمك الجدار. الصورة مقدمة من ICO Mould.نصف القطر / التقريب

الزوايا والحواف المثالية للأجزاء غير عملية لقولبة الحقن. لن يكون البوليمر المنصهر قادرًا على ملء النموذج بالكامل بالتساوي وبشكل كامل مع حواف حادة حتى في ظروف الضغط العالي. على الأقل ، لا يجب أن تأمل في ذلك بكميات كبيرة من الإنتاج.

مثال على تصميم الزاوية الصحيح. الصورة مقدمة من ICO Mould.

مثال على تصميم الزاوية الصحيح. الصورة مقدمة من ICO Mould.يجب تقريب جميع الحواف والزوايا أو شطبها بحيث يملؤها البوليمر بشكل متساو وكامل.

القنوات الباردة مقابل القنوات الساخنة

التغذية البلاستيكية الباردة / التغذية الساخنة هي أنواع مختلفة من نظام البوابات التي توجه البوليمر المنصهر في تجويف القالب.

تسمح قناة ذروة عريضة للبوليمر بالتدفق بحرية عند ضغوط أقل. ومع ذلك ، تتطلب القنوات الواسعة مزيدًا من الوقت لتبريد البلاستيك وخلق المزيد من نفايات الإنتاج ، وكلاهما يؤثر على تكلفة الجزء.

من ناحية أخرى ، تقلل قناة ذروة ضيقة من وقت التبريد وتقلل من تجاوزات المواد ، وتقلل في النهاية من تكلفة الصب. ومع ذلك ، فإن لها عيبًا: تتطلب القناة الضيقة ضغطًا أعلى لدفع البوليمر المنصهر إلى القالب.

هناك حل يسمح باستخدام القنوات الضيقة بضغط منخفض - نظام عداء ساخن.

مباشرة في القالب على طول القنوات ، يتم تثبيت عناصر التسخين التي تدعم البوليمر في حالة أكثر سيولة ، وبفضلها ، يملأ البلاستيك القالب عند ضغط أقل.

لسوء الحظ ، عليك أن تدفع مقابل كل شيء ، والقنوات الساخنة لها أيضًا عيوبها: التعقيد الإضافي في تصنيع المعدات ، والذي يترجم دائمًا إلى تكاليف إضافية.

في معظم الحالات ، على الأقل في البداية ، من الأفضل استخدام القنوات بدون عناصر تسخين ، أي نظام بوابة القناة الباردة. من المفيد دائمًا البدء بالحل الأبسط والأقل تكلفة.

خط رابط الشكل

إذا قمت بفحص أي جزء بلاستيكي بعناية ، فسترى ما يسمى بخط الموصل. سيكون موجودا عند تقاطع جزأين من القالب.

هذا الوصل من نصفين من الأشكال ليس مثاليًا أبدًا ؛ يتدفق القليل من البوليمر دائمًا على طول المحيط. مع تقدم عمر القالب وتدهوره ، يصبح هذا التسرب أكثر وضوحًا.

من المهم جدًا اختيار أفضل مكان لخط الموصل. من الناحية المثالية ، يجب وضعها على الجزء غير المرئي من الجهاز.

قوالب مفردة ومتعددة المقاعد

في مرحلة معينة من الإنتاج ، يصبح من الممكن تقليل وقت الصب بسبب قوالب متعددة التجاويف (تسمى أيضًا قوالب متعددة التجاويف). يتم استخدامها لزيادة سرعة الإنتاج وتقليل تكلفة الشراء.

تسمح لك القوالب متعددة الأماكن ، كما يوحي الاسم ، بإنشاء نسخ متعددة من جزء واحد بسبب تعبئة بوليمر واحد. فقط لا تستخدم هذه النماذج في البداية ، حتى يتم تصحيح العملية ولم يتم إنشاء المسبوكات المثالية من النماذج الفردية حتى الآن. يُنصح بإنتاج عدة آلاف من وحدات المنتجات على الأقل قبل التحول إلى نماذج متعددة المقاعد.

كقاعدة ، يستفيد رواد الأعمال بميزانية محدودة إلى أقصى حد من أشكالهم الفردية ، ما لم يمول المصنع نفسه تصنيع قوالبهم.

قوالب الأسرة

في معظم الحالات ، يتم استخدام نموذج منفصل لكل جزء بلاستيكي فردي في الجهاز. سيحتاج الجسم إلى جزأين على الأقل: الجزء العلوي والسفلي.

ولكن بالنسبة لمعظم المنتجات ، ستكون هناك حاجة إلى أكثر من جزأين من البلاستيك. تعتبر القوالب باهظة الثمن ، وشراء عدة قوالب في وقت واحد يمثل عقبة مالية خطيرة ، لذلك تحتاج إلى السعي للحصول على الحد الأدنى من الأجزاء البلاستيكية.

طريقة بديلة لتقليل القوالب اللازمة هي استخدام نوع خاص من القوالب متعددة المقاعد ، ما يسمى بالعائلة. يسمح لك قالب العائلة بدمج عدة أجزاء مختلفة في قالب واحد.

في حين أن نموذجًا نموذجيًا متعدد المقاعد (متعدد الأعشاش) ينشئ نسخًا متعددة من نفس الجزء ، فإن النموذج العائلي يخلق أجزاء مختلفة.

تبدو جيدة ، أليس كذلك؟ لسوء الحظ ، ليس كل شيء بهذه البساطة ، عليك أن تدفع مقابل كل شيء. المشكلة الرئيسية في أشكال الأسرة هي أن كل جزء فيها يجب أن يكون بنفس الحجم تقريبًا.

خلاف ذلك ، سيتم ملء أحد تجاويف القالب بالبوليمر المنصهر قبل الآخرين. يجب تصميم الأشكال العائلية بحيث يتم ملء جميع التجاويف بالبوليمر بنفس السرعة تقريبًا. هذا يحد بوضوح تطبيقها. من غير المحتمل أن تكون جميع تفاصيل القضية بنفس الحجم.

اختيار المواد

اليوم ، لدينا تحت تصرفنا مجموعة لا تصدق من البوليمرات ذات الخصائص المختلفة. البوليمران الأكثر شيوعًا في

تصنيع الإلكترونيات هما البولي كربونات (PC / PC) والبلاستيك ABS (ABS / أكريلونيتريل بوتادين ستايرين).

يتمتع البولي كربونات بمقاومة عالية للصدمات ويبدو أنه أفضل في الجودة من ABS. ومع ذلك ، فإن أجهزة الكمبيوتر الشخصية ، بالطبع ، أغلى من ABS.

البولي كربونات هو البلاستيك الأكثر شعبية في منتجات الطبقة العليا ، وهو محبوب لقوته ومظهره الجمالي.

إذا كانت جودة السطح مهمة لمنتج جديد ، فمن الأفضل اختيار جهاز كمبيوتر. إذا تم تصميم المنتج لفئة السعر المنخفض ، فمن الأفضل اختيار ABS.

أين تعمل بالقوالب؟

أين من الأفضل إنتاج قطع بلاستيكية لجهازك: في المنزل أو في الصين؟ في معظم الحالات ، من الأفضل أن تبدأ في العمل مع منتج محلي في بلدك (إلا إذا كنت تعيش في بلد تكون فيه الصناعة ضعيفة جدًا).

بعد ذلك ، عندما تتجاوز الأحجام 10 آلاف وحدة ، لخفض التكاليف ، يمكنك الذهاب إلى الشركة المصنعة الصينية.

الصين هي الخيار الأمثل للإنتاج على نطاق واسع. فقط لا تبدأ التطوير الأولي وتصحيح العملية هناك. مع الشركات المصنعة المحلية ، يمكن حل أي مشاكل أسهل وأسرع.

يتم الإطلاق الأول والأخطاء الأولى محليًا ، ثم يتم نقل الإنتاج إلى الصين.

ملاحظة المترجم: من المهم مراعاة أن نقل العفن من دولة إلى أخرى (وأكثر من ذلك إلى الصين من أوروبا) هو مهمة معقدة ومكلفة. لذلك ، نختار لعملائنا مصنعي النماذج الأولية المحلية ، وإذا حصلنا على سلسلة كبيرة في المجموع ، فإننا نضعها على الفور في الصين مع توقع استهلاك النموذج على مدى عدة تكرارات للإنتاج. في الواقع ، إذا تم إطلاق الإنتاج الضخم من قبل الشركات المصنعة المحلية ، فسيكون القالب محليًا ، ولن يعمل نقله إلى الصين أو إنشاء قالب ثانٍ في الصين.الخلاصة

تم إعداد هذه المقالة للتعارف الأول مع ميزات صب الحقن. ولكن حتى هذه المعرفة الأساسية ستساعدك بوعي في اختيار مصمم ثلاثي الأبعاد لمنتجك الجديد.

ليس من المهم بالنسبة للشخص العادي أن يفهم كل الفروق الدقيقة في هذه التكنولوجيا ، يكفي أن يكون لديك فكرة عامة عن إمكانيات وصعوبات الإنتاج الضخم لحالة للإلكترونيات.

يمكنك الآن طرح الأسئلة الصحيحة عند الاجتماع مع المتخصصين الذين سيشاركون في تطوير وإنتاج مساكن منتجك الجديد.