مرحبا اليوم سوف تتعرف على مزايا ودقة العمل مع المواد المركبة ، بما في ذلك

الطباعة ثلاثية الأبعاد .

لماذا لا تعطي المواد البلاستيكية المملوءة بالكربون الكربون للمنتج المطبوع؟ كيف ينبغي ترتيب الألياف في المواد لأقصى قوة طباعة؟ ما هي حداثة أسلوب Anisoprint في الطباعة باستخدام المواد المركبة ولماذا يستحق الاهتمام؟

المواد المقدمة هي محاضرة كتبها فيودور أنتونوف ، المدير العام لشركة

Anisoprint ، وتحدث معها في معرض Top 3D.

فيديو

الأداء

عن ماذا نتحدث؟

مرحبا اسمي Fedor ، أود حقًا التحدث عن المواد المركبة وسأتحدث عن سبب استخدام المركبات ، وما هي مصلحتها ؛ وسأخبركم قليلاً عن مكان الطباعة ثلاثية الأبعاد وكيف يمكن دمجها معًا.

الطباعة ثلاثية الأبعاد ، كما يعلم الجميع ، هي تقنية مضافة. تقنيات التصنيع المركبة ، التي ظهرت قبل الطباعة ثلاثية الأبعاد ، كانت مضافة أيضًا منذ البداية. هناك العديد من هذه التقنيات. ولكن ما نقوم به الآن هو حداثة لإنتاج المواد المركبة والطباعة ثلاثية الأبعاد ، أي بالنسبة للحقل المضاف بشكل عام.

مقارنة مع المعادن

سأبدأ بقصة قصيرة فقط عن المواد المركبة ، على وجه الخصوص - عن ألياف الكربون ، والكربون العامي ، والذي يطلق عليه أيضًا اسم ملك المركبات. ما هي مزاياه على المعادن. على سبيل المثال ، يمكنك أن تأخذ نوعًا من سبائك الألومنيوم الخاصة بالطيران وأنظر إلى خصائصها.

لديه كثافة ، وسنكون مهتمين أيضًا ، على سبيل المثال ، المقاومة المؤقتة أو القوة.

هناك ألياف الكربون أحادية الاتجاه ، والتي هي أخف مرتين تقريبًا وخمس مرات أقوى من الألومنيوم. وهكذا ، اتضح أن القوة المحددة لألياف الكربون أحادية الاتجاه ، مقارنة بالألومنيوم ، أعلى بعشرة أضعاف.

إذا قارناها ببعض الصلب ، وحتى الأبرد ، سيكون الفرق أكبر - لأن الفولاذ ثقيل للغاية. لذلك ، وقع الجميع في حب الألياف الكربونية في وقتهم وبدأوا في إنتاج هياكل حرجة عالية التحميل - أولاً في الصواريخ ، ثم في الطائرات ، والآن في السيارات وفي عدد من السلع الاستهلاكية بالفعل ، يتم استخدام هذه المواد الفريدة.

الميزات

ألياف الكربون هي مركب ، واحدة من السمات الرئيسية منها هي أن كل هذه الخصائص الفريدة ، كل قوتها على طول اتجاه التعزيز ، على طول الألياف. في الاتجاهات المستعرضة ، تكون الخواص منخفضة من حيث الحجم.

كيف "مهندسو الكربون" "ثابت"

لسبب ما ، قرر الناس أن ناقل ألياف الكربون هو عيب كبير ، وبدأوا في التفكير في كيفية التخلص منه. بدأت طبقات من ألياف الكربون أحادية الاتجاه تتراكم على بعضها البعض بزوايا مختلفة للحصول على ما يسمى بالصفائح شبه المتناحية ، والتي يرغب المهندسون العاملون في هذا المجال في تسميتها "الألومنيوم الأسود".

كما يوحي الاسم ، من خلال خصائصه يشبه الألومنيوم ورقة ، يتم استخدامه في نفس الهياكل تقريبا: جسم الطائرة الطائرة ، الجناح ، وجسم الصواريخ. بعد "تشويه" خصائص ألياف الكربون في اتجاهات مختلفة ، أصبحت قوتها أقل بنحو 10 مرات. هذا هو - اقترب من الألومنيوم العادي.

وفقدنا على الفور جميع المزايا الرائعة التي كانت تتميز بها ألياف الكربون أحادية الاتجاه ، ولكن في الوقت نفسه واجهنا الكثير من المشاكل المرتبطة بالتكنولوجيا ، مع قوة التأثير ، وميزات الكسر ، مع توصيل هذه العقد ببعضها البعض. هناك مجموعة كاملة من المشاكل المعقدة. لذلك ، في أحدث جيل من الطائرات المدنية ، كان هناك من 50 إلى 60 في المائة من المركبات ، وفي الجيل التالي ، كما يقول خبراء الصناعة ، سيكون هناك نصفها على الأقل. لذلك ، كان برنامج "Dreamliner" فشلًا مطلقًا لشركة بوينغ. لم تتحقق كل الآمال التي لم يعلقها الطيران على المركبات على وجه التحديد بسبب محاولات جعل ألياف الكربون "شاملة الاتجاهات".

نهج آخر

وهناك نهج آخر. إنه يختلف عن "الألومنيوم الأسود". إنها فعالة جدًا في إنشاء ما يسمى بالإنشاءات الشبكية من المركبات ، مثل برج Shukhov. هنا في الجزء العلوي ، يظهر محول الحمولة النافعة لمركبة الإطلاق Proton-M ، المصنوعة من ألياف الكربون ، ولكن ليس من "الألومنيوم الأسود" ، ولكن في شكل هيكل شبكي مع زعانف ذات اتجاه معين وكثافة معينة. يزن الجزء حوالي 50 كجم ويمكنه تحمل حمولة 200 طن. يزن جزء مماثل ، مصنوع لنفس الاحتياجات ، مصنوع من سندويش من ألياف الكربون ، 30 في المائة أكثر ، ويمكنه تحمل حمولة أقل. مع الألمنيوم ، الأمر أسوأ.

في هذا التصميم ، يعمل المركب فقط على طول الألياف. ليس لديه القدرة على العمل ، لذلك يتم استخدام كل خصائصه متباين الخواص كما ينبغي.

توجيه الألياف

هناك مجال آخر مثير للاهتمام ، بالإضافة إلى هياكل شبكية ، تسمى "توجيه الألياف". هذا هو عندما نضع الألياف ليس في زوايا ثابتة في خط مستقيم ، ولكن على طول مسارات منحنية ، بحيث تتوافق اتجاهات الألياف في كل نقطة مع اتجاهات ناقلات الإجهاد الرئيسية في الجزء.

هذه هي لوحة جسم الطائرة مع فتحة التفتيش. تم ذلك عن طريق الحساب الآلي. الآن يُطلق على هذا أيضًا بعض الطباعة ثلاثية الأبعاد ، على الرغم من أن هذه التقنية قديمة لعدة عقود ، وقد تم استخدامها منذ فترة طويلة بنشاط في تصنيع أجزاء من المواد المركبة. هنا على طول هذه المسارات المنحنية.

وأجريت اختبارات مقارنة لهذه الأجزاء و "الألومنيوم الأسود". يمكن لهذه اللوحة ، المصنوعة من ألياف الستايرين ، التي لها نفس الوزن وطبيعة الحمل ، أن تتحمل حمل الضغط بنسبة 30 بالمائة. يمكن أن نرى أن طبيعة مختلفة تماما عن الدمار. مثل هذه اللوحة تعمل بكفاءة أكبر.

المهام

كانت إحدى أفكارنا الرئيسية هي تمكين المهندسين الهيكليين من تصنيع وتصنيع وتصميم هياكل فعالة بالفعل من المركبات. الابتعاد عن "الألومنيوم الأسود" وجعل تباين المواد من النقص ، كما يعتقد الكثيرون ، الميزة الرئيسية لهذه المادة. نقول أن المادة النظرية جيدة ، لأن معرفة كيفية عمل الجزء ومعرفة ظروف التحميل وتصميم الحالات ومعرفة القوى الداخلية والضغوطات ، يمكننا تركيز خصائص المادة في كل نقطة ، في الاتجاه الذي نحتاج إليه. وبالتالي ، نحصل على مساحة إضافية كاملة للتحسين. لا يمكننا تحسين شكل الأجزاء فحسب ، بل أيضًا تحسين بنيتها الداخلية.

لماذا الطباعة ثلاثية الأبعاد

لسوء الحظ ، لا تسمح التقنيات الآلية التقليدية لتصنيع أجزاء من المواد المركبة بوضع الألياف بشكل تعسفي في كل نقطة. عندما بدأنا في التعامل مع هذا الموضوع لأول مرة ، والذي نما ليصبح المنتج الذي نعرضه في هذا المعرض اليوم ، نما من فكرة أننا نريد أن نصنع مواد مركبة يمكننا من خلالها التحكم بشكل تعسفي في اتجاه تباين الخواص ودرجة تباين الخواص في كل نقطة من المواد. التقنيات القديمة لم تسمح بذلك. ثم قررنا أن نرى ما يمكن أن يقربنا من هذا الهدف. وهنا ، أصبحت تقنيات الطباعة ثلاثية الأبعاد مفيدة للغاية.

مركب ، ولكن ليس هذا

ما الذي يتم عمومًا باستخدام المواد المركبة في عالم الطباعة ثلاثية الأبعاد؟ أبسط شيء يعرفه الجميع: عندما نقول إننا نطبع بالألياف الكربونية ، يقول الجميع إن الجميع يطبعون بألياف الكربون. لا ، الكل لا يطبع بهذه الألياف الكربونية. عادةً ما يكون هذا البلاستيك ممتلئًا بألياف مفرومة ، في الواقع - بلاستيك عادي مع مادة حشو ، وهي مادة متناحية لا نتحكم فيها في أي اتجاه.

هذا بالطبع شيء مثير للاهتمام أيضًا ، ولكن لا توجد خصائص هنا ، حتى بالقرب من خصائص المركبات الحقيقية. المواد أكثر قليلاً ، جيدًا ، مرتين إلى ثلاث مرات أكثر صعوبة من البلاستيك العادي. في بعض الأحيان يمكن أن يكون أقوى قليلا. يتصرف بشكل أفضل بكثير في الانكماش. هذه التقنيات ، على سبيل المثال ، تُستخدم بنجاح لطباعة الأجزاء الكبيرة الحجم - هناك عدة أمتار هناك. ولكن لا شيء جديد ، على وجه التحديد من وجهة نظر التصميم ومن وجهة نظر التكنولوجيا ككل ، هذا النهج لا. هذا هو FDM العادي ، أو كما هو الحال في هذه الحالة ، SLS ، عندما نضيف الألياف المفرومة بدقة إلى مسحوق البولياميد.

إذا تحدثنا عن الخصائص ، نعم - في OXFAB ، هذه آلة SLS للطباعة المركبة ، وقوة الطباعة المعلنة في الطائرة هي 110 ميجاباسكال ، وبالنسبة للبولياميد العادي ، غير المملوء ، في مكان ما حوالي 40-50. نعم ، هذا أفضل من البلاستيك العادي ، لكن ليس من حيث الحجم.

بالإضافة إلى الألياف المفرومة ، هناك خيار مثير للاهتمام مع الألياف الطويلة ، على سبيل المثال - تقنية التصفيح. أعرف ثلاثة أو أربعة ، على ما أعتقد ، ولكن هنا سأتحدث عن واحد. أنا بصراحة لا أعرف ما هو مصير هذا المشروع. قبل عامين ، أظهر EnvisionTEC ذلك كنموذج أولي على FormNext في رأيي. هذه ليست تقنية مضافة بالكامل.

تؤخذ صفائح من نسيج الكربون غارقة مسبقاً بالحرارة ، ما يسمى ب "prepregs". في إحدى المناطق ، يتم قطع هذه الورقة على طول محيط الطبقة ، وربما عن طريق الموجات فوق الصوتية ، في منطقة أخرى ثم يتم لفها ، مغلفة ، وبالتالي تشكل طبقة. هذا هو الألومنيوم الأسود النقي ، فقط مصنوعة على آلة خاصة. أي أنها مادة شبه متناظرة توجد فيها جميع عيوب "الألومنيوم الأسود" ، مثل كسر الألياف ، ونتيجة لذلك ، فإن تركيز الإجهاد ، وتأثيرات الحافة ، التي تؤدي إلى أن تصبح الثقوب والمفاصل نقاط ضعف شديدة. .

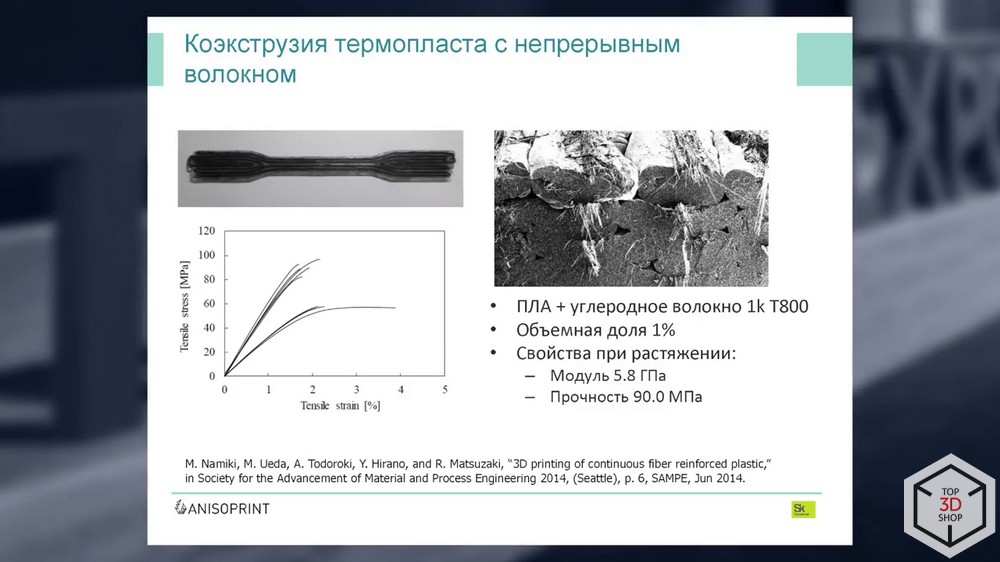

الخطوة التالية ، أقرب إلى ما بدأناه ، هي قذف الألياف المستمر. في الواقع ، هذه هي تقنية FDM ، فقط خلال عملية الطباعة تتم إضافة ألياف التسليح بشكل مستمر إلى الفوهة. هناك عدد غير قليل من المجموعات العلمية حول العالم تعمل في مثل هذه الأمور.

المشكلة هنا هي أن الألياف الهيكلية ليست حيدة ، فهي تتألف من مئات أو آلاف من خيوط الميكرون ، وإذا أضفنا هذه الألياف فقط إلى ذوبان البلاستيك اللزج ، فإنها لا تدخل داخلها ، ولا تشرب الألياف ولا يتشكل المركب. داخله اتضح مرة واحدة كبيرة. لا يعمل المركب ، لأن التركيبة يجب أن تحتوي على الألياف المقوية والموثق الذي يربط جميع المكونات معًا ، مما يجبرهم على العمل معًا. في هذه الحالة ، هذا لا يحدث. لذلك ، على الرغم من أن قوة الشد يمكن أن تكون كبيرة جدًا ، لا توجد خصائص خاصة في الضغط لمثل هذه المواد. إذا نظرت إلى المجهري ، يوجد داخلها الكثير من المسام بين الألياف.

الطريقة الثانية ، وهي أكثر نجاحًا بقليل ، أسميها "التمديد المسبق" - وهذا هو عندما نأخذ نفس الألياف ، على سبيل المثال الكربون أو الزجاج ، وقبل ذلك ، في عملية تثبيت خاصة ، نقعه بالبلاستيك اللزج تحت ضغط عالٍ ، أو نقعه في محلول ثم نقعه في محلول تتبخر وتمتد من خلال يموت.

أي أننا نحاول مسبقًا ، على جهاز خاص ، وضع هذا البلاستيك اللزج داخل الألياف. في الخرج ، نحصل على خيط مشرب ، والذي يسمى تقليديا "prepregs" في الصناعة المركبة. هذا هو - منتج نصف المصنعة لصناعة مركب. وبعد ذلك نقوم بتسخين هذا "التحضير المسبق" من خلال الفوهة وبالبثق أو التمديد الذي نشكله.

المثال الأكثر شهرة في عالم الطباعة ثلاثية الأبعاد ، على سبيل المثال ، عندما يقوم الأشخاص بالطباعة باستخدام الألياف المتواصلة ، هي الشركة الأمريكية Markforged. لقد تم بيع هذه النظم لبعض الوقت. هذا هو أيضا تخطيط prepreg. لديهم أيضًا ألياف كربون مشربة مسبقًا بالنايلون وفوهة يتم تسخينها ووضعها فيها. وهناك فوهة بلاستيكية إضافية ، لطباعة البلاستيك فقط. مطبوعات Markforged لها مواصفات جيدة. المتانة بالفعل أكثر من 700 ميجاباسكالس. هناك خيار من أنواع ألياف التسليح. ولكن ، كما نرى من خلال عدد المسام ، هناك العديد من المقالات التي تتم فيها دراسة البنية المجهرية لهذه المواد ، وعدد المسام كبير جدًا. إما لأن التشريب سيء ، أو لأنه نايلون ويسحب الماء ويغلي أثناء الطباعة.

Anisoprint Technology

نقوم بتشريب الألياف مسبقًا ، ولكن ليس بالحرارة ، ولكن بالحرارة ، مما يتيح لنا توفير تشريب أفضل وأرخص وأكثر موثوقية من هذه الألياف. ونحن نسمي بالفعل مثل هذه العملية قذف مشترك. نظرًا لأن هذه الألياف لا يمكن صهرها بالفعل ، أثناء عملية الطباعة نقوم بإضافة البلاستيك بشكل منفصل إليها. والناتج عبارة عن مركب مكون من مصففتين ، حيث يوجد داخلنا مجموعة حرارية غير قابلة للذوبان ، والتي توفر تشريب الألياف ، وبين الألياف لدينا لدن بالحرارة يربطها معًا.

في حالتنا ، يمكن أن يكون هذا البلاستيك أي شيء. إذا كنت بحاجة إلى مادة بلاستيكية غير قابلة للاحتراق ، أو ملونة ، أو بلاستيكية مع مقاومة لتأثيرات كيميائية أو درجات حرارة معينة أو البيئة - يمكنك اختيار البلاستيك الذي يناسبك. لأن جميع الخصائص الأساسية للمادة يتم تحديدها بدقة بواسطة الموثق - المصفوفة. ويمكننا ، نظرًا لحقيقة أننا نوفر بشكل منفصل الألياف والبلاستيك ، أن نغير محليًا جزء الكسر من الألياف والبلاستيك في كل نقطة. يمكننا تقديم كمية أقل من البلاستيك - ثم لدينا جزء أكبر من الألياف ، ويمكننا تقديم المزيد من البلاستيك - ثم يتناقص. وبهذه الطريقة ، يمكننا التحكم في درجة تباين الألوان ، والأهم من ذلك ، تصاميم شبكات الطباعة مع التقاطعات الليفية داخل الطبقة نفسها. أي أنه يمكننا وضع ألياف تسليح على بعضها البعض ، في أي زوايا نحتاجها ، داخل كل طبقة على حدة. في الوقت نفسه ، لا تزيد سماكة الطبقة عند التقاطع بالنسبة لنا ، فقط جزء حجم الألياف في هذا المكان بالذات يتغير بالنسبة لنا.

هناك الكثير من المزايا. هذه الشريحة الإعلانية ثقة بالنفس. 20 مرة أقوى من البلاستيك ، ضعف قوة الألمنيوم ، أرخص بكثير من الطباعة المعدنية. كل ما قلته عن التحسين والأتمتة والنظافة - كل هذا أيضًا نموذجي لهذه التقنية ، وكذلك بالنسبة لبعض التقنيات المنافسة.

شريحة إعلانية أخرى عرضتها في جميع المؤتمرات لفترة طويلة. إذا أخذنا تكلفة المعدات على محور abscissa ، وعلى مقياس لوغاريتمي ، وعلى المحور الإحداثي القوة المحددة للمادة ، أي القوة المشار إليها إلى الثقل النوعي ، فإن جميع المعادن التي طبعتها تقنية SLM هي في أسفل الرسم البياني ، والتيتانيوم هو الأفضل منها.

الأجهزة والبرامج

- الأبعاد ، مم: ٦٠٠ × ٤٠٠ × ٣٧٥ ؛

- الوزن ، كجم: 25 ؛

- البرنامج: Anisoprint Aura (FFF + CFC) ، Cura ، Slic3r (FFF فقط) ؛

- المواد: PETG ، ألياف الكربون ، جيش التحرير الشعبى الصينى ، ABS. نايلون الكمبيوتر ، الخ ؛

- منصة ساخنة: زجاج ساخن.

- غرفة العمل: 279 × 210 × 147 مم ؛

- درجة حرارة الجدول الطباعة: 20-120 درجة مئوية.

- درجة حرارة الطارد: 250 درجة مئوية ؛

- تقنية الطباعة: FDM. CFC

- سمك الطبقة: من 60 ميكرون.

- مؤشر ترابط القطر: 1.75 ؛

- واجهات: SD ، USB.

- عدد رؤوس الطباعة: 1 ؛

- السعر ، فرك: 690 000 (للحصول على السعر التقريبي ، بالضبط ، ومعرفة الموقع ).

لدينا كل هذه براءة اختراع ، بالطبع ، كل هذه التكنولوجيا.

هالة Anisoprint

بالنسبة لهذه الطابعات ، أنشأنا برنامجنا المتخصص الخاص المسمى "Anisoprint Aura" - إنه جهاز تقطيع ، يمكنك التحكم في التعزيز ، وتعيين محيط البلاستيك وملء البلاستيك ، والمحيط المركب ، والملء المركب ، والدعم ، عمومًا - جميع وظائف ماكينة التقطيع التقليدية ، بالإضافة إلى وظائف للعمل مع تعزيز الألياف.

هنا ، علبة مغلقة ، طاولة مدفّأة ، يتكون الإطار من ألواح الألمنيوم المطحون مع أدلة السكك الحديدية على طول المحور z. CoreXY التخطيطي.

النماذج الأولية والخطط

Anisoprint ProM

هدفنا الرئيسي هو المعدات الصناعية للطباعة ثلاثية الأبعاد للمركبات. لدينا بالفعل عدد من النماذج الأولية التي لدى شركائنا. يعمل الشركاء بنجاح على هذه النماذج الأولية. في معرض تشغيل المعادن ، أظهرنا بالفعل نموذجًا أوليًا للطابعة الصناعية الأولى Anisoprint ProM-PT ، والتي سنعرضها مرة أخرى بالفعل في حالة صالحة للعمل ، على FormNext ، ونخطط للمبيعات من النصف الثاني من عام 2020. الفرق هو أنه يحتوي على مناور صناعي بستة محاور بدلاً من دائرة المدخل ، والتي تتيح لك وضع الألياف ليس فقط في المستوى ، ولكن أيضًا في أي زاوية.

أي على دارة مسطحة عادية ، يمكنني طباعة مثل هذه التفاصيل حيث يكون لدي تعزيز داخل الطائرة. ما إن أحتاج إلى مغادرة الطائرة ، وعلى سبيل المثال ، تعزيز الاتجاه الآخر ، فأنا بحاجة إلى الحصول على درجات إضافية من الحرية ، نقوم بتطويرها من أجل هذه الآلة ذات الإحداثيات الست. بالإضافة إلى حقيقة أن هناك روبوتًا صناعيًا ، فهناك أيضًا جميع الإلكترونيات الصناعية - لا يوجد مغير للخطوات ، أو الماكينات ، أو وحدة التحكم BOSCH ، والتي يتم دمجها في جهاز التحكم الآلي. كل هذا يوفر الموثوقية ، التكرار ، التكرار ، يلبي متطلبات الصناعة.

منتجنا الصناعي المخطط له التالي هو طابعة ثلاثية المحاور للطباعة باستخدام المواد البلاستيكية عالية الحرارة مثل PEEK و PSU.

حسنًا ، الجزء العلوي عبارة عن آلة مضافة لتصنيع الأجزاء عالية الحرارة في ستة إحداثيات ، ولكن هذا هو هدفنا على المدى الطويل. هذه التكنولوجيا مخصصة لتصنيع أجزاء ذات شكل معقد من مواد مركبة محسنة لحمل معين ولحالة عمل معينة.

عن المنافسين

من حيث المبدأ ، لا يصنع هذا النوع من الأجزاء من المركبات بأي طريقة. وهذا هو ، إذا كنت ترغب في جعل هذا الجزء من مركب ، فإن طريقتنا هي الوحيدة الموجودة. التقنيات الأخرى لتصنيع المنتجات من المواد المركبة مخصصة أساسًا للأجزاء أو الألواح الكبيرة الحجم ، والأعمدة ، وهنا يمكن إنتاج أجزاء ذات شكل معقد. لكننا نريد أيضا أن نحارب مع المعادن ، لكسب حصة السوق منها. يتم إجراء هذا النوع من الأجزاء مثل الأقواس وعناصر الاتصال والمباني - جميع الأجزاء المحملة ذات الشكل المعقد عن طريق الطحن أو الصب. يمكننا أن نجعلها أسهل في بعض الأحيان.

حسنًا ، بما أنني أعلق هذا الجزء في يدي - فهذا عنصر من ساق مقعد الطائرة ، يزن الجزء الأصلي من الألمنيوم كيلوغرامًا واحدًا ومصمم لتحميل واحد ونصف طن. ومن هنا - جزء مركب محسن من صنعنا ، مصممة لنفس الأحمال. يزن 275 غراما - أخف أربعة أضعاف تقريبا. وبالتكلفة ، سيكون هذا الجزء أيضًا أرخص من الألومنيوم المضروب المصنوع على آلة طحن متعددة المحاور.

حسنًا ، بما أنني أعلق هذا الجزء في يدي - فهذا عنصر من ساق مقعد الطائرة ، يزن الجزء الأصلي من الألمنيوم كيلوغرامًا واحدًا ومصمم لتحميل واحد ونصف طن. ومن هنا - جزء مركب محسن من صنعنا ، مصممة لنفس الأحمال. يزن 275 غراما - أخف أربعة أضعاف تقريبا. وبالتكلفة ، سيكون هذا الجزء أيضًا أرخص من الألومنيوم المضروب المصنوع على آلة طحن متعددة المحاور. مقارنة أخرى توضح الفرق. يكمن في حقيقة أنه يمكننا توفير تشريب موثوق وغياب المسام في المادة ، وهو أمر مهم للغاية للحصول على الشهادات ، للأجزاء الحرجة ، للهياكل الحساسة. نحن نسمي هذه التقنية "anisoprinting" - إنها ليست مجرد طباعة ثلاثية الأبعاد ، إنها أشياء مختلفة.

مقارنة أخرى توضح الفرق. يكمن في حقيقة أنه يمكننا توفير تشريب موثوق وغياب المسام في المادة ، وهو أمر مهم للغاية للحصول على الشهادات ، للأجزاء الحرجة ، للهياكل الحساسة. نحن نسمي هذه التقنية "anisoprinting" - إنها ليست مجرد طباعة ثلاثية الأبعاد ، إنها أشياء مختلفة. هذه نقطة مهمة إلى حد ما: يوجد اتجاه عصري للغاية في تصميم المنتجات الهندسية - يسمى التحسين الطوبولوجي. لن أخوض في التفاصيل. في معظم الحالات ، تكون التفاصيل الناتجة عن هذا التصميم التوليدي في شكل هياكل شبكية. بطبيعة الحال ، ليس لدينا أي أسئلة في أي اتجاه يجب وضع الألياف في الضلع. الحافة هي بنية أحادية البعد تعمل إما في حالة توتر أو في انضغاط أو في ثني. لن يعمل على الفصل الجانبي ، لأن هذا القياس صغير جدًا. لن تعمل على تحول الطبقة البينية ، فقط عند ثنيها. وبالتالي ، فإن الخصائص في الاتجاه العرضي في الضلع ، وخصائص المواد عبر الضلع ، فهي زائدة عن الحاجة. وهذا يعني ، أنه لا معنى لجعل هذه الأضلاع من مادة الخواص ،لأنه ليست هناك حاجة إلى الخصائص العرضية للمادة هناك. ليست هناك حاجة إليها كما هي مطلوبة على طول الضلع. لذلك ، فمن الضروري استخدام المواد الخواص. هذا هو أفضل مثال لإثبات مزايا المواد متباين الخواص على المواد الأخرى.

هذه نقطة مهمة إلى حد ما: يوجد اتجاه عصري للغاية في تصميم المنتجات الهندسية - يسمى التحسين الطوبولوجي. لن أخوض في التفاصيل. في معظم الحالات ، تكون التفاصيل الناتجة عن هذا التصميم التوليدي في شكل هياكل شبكية. بطبيعة الحال ، ليس لدينا أي أسئلة في أي اتجاه يجب وضع الألياف في الضلع. الحافة هي بنية أحادية البعد تعمل إما في حالة توتر أو في انضغاط أو في ثني. لن يعمل على الفصل الجانبي ، لأن هذا القياس صغير جدًا. لن تعمل على تحول الطبقة البينية ، فقط عند ثنيها. وبالتالي ، فإن الخصائص في الاتجاه العرضي في الضلع ، وخصائص المواد عبر الضلع ، فهي زائدة عن الحاجة. وهذا يعني ، أنه لا معنى لجعل هذه الأضلاع من مادة الخواص ،لأنه ليست هناك حاجة إلى الخصائص العرضية للمادة هناك. ليست هناك حاجة إليها كما هي مطلوبة على طول الضلع. لذلك ، فمن الضروري استخدام المواد الخواص. هذا هو أفضل مثال لإثبات مزايا المواد متباين الخواص على المواد الأخرى.أمثلة وأحلام

بعض الأمثلة على ما فعلناه ، وبعض الكلمات حول مستقبل بعيد ، كما نراها.

بعض الأمثلة على ما فعلناه ، وبعض الكلمات حول مستقبل بعيد ، كما نراها. هذه الطائرة في الزاوية ، هذا هو مفهوم إيرباص - الذي يطلق عليه إيرباص 2050 ، وهنا يصور الفنان أو المصمم ، وربما ليس مهندسًا ، جسم الطائرة المتشابك على متن الطائرة. لا أعرف ما استثمره في هذه الصورة ، لكننا نريد أن نتعلم كيف نفعل بالضبط هذا النوع من المنتجات في المستقبل. هناك أضلاع هنا - أفضل استخدام للمركبات. مثل هذا التصميم سيعمل بكفاءة أكبر. بالإضافة إلى حقيقة أنه يتم تعزيزه على طول مسارات التحكم في التباين التعسفي ، خلال إنتاج هذا النوع من الأجزاء ، يمكن إضافة ألياف وظيفية مختلفة ، وعناصر وظيفية ، وإدراج ، والالكترونيات. يمكنك صنع مواد قابلة للتكيف ، وإضافة جميع أنواع وكلاء الشفاء. في رأينا ، شيء من هذا القبيل يجب أن يكون مستقبل الإنتاج على المدى الطويل. وبطبيعة الحال ، يجب أن تكون المادة الرئيسية هي المركبات.3D- Anisoprint Composer

هذه الطائرة في الزاوية ، هذا هو مفهوم إيرباص - الذي يطلق عليه إيرباص 2050 ، وهنا يصور الفنان أو المصمم ، وربما ليس مهندسًا ، جسم الطائرة المتشابك على متن الطائرة. لا أعرف ما استثمره في هذه الصورة ، لكننا نريد أن نتعلم كيف نفعل بالضبط هذا النوع من المنتجات في المستقبل. هناك أضلاع هنا - أفضل استخدام للمركبات. مثل هذا التصميم سيعمل بكفاءة أكبر. بالإضافة إلى حقيقة أنه يتم تعزيزه على طول مسارات التحكم في التباين التعسفي ، خلال إنتاج هذا النوع من الأجزاء ، يمكن إضافة ألياف وظيفية مختلفة ، وعناصر وظيفية ، وإدراج ، والالكترونيات. يمكنك صنع مواد قابلة للتكيف ، وإضافة جميع أنواع وكلاء الشفاء. في رأينا ، شيء من هذا القبيل يجب أن يكون مستقبل الإنتاج على المدى الطويل. وبطبيعة الحال ، يجب أن تكون المادة الرئيسية هي المركبات.3D- Anisoprint Composer Top 3D Shop.

اشترك معنا في الاجتماعية. الشبكات: