قوس على شكل S - عنصر من الآلية التنفيذية للنظام لزيادة قوة الرفع للطائرة

قوس على شكل S - عنصر من الآلية التنفيذية للنظام لزيادة قوة الرفع للطائرةلقد أثبتت ASCO Industries و SLM Solutions ، وهي مشروع تصنيع مثالي ومضاف لمكونات هيكلية للطائرات ، مرة أخرى فعالية تقنية

ذوبان الليزر الانتقائية . لقد أتاح لنا الحل الجديد تحسين التصميم وتقليل كتلة الجزء ، بالإضافة إلى تقليل وقت التجميع والقطع الكلي.

حول اسكو للصناعات nv

أسكو هي شركة طيران بلجيكية مقرها في بروكسل. إنها شركة رائدة عالمياً في مجال تطوير آليات قيادة الشرائح (على الحافة الأمامية للجناح) واللوحات (على الحافة الخلفية للجناح) ، بالإضافة إلى تصنيع

سبائك الفولاذ عالية القوة والتيتانيوم والألومنيوم . تشتهر ASCO أيضًا بمجموعتها الواسعة من إمكانيات التصنيع والتجميع لإنشاء حلول عالية الدقة وفعالة من حيث التكلفة لهيكل الطائرات والمكونات الهيكلية مثل إطارات جسم الطائرة وحوامل المحرك.

العنصر الهيكلي لآلية قيادة درع كروجر

تعتبر الدعامة المصممة على شكل حرف S عنصرًا هيكليًا لآلية محرك رفرف Krueger التي طورتها ASCO كجزء من مشروع AFLoNext. من المعتقد أن دروع كروجر قادرة على استبدال الشرائح الموجودة على الحافة الأمامية للأجنحة في المنصات المستقبلية بفعالية عبر تدفق رقائقي حول الجناح.

تعمل الدعامة كمفصلة تربط درع كروجر بحافة رائدة ثابتة. شكله الأنيق هو نتيجة لمتطلبات صارمة لتوزيع المساحة والأحمال العالية على سطح الجلوس. تضمن التصميم الأولي تصنيع القوس من قبل ASCO. النسخة المُصنّعة مصنوعة من الفولاذ المقاوم للصدأ عالي القوة وتزن عام 2005. ويرجع الاهتمام بهذا العنصر إلى حقيقة أنه في شكله الأصلي يحتاج إلى تصنيع معقد وله معدل استخدام ضعيف للمواد.

الحل الموجود: ذوبان الليزر الانتقائي

قامت ASCO و SLM Solutions بتنفيذ مشروع تحسين مشترك للحصول على أفضل تصميم S-bracket جديد. شارك مهندسو SLM Solutions في تقييم مراحل التصميم المختلفة من أجل زيادة قابلية التصنيع. يسمح استخدام

تقنية SLM (التثبيت باستخدام ليزرين) بتقليل وقت التصنيع من 82 إلى 48 ساعة. تمكنت SLM Solutions من إعداد العملية بنجاح مع الأخذ في الاعتبار الضغوط التشغيلية للهيكل وخصائص نقل الحرارة لأجزاء التيتانيوم الكبيرة.

الأمثل تصميم قوس

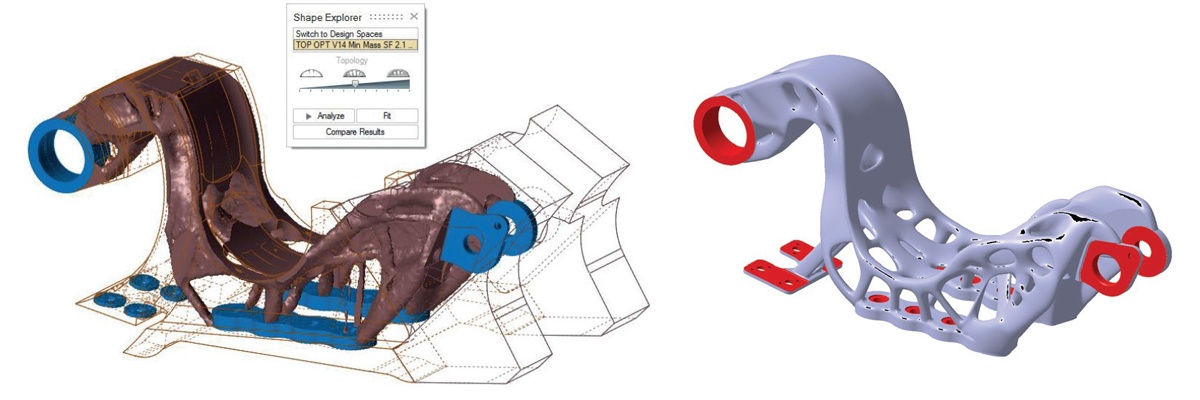

نظرًا لأن طباعة عنصر مصمم للتصنيع يوفر مزايا إضافية قليلة ، فقد تم إعادة تصميم تصميم القوس على شكل S لتصنيع المواد المضافة عن طريق

التحسين الطوبولوجي . كان هدفه تقليل الوزن مع الحفاظ على القوة اللازمة لمقاومة الأحمال الهوائية المحددة في مشروع AFLoNext. بالإضافة إلى ذلك ، تم دمج عنصرين آخرين في القوس. كتلة الكتلة بعد التحسين هي 1416 جم (الوحدة الأصلية وزنها 2050 جم) ، مما يعني انخفاضًا بنسبة 31٪ في الوزن وتقليل إجمالي وقت التجميع.

زيادة استخدام المواد

كان معدل استخدام المواد من الإصدار الميكانيكي حوالي 17 ، وبالنسبة للجزء المطبوع على تثبيت SLM Solutions إضافي ، انخفض هذا المؤشر إلى 1.5 (مع مراعاة الدعم القابل للإزالة وكمية صغيرة من المواد الإضافية تمت إزالتها أثناء المعالجة اللاحقة للأسطح بمتطلبات الدقة العالية) ).

الحد من الوقت بالقطع

كان وقت التشغيل السابق ، بدءاً من الشغل الأولي ، حوالي 4.5 ساعات. باستخدام تقنية ذوبان الليزر الانتقائية ، تحتاج فقط إلى معالجة بعض الأسطح ، والتي يتم تمييزها باللون الأحمر في الشكل في أعلى اليمين.

نتيجة مشروع الطباعة المعدنية ثلاثية الأبعاد

- تخفيض الوزن بنسبة 31 ٪ والحد من وقت التجميع الكلي.

- الجمع بين ثلاثة أجزاء في واحد.

- انخفاض في استخدام المواد من 17 إلى 1.5.

- انخفاض كبير في وقت بالقطع.

- قلل من وقت الإنتاج بنسبة 42٪ إلى 24 ساعة / جزء باستخدام طابعة SLM 280 Twin (مقارنة بطابعة أحادية الليزر).