تأسست شركة Voronezhstalmost (مصنع جسر Voronezh السابق) في عام 1948 وهي شركة روسية رائدة تصنع هياكل معدنية تمتد للجسور من أي نوع وحجم وتعقيد. تتيح مرافق الإنتاج الخاصة بالمصنع والمعدات المتوفرة إنتاج ما يصل إلى 55 ألف طن من

الهياكل المعدنية سنويًا ؛ ويعمل أكثر من 1800 عامل ومهندس في المشروع. تستخدم الشركة على نطاق واسع تكنولوجيا الكمبيوتر في عملها ، ونظام إدارة الجودة وإنتاج اللحام معتمدان وفقًا للمعايير الدولية.

مهام الإنتاج

Voronezhstalmost تنتج عناصر فردية من الجسور ، تمتد من المباني التي يتم إرسالها إلى الموقع حيث يتم تنفيذ البناء من قبل البنائين. عند تصنيع هذه العناصر ، من الضروري التأكد من الحفاظ على جميع الأبعاد بدقة ، وعدم وجود تشوهات ، وأن التجميع يتم تنفيذه بكفاءة ، بحيث لا تظهر المشاكل أثناء التثبيت قبل إرسالها إلى العميل.

مبدأ العمل الكلاسيكي

حتى وقت قريب ، تم إجراء مثل هذا الفحص في منطقة مفتوحة على أراضي المصنع. قام العمال بمجموعة التحكم - قاموا بتركيب أماكن منفصلة صعبة ومشكوك فيها ، وبعد ذلك قام المهندسون بقياس جميع الهياكل للامتثال للمهمة الفنية. إذا تم العثور على التناقضات ، كانت أسبابها محلية ، وأرسلت عناصر هيكلية إشكالية للمراجعة.

"هذه العملية كانت طويلة ومعقدة" ، يقول إديات كوليف ، كبير تقنيي شركة فورونيجستال. - على الرغم من أننا جمعنا أجزاء معينة فقط من الهياكل ، حتى أنها كانت لها أبعاد مثيرة للإعجاب وتطلبت تكاليف كبيرة من الوقت والعمالة لبناءها. "كنا بحاجة إلى حل يتيح لنا تحويل مجموعة التحكم إلى الوضع الافتراضي ، وجعلنا من الممكن التحقق من عدم الاتساق على الكمبيوتر دون تثبيت فعلي."

أولاً ، حصلت الشركة على محطة كاملة - أداة جيوديسية إلكترونية من فئة المزواة ، مصممة لقياس المسافات. "لقد سمح لنا بتحديد المسافة بين النقاط" ، يقول عديات كوليف. "لا نزال نجري بعض القياسات ، لكن الممارسة أظهرت أن تجميع التحكم بعد هذه القياسات لم ينجح دائمًا ، نظرًا لوجود الكثير من البيانات عن المسافات ، فهي مبعثرة ، ويزداد خطر حدوث أخطاء في الحسابات".

أصبح من الواضح أن هناك حاجة إلى حل أكثر كمالا ، مما يجعل من الممكن أخذ جميع البيانات اللازمة على نقاط التحكم في وقت واحد ونقل نموذج العنصر الضروري إلى

البرنامج لتجميع التحكم الظاهري.

3D ليزر ماسحة Surphaser 25HSX

3D ليزر ماسحة Surphaser 25HSXمبدأ جديد للعمل مع Surphaser 25HSX

كان هذا الحل هو

الماسح الضوئي ليزر Surphaser 25HSX

3D . ينفذ هذا الجهاز طريقة الطور لتحديد المسافة ، نظرًا لتحقيق سرعة مسح عالية (تصل إلى 1.2 مليون نقطة في الثانية). تم إعداد الماسحات الضوئية Surphaser خصيصًا لحل مشاكل تحليل

ومراقبة المعلمات الهندسية للكائنات الكبيرة ذات الشكل المعقد ، والتي تلبي تمامًا متطلبات مشروع Voronezhstalmost.

لقد أتاح لنا تضمين ماسح ليزر ثلاثي الأبعاد في العملية التخلي عن مجموعة التحكم الكاملة. الآن يتم فحص عناصر الجسر (على سبيل المثال ، كتل بطول خمسة عشر مترا وعرضها 3.5 متر) في ورشة العمل مباشرة. يتم فحص السحب الناتجة الناتجة للتأكد من توافق النموذج في برنامج التصميم. في النموذج الافتراضي ، تظهر العيوب على الفور ، وعدم تطابق نقاط التحكم ، والانحرافات عن بيانات الرسم. إذا تم اكتشافها ، يتم إرسال العنصر للمراجعة.

يقول يفغيني كوبرين ، رئيس مكتب تصميم المصنع: "يتم فحص القطع الأساسية من عدة مواقع". "تم مسح الاستطلاع الناتج باستخدام برنامج

Geomagic Studio ، وتم اقتصاصه وتنظيفه من البيانات" غير

المهمة "، وتم قياسه وتحويله إلى شبكة إحداثيات XYZ." يتم تجميع الغيوم التي تم تجميعها وتنظيفها من العناصر الإنشائية الفردية بمقياس 1: 1 في Autodesk Revit على النموذج الثلاثي الأبعاد للجسر ، والذي يوفره العميل. هذا لا يسمح فقط برؤية أوجه القصور الممكنة والتحقق من التقارب ، ولكن أيضًا في أخذ القياسات لتصنيع التراكبات.

يقول عديات كوليف: "تتكون الجسور من مئات العناصر". - مع مجموعة التحكم الشاملة ، لم يكن لدينا القدرة المادية على جمعها جميعًا للتحقق ، لذلك اخترنا أماكن صعبة كان لدى المهندسين مخاوف من حيث الهندسة. الآن لدينا الفرصة لإجراء تجميع تحكم افتراضي ليس فقط لهذه العناصر المعقدة ، ولكن أيضًا للهيكل بأكمله. " في بداية استخدام الماسح الضوئي ، أجرى متخصصو الشركة العديد من مجموعات التحكم الإضافية للهياكل التي تم اختبارها بالفعل على نموذج افتراضي تم إنشاؤه باستخدام الماسح الضوئي. لم يتم التعرف على عيوب جديدة.

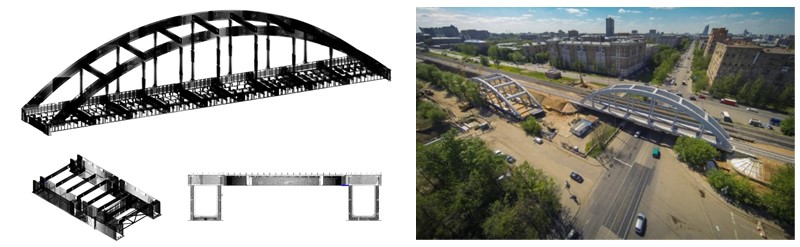

النموذج الرقمي المعدل في البرنامج والنتيجة العملية للمشروع

النموذج الرقمي المعدل في البرنامج والنتيجة العملية للمشروعفوائد استخدام الماسح الضوئي ثلاثي الأبعاد

يقول إديات كولييف: "إن نظام التحكم بدوام كامل عمل شاق وطويل". - ثلاثة أو أربعة أشخاص يجمعون جزءًا من الجسر في الشارع ، وفي أي حالة من الأحوال ، يحتاجون إلى رافعة وجهاز سحب ومقابس ومستويات وبضعة أيام. يعد المسح أيضًا مهمة صعبة ، حيث يستغرق الأمر من ساعتين إلى أربع ساعات لتنظيف وإعداد عنصر واحد ، ولكن هذا هو عمل مهندس واحد في المكتب على الكمبيوتر. "

المسح الضوئي ثلاثي الأبعاد يقلل من احتمال حدوث أخطاء متعلقة بالعامل البشري. "في السابق ، عندما أجرينا مجموعة التحكم ، وضعنا بروتوكولًا حيث قدمنا جميع الانحرافات وأوجه القصور" ، كما يقول إديات كولييف. - بعد ذلك تم تفكيك التجميع ، وتم إجراء التغييرات اللازمة على المنتجات ، ولكن في بعض الأحيان ، اكتشف عند التثبيت فجأة أن شخصًا ما قد أغفل شيئًا ما ، فقد فاته بعض الأخطاء. وقد تم بالفعل تفكيك تجميع السيطرة ، لا يوجد شيء لتحديد التناقض ، تأكد من أن هذا هو خطأنا. الآن لدينا دائمًا نموذج جاهز في جهاز الكمبيوتر الخاص بنا ، يمكننا دراسة المشكلة عليه ، وإظهاره للعميل. بالإضافة إلى ذلك ، زادت النسبة المئوية لاكتشاف مناطق المشكلات بسبب الدقة العالية للجهاز والقدرة على التحقق من جميع مكونات الهيكل ، وليس فقط تلك التي أشار إليها المهندسون. "

"لقد تحولنا مؤخرًا إلى هذه التكنولوجيا" ، يلخص الخبير ، "وإلى أن نتقن ذلك تمامًا ، هناك شيء ما نسعى جاهدين لتحقيقه. ومع ذلك ، يمكننا الآن أن نقول بثقة أنه يناسبنا تمامًا ، وبالتأكيد لن نعود إلى طريقة تجميعات التحكم ".