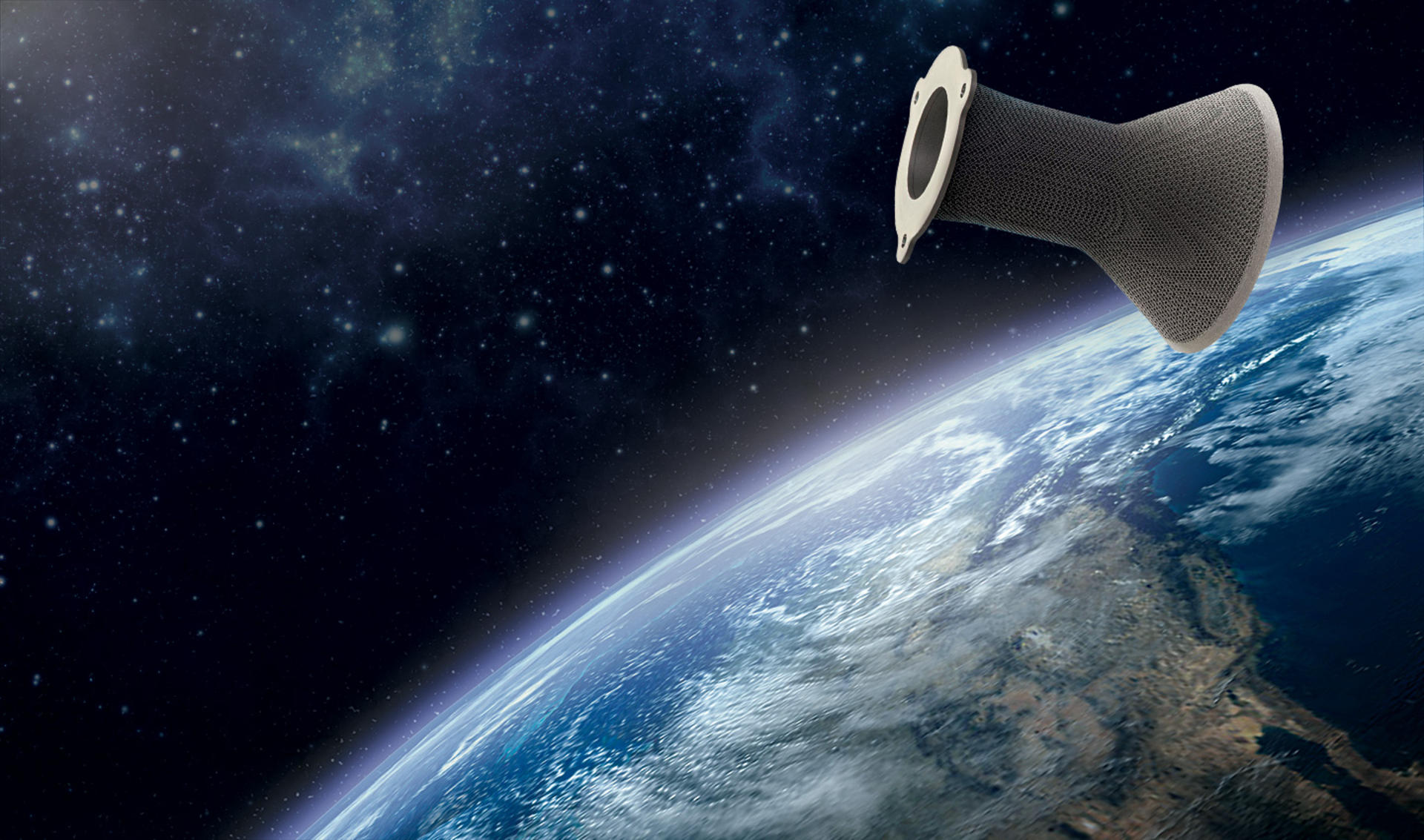

في إطار التعاون مع وكالة الفضاء الأوروبية (ESA) ، تنتج أنظمة 3D ، بمشاركة نشطة من وحدة تصنيع الأجزاء الفردية الخاصة بها ، فوهات وغرف الاحتراق وتوسيع فوهات لمحركات الأقمار الصناعية للاتصالات التي تعمل على وقود مكونين باستخدام

الطباعة المعدنية ثلاثية الأبعاد ( DMP) .

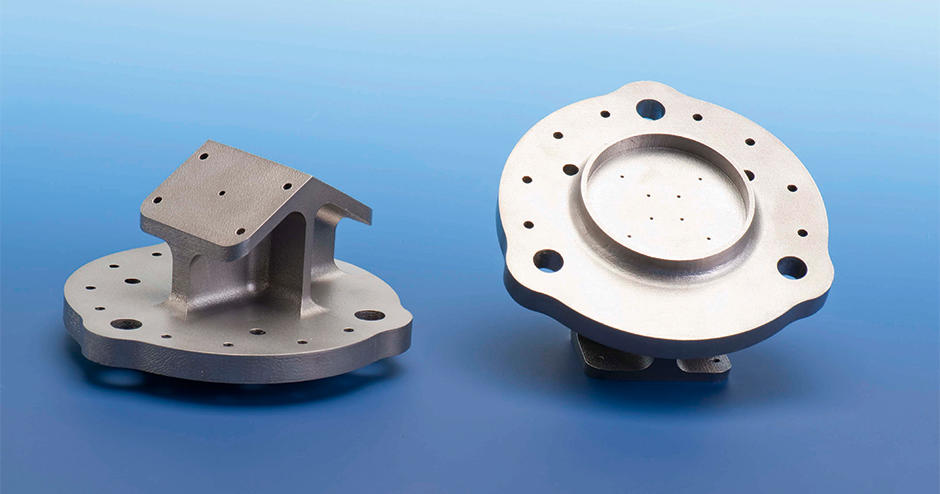

حاقن خط نمت على طابعة 3D من سلسلة DMP من أنظمة 3D

حاقن خط نمت على طابعة 3D من سلسلة DMP من أنظمة 3Dهذه التفاصيل تعطي وكالة الفضاء الأوروبية الفرصة لتقييم إمكانية إجراء مزيد من التحسينات في تقنيات التصنيع للهياكل القائمة. بالإضافة إلى ذلك ، يستخدم خبراء ESA و 3D Systems إمكانيات تقنية DMP لتطوير خيارات التصميم مع وظائف مشتركة للأجزاء المذكورة أعلاه من محركات الأقمار الصناعية. إنه ، على سبيل المثال ، تصميم متجانس لغرفة الاحتراق ، بما في ذلك وعاء ضغط ذو جدران رقيقة بهيكل شبك التسليح الخارجي. تتيح لك تقنية DMP تقليل الوزن ، وتبسيط التجميع ، وتسريع الإنتاج ، وإجراء تغييرات في التصميم بسهولة في المراحل اللاحقة من التصميم. يتماشى التعاون مع وكالة الفضاء الأوروبية (ESA) مع استراتيجية الأنظمة ثلاثية الأبعاد (3D Systems) لتقديم معرفتها الفريدة لتحسين تكنولوجيا الإنتاج في صناعات الفضاء والفضاء.

الوضع الحالي لتكنولوجيا الطباعة المعدنية ثلاثية الأبعاد

تعد سواتل الاتصالات ضرورية لتشغيل الإنترنت عبر الهاتف المحمول وللتواصل المالي الآمن بين البنوك والبث التلفزيوني المباشر ومراقبة الأرض للتنبؤ بالطقس. إحدى مهام وكالة الفضاء الأوروبية هي الإشراف على تطوير تقنيات تصنيع محركات الأقمار الصناعية الفضائية. كجزء من برنامجها الممول من قبلها ، تستكشف ESA الحالة الحالية لتقنية الطباعة المعدنية ثلاثية الأبعاد ، وتقوم بتقييم إمكاناتها ونضجها في ضوء التطورات المستقبلية للمحركات.

يتيح لنا تحليل الصورة بالأشعة السينية بدقة 130 ميكرون أن نستنتج أنه يمكن استخدام تقنية DMP بشكل فعال لتصنيع الفوهات

يتيح لنا تحليل الصورة بالأشعة السينية بدقة 130 ميكرون أن نستنتج أنه يمكن استخدام تقنية DMP بشكل فعال لتصنيع الفوهاتكجزء من برنامجها البحثي ، اختارت ESA أنظمة ثلاثية الأبعاد ، نظرًا لخبرتها التكنولوجية الغنية ومستوى دعم العملاء. نفذت أنظمة 3D حلول التصميم لثلاثة أجزاء مهمة ، وكذلك بدائلها باستخدام تقنية DMP.

في فوهة محرك الأقمار الصناعية ، هناك خلط متحكم فيه بين نوعين من الوقود ، إشعالهما التلقائي واحتراقهما المستمر. في غرفة الاحتراق في شكل فنتوري ، تستقبل المنتجات الاحتراقية الغازية تسارعًا ، وتضع القمر الصناعي في المدار المطلوب. تؤثر فوهة التمدد على خصائص الحركة من خلال العمل على تدفق الغاز.

يقول سيمون هايد: "توفر تقنية DMP القدرة على تصنيع خط مبتكر لتحسين التدفق من صمام الوقود إلى غرفة الاحتراق". تتيح حرية التصميم الملازمة لهذه الطريقة لوكالة الفضاء الأوروبية تقليل عدد أجزاء الفوهة من خمسة أجزاء (باستخدام تقنيات التصنيع التقليدية) إلى جزء واحد. بالإضافة إلى ذلك ، يتم القضاء على العديد من وصلات الختم غير الآمنة ، والتي تضمن حقن الوقود بشكل موثوق ، وتقلل بشكل كبير من تكلفة التصنيع وتقلل من المخاطر. تمكنت 3D Systems من إنشاء هياكل متجانسة بكثافة نسبية تصل إلى 99.98 ٪ ، مما سيتيح استخدام عدد متزايد من

المعادن والسبائك ، بما في ذلك التيتانيوم.

خط فوهة مبتكرة

تعد تقنية الطباعة المعدنية ثلاثية الأبعاد مناسبة أيضًا للحساب الحراري للفوهة ، مما يمنع الحرارة من التسرب إلى المقاعد الحساسة لصمامات الوقود والمركبة الفضائية نفسها. يتيح لك عدم وجود قيود على الوصول إلى الأداة تغيير تصميم العزل الحراري ، والتحكم في الموصلية الحرارية بسبب هيكل شبكة التعزيز. أجزاء فوهة مصنوعة من سبائك التيتانيوم الطائرات (Ti6Al4V) عموما تلبية متطلبات قطاع الفضاء ومصمم محرك الصواريخ لضمان جودة المنتج.

يعمل الخط المبتكر المصمم باستخدام تقنية الطباعة المعدنية ثلاثية الأبعاد على تحسين تدفق الوقود بين الصمام وغرفة الاحتراق

سيمون هايد ، وكالة الفضاء الأوروبية

فصل وظائف غرفة الاحتراق

تتكون غرف الاحتراق لمحرك الأقمار الصناعية المضغوط عادة من فوهة الأسرع من الصوت ومخرج الفوهة بدون تركيب. تنتهي تفاعلات الوقود في قسم النقر ، حيث تسقط المنتجات الاحتراقية الغازية من الرقبة إلى القسم فوق الحرج ، حيث تتوسع بسرعة تفوق سرعة الصوت. تم تصميم الكاميرات الحديثة لتقاوم الأحمال غير التشغيلية المرتبطة ببدء التشغيل - يتم النظر إلى هذه الأحمال العابرة بواسطة الجدران السميكة للغرفة. بعد وضعه في المدار ومع عبء العمل ، لا تحتاج الكاميرات إلى مثل هذه الجدران السميكة.

يؤدي فصل وظائف غرفة الاحتراق بين أحمال تصميم العمل وغير العاملة إلى الحاجة إلى استخدام إطار ضغط يدعم جدارًا رقيقًا

يؤدي فصل وظائف غرفة الاحتراق بين أحمال تصميم العمل وغير العاملة إلى الحاجة إلى استخدام إطار ضغط يدعم جدارًا رقيقًاوفقًا لسيمون هايد ، تتيح لك تقنية DMP تقسيم وظائف الكاميرا بين أوضاع الحمل العاملة وغير العاملة. الحل الواضح هو إنشاء إطار ضغط مصنوع من أضلاع تدعم جدارًا رقيقًا من غرفة الاحتراق وشفة لحام لتوصيل فوهة المخرج. ومع ذلك ، فبدلاً من إطار بدائي ، صنعت شركة 3D Systems بنية داعمة في شكل شبكة منخفضة الكثافة. نظرًا لأن الكثافة الظاهرية لها لا تتجاوز 12٪ ، فإن استخدام تقنية DMP يمكن أن يقلل بشكل كبير من وزن غرفة الاحتراق أو يزيد من هامش أمان الهيكل.

حاليا ، تتكون الكاميرا من سبائك التيتانيوم Ti6Al4V. في المستقبل ، من المخطط إنتاجه من سبيكة مقاومة للحرارة (على سبيل المثال ، على أساس النيوبيوم ، الموليبدينوم ، التنتالوم ، التنغستن و / أو الرينيوم) حتى يتمكن من تحمل درجات حرارة الاحتراق الفائق الوقود. تتضمن الدراسة الإضافية لهذا التصميم الثوري لغرفة الاحتراق دراسة نظائر الشبكة في مجال الإجهاد ، بالإضافة إلى تحليل حراري مفصل. ستزيد الشبكة من الإشعاع السطحي الفعال ، وبالتالي ستؤثر بلا شك على تدفقات الحرارة حول الكاميرا.

طباعة ثلاثية الأبعاد للأجزاء المعدنية الكبيرة

لقد أتاحت لنا قدرات التصميم المتقدمة إنشاء شبكة منخفضة الكثافة على سطح مشع تدعم جدارًا رقيقًا في غرفة احتراق المحرك

لقد أتاحت لنا قدرات التصميم المتقدمة إنشاء شبكة منخفضة الكثافة على سطح مشع تدعم جدارًا رقيقًا في غرفة احتراق المحركقام مهندسو ESA أيضًا بالتحقيق في إمكانية استخدام تقنية DMP لتصنيع فوهة إخراج يبلغ قطر مخرجها حتى 50 سم ، وفي وقت المشروع ، سمحت إمكانيات تقنية DMP بمنتجات الطباعة بأبعاد تصل إلى 275 × 275 × 450 مم. تكون الضغوطات في الفوهة منخفضة نسبيًا ، كما أن انخفاض كتلة الجزء الكابولي من الفوهة يعد عاملاً حاسمًا في زيادة هامش أمان المحرك. تقوم شركة 3D Systems بتصنيع فوهة مخرج مصنوعة من سبائك التيتانيوم (Ti6Al4V) ، والتي تلبي بشكل أساسي المتطلبات الميكانيكية والحرارية لتوسيع فوهات المخرج.

وفقًا لشركة Hyde ، توفر تقنية DMP

مزايا تصنيع واضحة مقارنة بالبثق الدوراني التقليدي لمواد الألواح ، مما يلغي أي مرونة في التصميم. يتيح لك تكييف الخصائص التقنية للمحرك مع المتطلبات المحددة للعميل وفقًا لملف السحب ، مما يتيح إمكانية تغيير العديد من القرارات في أحدث مراحل التصميم.

ترجمة من الإنجليزية.

أصل هذه المواد موجود على موقع الأنظمة ثلاثية الأبعاد.