تتضمن تقنية المسابك انتقال المعدن من حالة التجميع

إلى الآخر ، من الصلب إلى السائل ومرة أخرى إلى الصلبة. يتوافق الأسلوب أيضًا مع نفس المبدأ.

صب البلاستيك. توضح تجربة Okeanpribor كيف تساعد التقنيات المضافة في حل المشكلات في هذا المجال.

تعمل Okeanpribor Concern (سانت بطرسبرغ) في تطوير وإنتاج وصيانة وتحديث المعدات الصوتية المائية للأغراض المدنية والعسكرية. العميل الرئيسي هو البحرية الروسية. حتى الآن ، توظف المخاوف حوالي ألفي شخص ، 40 منهم في قسم الأبحاث والإنتاج في الهوائيات الممتدة. يتضمن هيكل هذا القسم مجموعات من المطورين والمصممين والتقنيين وعمال الإنتاج. بالإضافة إلى ذلك ، في عام 2009 تم إنشاء مجموعة من التقنيات المبتكرة.

يركز القسم على تطوير وإنتاج وحدة معدات السونار الفريدة. خلال العام ، يصنع موظفوها حوالي عشرة منتجات من الهندسة المعمارية المختلفة. قبل بضع سنوات ، تلقى القسم الأموال اللازمة لشراء

طابعة ProJet 660Pro

3D ، والتي تم التخطيط لاستخدامها عند وضع النماذج الأولية للوحدات الوظيفية المتقدمة للأجهزة.

يقول ديميتري إرموشكين ، مدير المشروع في قسم الأبحاث والإنتاج: "إلى أن تمسك الجزء الذي بين يديك ، فمن الصعب تقييم مدى ملاءمة إنتاج التجميع". "من المهم بالنسبة لنا ليس فقط تحسين عملية التجميع - كل منتج يتكون من العديد من الأجزاء التي يجب أن تتوافق معًا تمامًا ، ولكن أيضًا

لزيادة قابلية التصنيع لعملية التصنيع والاختبار."

مبادئ العمل: قبل والآن

بالطبع ، كان القسم يستخدم لتكوين أجزاء أولية دون استخدام طابعة ثلاثية الأبعاد. بدا الأمر كما يلي: قام المصممون بتطوير الجزء وطلب إنتاجه في الإنتاج التجريبي. تم تقديم الطلب المكتمل إلى قسم النماذج ، والذي بدوره طلب المواد وفقًا للمواصفات. ثم تم تطوير العملية التكنولوجية ، وفقط بعد ذلك تم إنشاء جزء على الجهاز. "من لحظة تقديم الطلب إلى قسم النماذج الأولية حتى استلام النموذج الأولي ، على الأقل من أسبوعين إلى ثلاثة أسابيع مرت" ، يتذكر ديمتري إرموشكين. - في كثير من الأحيان ، بحلول منتصف دورة الإنتاج ، أدركنا أنه من الضروري إجراء تغييرات على التصميم. وصل الجزء المطلوب أخيرًا - واتضح أنه غير ضروري. هذا الموقف يمكن أن يتكرر عدة مرات. بالإضافة إلى ذلك ، كان يجب بدء الإجراء من جديد في حالة اكتشاف أي عيوب في التصميم في مرحلة الاختبار. "

بعد شراء طابعة ثلاثية الأبعاد في قسم الهوائيات الممتدة ، بدأ إنتاج كل تكرار للمنتج يستغرق يومًا واحدًا. وبالتالي ، حقق القسم تخفيضًا متعددًا في الوقت لكل دورة من أجزاء الإنتاج. انخفضت تكلفة التطوير انخفاضًا كبيرًا ، مما يتيح لك استرداد الأموال التي تنفقها على شراء طابعة ثلاثية الأبعاد بسرعة. بعد اختبار قدرات ProJet 660Pro ، وسع القسم نطاق تطبيقه: الآن يستخدم الجهاز أيضًا لإنشاء قوالب الحقن.

حقق قسمنا تخفيضًا متعددًا في الوقت لكل دورة إصدار.

التفاصيل. لقد انخفضت تكلفة التطوير في بعض الأحيان ، مما يتيح لك استرداد الأموال التي تنفق على شراء طابعة ثلاثية الأبعاد بسرعة.

دميتري إرموشكين ، مدير المشروع ، إدارة البحوث والإنتاج ، Okeanpribor Concern

وبالنسبة للمستقبل

"واجه قسمنا مهمة تطوير وحدة التبديل المعقدة: جهاز تقسيم مصنوع من مادة البولي يوريثين" ، يعلق ديمتري إرموشكين. "هذه واحدة من الوحدات الهيكلية الرئيسية لهوائي السونار الجديد ، وتجمع بين العديد من الوظائف: الأساس الهيكلي لتوصيل الوحدات الصوتية والإلكترونية ، ودليل لوضع حبال التصحيح ، موصل مع كبلات معدات المعالجة. بالإضافة إلى ذلك ، فإن الخائن يشكل دائرة ختم واحدة ، يتم ملء حجمها الداخلي بتركيبة خاصة.

الخائن هو مكون معقد للغاية ، مع العديد من الصنابير من مختلف الأحجام. في الوقت نفسه ، يجب أن يكون محكم الإغلاق ، وأن يكون لديه قوة ميكانيكية كافية ، وأن يكون مقاومًا للبيئات العدوانية. كان تصنيع

قوالب الحقن بالطريقة التقليدية ، من المعدن ، مهمة تكنولوجية غير قابلة للذوبان تقريبًا. حتى في أفضل الحالات ، سيستغرق هذا العمل وقتًا طويلاً للغاية: وفقًا لتكنولوجيينا ، عدة أشهر. ولم نتمكن من تحمل تكلفة العملية كثيرًا ".

تحديات جديدة

كان الحل لإنشاء نماذج للنماذج. يتحدث Dmitry Ermoshkin عن هذه التقنية: "إن المواد ، وفقًا للتعليمات ، مطلوبة لاستخدامها عند العمل مع ProJet 660Pro غير مناسبة لإنشاء قوالب حقن. لذلك ، بمساعدتها ، نقوم بإنشاء نماذج للنماذج: فنحن نضع إطارًا على ProJet 660Pro ، ثم نملؤه بالسيليكون. بعد البلمرة ، نقوم بإزالة قالب سيليكون نهائي من الإطار مناسب للسكب مع أي مادة أخرى ، ثم صب البولي يوريثان فيه. ونتيجة لذلك ، لا نحصل على نموذج أولي فحسب ، بل أيضًا نموذج أولي جاهز للاستخدام ".

الأجزاء المصنعة بهذه الطريقة قد وجدت بالفعل تطبيق في تصنيع هوائي سونار النموذج الأولي. استغرق الأمر ثلاثة أشهر لإنشاء الهوائي باستخدام ProJet 660Pro.

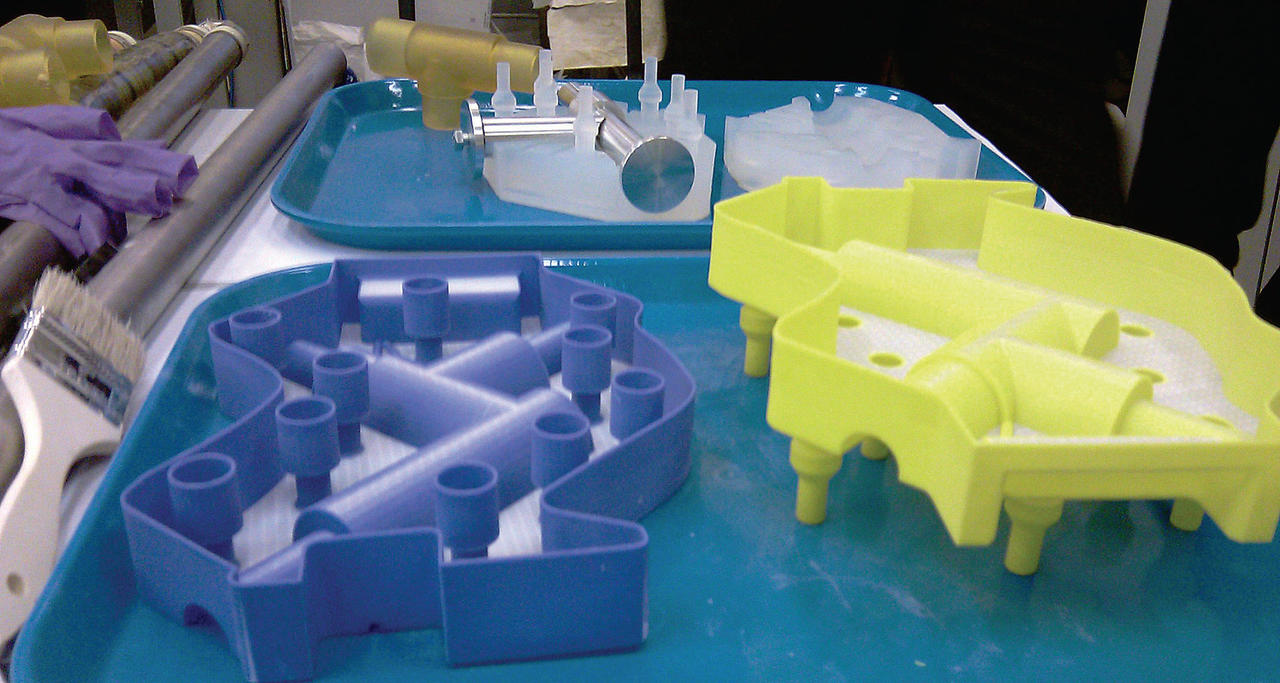

إليك ما تبدو عليه العملية برمتها لتصنيع آلة تقطيع قوالب الحقن:

نموذج 3D من الخائن نموذج ثلاثي الأبعاد لقالب حقن ثنائي الجزء

نموذج ثلاثي الأبعاد لقالب حقن ثنائي الجزء 3D شكل سيد المطبوعة

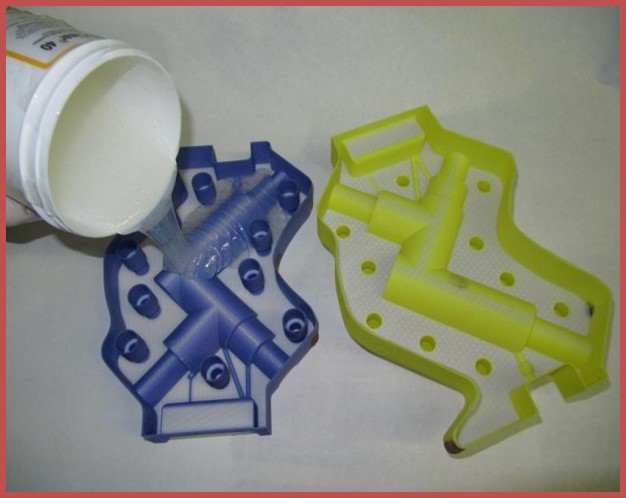

3D شكل سيد المطبوعة عملية صب السيليكون

عملية صب السيليكون استخراج النموذج. قالب السيليكون يكرر بالضبط هندسة المنتج.

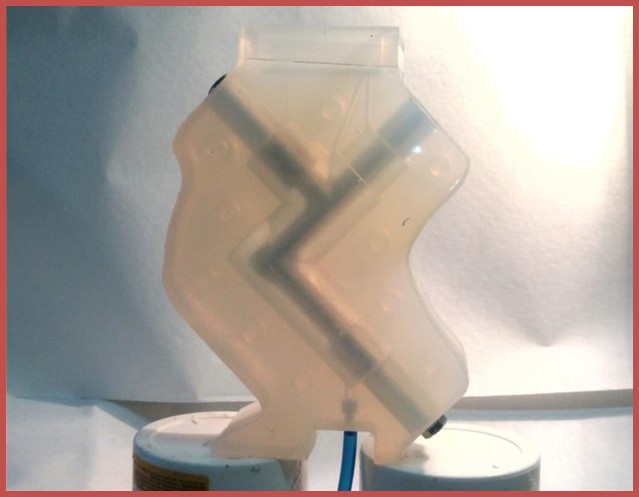

استخراج النموذج. قالب السيليكون يكرر بالضبط هندسة المنتج. تجميع قالب الصب. نظرًا لأن المنتج يحتوي على تجاويف داخلية ، يتم تشكيلها بمعدات قضيب. يتم إدخال قضيب يتكون من ثلاثة أجزاء في النموذج. يتم تجميع تصميم ووضع عموديا. يتم سكب البولي يوريثان في التجويف من خلال الأنبوب والتركيب (أسفل).

تجميع قالب الصب. نظرًا لأن المنتج يحتوي على تجاويف داخلية ، يتم تشكيلها بمعدات قضيب. يتم إدخال قضيب يتكون من ثلاثة أجزاء في النموذج. يتم تجميع تصميم ووضع عموديا. يتم سكب البولي يوريثان في التجويف من خلال الأنبوب والتركيب (أسفل). عملية صب البولي يوريثان

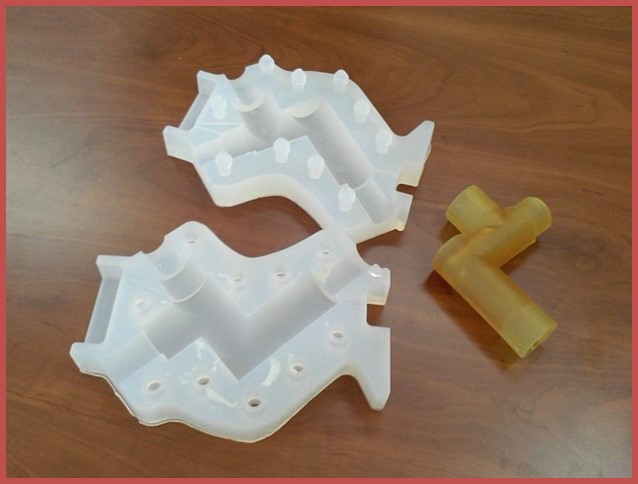

عملية صب البولي يوريثان إزالة الجزء النهائي. لا يزال هناك شكل يمكن استخدامه عدة مئات من المرات.

إزالة الجزء النهائي. لا يزال هناك شكل يمكن استخدامه عدة مئات من المرات. مهمة

مهمة- تطوير وإنتاج وصيانة وتحديث المعدات المائية الصوتية للأغراض المدنية والعسكرية

- تحسين كفاءة وسرعة مجموعة التكنولوجيا المبتكرة

إستراتيجية- النماذج الأولية السريعة والدقيقة للوحدات الوظيفية للأجهزة

- اختبار التجميع عبر الإنترنت

- إنشاء قوالب الحقن

النتائج- انخفاض متعددة في وقت النماذج

- وفورات في الأدوات

- اتقان نوع جديد من المعدات