صنع دوامة باستخدام تقنية SLM. مع الإنتاج المتسلسل لهذه الأجزاء ، يمكن أن يصل التخفيض في مرحلة التحضير للإنتاج إلى 50٪

صنع دوامة باستخدام تقنية SLM. مع الإنتاج المتسلسل لهذه الأجزاء ، يمكن أن يصل التخفيض في مرحلة التحضير للإنتاج إلى 50٪لقد كتب الكثير عن الميزات والفوائد التي يمكن أن تقدمها المؤسسة مع

تقنية ذوبان الليزر الانتقائي (SLM). يتم توضيح مزايا هذه الأساليب المبتكرة على نحو أفضل من خلال الأمثلة العملية ، وفي هذه المقالة نوضح بالتفصيل السلسلة التكنولوجية للإنتاج المضاف على أساس مشروع في مجال هندسة الطاقة. باستخدام طابعة SLM المعدنية ثلاثية الأبعاد ، قامت الشركة الألمانية PRÄWEST بتصنيع دوامة ، مما زاد بشكل كبير من كفاءة حقن الوقود في التوربينات الغازية الثابتة.

استخدام تكنولوجيا SLM في صناعة دوامة

تم اختيار تقنية SLM من قبل PRÄWEST لتسهيل إنتاج حاقن الوقود المعدل. يتم استخدام ما يسمى "الدوامة" للحقن والتوزيع الموحد للوقود في غرفة الاحتراق. المهم هنا هو ضمان احتراق سريع وموحد وكامل للوقود بسبب توزيعه الأمثل.

الدوامة مصنوعة من سبيكة IN 718 القائمة على النيكل ، والتي هي مقاومة للغاية للتآكل. عند استخدام عملية SLM ، فإن قوة الشد النموذجية (Rm) لمادة معينة هي 1230 نيوتن / مم ².

يوفر استخدام تقنية SLM في إنتاج دوامات انخفاض في تكاليف الإنتاج بنسبة تزيد على 65 ٪

مراحل عملية ذوبان الليزر الانتقائي: كيف يحدث ذلك

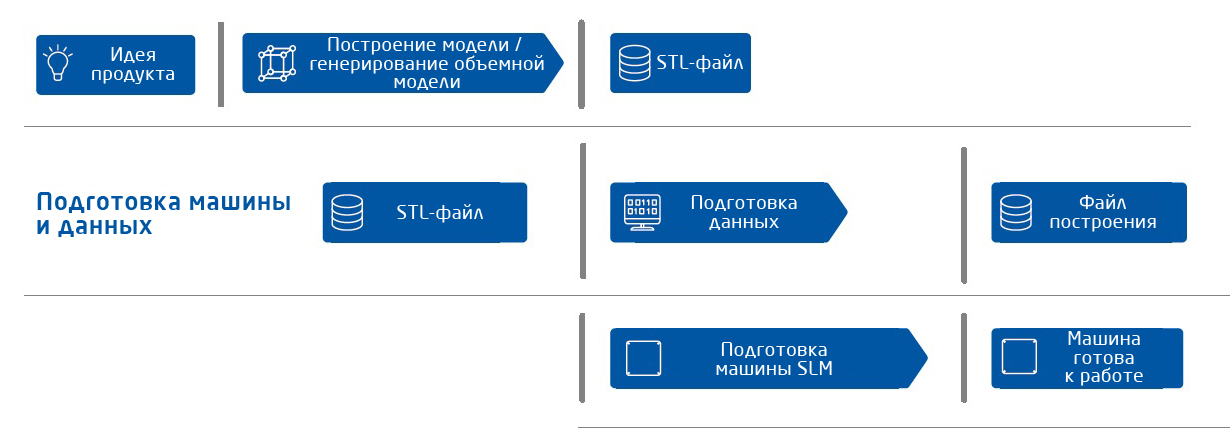

يمكن تقسيم سلسلة التصنيع بأكملها إلى ثلاث مراحل: التحضير للطباعة ، العملية الرئيسية وما بعد المعالجة.

1. التحضير للطباعة ثلاثية الأبعاد

أساس كل مكون هو نموذج CAD ثلاثي الأبعاد ، والذي يتم إنشاؤه بشكل فردي ، مع مراعاة احتياجات ومتطلبات العميل. بعد ذلك ، يتم نقل البيانات من أداة برنامج CAD إلى

برنامج Magics .

في المرحلة التالية من إعداد البيانات ، يتم

اختيار طابعة ثلاثية الأبعاد ومواد ، كما يتم تعيين موضع المكونات على منصة البناء. يمكن وضع المكونات بجانب بعضها البعض ، داخل بعضها البعض (الإدراج) أو واحد فوق الآخر (التعبئة والتغليف). يمكن أن يؤدي تحسين تصميم المنتج إلى جانب إمكانية الإنتاج المتزامن إلى تقليل التكاليف بشكل كبير ، لأنه يمكنك ، حسب المكون ، تقليل وقت التثبيت والإجراءات المساعدة بشكل كبير.

يساعد إنشاء الدعامات على ضمان تثبيت ثابت للمكونات وتبديد الحرارة أثناء عملية ذوبان الليزر الانتقائية.

بعد ذلك ، يقوم برنامج SLM Build Processor (معالج ما بعد المعالج) تلقائيًا أو استنادًا إلى القيم المحددة بإنشاء معلمات العملية مثل متجهات التعرض وسرعة التعرض وطاقة إشعاع الليزر والمسافة بين خطوط الفقس. تحدد المعلمات المحددة سمك طبقات المكون ، ودقة السطح ، والخصائص الميكانيكية. بعد "تقسيم" المكون إلى طبقات منفصلة بالتوازي مع منصة البناء ، يتم إنشاء بيانات الطبقة - وتسمى هذه العملية "الفقس". يؤثر سمك الطبقة (عادةً ما بين 30 إلى 50 ميكرون) بشكل كبير على معلمات الجودة للمكون ، مثل دقة الأبعاد وجودة السطح ، وكذلك مدة الإنشاء. بالتزامن مع إعداد البيانات ، يتم أيضًا إعداد طابعة ثلاثية الأبعاد.

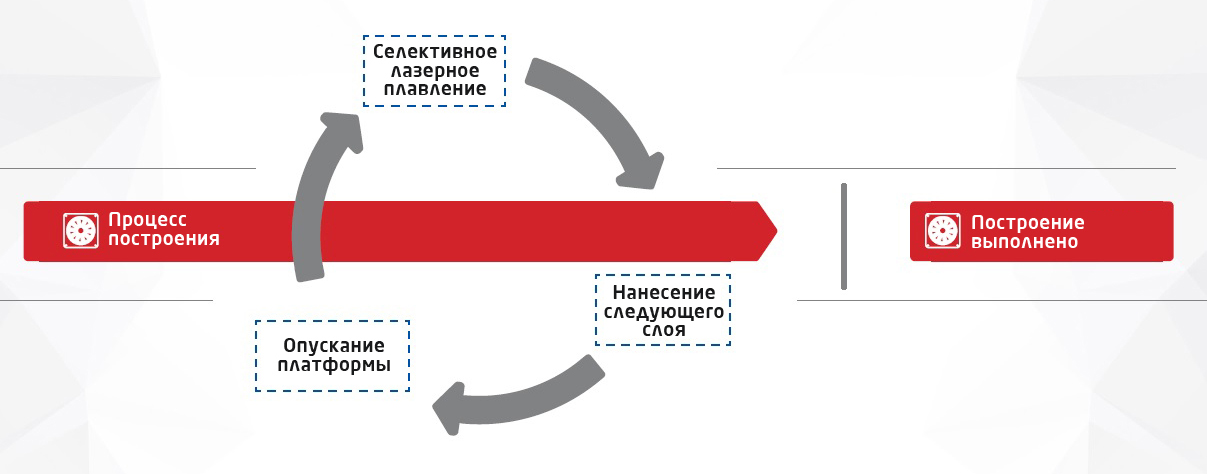

2. العملية الرئيسية

يتم تحميل ملف الإنشاء في

التثبيت الإضافي باستخدام واجهة المستخدم المستندة إلى Windows ، وبعد ذلك يتم بناء المكون طبقة تلو الأخرى. عملية البناء هي تكرار دوري لعمليات تطبيق طبقة من المسحوق والليزر. يتم دمج جزيئات المسحوق مع بعضها البعض على طول محيط المكون وعلى تلك المساحات السطحية التي تم تحديدها في المرحلة الأولية.

ثم يتم خفض منصة الرفع والخفض مع المنصة إلى سمك طبقة واحدة ، ويتم تطبيق طبقة أخرى من

المسحوق . يتم تكرار تسلسل الإجراءات هذا دوريًا بتوصيل الأشكال الهندسية للطبقة الحالية مع الأشكال الهندسية للطبقة السابقة. عند الوصول إلى طبقة المكون الأخيرة ، تكتمل جلسة الإنشاء.

3. postprocessing

تتم إزالة المسحوق غير المستخدم من غرفة البناء ويتم غربله لإعادة استخدامه. تتم إزالة النظام الأساسي مع المكون من الطابعة ثلاثية الأبعاد ؛ يتم امتصاص المسحوق المتبقي باستخدام جهاز تفريغ الهواء. في هذه المرحلة ، اعتمادا على متطلبات المكون ، يمكن تطبيق المعالجة الحرارية.

بعد فصل المكون عن المنصة

، تتم إزالة الهياكل الداعمة داخل قناة التدفق يدويًا. في الخطوة التالية التالية ، يتم تعريض السطوح يدويًا للخشونة المطلوبة في القناة ؛ بدلا من ذلك ، يمكن تشكيله السطح.

ثم ، يتم الانتهاء من الدوران مع الأخذ في الاعتبار التسامح مع حجم المكون والخط الخارجي الخارجي المطلوب. هذا يزيل كل الدعم الذي قد تبقى على الدائرة الخارجية. عملية ما بعد المعالجة النهائية هي الاختبار النهائي. في هذه المرحلة ، باستخدام معدات قياس متنوعة وآلات قياس إحداثية

وماسحات ضوئية ثلاثية الأبعاد ، يتم فحص المكون للتأكد من امتثاله للمتطلبات المحددة في الرسم والنموذج الخاص بالعميل.

مزايا وخصائص ذوبان الليزر الانتقائي

تخفيض التكلفة

يوفر استخدام

تقنية SLM في إنتاج دوامات انخفاضًا في تكاليف الإنتاج بأكثر من 65٪. كما سمح القضاء على مرحلتين من العملية التقليدية بتخفيض أكثر من واحد في المائة في وقت التصنيع.

وظائف

تعد حرية العمل باستخدام

الأشكال الهندسية عند تصميم المنتجات إحدى الميزات الرئيسية لتقنية SLM ، والتي يمكن أن تحسن وظائف المكونات. في هذا المثال ، ساعد ذوبان الليزر الانتقائي في تحسين هندسة الدوامة.

يسمح هيكل الشبكة الداخلية والقنوات الإضافية بالتحسين والتكامل الوظيفي. بفضل هيكل الشبكة ، كان من الممكن تقليل كتلة المكون وفي نفس الوقت تقليل كمية المواد والموارد اللازمة.

فعالية

تتيح لك الإمكانيات الأوسع عند إجراء تغييرات التصميم إمكانية دمج الميزات الجديدة. في هذا المثال ، تم تحسين كفاءة نظام التوربينات الغازية. وبالتالي ، تساعد المرونة العالية لتقنية SLM على زيادة كفاءة المكونات. يتيح لك الإنتاج بدون ملحقات إجراء تغييرات هيكلية بتكلفة أقل ووقت تصنيع أقصر. بفضل هذا ، فإن عملية ذوبان الليزر الانتقائي مناسبة بشكل مثالي لكل من الإنتاج الضخم والكتل.

مرونة

تتيح تقنية SLM إجراء تغييرات في التصميم لن تكون ممكنة باستخدام طرق الإنتاج التقليدية لأسباب تقنية أو اقتصادية. في سلسلة عمليات ذوبان الليزر الانتقائي ، تتطلب هذه التغييرات وقتًا وأموالًا أقل ، مما يجعل التعديلات المرنة أكثر اقتصادا وفعالية.

توفير الوقت

واحدة من المزايا الرئيسية لتقنية SLM هي تقليل وقت التصنيع بسبب تكامل الإنتاج من خلال استخدام عملية تلغي الحاجة إلى خطوات إضافية مثل تحديد الجزء والإعداد. مع

الإنتاج التسلسلي ، يمكن أن يصل التخفيض في مرحلة ما قبل الإنتاج إلى 50 بالمائة. هناك نوع آخر من عمليات الإنتاج الإضافية يتم التخلص منه أيضًا - إعداد البيانات ، والذي يتطلب وقتًا كبيرًا وأموالًا كبيرة.

بروست: 70 عامًا من النجاح

بروست: 70 عامًا من النجاحPRÄWEST: الشركة المصنعة التنافسية باستخدام التكنولوجيا المضافة

تأسست PRÄWEST في عام 1945 وأصبحت على مدار سنوات نشاطها مؤسسة ديناميكية ومبتكرة. من خلال المشاركة في تصنيع العقود في

صناعات الطيران والميكنة التوربينية ، بدأت الشركة في نهاية المطاف في التخصص في تحسين تصاميم المكونات المعقدة. يتضمن أسطول المعدات المتطور بها أدوات للطحن ، أعمال الطحن ، بما في ذلك 130 آلة طحن CNC و 24 روبوت.

تستثمر PRÄWEST باستمرار في تقنيات جديدة لتلبية احتياجات عملائها ، وأحد مجالات اهتمامها هو التصنيع المتزامن المكون من خمسة محاور للمكونات المعقدة. تسمح هذه الأنظمة بمكونات المعالجة التي يصل قطرها إلى 2500 مم ووزنها يصل إلى 15 طنًا متريًا في خمسة محاور.

تتمثل إحدى مهام PRÄWEST ذات الأولوية في توفير مستوى عالٍ من خدمة العملاء. يوفر موظفو الخدمة المؤهلون تأهيلا عاليا في الشركة دعما مستمرا على مدار الساعة ، مما يحل مجموعة واسعة من المشاكل التي تنشأ مع العملاء. يعتمد نجاح الشركة في المقام الأول على إقامة علاقات ثقة طويلة الأجل مع العملاء والموردين ، والسعي لربط كلمة PRÄWEST فقط بأعلى مستوى من الخدمة.

المواد المقدمة من SLM Solutions