طورت EDAG و Voestalpine و Simufact حلقة غطاء محرك LightHinge + باستخدام إمكانية

التصنيع المضافة . تم تصنيع المكونات في مركز Voestalpine Additive Manufacturing Center باستخدام

طابعة SLM 280 المعدنية ثلاثية الأبعاد مع اثنين من الليزر (تقنية ذوبان الليزر الانتقائي). النتيجة: تخفيض الوزن ، توفير المواد والتكامل الوظيفي.

الوضع الحالي والمهام

أنظمة المفصلات النشطة لأغطية المحرك معقدة للغاية نظرًا لمتطلبات السلامة والوظائف الصارمة. في حادث مروري يصيب أحد المشاة ، تزيد المسافة بين جسم التصادم ومكونات المحرك الصلب من خلال رفع غطاء المحرك. يشتغل المشغل للألعاب النارية في ثانية واحدة ويرفع الغطاء.

مع الإنتاج التسلسلي لأكثر من 30 ألف وحدة سنويًا ، يمكن تصنيع أنظمة الحلقة هذه عن طريق الختم أو

الصب أو الضغط. بسبب الحركية المعقدة ، هناك حاجة إلى عدد كبير من الأجزاء الفردية (حوالي 40 مكونًا لكل مركبة) وارتفاع تكاليف التجميع والتصنيع. في صناعة الحلقات النشطة من الصفائح المعدنية ، يزن كل حلقة حوالي 1500 غرام ، مما يؤدي إلى وزن كبير

للسيارة .

قللت تقنية SLM من وزن المنتج بنسبة 52٪ وقلصت من عدد المكونات بنسبة 68٪ مقارنة بالتصميم الأصلي للصفائح المعدنية

في الوقت نفسه ، لا تسمح القيود الاقتصادية الحالية بتغطية تكاليف الإنتاج على نطاق صغير بحجم يتراوح بين 80 و 30 ألف وحدة سنويًا ، باستخدام تقنيات الإنتاج الضخم. علاوة على ذلك ، في حالة

السيارات الرياضية ، يستبعد تصميم السيارة وعدم وجود مساحة للتجميع في الجزء الأمامي لها ، كقاعدة عامة ، إمكانية تصنيع حلقات غطاء محرك نشط من الصفائح المعدنية.

إن الحلول البديلة المصممة لتقليل الاستثمار في إنتاج الدُفعات الصغيرة تستلزم عادةً مشكلات التعبئة والتصميم المرتبطة بتكييف عمليات الإنتاج الضخم للحلقات النشطة. وبالتالي ، تم تصميم مشروع مشترك بين EDAG ومركز Voestalpine Additive Manufacturing Center و Simufact لتسخير إمكانيات التصنيع الإضافي لحل هذه المشكلات.

الحل: 3D الطباعة المعدنية

تصميمتم فرض متطلبات عالية على حلقة الغطاء منذ البداية: كان من الضروري الوفاء بمتطلبات القوة والصلابة بأكبر

تخفيض ممكن

في الوزن . كان من المهم أيضًا إجراء تكامل وظيفي مع انخفاض مماثل في عدد المكونات.

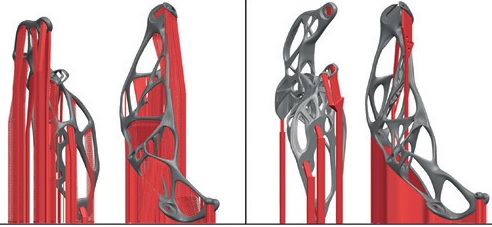

أولاً ، تم إجراء التحسين الطوبولوجي ، والذي تضمن حساب الحد الأدنى من متطلبات المواد بناءً على الأحمال الفعلية. لا يمكن عادةً تحقيق الأشكال الهندسية المعقدة التي تم الحصول عليها نتيجة لهذه العملية إلا باستخدام تقنية

ذوبان الليزر باستخدام دعامات متعددة. في مشروع LightHinge + ، كان نصيب الدعامات التي تمت إزالتها لاحقًا هو حوالي 50٪ من إجمالي حجم المادة المنصهرة. في سياق العمل المشترك ، تم تخفيض هذا الرقم على التوالي ، أولاً إلى 30٪ ، ثم إلى 18٪. هذا القضاء على جزء كبير من عمليات المعالجة وضمان كفاءة عالية في استخدام المواد.

على الرغم من أن

التحسين الطوبولوجي تطلب تغييرات كبيرة في التصميم للحد من مرحلة ما بعد المعالجة ، فإن النتيجة النهائية وفرت انخفاضًا بنسبة 52٪ في الكتلة مقارنةً بالبنية الأصلية للصفائح المعدنية من خلال استخدام

مبادئ الكترونية .

حلقة غطاء محرك تم إنشاؤها بطريقة مضافة (يسار) ومصنوعة من الصفائح المعدنية (يمين) / Photo EDAG

حلقة غطاء محرك تم إنشاؤها بطريقة مضافة (يسار) ومصنوعة من الصفائح المعدنية (يمين) / Photo EDAG تقليل عدد الدعامات بتقليل مشاركتها في حجم المادة من أكثر من 50٪ (يسار) إلى أقل من 30٪ / Photo EDAGالتكامل الوظيفي

تقليل عدد الدعامات بتقليل مشاركتها في حجم المادة من أكثر من 50٪ (يسار) إلى أقل من 30٪ / Photo EDAGالتكامل الوظيفيهناك حاجة أيضًا إلى تزويد هذه الحلقة بوظيفة فتح الغطاء التلقائي. مكنت حرية التصميم التي توفرها الصناعات المضافة مهندسي EDAG من تطوير تصاميم متطورة بنقاط انقطاع محددة مسبقًا. بالإضافة إلى ذلك ، كان من الممكن دمج نقطة التوصيل بنابض الغاز ، وأنبوب ماسحة التثبيت ومسمار الكتف في الحلقة. هذا التكامل الوظيفي قلل من عدد المكونات بنسبة 68 ٪ مقارنة مع الجزء الأصلي من الصفائح المعدنية ، مما يقلل بشكل كبير من الكتلة الأولية للهيكل. في هذا التصميم المتكامل ، يمكن تثبيت هذا المفصل في مساحة محدودة من الألعاب الرياضية والسيارات الأخرى ذات المتطلبات التشغيلية العالية.

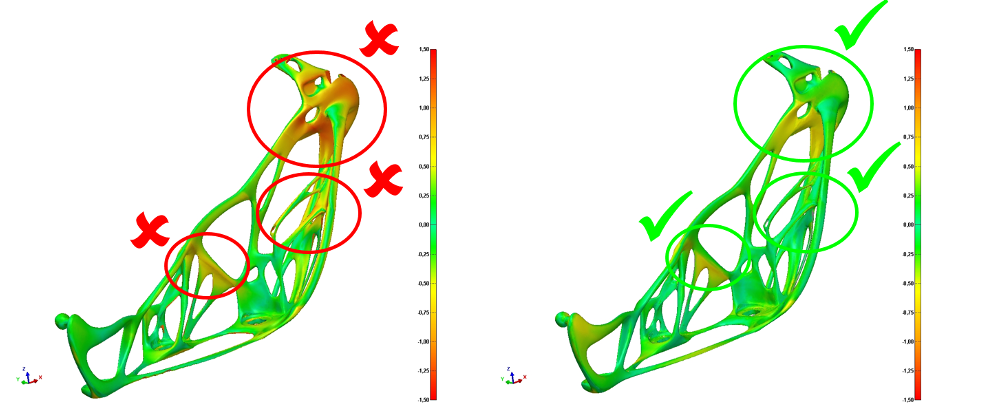

Sim المضافة البرمجيات مقارنة الحالة قبل وبعد التعويض عن التشوه في الجزء السفلي: التشوه بالنسبة لنموذج CAD (يسار) ؛ تشوه المكون المكافئ وفقًا لنتائج المحاكاة (يمين) / Photo Simufact

مقارنة الحالة قبل وبعد التعويض عن التشوه في الجزء السفلي: التشوه بالنسبة لنموذج CAD (يسار) ؛ تشوه المكون المكافئ وفقًا لنتائج المحاكاة (يمين) / Photo Simufactيؤدي إدخال الحرارة المركزة أثناء عملية التصنيع المضافة إلى التشوه وظهور الضغوط الداخلية بسبب التسخين والتبريد السريع. كما أظهرت القياسات ، دون تعويض التشوه ، يمكن أن يؤدي هذا إلى انحراف 1-2 ملم في حجم الحلقة من نموذج CAD. لذلك ، تتمثل إحدى الخطوات الوسيطة الهامة في تطوير وإنتاج المكونات بطريقة مضافة في محاكاة

عملية ذوبان ليزر حقيقية. لهذا الغرض ، استخدمنا برنامج Simufact Additive الذي تم تطويره خصيصًا للتصنيع الإضافي. يتيح لك هذا البرنامج محاكاة عملية الطباعة ثلاثية الأبعاد وخطوات المعالجة اللاحقة ، والتنبؤ بمظهر التشوهات والضغوط الداخلية.

لعب تصميم عملية البناء دورًا مهمًا في تحسين التصميم وتحسين السلامة وتحسين تشوه الحلقات المنتجة بطريقة إضافية. باستخدام برنامج Simufact Additive يسمح للحد من تشوه حلقة غطاء محرك السيارة ككل بنسبة حوالي 80 ٪. كما أنه جعل من الممكن الاستغناء عن اختبارات الإنتاج المكلفة والمستهلكة للوقت ، لأن المكونات المنتجة كانت في حدود التسامح المطلوب من الدفعة الأولى.

المشاركون في المشروع

حصل مشروع LightHinge + على الجائزة الألمانية الألمانية للابتكار لعام 2018 في فئة "الإنجازات B2B - تكنولوجيا السيارات"

حصل مشروع LightHinge + على الجائزة الألمانية الألمانية للابتكار لعام 2018 في فئة "الإنجازات B2B - تكنولوجيا السيارات"LightHinge + هو مشروع مشترك لثلاث شركات.

- EDAG Engineering GmbH هي المزود المستقل للخدمات الهندسية لصناعة السيارات العالمية. كرائد في مجال التكنولوجيا والابتكار ، يقود EDAG أيضًا عددًا من مراكز الابتكار التي أنشأها والتي تعمل على تطوير تقنيات مبتكرة لصناعة السيارات : الإنشاءات خفيفة الوزن ، والمركبات الكهربائية ، وتقنيات معلومات السيارات ، وحلول الأمان المتكاملة ، وتقنيات التصنيع الجديدة.

- مركز تصنيع إضافات Voestalpine GmbH كجزء من مجموعة شركات Voestalpine ، وهي شركة عالمية رائدة في مجال التكنولوجيا وأدوات التصنيع مع مزيج فريد من الخبرة في المواد وعمليات المعالجة. في عام 2016 ، افتتحت مجموعة Voestalpine في دوسلدورف مركزًا جديدًا للطباعة ثلاثية الأبعاد للأجزاء المعدنية لصناعات الطيران والفضاء والسيارات وتصنيع الأدوات ، إلخ.

- Simufact Engineering هي شركة برمجيات دولية مقرها في هامبورغ ، ألمانيا. تطوير حلول البرمجيات لتصميم وتحسين عمليات الإنتاج باستخدام نمذجة العمليات. بناءً على حلول المحاكاة من Simufact ، تم بناء عمل أقسام التطوير والتصميم والإنتاج الخاصة بالعديد من الشركات المعروفة.

ملخص: لفترة وجيزة

- متطلبات السلامة الصارمة والبناء المعقد - تخفيض الوزن بنسبة 52 ٪ مقارنة بالبناء الأصلي للصفائح المعدنية.

- يضمن التكامل الوظيفي انخفاضًا بنسبة 68٪ في عدد المكونات مقارنة بالجزء الأصلي.

- مقاربة شاملة لتطوير الأجزاء التي تأخذ في الاعتبار سلسلة عملية التصنيع المضافة بالكامل.

- تقليل عدد الدعامات التي تؤدي إلى تقليل استهلاك المواد وعدد عمليات ما بعد المعالجة الضرورية.

المواد المقدمة من SLM Solutions