في التعليقات على المنشور

السابق ، شارك

hhba مقالًا يستحق في حد ذاته منشورًا منفصلاً ، لذلك يتم تقديم حلول جميلة هناك. بالإضافة إلى مراجعتها ، سأحاول وضع علامة "y" على "i" في مسألة استخدام الحالات البلاستيكية في التطبيقات الفضائية. تمت معالجة هذه المشكلة جزئيًا في الجزء الأول وفي التعليقات عليها ، ولكن الآن سيتم فحصها بمزيد من التفصيل.

أولاً وقبل كل شيء ، حول الحالات الخزفية ، والتي في لحظة تطوير تكنولوجيا التعبئة والتغليف من حيث مزيج من المعلمات متفوقة في الموثوقية إلى الحالات البلاستيكية (لأسباب لاحقة). كما هو موضح في المقال السابق ، فإن المشكلة الرئيسية معهم (خاصة بالنسبة للمباني الكبيرة) هي عدم تطابق معامل التمدد الحراري (CTE) للسيراميك والألياف الزجاجية. الحل الأول للمشكلة هو رفض لوحات الدوائر المطبوعة التقليدية والانتقال إلى صناعة السيراميك باستخدام تقنية LTCC. الطريقة الثانية - طرق مختلفة لتقليل الحمل على العلبة التي تنشأ عن التدوير الحراري (الجدول 1 ، على سبيل المثال ، حالات النوع BGA).

اتضح أنه بالإضافة إلى الطرق الموضحة في الجدول ، هناك طريقتان أخريان تردان هنا في

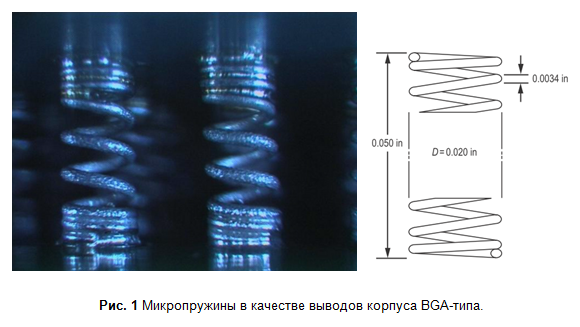

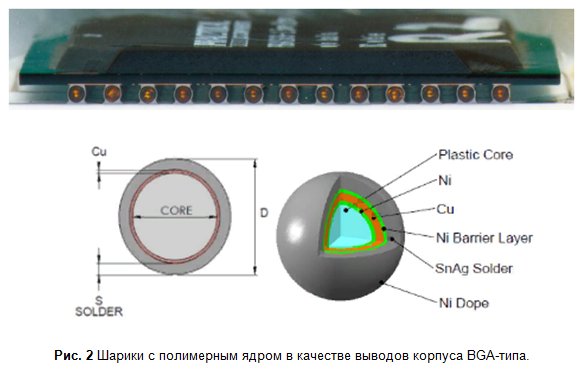

هذه المقالة. وهم يجيدون إظهار كيف يمكن أن تكون الحلول الهندسية جميلة. الطريقة الأولى ، التي كرّست المقالة لها ، هي استخدام الينابيع المتناهية الصغر (ربط الينابيع microcoil الإنجليزية ، MCS) (الشكل 1) ، والثانية ، التي تُعطى لمقارنة الفعالية ، هي استخدام الكرات مع لب البوليمر (كرة اللحام اللبية البلاستيكية الإنجليزية ، PCSB) (الشكل 2).

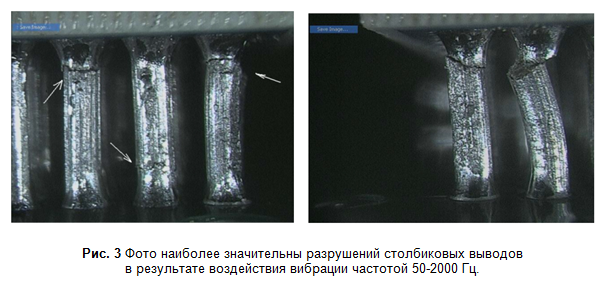

لا يوجد الكثير من المعلومات حول هذه التقنيات ، ولكن من البيانات التي يمكن أن أجدها ، اتضح أن PCSB أفضل من الكرات العادية ، لكنه أسوأ من الاستنتاجات. لكن MCS ، وفقًا لنفس المقالة ، تتفوق في الموثوقية (عدد الدورات حتى الفشل الأول ، هذه المعلمة مهمة للمساحة). القضايا الرئيسية التي تنشأ على الفور لتكنولوجيا MCS هي مقاومة الإجهاد الميكانيكي والحث الطفيلي على الاستنتاجات. أجرى مؤلفو المقال هذه الحسابات والتجارب ، وبالمقارنة مع المنافس الرئيسي - الحالة من النوع CCGA: الحث أقل (4.84 nH مقابل 5.91 nH) ، ومقاومة الاهتزاز أعلى (لا توجد أعطال مقابل فشل بنسبة 30٪ ، الشكل 3. ). في هذه الحالة ، تتضمن التكنولوجيا المرونة وإمكانية تحسين تصميم الينابيع الدقيقة للحصول على المعلمات المطلوبة (الحث ، الصلابة ، إلخ).

في رأيي ، يمكن أن يسمى MCS التكنولوجيا الواعدة للحالات الخزفية من النوع BGA ، التي تتطلب إجراء أبحاث إضافية. تتضمن التكنولوجيا ، بالطبع ، الحاجة إلى تطوير صعب للتركيب على لوحة دوائر مطبوعة ، ولكن هذا بدوره صحيح بالنسبة لحالات CCGA. بالنسبة إلى PCSB ، أعتقد أنه على الأقل من المفيد معرفة هذه التكنولوجيا ، فإن لديها تطبيقات خاصة بها. على سبيل المثال ، لدى NSC

براءة اختراع لحالة من نوع SMP من نوع SMDxt CSP يكتبون فيها أنه بفضل PCSB تمكنوا من الحصول على رقائق أكبر.

الآن النقاط الموعودة على "أنا" حول الحالات البلاستيكية والفضاء. بادئ ذي بدء ، ينبغي ضمان تشغيل الدائرة الدقيقة مع الحفاظ على حدود المعلمات الكهربائية تحت تأثير جميع العوامل الخارجية. علاوة على ذلك ، ليس العوامل بشكل عام ، ولكن العوامل الخاصة بوحدة معينة من المعدات في مهمة محددة. غالبًا ما يتم اختبار الرقائق الدقيقة المؤهلة للفضاء وفقًا للمتطلبات القياسية (نفس الشهرة "لا يقل عن 100 كراد" ، إلخ) ، والتي قد تكون زائدة عن الحاجة للمهمة المستهدفة. لكن الضمان اللازم للغاية.

هل هناك شرائح في علبة بلاستيكية مؤهلة للحصول على مساحة "خارج الصندوق"؟ هناك ، ولكن حتى الآن هناك القليل منهم. هل استخدمت الرقائق في علبة بلاستيكية في برامج فضائية ناجحة؟ نعم. لكنهم لم يستخدموا "خارج الصندوق" ، ولكن بعد اختيار جاد وفقًا لنتائج الاختبار (الإنجليزية ، رفع المستوى ، وما إلى ذلك). تشمل الاختبارات الفحص البصري المدمر ، والاختبار الكهروحراري ، والدراجات الحرارية ، واختبارات الإشعاع ، والمجهر الميكانيكي ، والمسح الضوئي الصوتي ، وبعد كل مرحلة يتم رصد المعلمات الكهربائية على مدى درجات الحرارة بالكامل. أولئك الذين تعاملوا مع اختبارات التأهيل وفقًا لمعايير GOST المحلية لديهم فكرة عن مدة ومكلفة الإجراءات. لذلك ، لن ينجح التوفير في "البلاستيك": في أحد المقالات ، كان ربح السعر فقط ~ 10٪ (مع متطلبات موثوقية قابلة للمقارنة). هذا هو في حالة الاختبارات الناجحة ، وإذا لم يكن شريحة واحدة يمر التحديد (الشكل 4)؟

بالإضافة إلى المقاومة الاحتمالية البحتة لتأثيرات الإشعاع ، فإن الدوائر الدقيقة البلاستيكية لها مشاكل هيكلية خاصة بها ، وقبل كل شيء:

- يؤدي إزالة البلاستيك من البلورة (الشكل 5) ، مما يؤدي إلى تلف الطبقة العليا من الطوب والماكرويري أثناء التدوير الحراري بسبب حركتها النسبية الحرة. هناك أعمال تجريبية ممتازة في هذا [2 ، 3].

- استرطابية البلاستيك ، مما يؤدي إلى احتمال تشقق الجسم أثناء تمدد الماء المتراكم في المجهرية الدقيقة.

إذا كان من الممكن الحد من تأثير العامل الثاني من خلال التخزين المناسب والتجفيف الحراري الفراغي والطلاء الواقي ، فإن العامل الأول هو السبب الرئيسي للرفض [1]. وبالمثل ، فإن نفس المشكلة تقلل من موثوقية تقنية "نقص التغذية".

لفت بالفعل الانتباه في مقال سابق إلى أن أبرز الشركات المصنعة

للرقائق الدقيقة للفضاء ، مثل

Aeroflex و

MSK ، لا تستخدم سوى

علب السيراميك والزجاج المعدني. ربما يكونون محافظين ويتابعون ببساطة قرارات مثبتة ، بالإضافة إلى أنهم لا يحتاجون إلى خفض التكاليف ، لذلك لا يقومون بإجراء أبحاث جادة في مجال البلاستيك الموثوق. ولكن على الرغم من كل الصعوبات ، تطير الرقائق الدقيقة في البلاستيك إلى الفضاء بنجاح. الأسباب الرئيسية لاستخدامها في المشاريع

الخطيرة :

- نقص الوظائف المطلوبة في أداء موثوق.

عقوبات. - الحاجة إلى تقليل كتلة المركبة الفضائية (مهمة ذات صلة ، على سبيل المثال ، للمركبات الفضائية الحديثة صغيرة الحجم).

- انخفاض متطلبات العوامل الخارجية و / أو عمر الجهاز.

مرة أخرى ، يجب اختبار الرقائق ، بغض النظر عن سبب استخدامها ، ولا تنطبق نتائج الاختبار إلا على هذه المجموعة. عملية الاختيار نفسها ليست موحدة - إنها حل وسط مع احتمال الفشل وتعظيم الوقت والمال. بعض أمثلة الاختبارات ، بما في ذلك اعتمادًا على معايير مهام ناسا ، ترد في مقالات الزملاء الغربيين [1 ، 4 ، 5]. على هذا ، أنا أعتبر مسألة "البلاستيك" في

محيط الفضاء

مفتوحة ومغلقة.

أدب

[1] مايكل أ. ساندور ، "إرشادات الموثوقية / الاستخدام المغلفة باللدائن البلاستيكية (PEMs) لتطبيقات الفضاء" ، 2000.

[2] Karel van Doorselaer ، Kees de Zeeuw ، "العلاقة بين Delamination والفشل الناجم عن ركوب الدراجات في درجات الحرارة في الأجهزة المعبأة بالبلاستيك" ، 1990

[3] TM Moore ، R. McKenna ، SJ Kelsall ، "ارتباط اختبار موثوقية عبوات السطح البلاستيكي للتفتيش غير المدمر عن طريق المسح المجهري الصوتي" ، 1991

[4] ر. ديفيد جيرك ، مايكل إيه ساندور ، أندرو إيه شابيرو ، إلخ. "استخدام الدوائر المصغرة البلاستيكية التجارية خارج المقصورة (COTS) للتطبيقات الفضائية" ، 2003

[4] R. David Gerke ، Michael A. Sandor ، Shri Agawal ، إلخ. "مناهج مختلفة لضمان موثوقية الأداء للدوائر الدقيقة المغلفة بالبلاستيك (PEMs) في التطبيقات الفضائية" ، 1999