مرحبا يا هبر!

اليوم سنتحدث عن أتمتة المعدات التكنولوجية "الذكية" ، التي أصبحت أكثر وأكثر في المؤسسات الحديثة. يمكن دمجه بسهولة مع أنظمة المحاسبة والإدارة في SAP لإنشاء مجموعة برامج وأجهزة واحدة. في رأينا ، يوضح هذا تمامًا مفهوم الصناعة 4.0 ويجعل صناعتنا أقرب إلى إدراك فكرة المشروع المستقل.

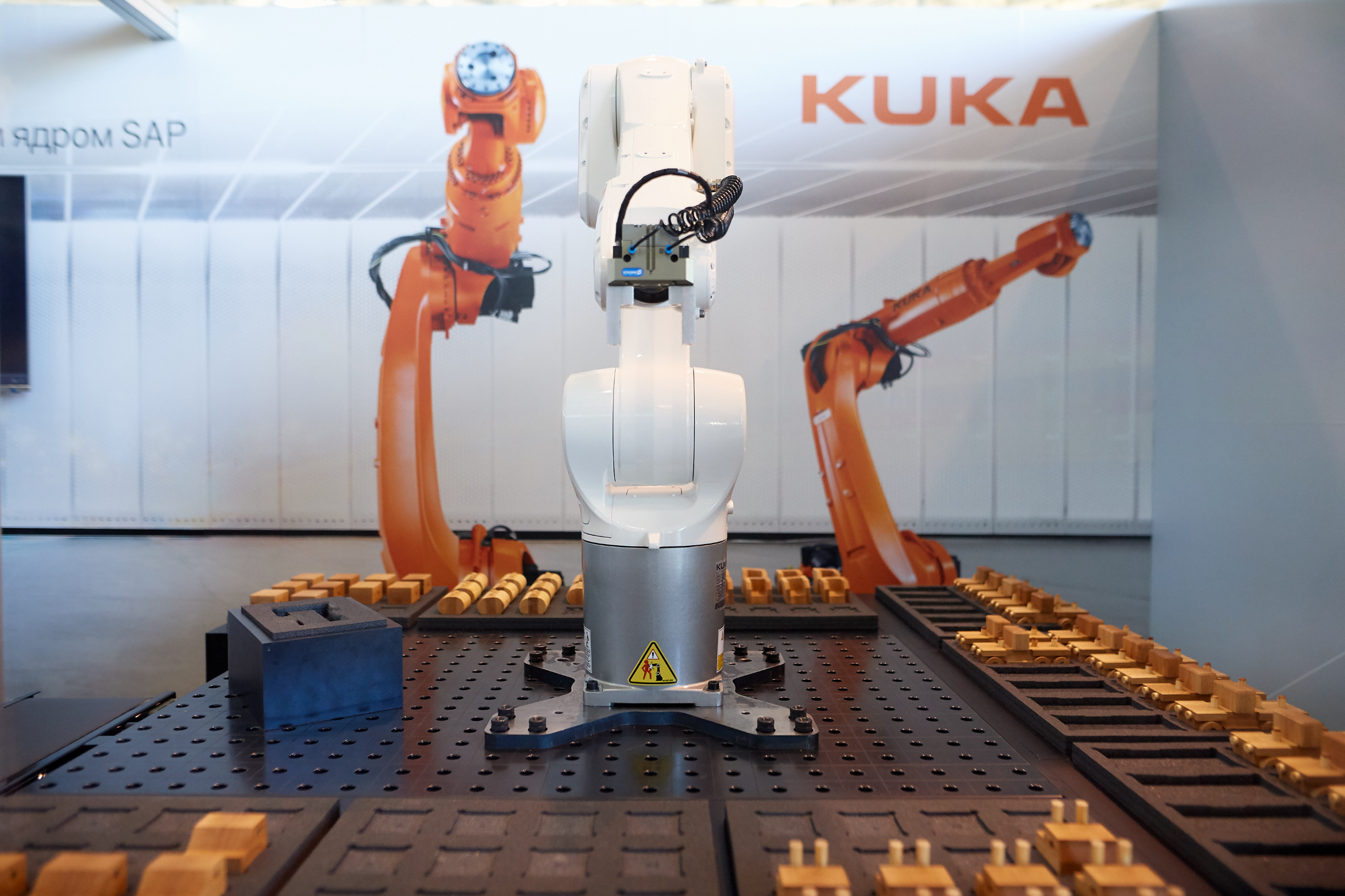

تقوم شركة KUKA ، أحد شركاء SAP ، بإنتاج أجهزة عالية التقنية ، وهي الروبوتات الصناعية التي يتم دمجها بسهولة في حلقة تحكم واحدة وتسمح بفترة زمنية قصيرة نسبيًا وتكلفة لتحقيق درجة عالية من الاستقلال الذاتي لوحدة الإنتاج.

فكر في مثال للتكامل - ذراع آلية قامت بتجميع طرازات شاحنات صغيرة من عدة خيارات للأجزاء - للاختيار من بينها (الشكل 1). أنشأ العميل الطلب في الواجهة المألوفة لمتجر الويب ، مكونًا معدات السيارة. تلقى الروبوت الطلب ونفذه. في الوقت نفسه ، وجد بشكل مستقل أجزاء للتكوين المحدد وقام بتجميع طراز السيارة.

الشكل 1. كوكا روبوت تخطيط

الشكل 1. كوكا روبوت تخطيطللوهلة الأولى ، كان الهيكل بأكمله بسيطًا للغاية ، لأن الروبوتات الصناعية قد استخدمت في الإنتاج منذ عقود وأصبحت عنصرًا مألوفًا في الجزء الداخلي لمتجر التجميع ، ولكنها ليست بهذه البساطة.

مفهوم المؤسسة الذكيواحدة من أسس مفهوم الصناعة 4.0 هو مفهوم المشاريع الذكية. إذا اعتبرناها كائنًا حيًا منفردًا ، فإن القلب الرقمي لـ SAP يلعب دور نظامه العصبي المركزي. ولكن ، مثل أي كائن حي في الطبيعة الحية ، يجب أن تتفاعل المؤسسة مع البيئة ، وتلقي المهام منها ، والمعرفة بالبيئة ، والتأثير عليها. هنا تم إنشاء "كائن حي" واحد ، "الأيدي" و "العيون" هي مناور الصناعية لـ KUKA. تستلم KUKA "Hand" مهام التنفيذ من "عقل" كائننا الوحيد ، وتؤدي المهام ، وتجمع المعلومات حول البيئة وحالتها ، وتزودها باستمرار بمركز قرار. يقوم "المخ" بتجميع المعلومات و "الاعتناء" بيديه وعينيه ، وتقييم حالته باستمرار ومنع "الأمراض" المحتملة. يتيح لنا دمج عناصر الحلول المشابهة لتلك الموضحة أن نقترب من إنشاء مناطق إنتاج آلية 100٪ ، ومستودعات ، ومناطق تجميع الطلبات ، إلخ.

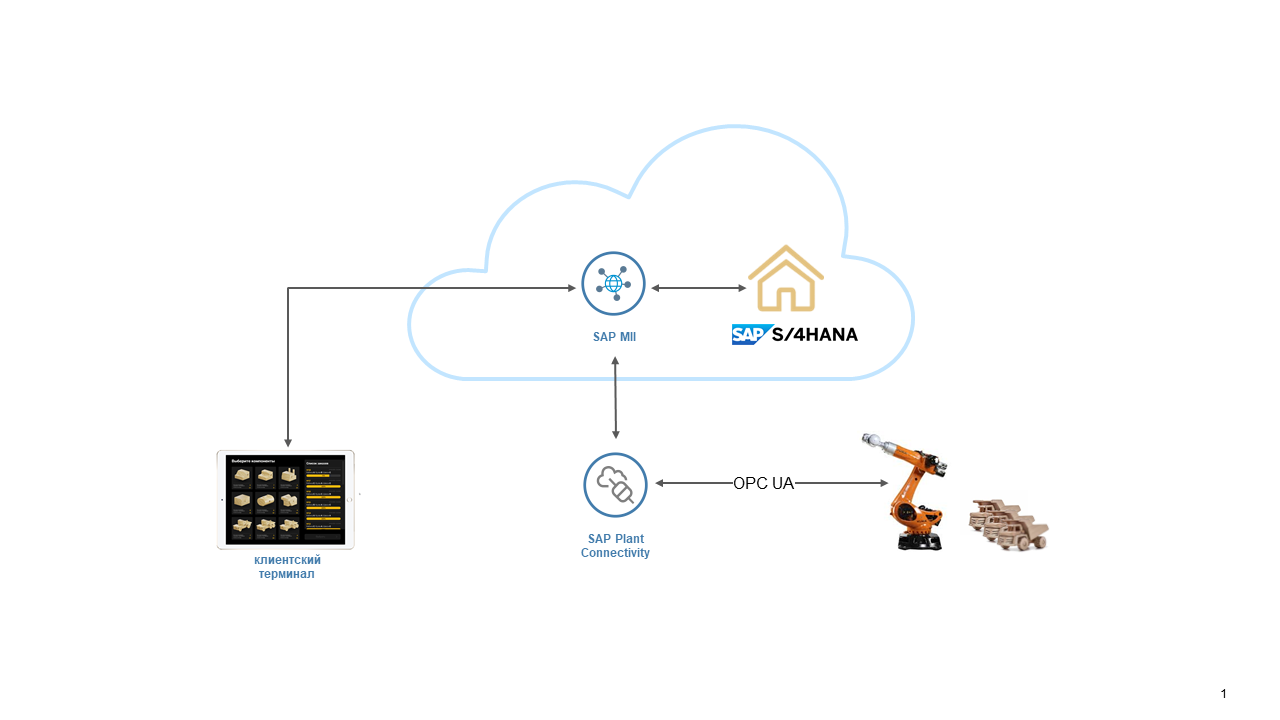

في الواقع ، كان "الروبوت" أو بالأحرى مصنع الروبوت في هذا الحل عبارة عن مجمع موزع جغرافيًا. كانت تتألف من محطة عملاء للهواتف المحمولة ، في أيدي العميل ، مركز التحكم على أساس السحابة SAP S / 4HANA ، والتي يتم تثبيتها في أحد مراكز بيانات SAP المنتشرة في جميع أنحاء العالم ، وكذلك خلية إنتاج كوكا ، والتي (وكذلك نسخ) يمكن تثبيتها حيث توجد المواد الخام أو العملاء. في الوقت نفسه ، يتم إرسال معلومات حول استهلاك المكونات وعدد المركبات التي تم جمعها والشحنات ومؤشرات العمل الأخرى إلى SAP S / 4HANA للمحاسبة المالية والمادية الكاملة في الوقت الفعلي. الشخص الوحيد الذي عمل في هذا المصنع هو عميل قام بإنشاء طلب لسيارته.

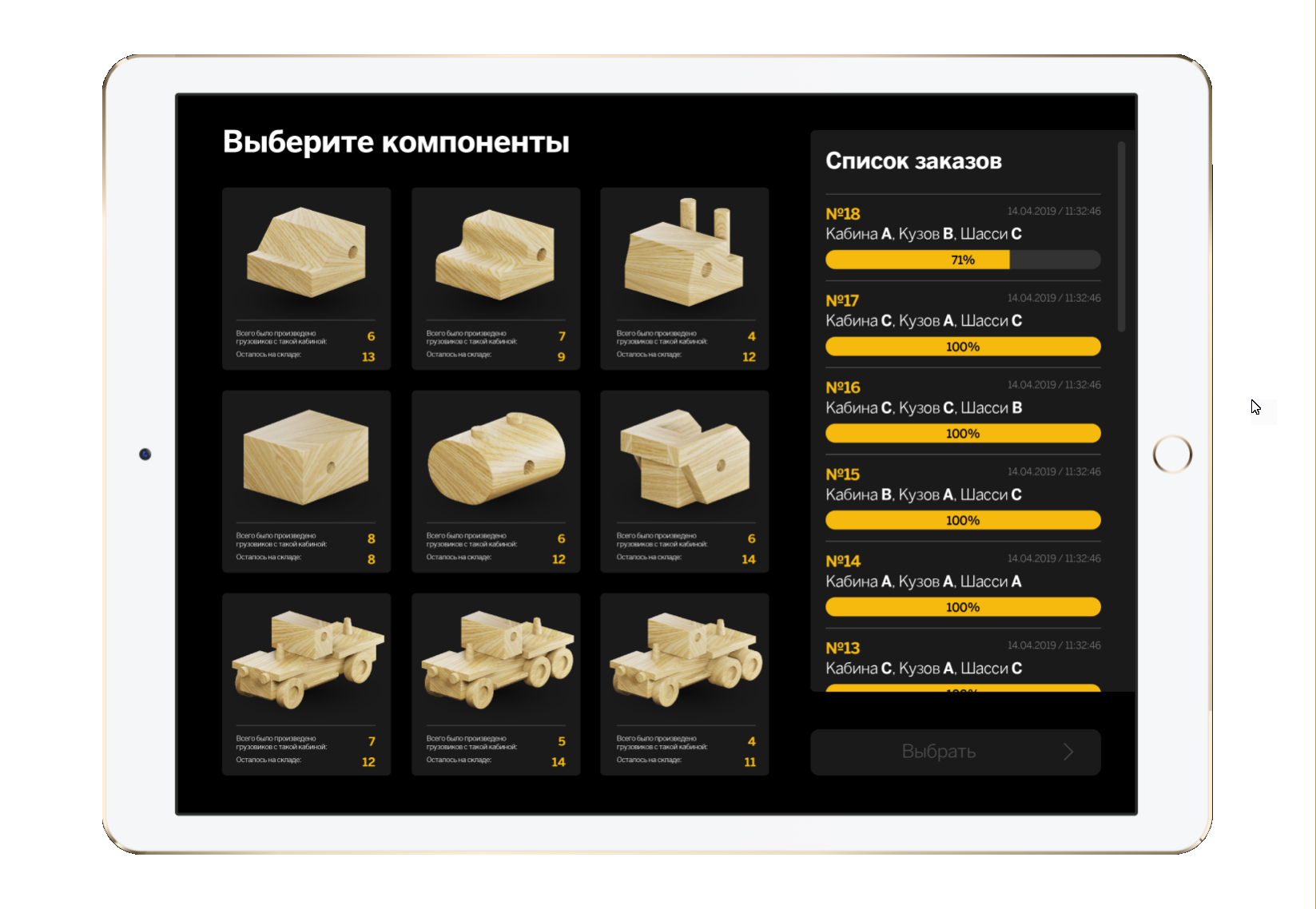

كيف يعمل؟في هذا السيناريو ، تم توفير تدفقين للمعلومات. أولا ، الإنتاج - الرئيسي. من خلال ذلك ، تم نقل المتلاعبين إجراءات الرقابة وإزالة حالة تنفيذ أمر معين. تم تخزين مخطط تدفق التجميع في وحدة إنتاج SAP S / 4HANA. لدمج نظام المحاسبة مع عالم الأجهزة الصناعية ، تم استخدام SAP Manufacturing Integration and Intelligence (MII). كان هذا الحل بمثابة المنصة التي تم تطوير محطة العميل عليها. يتم تطبيق واجهة تطبيق العميل على إطار SAP UI5 القياسي مع ورقة أنماط مخصصة للغاية (الشكل 2).

الشكل 2

الشكل 2تم تنفيذ تكامل SAP MII مباشرة مع المعالج "على الأرض" باستخدام مكون البرنامج SAP Plant Connectivity (PCo) ، والذي يدعم عددًا من البروتوكولات للإنترنت الصناعي للأشياء ، وعلى وجه الخصوص ، OPC UA ، الخادم الذي هو برنامج روبوت KUKA. تجدر الإشارة إلى أن عملية دمج أنظمة بائعين وفئات مختلفة استغرقت عدة ساعات وتركزت الجهود الرئيسية على إنشاء واجهات العميل.

طور متخصصو كوكا فرق مراقبة تجميع عالية المستوى ، تم تضمين أكوادها في توجيه SAP. تم تسجيل الأوامر عبر PCo في علامات التحكم الخاصة بخادم OPC الخاص بالمعالج ، وتمت إعادة معلومات حول حالة إكمال عملية فرعية ، مما جعل من الممكن تصور تقدم الطلب في الوقت الفعلي (الشكل 3).

الشكل 3 "الإنتاج" تبادل المعلومات

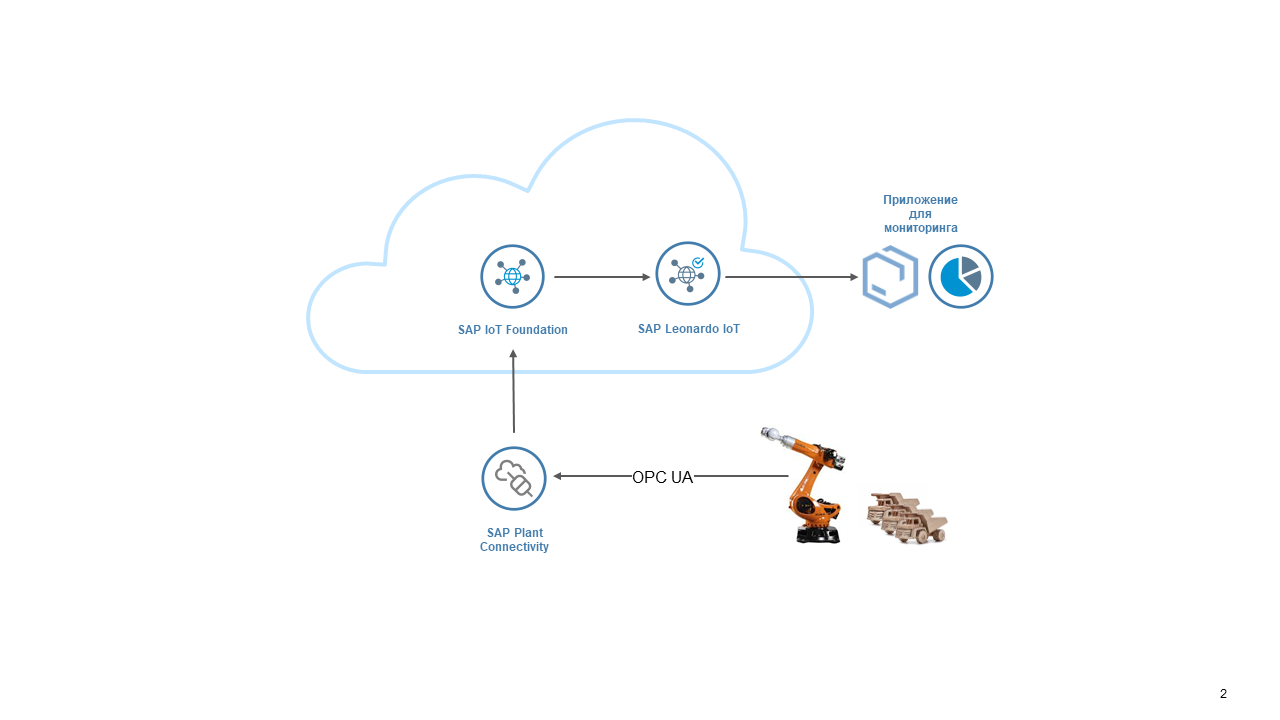

الشكل 3 "الإنتاج" تبادل المعلوماتدفق المعلومات الثاني ، الخدمة - هو جمع معلومات القياس عن بعد من الروبوت. يحتوي المعالج على مئات المعلمات التي تتيح لك تقييم حالته في الوقت الفعلي واستخدام البيانات المتراكمة تاريخياً. في هذا السيناريو ، مرت قيم متغيرات خادم OPC عبر Plant Connectivity إلى سحابة SAP Cloud Platform Internet of Things ، حيث تم إنشاء المضاعفة الرقمية للجهاز. تم تجميع البيانات تلقائيًا ويمكن أن تكون بمثابة "مادة أولية" لمجموعة متنوعة من التطبيقات: يمكننا استخدام تحليلات البث لتحديد أنماط المؤشرات وإنشاء بعض أحداث العمل على أساسها ، مثل حالة خلل أو وضع تشغيل خارج نطاق الروبوت.

هناك تطبيق أكثر إثارة للاهتمام للبيانات المجمعة وهو معالجتها باستخدام خوارزميات التعلم الآلي وتنفيذ سيناريوهات الصيانة التنبؤية على هذا الأساس. يتم تطبيق هذه السيناريوهات بشكل قياسي بواسطة منتجات SAP. ومع ذلك ، في إطار مشروع التكامل هذا ، كان السيناريو الرئيسي هو الإنتاج ، لذلك تم تطبيق تبادل الخدمات (الشكل 4) كتطبيق للمراقبة البصرية للمؤشرات الرئيسية للروبوت. تم تطوير التطبيق باستخدام الخدمة السحابية للتطوير السريع لتطبيقات إنترنت الأشياء SAP Leonardo IoT.

الشكل 4 تبادل "الخدمة" للمعلومات

الشكل 4 تبادل "الخدمة" للمعلوماتتُظهر تجربة التكامل الناجحة الأخرى أن تكنولوجيا المعلومات وعناصرها الفردية ، بشكل عام ، جاهزة تمامًا لبناء حلول صناعية في نموذج Industry 4.0. غالبًا ما نسمع قصصًا عن "مجموعة من نسخة واحدة" ، و "إنتاج بدون أشخاص" ، و "الإنتاج الضخم حسب الطلب". تنشأ قرارات مماثلة ، بما في ذلك في مساحة بلدنا. تعمل SAP بنشاط على تعزيز وتنفيذ نهج Enterprise Intellectual Enterprise ومجموعة التقنيات الحالية تسمح لك الآن ببناء المؤسسات ككائنات حيوية فيزيائية كاملة. حيث سيؤدي هذا - انظر قريبا جدا.

أنطون نوزدرين ، SAP CIS Business Solutions Architect