تم تقديم قطعة العمل الخاصة بالتجميع الوظيفي للمحرك الروسي الواعد PD-14 ، والذي تم إنشاؤه بالكامل من خلال نمو الليزر المباشر ، في صالون MAKS الدولي للطيران والفضاء. بفضل استخدام التقنيات المضافة ، انخفض الوزن الكلي للشغل بأكثر من ثلاث مرات ، وتم تقليل وقت التصنيع إلى 130 ساعة. المطورين: جامعة سان بطرسبرج الحكومية البحرية التقنية (SPbGMTU) و NUST "MISiS".

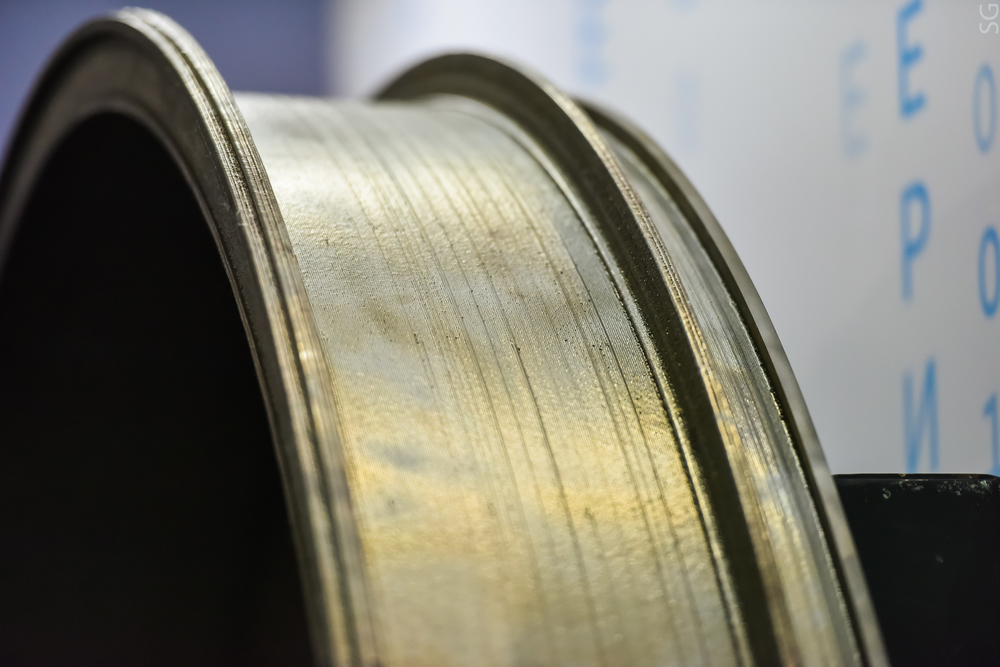

إنشاء محركات الطائرات التنافسية أمر مستحيل دون استخدام مواد وتقنيات الجيل الجديد في تصميمها. اقترح العلماء في SPbGMTU و NUST "MISiS" استخدام تقنية زراعة الليزر المباشرة لإنشاء الحلقة الخارجية لمحرك PD-14. صنعت أول عينة تجريبية من قطعة العمل في SPbGMTU باستخدام معدات فريدة من نوعها من تصميمها الخاص.

"نمو الليزر المباشر عبارة عن تقنية مضافة يمكنها زيادة كفاءة عملية الإنتاج بشكل كبير. على سبيل المثال ، يمكن زراعة غلاف غرفة الاحتراق لمحرك توربيني غاز صغير من نقطة الصفر خلال 3 ساعات ، بينما باستخدام التقنيات التقليدية ، سيستغرق الأمر حوالي أسبوعين. في حالتنا ، استغرق إنشاء جزء فارغ حوالي 130 ساعة ، على الرغم من أن أبعاد الفراغ يزيد قطرها عن مترين. تضاعفت كتلة الشغل أكثر من ثلاثة أضعاف. هذا يعني أن حجم التصنيع اللاحق قد انخفض بشكل كبير ، على التوالي ، تم تقليل وقت الإنتاج ، وخفضت تكاليف الإنتاج ، وبالتالي ضمان القدرة التنافسية لمحركات الطائرات المحلية "، قال

أندريه ترافيانوف ،

مدير معهد EcoTech لمعهد NISU MISiS.

لإنشاء الحلقة الخارجية للمحرك PD-14 ، تم استخدام سبائك التيتانيوم ، والتي تم تزويدها على شكل مسحوق بواسطة طائرة غاز تحت شعاع ليزر تمزقه ، مما يوفر "نمو" الطبقات للجزء. نتيجة لذلك ، اجتاز المهندسون مراحل الصب ، وتزوير وتداول الشغل. تسارعت عملية الإنتاج بترتيب من حيث الحجم ، في حين أن الخواص الميكانيكية للمادة المزروعة ليست أقل شأناً من المنتجات المعدنية وتتجاوز بشكل كبير خصائص المنتجات المصبوبة ، وهو ما تؤكده نتائج الاختبارات الميكانيكية التي أجريت في مختبرات NITU MISiS وفي المختبرات المستقلة ، بما في ذلك المختبر المركزي للمصنع (TsZL) ).

الميزة التكنولوجية الأخرى لاستخدام التقنيات المضافة في إنشاء أجزاء الطيران هي أن المصمم يرى النتائج في الوقت الفعلي ، ويمكنه إجراء التغييرات اللازمة بسرعة. يتم تسريع عملية تصميم وإنشاء معدات جديدة باستخدام هذه الطريقة بعشرات المرات. تتيح هذه التقنية إمكانية الجمع بين العديد من نفاثات مسحوق الغاز وتغذية المواد المختلفة في منطقة النمو ، وبالتالي إنشاء منتجات ذات خصائص متدرجة ، أي أن جزءًا من الجزء يمكن أن يكون مقاومًا للتآكل والآخر مقاوم للحرارة ، وهو أمر مهم بشكل خاص لصناعة الطيران.

"لقد سبق إنتاج هذه العينة دراسات نظرية وتجريبية شاملة: تم تطوير نماذج رياضية للعملية ، وعدد كبير من الدراسات المعدنية ، والتصوير المقطعي والحيود بالأشعة السينية للعينات ، وتم إجراء اختبارات ميكانيكية ، وتحديد الأنماط المثلى واستراتيجيات النمو ، وتم إجراء عدة نماذج نموذجية. الحلول التقنية الجديدة التي هي حاليا تحت الحماية القانونية. على سبيل المثال ، إن النمو باستخدام حزمة ليزر أفقية ، باستخدام ركيزة "ديناميكية" لمكافحة التشقق ، والأساليب التكنولوجية لزيادة إنتاجية العملية ، والتنبؤ بالتشوهات الحرارية وأخذها في الاعتبار في النموذج التكنولوجي للمنتج عند إنشاء برنامج تحكم لضمان دقة الإنشاء المطلوبة "، يؤكد المسؤول التنفيذي للمشروع

نائب يفغيني زميلياكوف ، مدير أنشطة البحث والتصميم ، معهد تقنيات الليزر واللحام ، SPbGMTU .

حاليًا ، يتم إعداد الاختبارات لتجميع المحرك الناتج على أساس واحدة من الشركات الرائدة المتخصصة في بناء المحركات في روسيا. من المقرر بدء الإنتاج الصناعي في عام 2020. سوف تتيح التجربة الإيجابية المكتسبة أيضًا استخدام التقنيات المتقدمة في تصميم وتصنيع محرك PD-35.