في روسيا ، تتركز العديد من المؤسسات الصناعية من مختلف الاتجاهات. واحدة من مشاكل هذه الشركات هي سوء تخصيص الموارد. وهذا يؤدي إلى حقيقة أن تكلفة الإنتاج تتجاوز تكلفة المنافسين الأجانب.

للبقاء في السوق ، من الضروري البحث عن احتياطيات لزيادة كفاءة الإنتاج. لسوء الحظ ، تتحرك بعض المؤسسات الروسية نحو خفض تكاليف التشغيل عن طريق تقليل عدد الموظفين دون تحسين العمليات التجارية. هذا يؤدي إلى حقيقة أن عبء العمل الإضافي يقع على عاتق الموظفين دون رفع الأجور ، الأمر الذي يؤدي في المدى الطويل وأحيانًا إلى تدهور في جودة المنتج.

"تحسين عملية عملك" - قال أسهل من القيام به! اليوم ، كبار المديرين التنفيذيين في حيرة بسبب الأساليب والاستراتيجيات والبرامج وأفضل الممارسات لتحسين العمليات التجارية.

لكنني أريد أن أركز على حل مختلط يسمح لك بتصور الخسائر الحالية وتركيز انتباهك على القضايا المهمة لعملائك. وهذا القرار يسمى العجاف ستة سيغما.

Lean Six Sigma هو فرانكشتاين أمريكي يجمع بين المنهجيتين Lean و Six Sigma. تهدف منهجية Lean إلى تقليل الخسائر وتسريع العمليات ، بينما يستخدم Six Sigma مفهوم رضا العملاء ويهدف إلى تقليل عدد العيوب.

تاريخ ظهور وتأسيس هذه المنهجيات مثير جدا للاهتمام ويستحق مادة منفصلة. إذا كانت مثيرة للاهتمام ، سأقوم بإعداد مقالة منفصلة حول هذا الموضوع.

إذا اتصلت بشركة Lean 6 Sigma للتدريب ، فعند 99.9٪ من الحالات ، ستتلقى العبارة ردًا: من خلال دراسة "Lean Six Sigma" ، ستتعلم كيفية تحسين عملية الأعمال.

فيما يلي بعض النتائج التي يوفرها Lean Six Sigma في العالم:

- نمو إنتاجية العمل بنسبة 35-70 ٪ ؛

- تقليل وقت دورة الإنتاج بنسبة 25-90 ٪ ؛

- الحد من الزواج بنسبة 58-99 ٪ ؛

- نمو جودة المنتج بنسبة 40 ٪ ؛

- زيادة في وقت تشغيل المعدات في حالة جيدة تصل إلى 98.87 ٪ ؛

- الافراج عن مساحة الإنتاج بنسبة 25-50 ٪.

وإذا نظرت إلى هذه النتائج ، فكرت: الآن سأقوم بتنفيذها وحل جميع المشكلات فورًا ، ثم لدي أخبار سيئة لك!

لا يوفر Lean Six Sigma حلاً جاهزًا لمشاكلك. سوف تسمح لك المنهجية فقط بتصور عمليتك "كما هي"!الأمر متروك لك لتحديد ما هي الخسارة وما هو ليس كذلك ، بل وأكثر من ذلك لمعرفة كيفية تحسين عملية عملك. "Lean Six Sigma" هي طريقة لدراسة عمليات عملك. لا يوجد شيء جديد في ذلك - الإحصاءات والإحصاءات ، وطرق التصور أكثر زوجين.

العمل على مستوى Six Sigma هو العمل مع 3.4 منتجات معيبة لكل مليون. معدل العيب 3.4 من أصل المليون هو 99.99966 ٪ العائد. سيقول الكثيرون: 99 ٪ كافية ، وفي المعادن يتم تعيين المعيار على 96 ٪. دعنا نقارن العائد 99 ٪ والعائد 9999966 ٪.

لنأخذ عائدًا بنسبة 99٪ (في المؤسسات المعدنية ، يتراوح العائد القياسي بين 96٪ و 100٪):

- الرسائل المفقودة في البريد - 20000 قطعة في السنة ؛

- أخطاء في وصفات الأطباء - 200000 قطعة في السنة ؛

- تأخر الرحلات في المطار - رحلتان في اليوم.

إذا أخذنا 99.99966٪ ، فستكون النتيجة مختلفة تمامًا:

- الرسائل المفقودة في البريد - 6.8 قطعة في السنة ؛

- أخطاء في وصفات الأطباء - 68 قطعة في السنة ؛

- تأخر الرحلات في المطار -1 رحلة في السنة.

يتيح لك العمل على مستوى Six Sigma تحقيق وفورات كبيرة في عمليات "مراقبة الجودة" أو حتى التخلص منها إذا كنت مستعدًا للعيش مع هذا المستوى من العيب. لا أحد يناقش أن هذه عملية ضرورية ، لكن لن يدفع لك أحد مقابل ذلك!

لا تجيب المنهجية على السؤال: ما هو مستوى الخلل المطبق على نشاطي التجاري؟ عليك أن تجد الإجابة على هذا السؤال بنفسك. ولكن كقاعدة عامة ، تحتوي المنتجات على عدد من الخصائص الأساسية التي تتأثر بمعلمات مختلفة ؛ فقط مستوى Six Sigma يمكنه توفير الجودة المطلوبة لكل من هذه الخصائص. ويجب أن تقبل بنفسك مستوى العيب الذي أنت مستعد لتحمله.

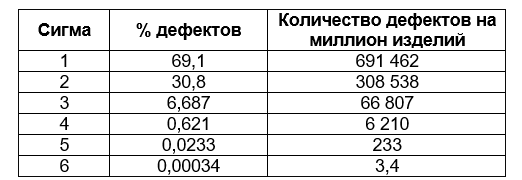

يوضح الجدول أدناه مستوى الخلل حسب المستوى في سيجما:

المستوى الإداري

يتمثل المستوى الإداري في إنشاء البنية التحتية لتنفيذ مشاريع التحسين وتطوير نظام التصنيع الهزيل ككل. على المستوى الإداري ، يتم تنسيق عمل الإدارات ، وفي هذا المستوى يتم سماع ما يسمى "صوت العميل".

"صوت العميل" - توقعات المستهلك من منتجاتك: الجودة والكمية ووقت التسليم والمعدات وغيرها من المعايير. بفضل "صوت العميل" ، سيساعدك "Lean Six Sigma" على تحسين عمليات عملك. بناءً على تحليل "أصوات العملاء" ، ستفهم ما هو على استعداد للعميل لدفعه - والباقي هو خسارتك.

أنواع الخسائر التجارية:

- الإفراط في الإنتاج. النتائج: الاستهلاك المبكر للمواد الخام ؛ مشتريات إضافية من المواد ؛ الأسهم الزائدة ، وفقدان الجودة.

- الأسهم الزائدة. النتائج: الحاجة إلى مساحة إضافية ؛ عمل إضافي ؛ احتمال الضرر وانتهاء الصلاحية ؛ الحاجة للبحث.

- النقل المفرط. النتائج: الزيادة في تكاليف الحركة - الزيادة في التكلفة الأولية ؛ احتمال تلف المنتج أثناء النقل.

- حركة مفرطة. النتائج: انخفاض الإنتاجية. زيادة احتمال الإصابة.

- التوقف والانتظار. النتائج: انخفاض الإنتاجية. زيادة في التكلفة.

- المعالجة المفرطة. النتائج: انخفاض الإنتاجية. زيادة في التكلفة.

- العيوب والقضاء عليها. النتائج: انخفاض الإنتاجية. زيادة في التكلفة.

- الإمكانات غير المستخدمة للعمال. النتائج: تخفيض الموظفين. انخفاض الأداء.

مقدمة من Lean Six Sigma على المستوى الإداري هي نوع منفصل من فن معقد من التوازن على شفا. الشيء الرئيسي هو عدم التقدم بعيدًا ، أو تقديم هذه الممارسة أو تلك ، خاصةً أن المديرين "الفعالين" غالبًا ما يذهبون إلى أبعد من ذلك مع إدخال 5S: إنهم يغيرون مساحة العمل بحيث يصبح من المستحيل العمل فيها. على سبيل المثال: في إحدى الشركات ، قابلت غرامات لعدم الامتثال للقواعد ، والتي من المستحيل فعليًا اتباعها خلال اليوم:

- مكان العمل: جدول إصلاح أجهزة التوازن الهيدروليكي.

- المتطلبات: نقص الأدوات والسوائل العاملة على الأرض وعلى سطح المكتب.

بادئ ذي بدء ، ستقوم أنت ، كقائد ، بإنشاء البنية التحتية الأساسية التي تسمح لك بتنفيذ التخطيط الاستراتيجي لتطوير التصنيع الهزيل في عملك:

1. من الضروري تكوين أهداف واستراتيجيات العمل بناءً على الظروف الحالية والمطلوبة.

2. إنشاء هيكل من شأنه أن يشارك في تطوير التصنيع العجاف ، وهي:

- ستضع استراتيجية لتنفيذ وتطوير التصنيع اللين ، بما في ذلك منهجية ونظام تدريب للموظفين ؛

- توحيد كفاءات الموظفين الجديدة ؛

- تطوير وتنفيذ نظام لرصد وتقييم تحقيق الأهداف ؛

- سوف تطوير عنصر تحفيزي وإعلامي لجميع الموظفين.

بعد إنشاء البنية التحتية ، تحتاج إلى الانتقال إلى صياغة أهداف لمشاريع التحسين القادمة في عملك. في تحديد الأهداف ، يمكن أن تكون الأدوات مثل مصفوفة القرارات ونمذجة الحالة المستقبلية مفيدة.

مستوى العمل

يتمثل مستوى العمل في تحقيق الأهداف المحددة على المستوى الإداري. في هذا المستوى ، تتركز جميع الأعمال المتعلقة بتحسين العمليات التجارية.

المهمة الأساسية لمستوى العمل هي تقليل تباين العملية. تدرس معاهد الفنون التطبيقية في اتحاد الجمهوريات الاشتراكية السوفياتية: بغض النظر عن مدى سوء العملية ، فإن الشيء الرئيسي هو أنها مستقرة! فقط بعد تثبيت العملية يمكننا التحدث عن تحسينها.

قبل تحديد الأهداف لمستوى العمل ، تحتاج إلى التأكد من أمرين فقط:

- العملية مستقرة. مستقرة جيدة ، سيئة مستقرة - لا يهم. يجب عليك ، مع احتمال 99.9 ٪ ، الإجابة على السؤال: ماذا سيحدث لهذه العملية عندما تتغير هذه المعلمة؟

- يتم تنفيذ التعليمات الحالية بشكل كامل. معظم المشاكل في روسيا هي أن أحدا لم يفتح التعليمات. كجزء من عمليات تجاوز الإنتاج ، عند تنفيذ المشاريع في المؤسسات المعدنية ، أطلب منك أن تبين لي التعليمات: التكنولوجية والعاملين. أولاً وقبل كل شيء ، أنظر إلى مظهر التعليمات - في مصنع للمعادن ، لا يمكن أن تكون التعليمات نظيفة تمامًا. إذا كنت "راضية" عن مظهرها ، أطلب بالفعل معرفة اللحظات الحرجة للتكنولوجيا. خلال إحدى جولاتي في ورشة الإنتاج ، طلبت من كبير العمال أن يعطيني تعليماته التكنولوجية ، وأتخيل دهشتي عندما تلقيني تعليمة مختومة لم يكتشفها أحد بعد نصف عام من إصدارها.

إذا كنت متأكدًا من تنفيذ هاتين النقطتين بالكامل ، فيمكنك المتابعة بأمان لتحديد أهداف المشروع.

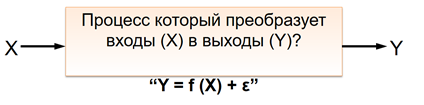

تركز منهجية Lean 6 Sigma على منهج العملية. كل شيء يبدأ بمعادلة بسيطة مألوفة من المدرسة:

حيث

X - مدخلات العملية: إعدادات للعاملين والمواد والكهرباء والمياه وهلم جرا ؛

Y - الخروج من العملية ، ونتيجتها ؛

f هي وظيفة تحول كل المدخلات إلى نتيجة ؛

ε هو الخطأ الذي نتركه لأنفسنا: عدم اليقين بشأن قدرة العملية على الحصول على النتيجة المرجوة (قد تكمن النتيجة المرغوبة في القدرات المادية للجهاز) ، بالإضافة إلى عدم اليقين بشأن قدرتنا على قياس مدخلات X بشكل كاف.

قد ينشأ خطأ بسبب خطأنا ، وكذلك بسبب العملية نفسها.

كقاعدة عامة ، في "Lean 6 Sigma" ، يتم تعيين الخطأ عند 5٪. يتم تحويل المدخلات إلى مخرجات عن طريق إجراء عملية. مهمتك هي أن تفهم كيف يؤثر تغيير المدخلات على الخروج من العملية. من الضروري تحليل كل نتيجة من خلال منظور مجموع المدخلات والمعالجة والخطأ. وإذا كنت تستطيع أن تفهم كيف يرتبط كل هذا - يمكنك تحسين العملية.

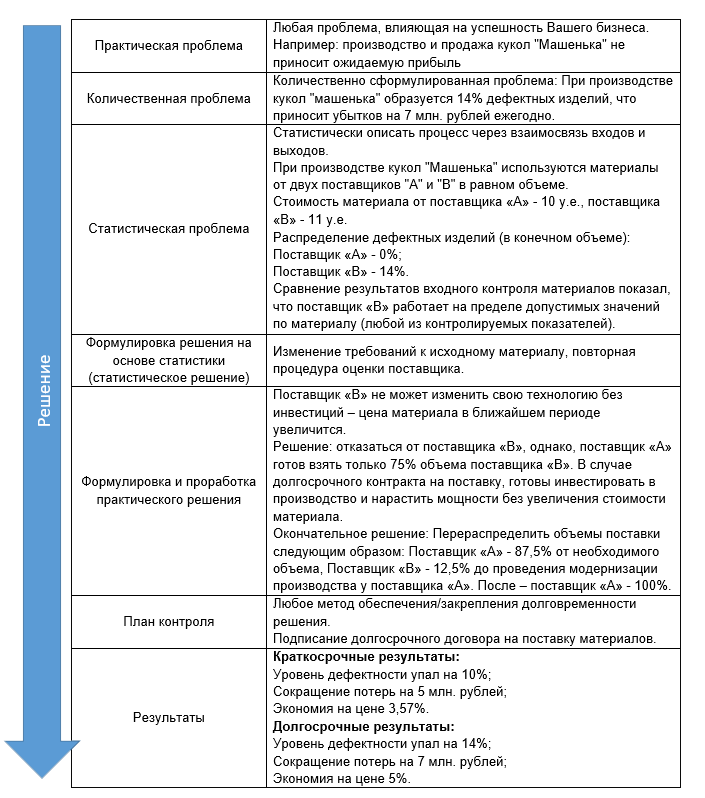

يبدأ المشروع كنوع من المشاكل العملية التي تحتاج إلى تحديد كمي. بعد التعبير عن علاقة المدخلات والمخرجات إحصائياً ، بناءً على تطوير حل إحصائي. بشكل تخطيطي ، يبدو كما يلي:

في تنفيذ مشاريع Lean 6 Sigma ، كقاعدة عامة ، يتم استخدام الأنظمة والأدوات والمناهج التالية:

- 5S ؛

- DMAIC ؛

- TPM ؛

- SMED.

5S

5S هو نظام لخلق بيئة عمل عالية الجودة ومتكاملة تستخدم لزيادة مستوى سلامة العمل وإنتاجية العمل وجودة نتائجها. حصل النظام على اسمه من الأحرف الأولى من خمس كلمات يابانية:

سيري - الفرز.

سيتون - منهجية.

Seiso - التنظيف المنتظم.

Seiketsu - توحيد.

شيتسوكي - الكمال (الامتثال).

التيارات الغربية العصرية تكمل 5S بمفهوم "السلامة" وتسمية النظام 5S + 1. من المقبول عمومًا أن نظام 5S نشأ في اليابان ، ومع ذلك ، A.K. غاستيف والاتحاد السوفياتي في مجال التنظيم العلمي للعمل.

كجزء من العمل على 5S ، من الضروري تنفيذ 5 خطوات متتالية بعد النتائج ، حيث سيزيد مكان عملك من كفاءة عملك.

TPM

الصيانة الإنتاجية الشاملة (TPM) هي طريقة لإدارة المعدات طوال دورة حياتها بأكملها ، وتهدف إلى منع الأعطال في تشغيلها وتقليل تكلفة الصيانة. ينطوي هذا النهج على أن مسؤولية صيانة المعدات في حالة جيدة تقع على عاتق جميع الموظفين ، بما في ذلك المشغلين والميكانيكيين والمديرين والمهندسين. TPM هو نظام يوفر مزيجًا مثاليًا من الاستخدام الفعال لمرافق الإنتاج وتكلفة الحفاظ عليها في حالة صالحة للعمل من خلال تقليل الأعطال ووقت التوقف عن العمل ، بالإضافة إلى زيادة الإنتاجية وتحسين المعدات.

الغرض من تطبيق TPM هو القضاء على الخسائر:

- فشل المعدات

- تعديل عالية وأوقات التكيف

- الخمول والأعطال الطفيفة

- انخفاض في السرعة (السرعة) في تشغيل المعدات

- أجزاء معيبة

- خسائر أثناء تشغيل المعدات.

SMED

SMED (تبادل دقيقة واحدة من وفاة) - التحول السريع. واحدة من العديد من طرق التصنيع الخفيفة ، والتي هي وسيلة لخفض التكاليف والخسائر عند تغيير المعدات وإعادة تجهيزها. إنها مجموعة من الأساليب النظرية والعملية التي يمكن أن تقلل من وقت عمليات الضبط وإعادة ضبط المعدات. في البداية ، تم تطوير هذا النظام من أجل تحسين عمليات استبدال القوالب وإعادة ضبط المعدات ذات الصلة ، ولكن يمكن تطبيق مبادئ "التعديل السريع" على جميع أنواع العمليات. مثال صارخ على SMED هو نقطة توقف الصيغة 1.

DMAIC

DMAIC (اختصار للغة الإنجليزية. تحديد ، قياس ، تحليل ، تحسين ، تحكم - تعريف ، قياس ، تحليل ، تحسين ، تحكم) - مقاربة لحل ثابت للمشاكل ، تحسين العمليات التجارية المستخدمة في إدارة الإنتاج. نهج واحد المستخدمة في منهجية ستة سيغما. وفقًا لـ DMAIC ، يجب أن يمر حل كل مهمة لتحسين العملية أو التخلص من المشكلة عبر المراحل التالية: تحديد (تحديد) ، قياس (قياس) ، تحليل (تحليل) ، تحسين (تحسين) والتحكم (تحكم) ، لكل مرحلة من المراحل في النهج ما يجب القيام به في كل مرحلة. يُعتقد أن مثل هذا التسلسل يوفر منهجًا منظمًا يتيح لك الانتقال من تحديد جوهر المشكلة إلى تطبيق حلول التحسين باستخدام أفضل الممارسات.

يستند DMAIC ، مثل معظم منهجيات التحسين ، إلى دورة Deming - PDCA (اختصار لخطة اللغة الإنجليزية ، القيام ، الاختيار ، التصرف).

في اللغة الروسية ، يتم قبول التماثلية المختصرة DMAIC - OIASK بشكل عام: التعريف - القياس - التحليل - التحسين - التحكم.

في المرحلة الأولى - تحديد - من الضروري تحديد العملاء ، ومبرر المشروع ، والنطاق والغرض والإطار الزمني للمشروع.

في مرحلة القياس ، يتم تحديد مقاييس المشروع الأساسية وموثوقية مصدر البيانات والحالة الحالية للعملية.

مرحلة التحليل هي دراسة إمكانيات العملية وأسباب المشكلة والمخاطر المحتملة.

في مرحلة التحسين ، يتم تعديل العمليات والأنظمة والتحلل الهيكلي للعمل.

تم تصميم المرحلة الأخيرة - التحكم - لدعم تغييرات العملية وإعداد التقارير وإغلاق المشروع.

هذا كل شيء ، إذا كان شخص ما مهتمًا بالفعل بتعلم كل من الأدوات والتقنيات - سأوفر المواد مجانًا تمامًا! يمكنني أيضًا القيام بمجموعة من المقالات التدريبية من 5S إلى Lean 6 Sigma هنا.