في الجزء الأول تحدثت عن مفهوم المشروع. في الجزء الثاني ، نقوم بتحليل تصميم روبوت MIRO بالعظام (العديد من الصور).

في البداية أقول شكراً لكم جميعاً على أفكاركم ودعمكم بعد النشر الأول ! يستغرق الأمر بعض الوقت لإنشاء تنسيق دعم مشروع مشترك. لذلك ، كل من قرر الانضمام ، أطلب منك أن تعطيني القليل هذه المرة - قريباً سيكون كل شيء!جدول المحتويات:

الجزء 1 ،

الجزء 2 ،

الجزء 3 ،

الجزء 4 ،

الجزء 5 .

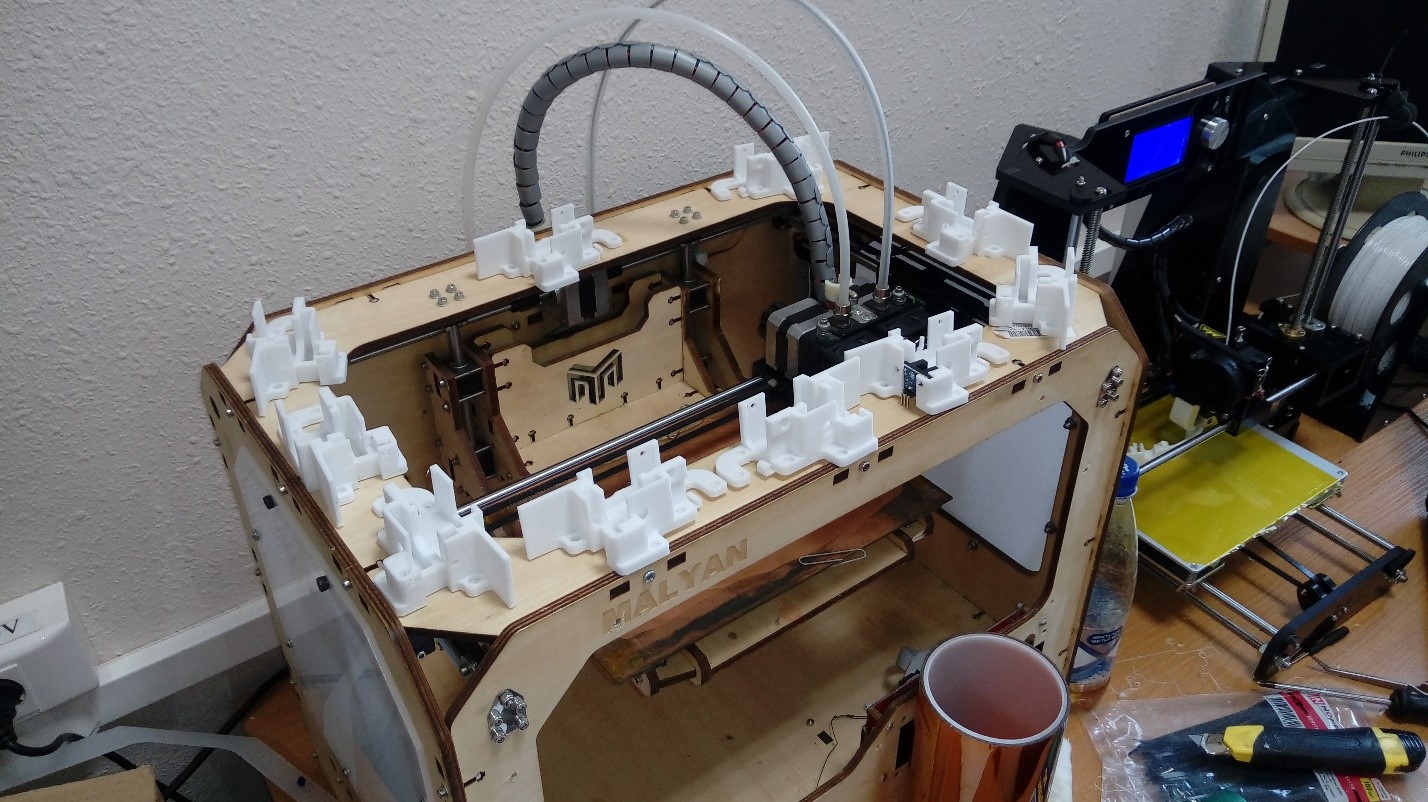

كما ذكرت في الجزء الأول ، كانت الإصدارات القديمة من MIRO خالية عملياً من الأجزاء البلاستيكية المصنوعة باستخدام طابعة ثلاثية الأبعاد ، وكانت مصنوعة بالكامل تقريبًا من مواد الألواح بالليزر. تم استخدام الاكريليك والخشب الرقائقي. زائد ، هناك واحد فقط - الرخص النسبي للأحزاب الصغيرة. حسنا ، سرعة عالية نسبيا لإنتاج المنتجات نفسها. لكن خلال العملية ، اضطررت إلى الابتعاد عن هذا النهج. الأسباب الرئيسية هي أن الأجزاء التي تم تجميعها من مواد الألواح ، والسحابات غير دقيقة وغير موثوقة ، وتحمل مجموعة طويلة مع مجموعة من الأدوات الصغيرة ، وغسالات ، والأقفال. الهيكل كله يفتقر إلى شعور لطيف "بهدم". نعم ، والكثير من القيود على الشكل والهندسة. مع الطباعة ثلاثية الأبعاد ، كل شيء أبسط بكثير.

أحد المتطلبات الرئيسية في تصميم العلبة ، حددت بساطة الطباعة - إن أمكن ، يجب طباعة تفاصيل العلبة دون أي دعم على الإطلاق. حسنا ، أو مع بعض الدعم بسيط جدا. بحيث كان كل شيء صادقًا - يمكنني طباعة روبوت ممتاز على ANET A6 الرخيص لدينا مباشرة من خارج الصندوق ، كما يقولون.

كل التصميم يتم في Autodesk Fusion 360.

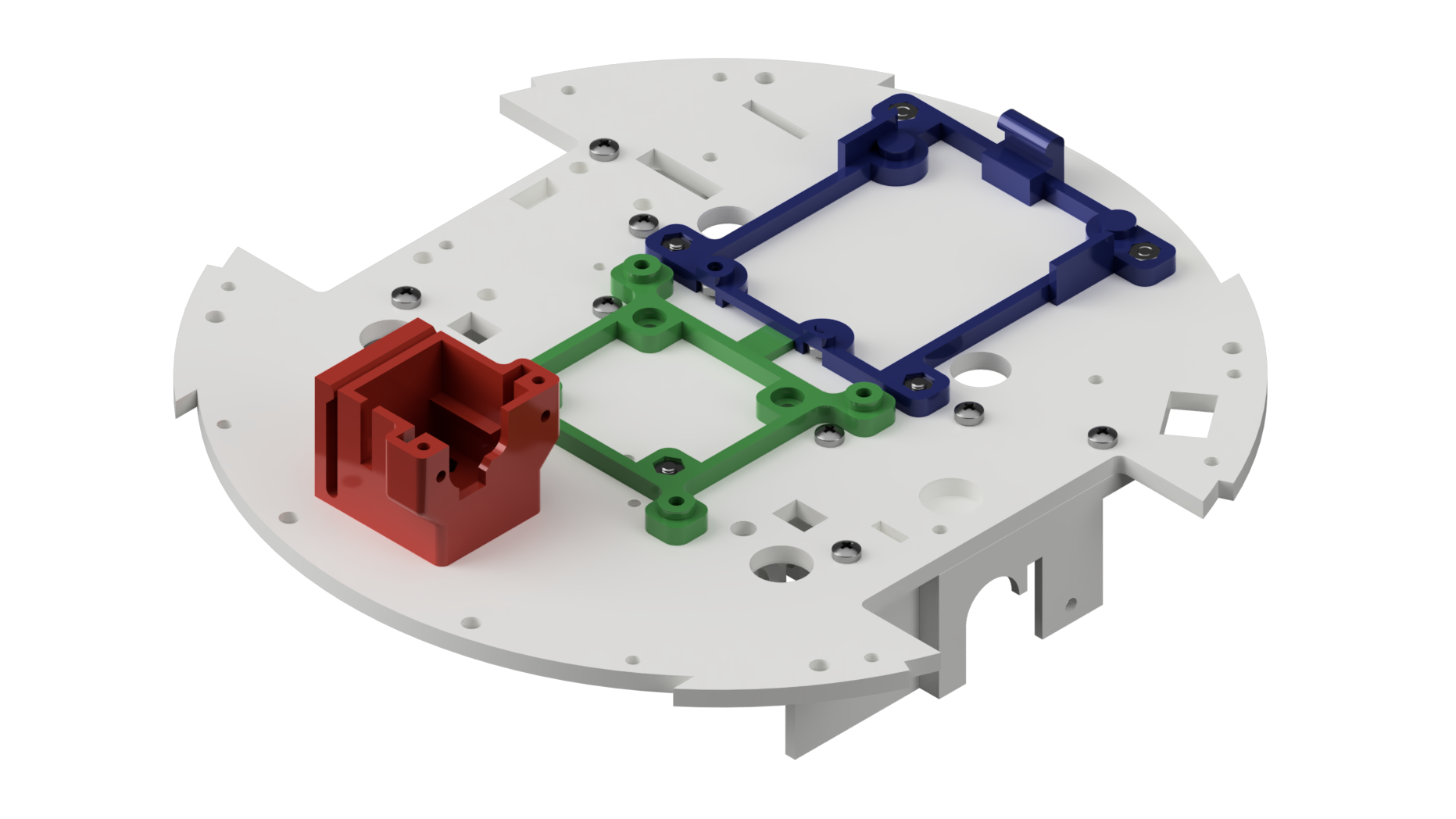

يتكون الروبوت من العديد من أجزاء الجسم ، والتي يمكن تقسيمها بشكل مشروط إلى ثلاث مجموعات:

- مجموعة من الأجزاء التي أدلى بها تكنولوجيا الطباعة 3D

- مجموعة من الأجزاء التي يتم إجراؤها بواسطة تقنية القطع بالليزر

- المنتجات التسلسلية.

الاتفاقية هنا هي أن المقصود هو الطريقة الأكثر وضوحا لتصنيع الأجزاء. ولكن لا أحد يزعج لطباعة تفاصيل المجموعة الثانية على الطابعة.

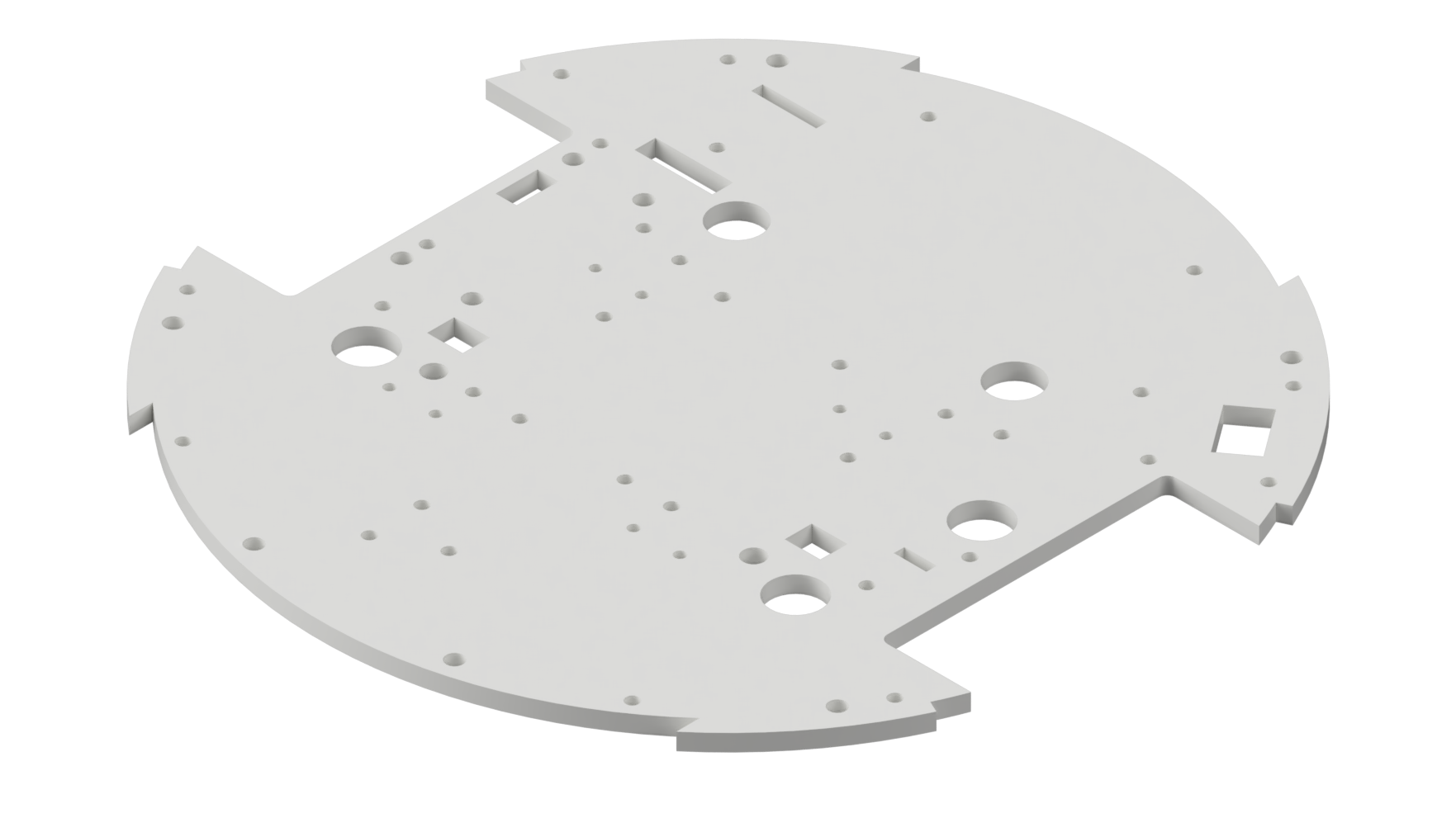

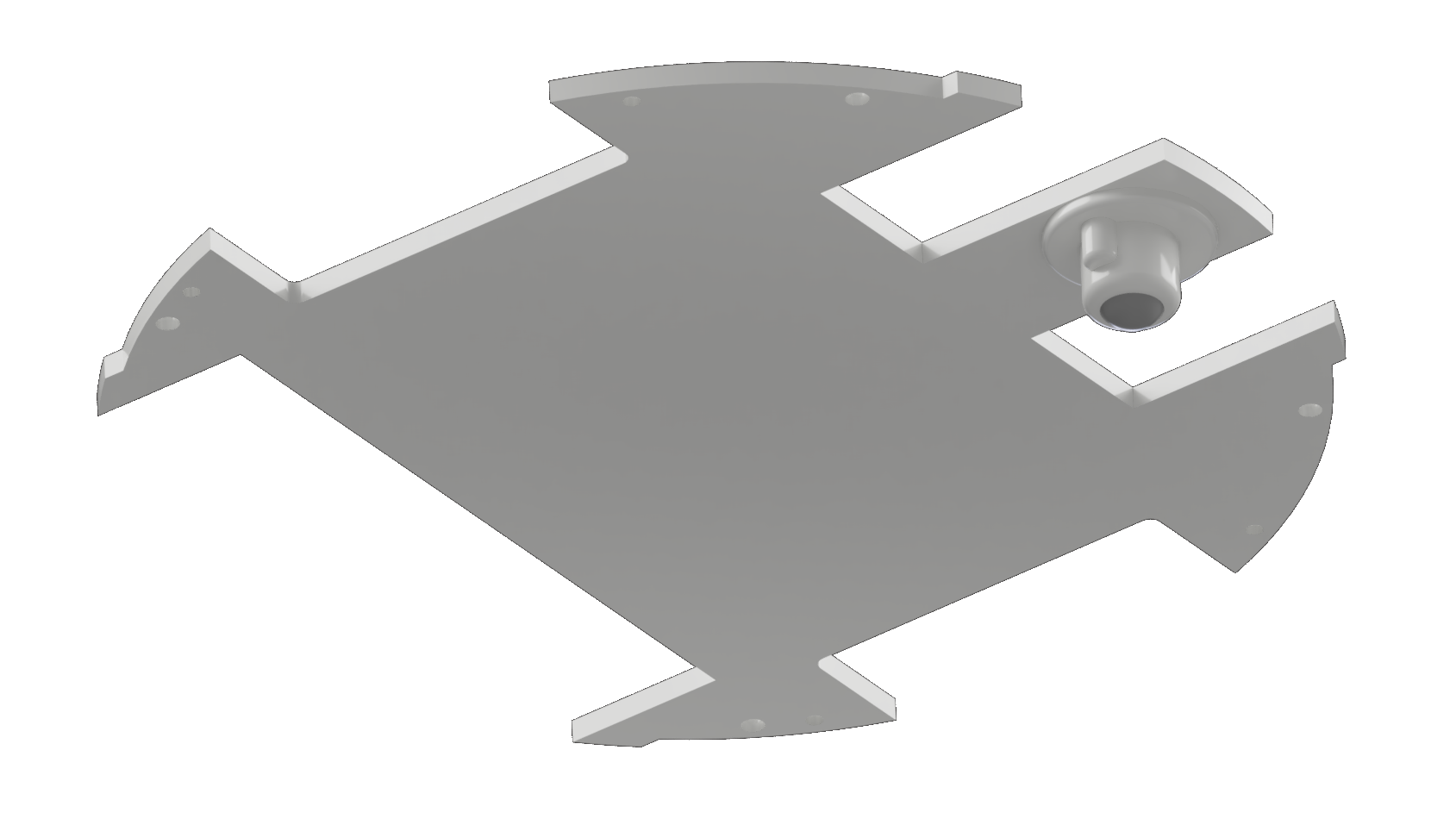

لذلك ، يتجمع الروبوت حول منصة مركزية مصنوعة من الخشب الرقائقي 4 مم (المجموعة 2). لأن يوجد في هذا الجزء الكثير من الثقوب والفتحات ، وهو الناقل نفسه ، لا ينصح باستخدام الأكريليك لإنتاجه - إنه هش للغاية.

ترتبط جميع الأجزاء تقريبًا بواسطة براغي ذات أطوال مختلفة وصواميل M3. وفقط لوحات التثبيت لديك لاستخدام M2.5. تحتوي الأجزاء المطبوعة على تجاويف للضغط على المكسرات (الطعم الضيق).

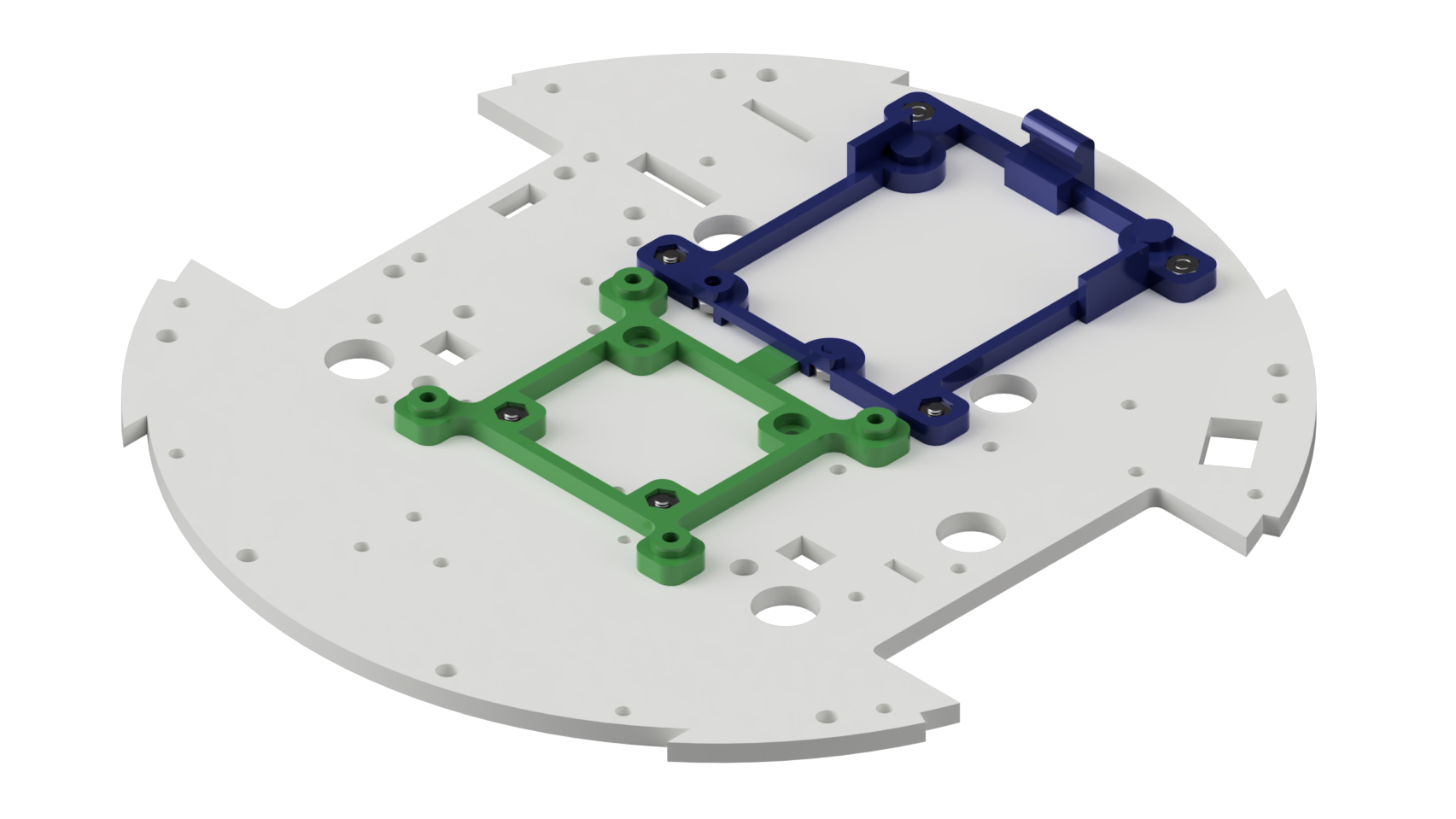

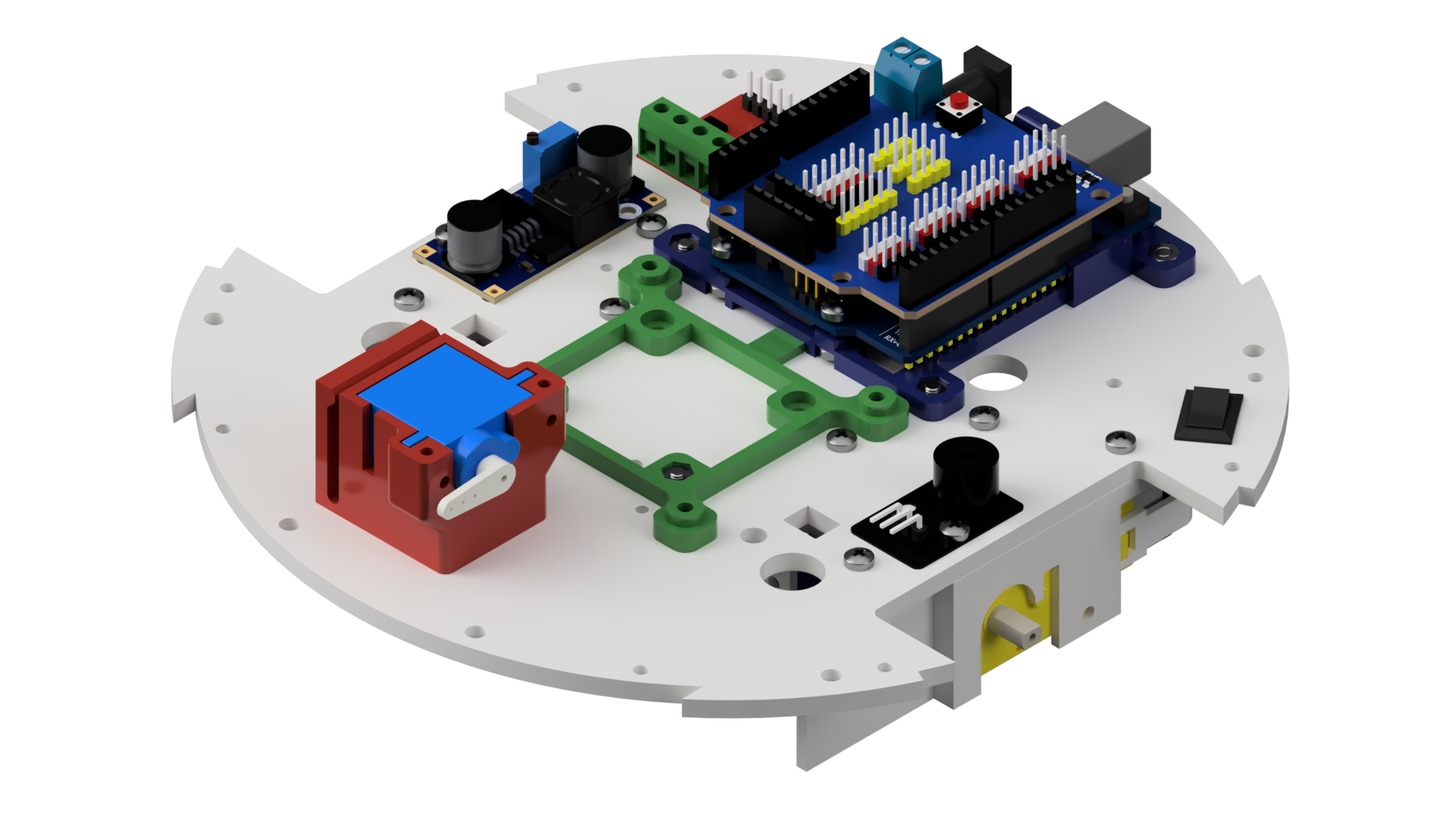

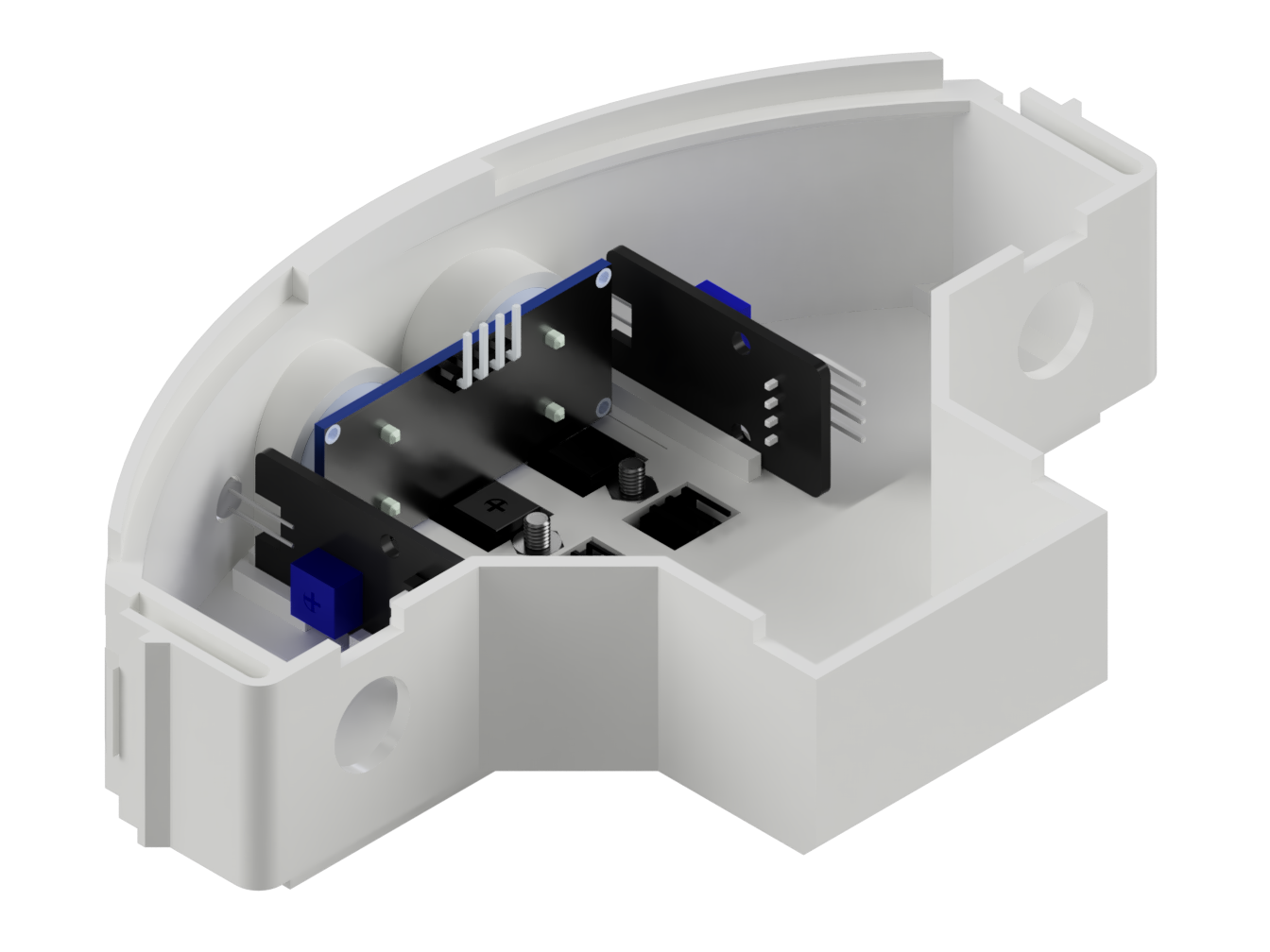

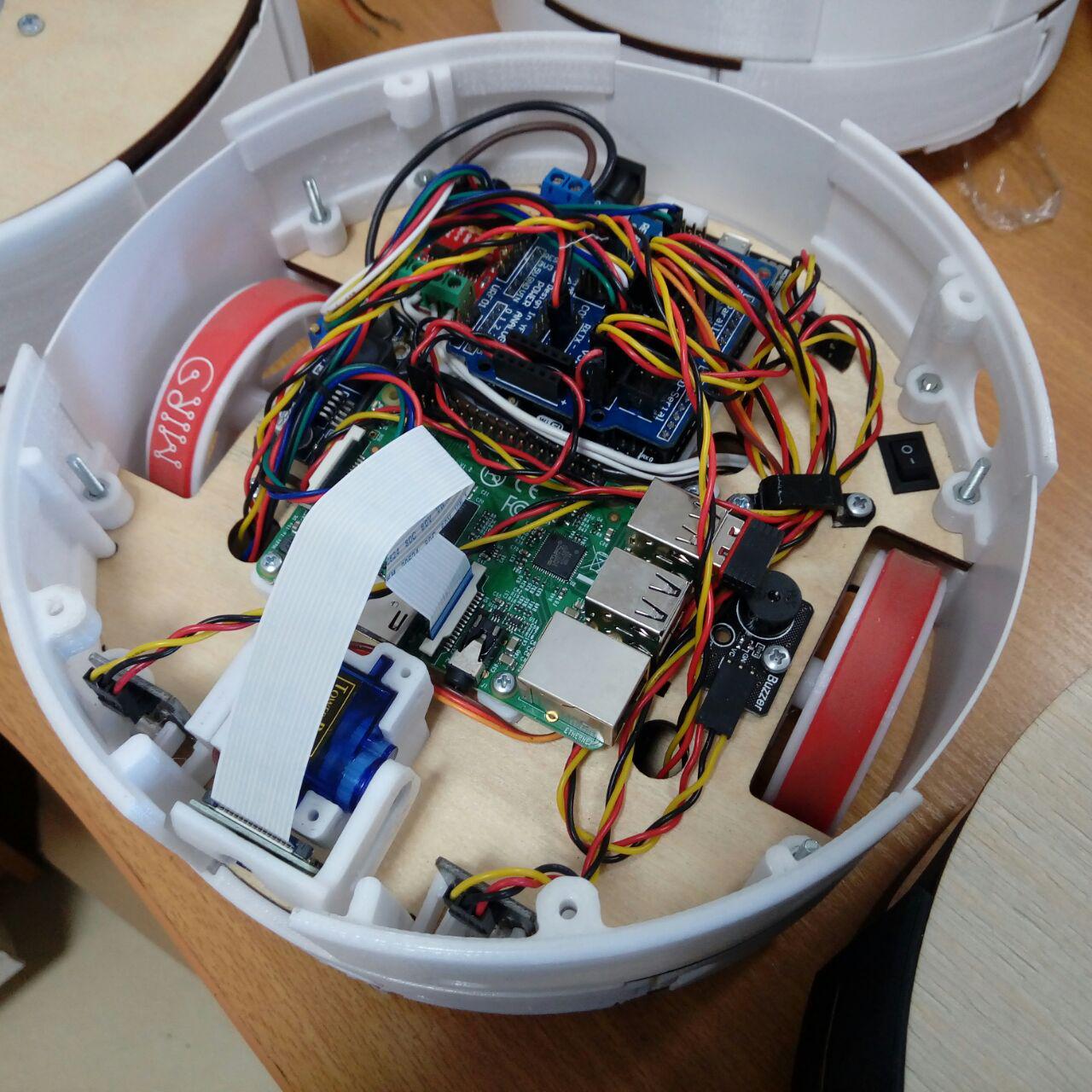

في الجزء العلوي من المنصة يتم إرفاق ركائز (المجموعة 1) لألواح الدوائر المطبوعة: ARDUINO و Raspberry Pi.

تتيح لك هذه الركائز ، بالإضافة إلى تجاويف إضافية للمكسرات في حوامل علب تروس المحرك ، الإزالة من الروبوت واستبدال أي جهاز تحكم وسائق محرك ومنظم جهد - بكلمة تقريبًا ، جميع إلكترونيات الروبوت تقريبًا عن طريق إزالة الغطاء العلوي فقط.

يتم تثبيت الركيزة لـ Raspberry Pi على اثنين من البراغي من ناحية ، ومن ناحية أخرى يوجد علامة تبويب مدرجة في الفتحة أسفل الركيزة للوحة ARDUINO. من أسفل ، يتم الضغط على المكسرات M2.5 في الركائز لإبزيم الترباس اللاحق للوحات المقابلة.

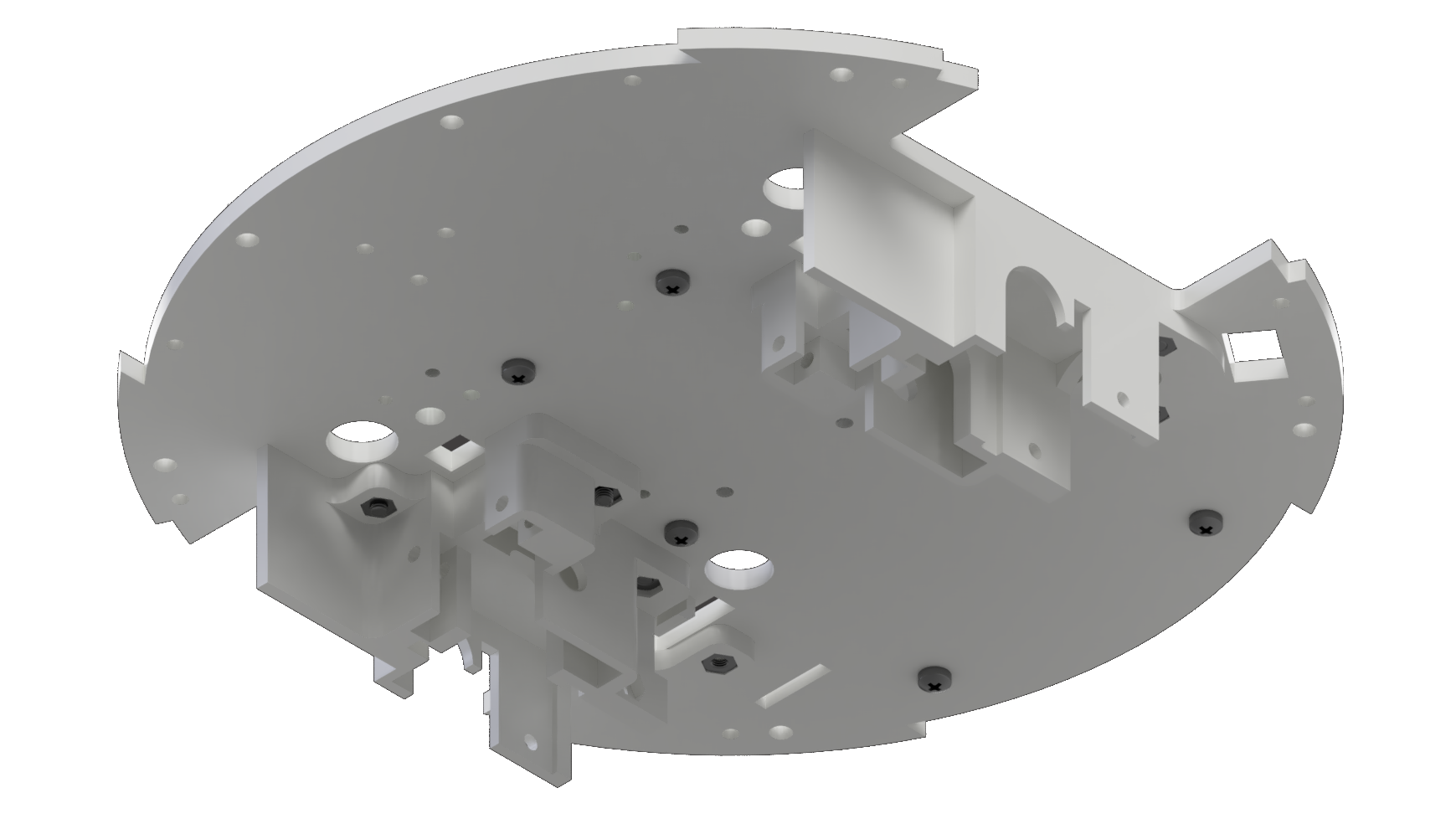

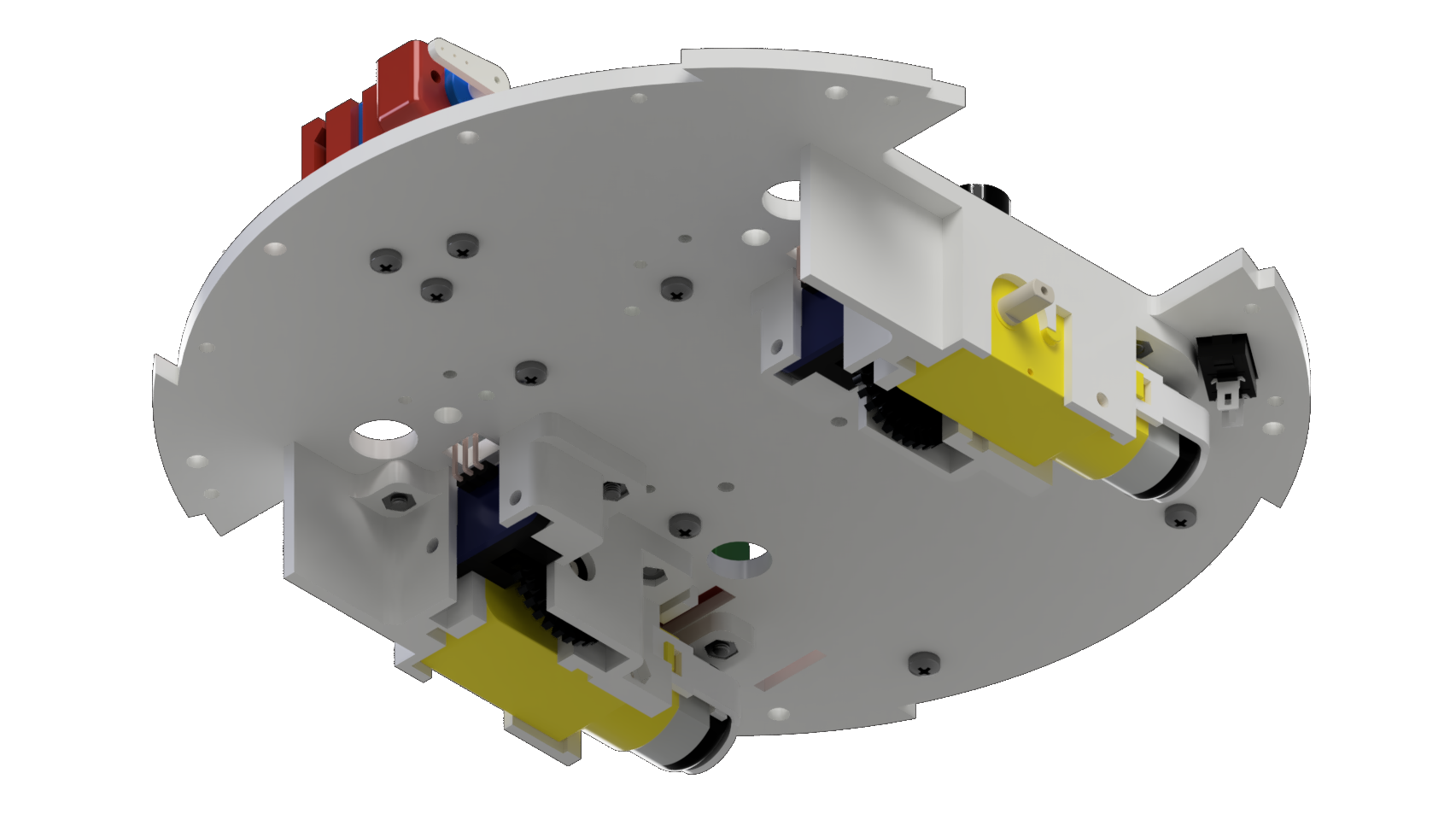

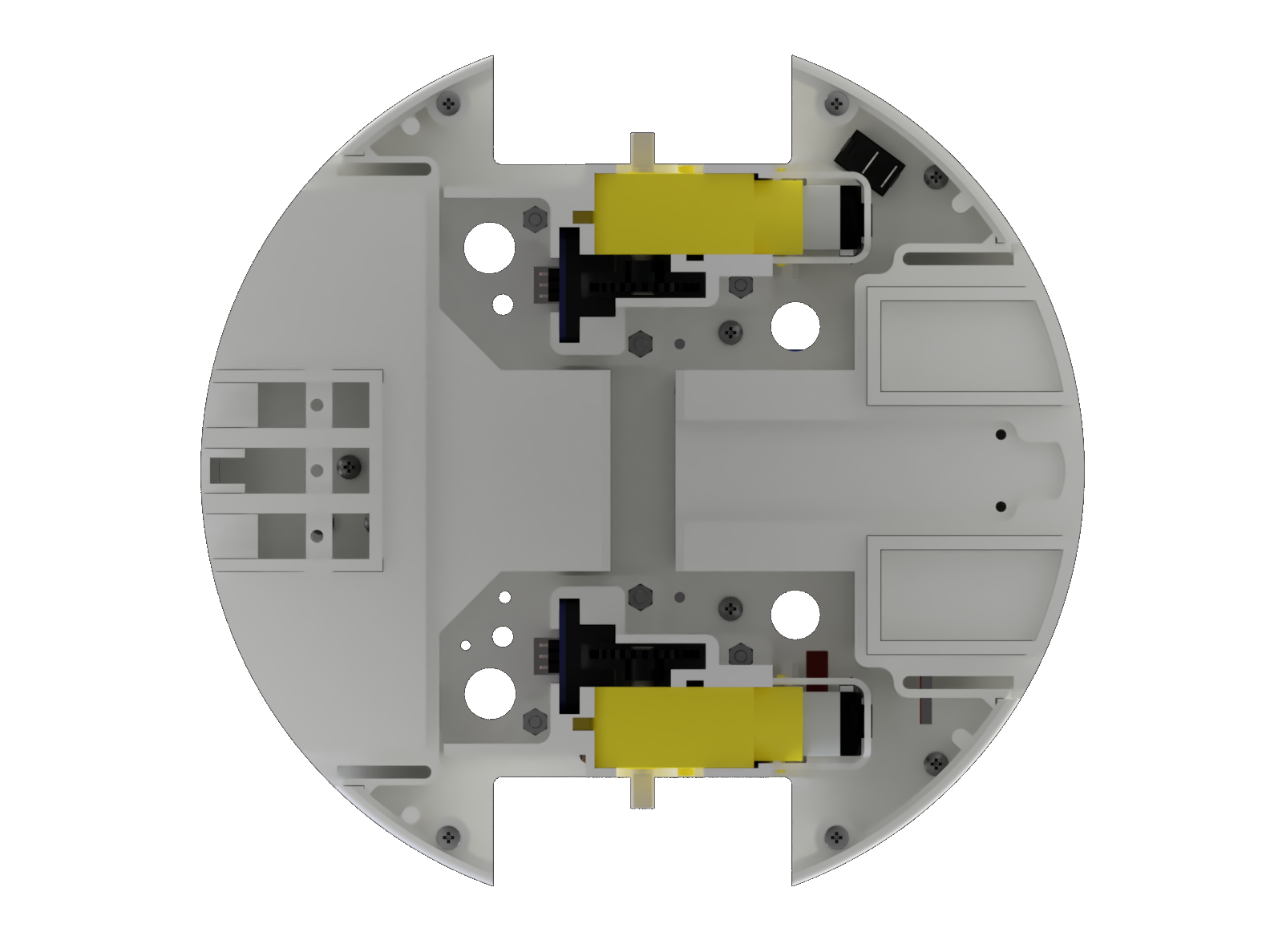

يوجد أسفل المنصة المركزية حوامل مثبتة (المجموعة 1) لمحركات التروس وتشفير الفتحات الضوئية.

أمام ثلاثة مسامير تثبيت جزء آخر من المجموعة 1 - حامل الكاميرا المؤازرة.

من حيث المبدأ ، في هذه المرحلة ، يمكنك البدء في تركيب الإلكترونيات. لا تظهر لوحة Raspberry Pi في العرض ، لأنها سقطت في مكان ما من المشروع ، ولكنها موجودة على ركيزة خضراء. تظهر بطاقة التوسيع أيضًا على أنها "بعض" - كما أشرت في

المقالة الأولى - يمكن تنفيذ "السندوتش" بطرق مختلفة (إما ARDUINO UNO وبطاقة التوسعة مع ESP8266 وموصلات بثلاثة دبوس في الأعلى أو بطاقة ARDUINO + WiFi وبطاقة التوسيع متشابهة واحد في الصورة).

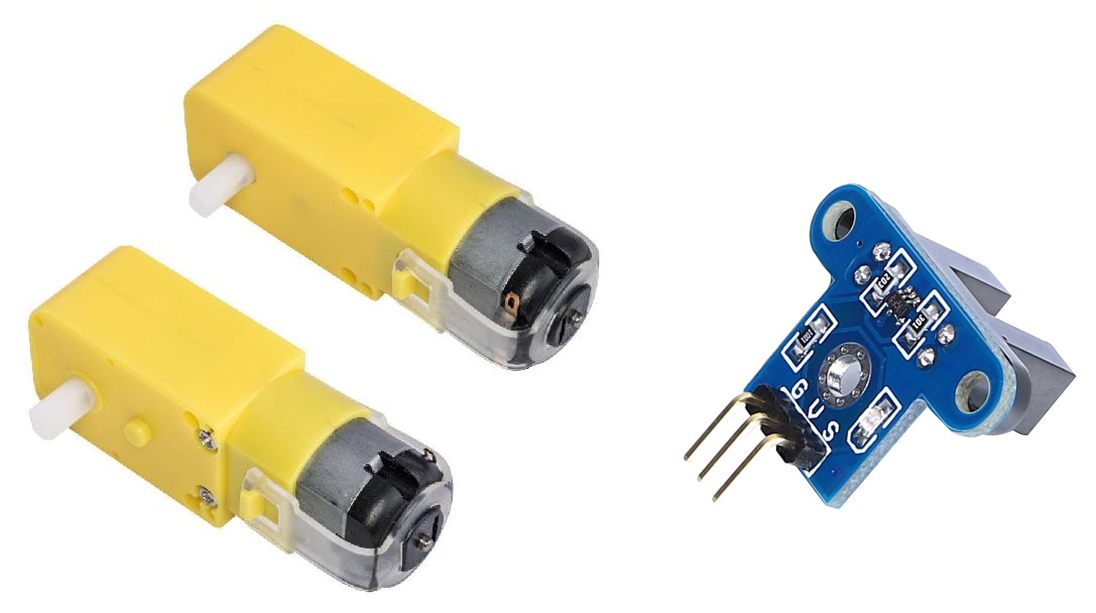

كما ترون ، تستخدم MIRO المحركات "الصفراء" الرخيصة المعتادة. هذا هو واحد من الحلول الوسط الأكثر إثارة للاشمئزاز في ميكانيكا المشروع. فهي غير موثوق بها ، فهي صاخبة. لكنها معقولة. بادئ ذي بدء ، حسب توفرها في أي زاوية. بالإضافة إلى ذلك ، كما هو معروف ، يتم توصيل أجهزة التشفير ذات الشقوق بسهولة إليهم بعد صندوق التروس. ومع الأخذ في الاعتبار حقيقة أن الإشارة من أجهزة التشفير قد تمت مقاطعتها بواسطة جهاز ATMEGA328 البسيط ، مرة أخرى وبأسعار معقولة ، فهذا هو ما تحتاجه. بعض المحركات ذات التشفير إلى علبة التروس "وضع" هذه الشريحة على الفور. بشكل عام ، فإن قرار استخدام هذه المحركات المعينة هو حل وسط مؤلم. ولكن في MIRO ، بذلنا كل ما في وسعنا لتحسين خصائصها التشغيلية قليلاً - يتصاعد المحرك بإحكام على هذه المحركات من جميع الجوانب ، مما يقلل من المحاذاة المعتادة للعجلات للمجموعات الصينية ورد فعل عنيف إضافي بسبب عدم كفاية حالة صندوق التروس. يتم إدراج أجهزة التشفير ، كما في الصورة ، ببساطة في أخاديد الجزء المطبوع من حامل المحرك.

بعد ذلك ، يتم إرفاق 8 أجزاء مطبوعة من جدران الغلاف الخارجي (المجموعة 1) بالمنصة: 4 من أعلى و 4 من أسفل.

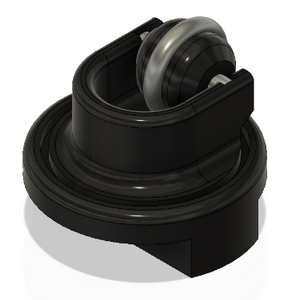

من أسفل ، يتم إغلاق كل شيء بواسطة غطاء (المجموعة 2) ، حيث يتم تثبيت عجلة الدعم الخلفية من خلال المباعد الفاصل (المجموعة 1). عجلة الفارس - القياسية ، على نطاق واسع ، بحثت عن "3PI N20 UNIVERSAL BALL WHEEL".

مشكلة كبيرة إلى حد ما ، كما اتضح ، كانت العثور على عجلة دعم عادية لروبوت صغير. تحتوي جميع عجلات الكرة على ناقص واحد - كرة صلبة يتم من خلالها نقل جميع الاهتزازات الناتجة عن الحركة إلى جسم الروبوت. والعجلات مع المحور هي أيضا كل من البلاستيك. لقد طورنا حتى عجلة MIRO الخاصة بنا على محور - بمدى حلقة O قياسية الحجم. لكن مشروعه لم يتم تحميله بشكل طبيعي. ليس من السهل التصنيع ، لأنه يستخدم محامل مصغرة في آن واحد. إنها سهلة الطلب من الصين ، لكنها بالتأكيد غير متوفرة في متناول اليد. ولكن نوعية حركة الروبوت ، يشعر MIRO مع هذه العجلة مختلفة تمامًا - يتحرك الروبوت بهدوء وبهدوء. الذي زار موقع

mirorobot.ru ، يمكن أن يلاحظ ذكره في المشاريع.

على اليمين واليسار ، وكذلك خلف الروبوت ، بدلاً من الأجزاء البلاستيكية المطبوعة ، يتم استخدام إدراج من البلاستيك PVC الرقيق (1 مم) (المجموعة 2). لإصلاح إدراج في جدران الغلاف الخارجي هناك الأخاديد. من خلال الإدخالات الجانبية ، يمكنك الوصول بسهولة إلى موصلات Raspberry Pi USB ومن خلال الإدخال الخلفي إلى لوحة USB ARDUINO (أو ARDUINO + WiFi) دون إزالة الغطاء العلوي للقضية.

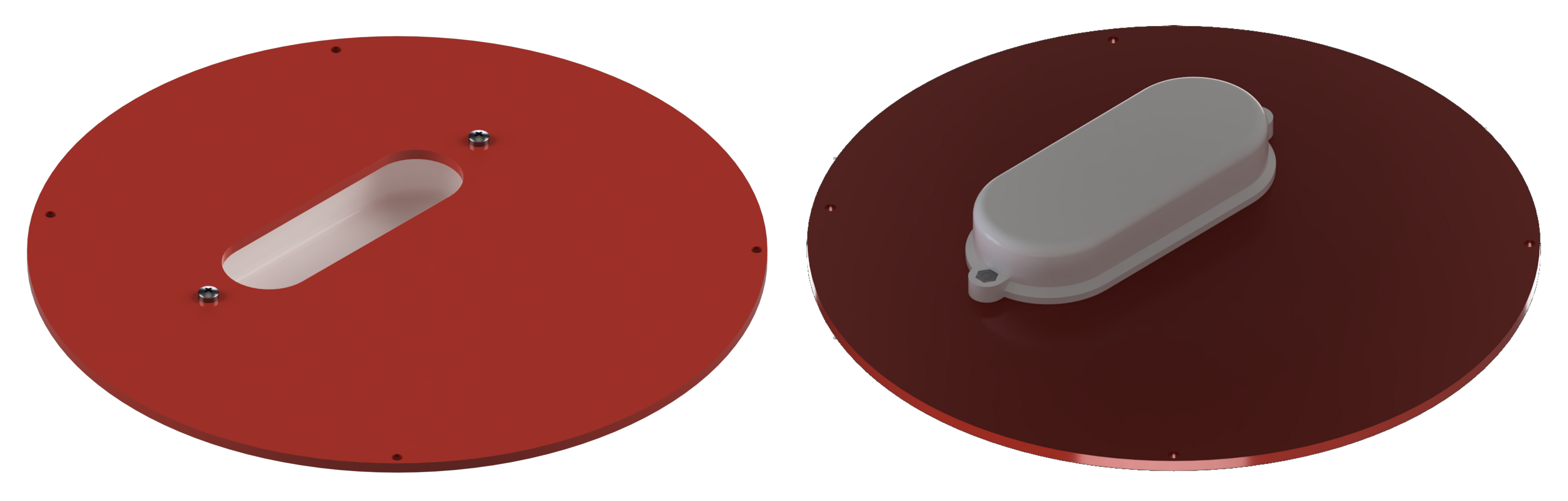

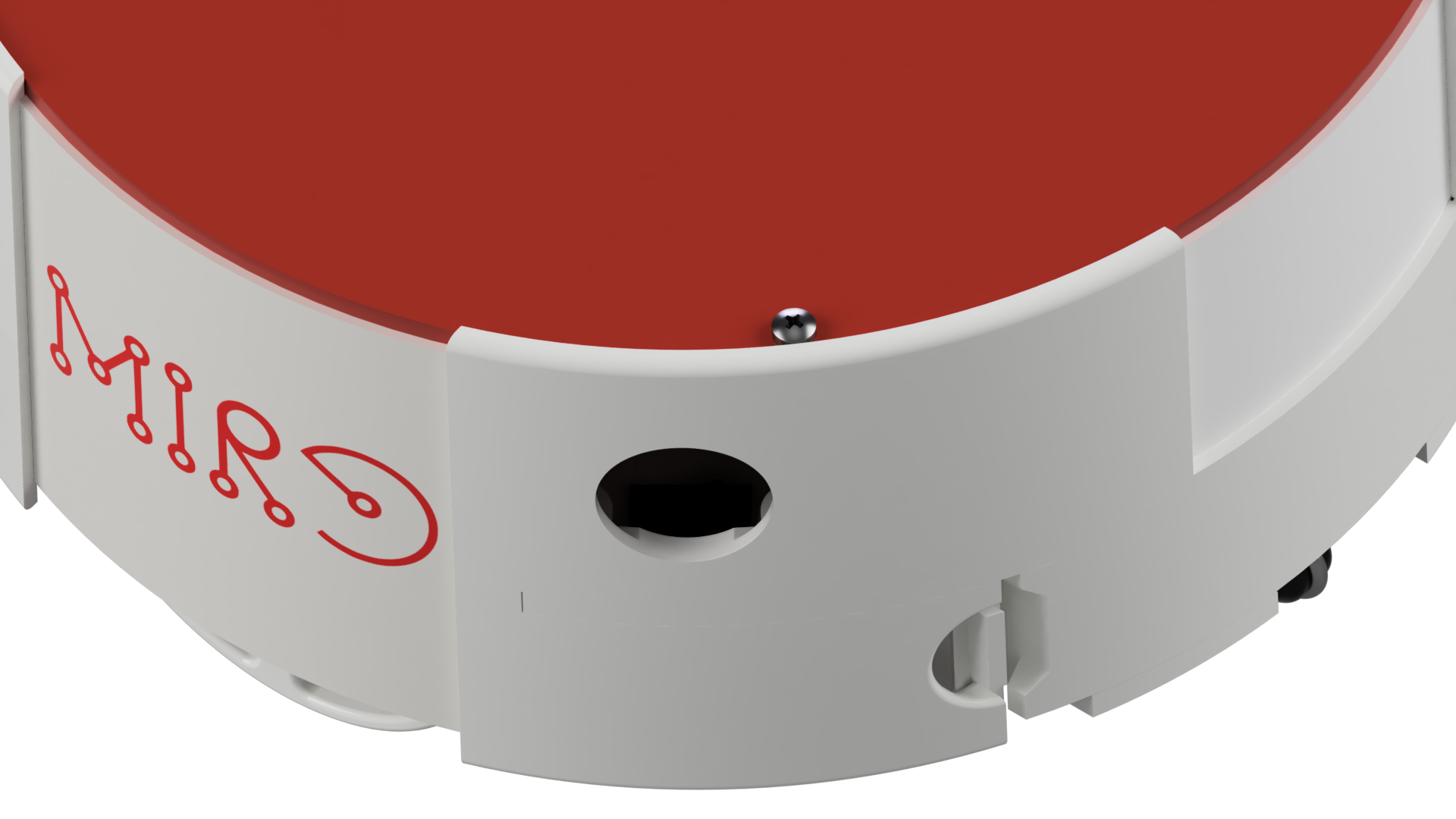

يحتوي الغطاء العلوي (المجموعة 2) على فتحة لتثبيت مقبض نقر (المجموعة 1) لحمل الروبوت.

يتم تثبيت الغطاء العلوي نفسه على الروبوت مع نفس الاتصال انسحب (انظر الرسم التوضيحي الرئيسي

للنشر الأول ).

تم تصنيع عجلات القيادة الخاصة بالروبوت باستخدام تقنية الطباعة ثلاثية الأبعاد ، جنبا إلى جنب مع قاعدة العجلة ، وهو منتج تسلسلي - سوار سيليكون (مجموعة 3) يبلغ قطرها 65 ملم. هذا هو الحجم الأكثر شيوعًا - إذا حصلت على سوار من هذا النوع من الحفلات - 90٪ يناسب ذلك. حسنًا ، أو يمكنك شرائه في شركات الإعلان التي تقوم بتصنيع وبيع مختلف المنتجات ذات العلامات التجارية ("merch").

يتم تثبيت الوحدات الأمامية والخلفية (المجموعة 1) على المقدمة والخلفية من الروبوت مع المزالج.

إليك مثال للوحدة الأمامية SENS1.

لا تغلق الوحدات الموجودة في الأعلى على الإطلاق - يتم إدراجها ببساطة على طول الأدلة الموجودة بين الغطاء السفلي والمنصة المركزية.

لإزالتها المريحة ، في تفاصيل جدران العلبة ، هناك قواطع للأصابع ، بحيث تكون مريحة لضغط المزالج وإزالة الوحدة.

يوضح الشكل بوضوح موضع الوحدات النمطية في الروبوت مع إزالة الغطاء السفلي.

توجد البطارية في الوحدة الخلفية (أصبحت الآن 18650 ، 7.4 فولت) ، لكن تم بالفعل اتخاذ قرار بزيادة طفيفة في الوحدة الخلفية لبطارية LiPo 2200-2500mAh (تم الفحص - مضمنة).

في الجدار الأيسر الخلفي من العلبة يوجد ثقب للإصبع (نعم ، نعم ، أسفل السبابة) للوصول إلى مفتاح تبديل الطاقة. تم اتخاذ هذا القرار بوعي - لم أكن أرغب في عمل مفتاح تبديل على الغطاء أو الجدار الخارجي للقضية ، وهو سهل التبديل عن طريق الخطأ.

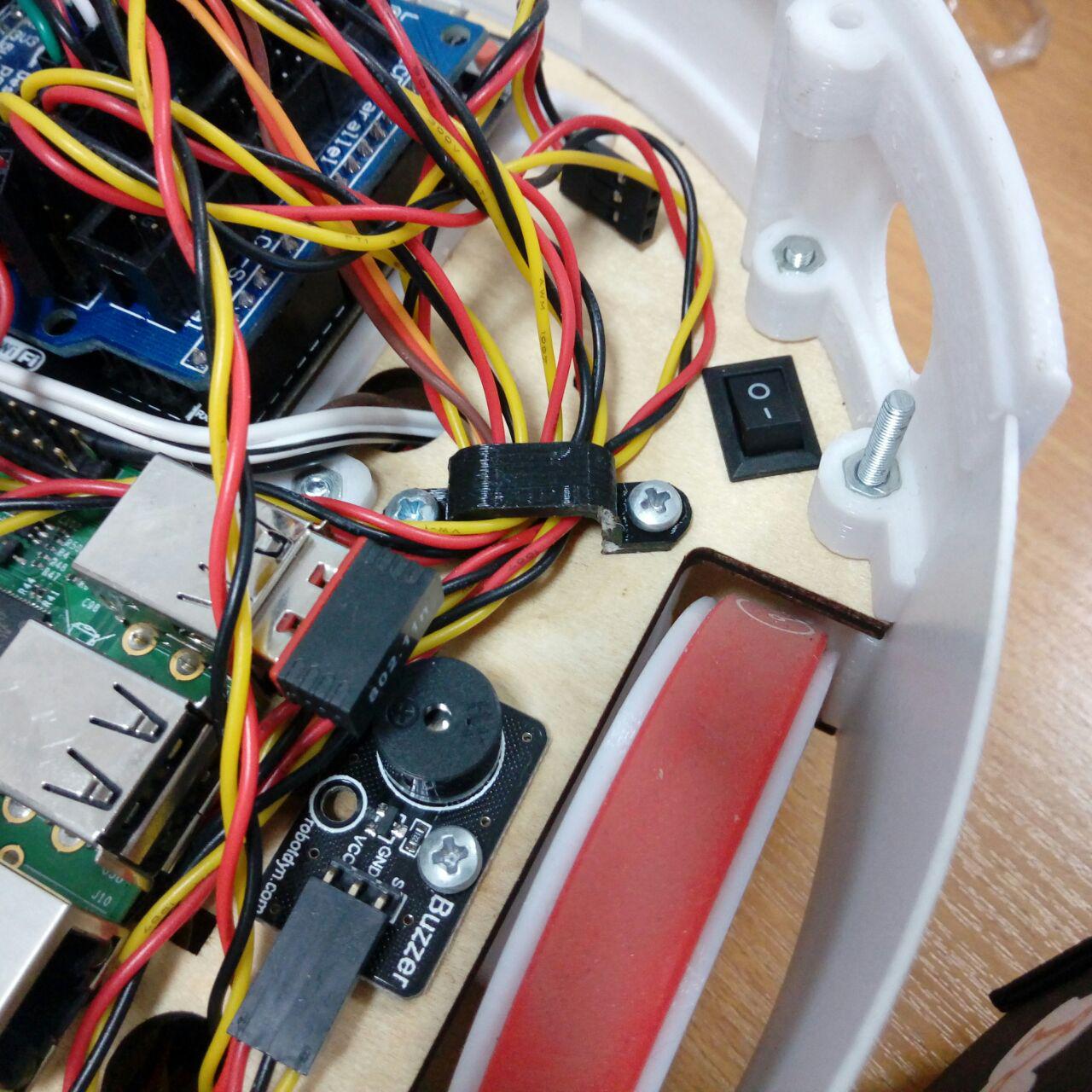

الآن حول المهام (وليس عن المشاكل ، لأنه يتم حل كل هذا). أولاً ، لا يتم عرضه على العروض ، لكن في الواقع توجد فوضى داخل الأسلاك (الصورة مرفقة).

لقد رتبنا لهم جزئياً بعض الشيء مع ذلك المقطع الأسود على اليمين ، مثبت في نفس الثقوب لتركيب المحرك الأيسر ، لكن لا يزال هناك فوضى. نحن بحاجة للتعامل مع هذا.

ثانياً ، وهذه هي المهمة المرتبطة بالواحدة الأولى ، يتم توصيل الوحدات النمطية الآن بشكل سيء إلى حد ما - حيث تتدفق الأسلاك عبر الثقوب التكنولوجية في النظام الأساسي والمباني ووحدة من كلا الطرفين على موصلات الدبوس (في حالة الوحدة الخلفية ، يتم توصيل البطارية بموصل التزاوج على الأسلاك). هذا بالتأكيد ليس جميلا.

وهنا ليس مثلك ، ولكن الحل الوحيد يوحي بنفسك - أنت بحاجة إلى اللوحة الأم الخاصة بك. على الأقل لإعادة توجيه إخراج موصلات التبديل للوحدات النمطية أسفل المنصة المركزية (داخل العلبة "الأب" ، تمسك "الأمهات" بالوحدات) - بحيث تكون الوحدات عبارة عن وحدات معزولة تمامًا مع واجهة ميكانيكية قياسية. نحن هنا نخطط للقيام بذلك. من حيث المبدأ ، لن يكون للوحة بالتأكيد أكثر من طبقتين ، لذلك سيكون الجميع قادرين على الوفاء بها في المنزل. ولدينا آلة.

منذ ستة أشهر ، كنت أقوم بتصوير فيديو يوضح عملية التجميع. منذ ذلك الحين ، تغير التصميم إلى حد ما. الأهم من ذلك ، أننا تخلينا عن المقصورة المركزية السفلية للبطارية - أدى موقعها دون ملء فعال للوحدة الخلفية إلى عدم ثبات الروبوت أثناء الفرامل. تم تحسين بيئة العمل قليلاً ، وتم تسهيل التفاصيل. ولكن لم يتم إجراء تغييرات أساسية أخرى. لذلك ، يوضح هذا الفيديو جيدًا جهاز الروبوت. والأشياء الجديدة ليست أولوية حتى الآن ، لا سيما وأن محرك الرسوم المتحركة في Fusion 360 هو عربات التي تجرها الدواب.

أتوقع السؤال عن سبب عدم طباعة القضية على الفور مع كل هذه الأجزاء من الجدران الخارجية والمنصة المركزية كجزء لا يتجزأ؟ كان هذا قرارًا صعبًا - من أجل تمكين مالكي الطابعات من صنع الروبوت ، بحجم طاولة أقل من 205 ملم في الطول والعرض. قطر الروبوت هو 201 ملم فقط. بالطبع ، يوجد في معظم الطابعات الرخيصة حتى أقل من 300 مم ، لكن لدى المستخدمين الكثير من الطابعات ذات مساحة طباعة أصغر بكثير.

لكن تفاصيل الطباعة على الطابعات الكبيرة جاهزة بالفعل وسيتم نشرها في المستقبل القريب - استخدمناها لتصميم نماذج رئيسية للصب في السيليكون.

يحتوي

المستودع أيضًا على مجموعة من الأجزاء للطباعة بتنسيق STL بسماكة الطبقة 0.2 مم مع دعامات جاهزة قابلة للإزالة بسهولة (مجلد STLwSUPPORTS). قم بإيقاف تشغيل كل الدعم في آلة التقطيع واطبع فقط على المستوى الصحيح. أين ستساعد الطائرة "اليمنى" في تحديد المستند MIRO PARTS LIST & MANUFACTURING (من نفس المستودع) ، حيث يتم عرض جميع الأجزاء في عرض متساوي القياس من أعلى / الجانب كما لو كانت مستلقية على طاولة الطباعة.

حسنا ، آمل أن أوضح أكثر أو أقل. لقد حذفت بعض الأشياء الصغيرة ، مثل الأجزاء الفردية من وحدات التوجيه وحامل الكاميرا. إذا كان هناك أماكن غريبة - الكتابة ، وسوف أضبط. حسنًا ، النقاش البناء سعيد دائمًا.

في الجزء التالي ، سنقوم بتحليل البرنامج على الجانب ESP8266.