لم يعد رقمنة الإنتاج طويلًا كونه ابتكارًا باهظ التكلفة: يلاحظ خبراء من سكولكوفو أنه الآن يكلف عدة مرات أقل من خمس سنوات مضت. لقد جمعنا العديد من الحالات المثيرة للاهتمام (بما في ذلك من خلال الممارسة الروسية) التي تُظهر أن الإنترنت الصناعي للأشياء لا يحل فقط مشاكل الإنتاج بالأمان والسرقة والزواج ، ولكنه يتيح لك أيضًا التوفير الكبير في تشغيل المصنع.

سنتحدث أيضًا عن الخصائص التي يجب أن تتمتع بها وحدة التحكم المثالية للمصنع ، وكيفية ضمان موثوقيتها عندما يتعلق الأمر بالإنتاج الخطير.

الحالة 1 - كيفية جمع المعلومات حول تشغيل المصنع بأكمله في بضع ثوان؟

تخيل أن المصنع يحتوي على 150 آلة CNC. سيتعين على كل جهاز جمع البيانات: كم عدد الساعات التي كان يعمل فيها ، وكم من المنتجات تم استلامها في المخرجات ، وهي النسبة المئوية للرفض. إذا قمت بمعالجة جميع المعلومات "بالطريقة القديمة" يدويًا ووضعتها في دفتر يوميات ورقي ، فيمكنك أن تصاب بالجنون.

في الوقت نفسه ، لا يكفي مجرد جمع المعلومات: سيكون من الجيد مقارنة ذلك بالمؤشرات السابقة ، ومعرفة ما إذا كانت أي آلة في وضع الخمول ، ومعرفة سبب تعطل الكائن رقم 5 باستمرار ، وأقل عدد من المنتجات التي تخرج من الكائن 125 في العام الماضي ، على الرغم من أنها تعمل وفقا للجدول العام.

يمكنك بالطبع تعيين طاقم كامل من الموظفين "الورقيين" الذين سيقومون بإعداد التقارير والتنبؤات في الأمسيات ، أو يمكنك أتمتة العملية برمتها: من البداية - أي من جمع المعلومات حول وضع التشغيل لكل جهاز - إلى استخلاص نتائج دقيقة لأي معلمة مهمة ( التوقف ، ساعات العمل ، الأعطال). ويمكن طلب هذه البيانات بنقرة ماوس على الأقل كل 15 ثانية.

بالمناسبة ، يتم استخدام هذا الحل في الوحدات 1 و 2 من Smolensk NPP - لقد قاموا بتقديم نظام eSOMS هناك. يتعين على موظفي المحطة القيام بجولات يومية للتحقق من المعدات - وهذا يستغرق معظم يوم العمل. لتقصير الإجراء ، تم إعطاء كل أخصائي جهاز خاص يقوم بحساب المسار الأمثل للالتفاف.

لذلك ، تم تقليل وقت الفحص الكامل بنسبة 20 مرة ، وزادت جودة الملاحظة ، على العكس من ذلك. في الوقت نفسه ، تم نقل البيانات التي تم الحصول عليها أثناء الالتفافية على الفور إلى نظام المعلومات المركزي ، الذي قام بتحليلها بشكل مستقل. تم إرسال تقرير جاهز مع توصيات إلى المشغلين لاتخاذ مزيد من القرارات. وبلغ الأثر الاقتصادي لخفض تكاليف العمالة إلى 45 مليون روبل في السنة.

الحالة 2 - العمل مع الأعطال والسرقة والزواج

تنتج الشركة الأمريكية جنرال إلكتريك وتوربينات الغاز والخدمات. حتى لا يرسلوا خبرائهم في كل مرة للتحقق من المعدات إلى العميل ، أدخلوا المراقبة عن بُعد. للقيام بذلك ، قاموا بتطوير نظام يجمع البيانات من أجهزة الاستشعار ويحلل بشكل مستقل تشغيل جميع التوربينات. لذلك تعرف الشركة بالضبط متى ستحتاج المعدات إلى إصلاحات.

تقدر الفائدة الإجمالية للشركات التي اشترت توربينات جنرال إلكتريك بمبلغ 100 مليار دولار في السنة - كل ذلك بسبب عدم وجود أعمال ترميم غير مجدولة.

في كثير من الأحيان ، تعيش المصانع وفق مبدأ: تعطل - إصلاح ، العمل عليها. تسمح لك تقنية IIoT بالابتعاد عن الإصلاحات بعد انهيار نظام التنبؤ بالأخطاء (على سبيل المثال ، سيحذرك البرنامج من الحاجة إلى استبدال أجزاء معينة). وإذا فشل الجهاز رقم 5 بطريقة ما مع انتظام تحسد عليه ، فسيقوم النظام بوضع هذا المؤشر في الاعتبار وإخطار المشغلين. كل ما تبقى هو معرفة المشكلة: ربما لم يتم استخدام المعدات بشكل صحيح أو تم تسليم مواد خام منخفضة الجودة.

تحدد المستشعرات بدقة مقدار العمل الذي بدأ على كل جهاز وعدد الأجزاء التي تم إنتاجها بحلول نهاية التحول - وبالتالي ، لن يكون الموظفون قادرين على استخدام معدات المصنع لأغراض شخصية ، وسيتم ملاحظة ذلك على الفور في الإحصائيات النهائية عن تشغيل الجهاز.

سوف تساعد نفس المستشعرات في حل مشكلة الزواج. سيحددون ما إذا كان خلل في إعدادات المعدات أو المواد المحددة بشكل غير صحيح تسبب في ظهور أجزاء منحنية.

منذ عام 2001 ، تم تزويد شركة ODK-Saturn الروسية بمحركات التوربينات الغازية لتلبية الاحتياجات العسكرية والطاقة. في عام 2018 ، بدأوا العمل على التوأم الرقمي لقاعة الإنتاج - وهو نموذج افتراضي يحاكي دورة الإنتاج الحقيقية. أثناء تطويرها ، تم مراعاة معلمات الموقع لجميع المعدات ، ونسبة العمليات اليدوية والآلية ، وميزات ورشة العمل.

لا يمكن لمؤسسات معقدة مثل UEC-Saturn أن تلعب الكثير من التجارب لتحسين الإنتاج - إنها خطيرة للغاية ولا يمكن التنبؤ بها. لكن المضاعفة الرقمية تتيح لك اختبار أي ابتكار ومحاكاة السيناريوهات وتحديد التأثير الأكثر دقة للتنفيذ. يتيح لك الحل التحكم في الإنتاج الحقيقي: حيث تقوم التقنية بحساب دورة العمل والتكاليف ومقارنتها بالبيانات الحقيقية.

يجب أن يتكيف الثنائي باستمرار مع وضع تشغيل المصنع ، الطريقة الوحيدة لإنشاء نسخة دقيقة من الإنتاج الحقيقي. لهذا الغرض ، قام المطورون بتوصيل جميع الأجهزة بالشبكة: توفر المستشعرات وأجهزة الاستشعار الاتصال بين الماكينات والنسخة الرقمية للورشة.

أشار مدير الاقتصاد والمالية في PJSC UEC-Saturn Pavel Becher إلى أن العمل مع المضاعفة الرقمية قد قلل بشكل كبير من تكلفة إنتاج المصنع.

الحالة 3 - إذا كان المصنع فقط آمنًا

يستخدم مصنع Langnese للآيس كريم في ألمانيا أكثر من ألف شخص في نقرة واحدة. في الإنتاج ، يتم استخدام الأمونيا السائلة. لحماية الموظفين ، قام المصنع بتركيب أجهزة استشعار تستجيب لمستوى الأمونيا. عندما يرتفع تركيز المادة في الهواء ، يتم تشغيل الإنذارات ، ويتلقى جميع الموظفين إعلامات.

المناخ المحلي ، ومستوى الإضاءة والضوضاء ، وتركيز المواد الضارة - كل هذه المؤشرات يمكن تنظيمها باستخدام نظام استشعار في مصنع من أي نوع.

بالمناسبة ، يساعد نظام الأمان على الحفظ. على سبيل المثال ، يجب إبقاء المصنع في ورشة العمل أ منخفضًا لإطالة عمر المعدات. في ورشة العمل B ، على العكس ، يجب أن تكون درجة الحرارة أعلى من المعتاد. وعلى الأرض مع مكاتب المهندسين ، من الضروري توفير ظروف مناخية مريحة للموظفين.

واجه مصنع سانت بطرسبرغ للمنتجات الإلكترونية "الهندسة" مثل هذا التحدي. لإنشاء تقسيم حراري للمنشأة ، تم تركيب 550 جهاز استشعار هناك لرصد جميع المؤشرات عن بُعد. على مدار أربعة أشهر من التشغيل ، وفر نظام IIoT 48 ٪ من الأموال التي أنفقت على تسخين المبنى.

حول وحدة التحكم

لن يكون من الممكن نشر حل IIoT في المصنع دون وجود وحدة تحكم ؛ إنه جوهر أي نظام - مركز معالجة المعلومات الأساسي. يتلقى البيانات من أجهزة الاستشعار ثم يتم إرسالها إما إلى "السحابة" أو إلى الأجهزة التنفيذية.

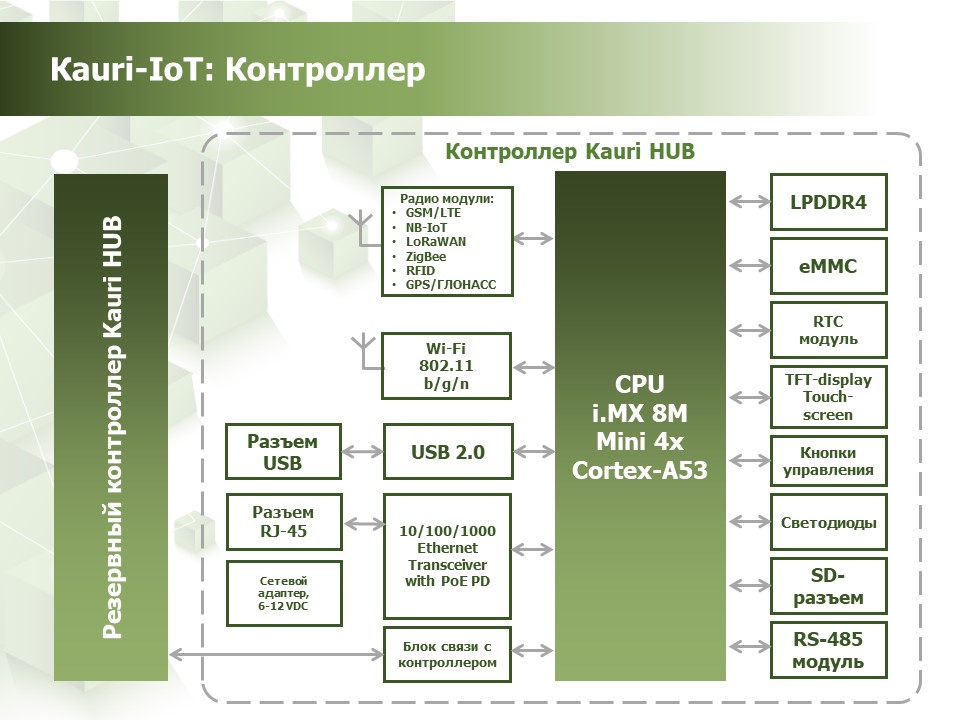

نظرًا لأن Kauri تشارك أيضًا في تطوير حلول IIoT للمصانع ، فقد صنعنا جهاز التحكم الخاص بنا ، والذي يعد مثاليًا لأي إنتاج. بقدر ما نعلم ، يتم شحذ معظم وحدات التحكم لمهمة واحدة (أو لعدة مهام ، ولكن في نفس الصناعة: وحدات تحكم لمضخات الوقود ، والأتمتة المنزلية بشكل عام ، للتحكم في الإضاءة على وجه الخصوص ، لقياس الكهرباء في الحدائق وما إلى ذلك). وضعنا أنفسنا مهمة إنشاء وحدة تحكم عالمية يمكن أن تدعم جميع وحدات الاتصالات الحالية. في الوقت نفسه ، لن تكون قادرًا على تثبيت تلك التي ليست مفيدة للعميل ، حتى لا تدفع مبالغ زائدة عن الوظائف غير الضرورية. لقد أنشأنا وحدة تحكم تعتمد على معالج i.MX 8M Mini.

يجب أن تدعم وحدة التحكم نوعًا معينًا من الاتصالات ، والذي سيكون مناسبًا للمصنع. على سبيل المثال ، إذا كان هذا إنتاجًا صغيرًا ، وهناك ما يكفي لتتبع حركة الموظفين ، فإن RFID مناسب. من حيث المبدأ ، من الصعب الاستغناء عن تقنية RFID ، لأنها توفر نظامًا ذكيًا للوصول والتحكم. يتم ربط علامات RFID ، على سبيل المثال ، بالأجزاء المصنعة من أجل التحكم في جميع الحركات في ورشة العمل بالترتيب المطلوب.

بالنسبة لمصنع كبير ، يمكن أن تكون وحدة LoRa مفيدة لجمع ونقل القياس عن بعد من جميع أنحاء الإقليم. لمراقبة الأجسام المتحركة (على سبيل المثال ، معدات العمل) ، تحتاج إلى وحدة GPS / GLONASS.

موضوع منفصل هو خصائص ظروف تشغيل وحدة التحكم. بناء على خصائص المصنع. إذا قمنا بتثبيت وحدة التحكم في بيئة رطبة أو متربة ، ستكون هناك حاجة إلى IP66. إذا كانت وحدة تحكم تعمل تحت الماء - IP68. في بعض الحالات ، قد تكون هناك حاجة إلى معالجة إضافية للوحة التحكم ، مما يوفر درجة عالية من الحماية ضد الاهتزاز أو الصدمات الميكانيكية.

بالمناسبة ، حرصنا على التشغيل الآمن لوحدة التحكم. إذا فشل جهاز التحكم في محطة الطاقة النووية أو بدأ في العمل مع الأخطاء لسبب ما ، فسيكون ذلك محزنًا. لذلك ، قمنا بتوفير إمكانية تكرار الأجهزة لجهاز التحكم - وحدة تحكم احتياطية ، والتي في حالة حدوث أعطال ستتولى جميع المهام الرئيسية.

كيف سيحدث هذا؟ وحدة التحكم الرئيسية "يتصل" بالنسخ الاحتياطي باستخدام الكود الثنائي. على سبيل المثال ، مرة واحدة كل 20 مللي ثانية يرسل أمرًا معينًا (الشرطي 55 في التعليمات البرمجية الثنائية). إذا وصل أمر تم تغييره فجأة أو لم يأت على الإطلاق ، فسيتم تشغيل وحدة التحكم الاحتياطية.

لقد صنعنا وحدة تحكم من فئة 99.99 الموثوقية. تمت إضافة آخر تسعة بسبب جهاز ضبط الوقت الموقت الأجهزة - WDT (جهاز خارجي مع جهاز توقيت). يجب أن تصل وحدة التحكم إلى الجهاز ، على سبيل المثال ، مرة واحدة في الثانية (تأكيد أن المعالج يعمل بشكل صحيح). في حالة تجمد وحدة التحكم في الثانية التالية وعدم الاتصال بها ، تقوم WDT بإعادة تشغيل النظام.

حسنًا ، لم ننس أيضًا تحديث البرنامج عن بُعد.

ما يعيق تحديث النباتات؟

آثار تنفيذ حلول IIoT ملحوظة للغاية. أظهرت دراسة أجرتها شركة Tadviser لعام 2018 أن الإنترنت الصناعي للأشياء سيساعد على زيادة الإنتاج بنسبة 70٪ ، والأمان بنسبة 60٪. في الوقت نفسه ، تتضاعف تقريبًا التحليلات والتنبؤات التي يتم إجراؤها بمساعدة الأجهزة الذكية ، أو بالأحرى الأجهزة العادية ، التي يتم تجميعها "يدويًا".

في عام 2018 ، قامت بوابة Tadviser بتقييم مستوى استعداد النباتات لاستخدام تقنيات IIoT باعتبارها الأولى. في معظم الشركات الروسية ، حتى ثلث المعدات لا تغطيها أجهزة استشعار الإنترنت الصناعي للأشياء. كجزء من الدراسة ، دعت البوابة أيضًا أصحاب المصانع الروسية إلى الإشارة إلى سبب عدم استعدادهم لتنفيذ حلول إنترنت الأشياء المعقدة. جاءت الحجج الرئيسية "ضد" مترددة في إنفاق الأموال على المشروع ، وعدم استعداد الموظفين للتكنولوجيا الجديدة وعدم فهم المكاسب النقدية.