أهلا وسهلا بك! في الآونة الأخيرة ، جاء إلي عم طلب تقديم مروحة لمحركه الجديد لقارب صغير. هذا سوف يناقش.

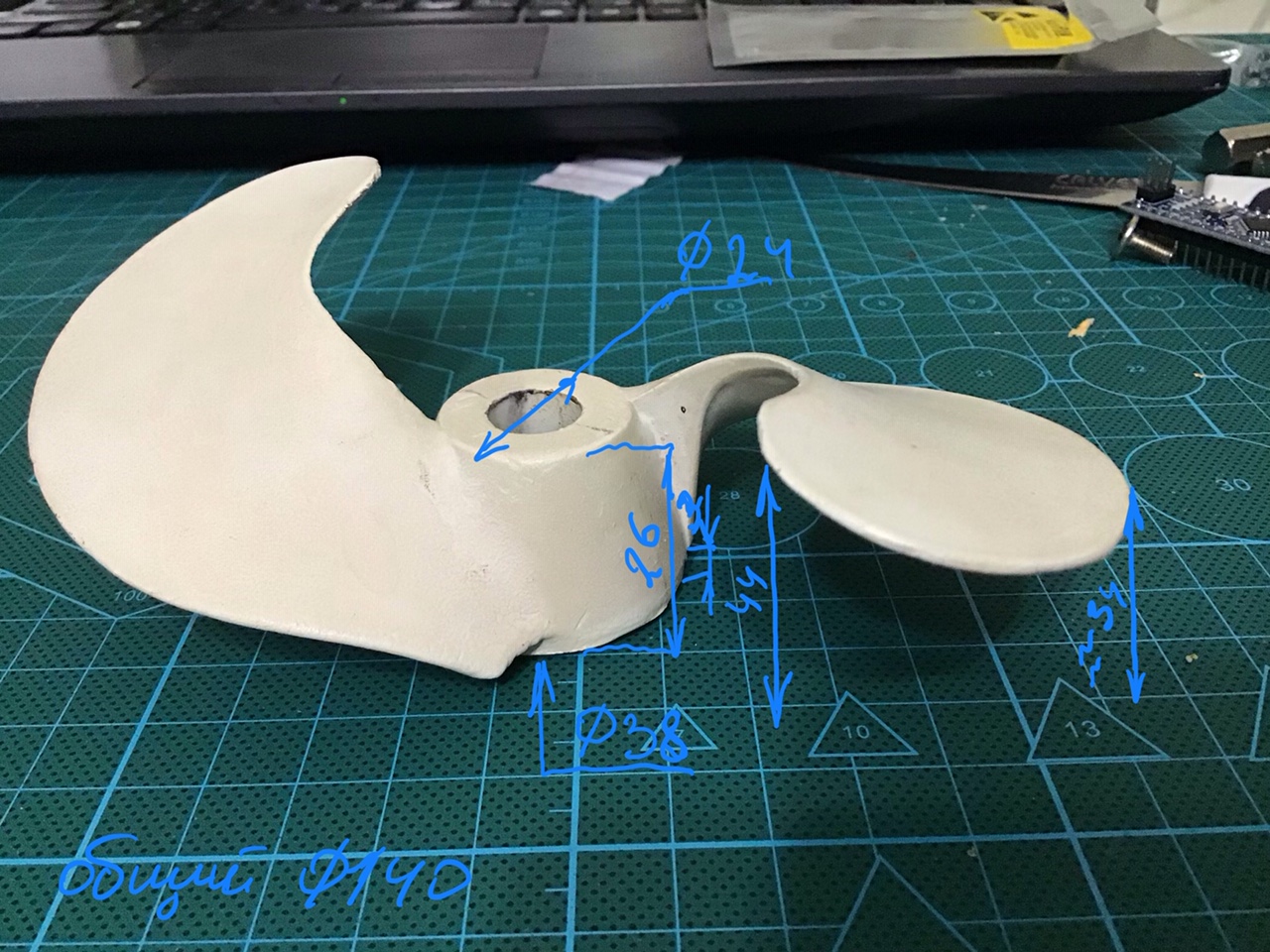

عمه قديم بالفعل وبعيدًا عن الكمبيوتر والإنترنت ، لكنه يحب الصيد كثيرًا. بالطبع ، أول ما سألته عن شراء المسمار ، لكنه قال إنه لم يعثر على ما يحتاج إليه (لم يجده). إنه يحتاج إلى مروحة ذات نوعين من الشفرات غير مثبتة. لقد أحضر لي كمثال تم شراؤه عبر الإنترنت في بعض المناطق النائية. ولكن تبين أن هذا المسمار في الاتجاه المعاكس للريش وأصغر قليلاً مما نود أن نضعه على محرك جديد.

حسنًا ، لم أكن أرغب في إزعاج عمي ، لذلك اضطررت إلى تنفيذ هذا المشروع ... كانت المهمة على النحو التالي: صنع برغي ثنائي النواة من الألمنيوم ، مع قياس القطر الخارجي من 140 مم إلى 180 مم ، وتحويل اتجاه الشفرات في الاتجاه المعاكس ، أي إنشاء نسخة طبق الأصل بالنسبة للعينة.

كان التنفيذ على النحو التالي: رقمنة العينة ، وجعل نموذج 3D معكوسًا ، وتناسبها مع الحجم المطلوب وبدء الإنتاج على ماكينة CNC.

على الفور ، طرح سؤال حول الرقمنة ، بطبيعة الحال ، سيكون الحل الأسهل لاستخدام الماسح الضوئي ثلاثي الأبعاد ، لكن السعر يضع هذا الحل في فئة التعقيد. لا يزال هناك خيار لفعل كل شيء باليد (لم يكن هناك ما يكفي من الخيال لأكثر).

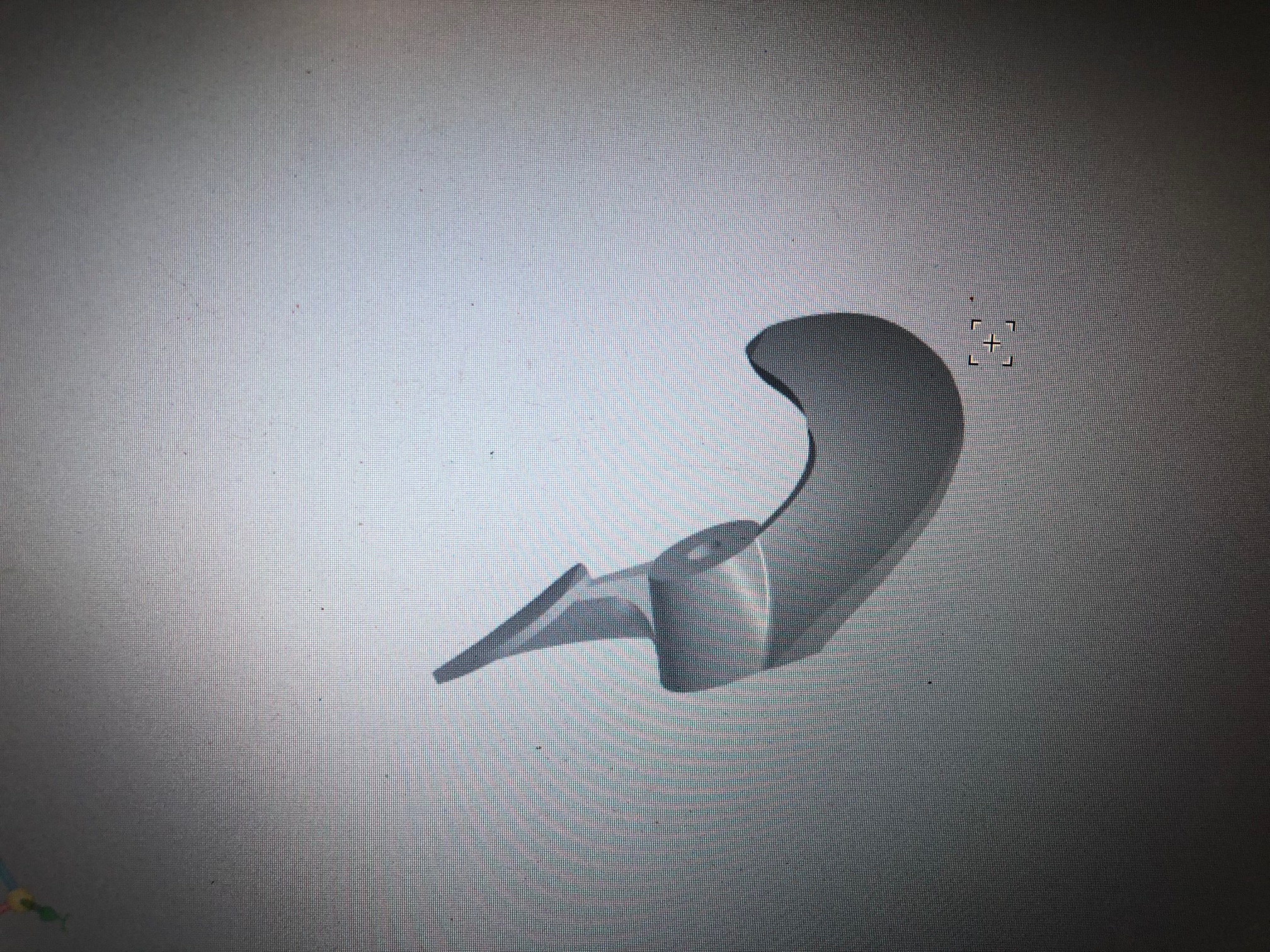

جلس في أحد برامج النمذجة ثلاثية الأبعاد وبدأ في الإنشاء. تم الحصول على النموذج في المرة الأولى ، وهو جيد جدًا ، لكن المظهر الجانبي للقسم العرضي للشفرة مستقيم ، وليس ديناميكيًا.

في هذه المرحلة ، قررت عدم الإزعاج بالرسم ، لأن هذا النموذج لا يزال بحاجة إلى أن يكون مصنوعًا من الألومنيوم. ليس سهلاً ورخيصًا العثور على حبيبات من سبائك الألومنيوم من القطر والارتفاع المطلوبين ، وأداويتي الآلية ضعيفة إلى حد ما لمعالجة المعادن ، وليس هناك رغبة في معالجة مثل هذه الحبيبات الكبيرة بإزالة 0.1 ملم.

بشكل عام ، تم اقتراح إنشاء نموذج من الخشب (أو شيء مشابه) ، وتعديله يدويًا ، إذا لزم الأمر ، ثم إعطائه إلى مسبك ، حيث وفقًا لنموذجنا ، سيتم صب الجزء الأخير من الألومنيوم. أعرب السعر أكثر مرضية أو أقل.

ثم بدأت أفكر في تصنيع النموذج على الجهاز ، حيث أن المعالجة كانت مطلوبة من الجانبين. قلل من حجم النموذج ليناسب شغلي.

في ArtCAM ، أنشأ كود G ، وتم أخذ مركز الشغل كأصل. كفراغ ، أخذت قطعة من الصنوبر بسمك 50 مم ، ووجدت المركز فيها وثبته على الماكينة ، من الجوانب المريحة بمشابك.

لقد بدأت التخشين مع مطحنة نهاية قطرها 6 ملم ، في النهاية قمت بتغيير مطحنة إلى مخروط الانتهاء مع دائرة نصف قطرها 1.5 ملم. قضيت الانتهاء من العمل ، وبعد ذلك ظهرت بعض أوجه القصور في عمل الجهاز (ولكن ربما سيكون هناك وظيفة أخرى حول هذا الموضوع).

من الغريب أن الجانب الأول تحول بشكل جيد بشكل مدهش. الآن اضطر إلى قلب الشغل. للقيام بذلك ، تم لصق الجزء بالخشب الرقائقي الرفيع مع الجانب الميكانيكي ، وثمله بالماكينة في نفس الفتحة مع الإحداثيات الأولية. قام بتثبيت الخشب الرقائقي بمشابك بلاستيكية.

بدأت المعالجة: مشروع ، الانتهاء. سارت الأمور على ما يرام ، فالثانية هي الوحيدة التي ثنيت الشفرات قليلاً عن النصائح ، نظرًا لوجود أنحف مكانًا. في نموذج كبير ، لن يكون هذا بعد الآن ، فقد تضطر حتى إلى لصق الصمود من أجل صلابة أكبر.

ألخص: قبل ذلك لم يكن لدي أي خبرة في المعالجة على الوجهين ، أعتقد أنه لأول مرة اتضح أنها كانت حرفة جيدة ، لا تخلو من المياه الضحلة الصغيرة بالطبع ، ولكن من دونها. بعد ذلك ، لا يزال العمل مستمراً في نموذج كامل ، لكن أولاً أريد الانتهاء من النموذج الثلاثي الأبعاد والجهاز ، حيث تم تحديد بعض أوجه القصور أثناء العمل.

ملاحظة: كل واحد منا هو فنان ويرى بطريقته الخاصة. فعلت كما رأيت. أنا متأكد من أن هناك الكثير من الخيارات للقيام بذلك بطريقة أو بأخرى بطريقة مختلفة.

شكرا لكم جميعا على اهتمامكم!