Hinter den Kulissen der Zukunft: Audi Robotics

Autos entwickeln sich weiter. Wir sind von brennenden Fossilien in unseren Gastanks zum Aufladen eines Autos aus einer Steckdose in einer Nacht übergegangen, und jetzt überlegen wir uns noch ausgefeiltere Möglichkeiten, um herumzukommen. Gleichzeitig schreiten die Produktionsmethoden untrennbar voran. Werfen wir einen Blick in die Mega-Geheimfabrik von Audi in Deutschland, in der Menschen neben Robotern arbeiten, um täglich Tausende von Autos zusammenzubauen.Willkommen in Ingolstadt. Die Bevölkerung der Stadt beträgt 127.000 Menschen, hier befinden sich auch das Hauptbüro und die Produktionslinien des Unternehmens.

Autos entwickeln sich weiter. Wir sind von brennenden Fossilien in unseren Gastanks zum Aufladen eines Autos aus einer Steckdose in einer Nacht übergegangen, und jetzt überlegen wir uns noch ausgefeiltere Möglichkeiten, um herumzukommen. Gleichzeitig schreiten die Produktionsmethoden untrennbar voran. Werfen wir einen Blick in die Mega-Geheimfabrik von Audi in Deutschland, in der Menschen neben Robotern arbeiten, um täglich Tausende von Autos zusammenzubauen.Willkommen in Ingolstadt. Die Bevölkerung der Stadt beträgt 127.000 Menschen, hier befinden sich auch das Hauptbüro und die Produktionslinien des Unternehmens. Wenn wir "Hauptsitz" sagen, meinen wir es wirklich so. Das Werk in Ingolstadt ist der Stadt Monaco nicht unterlegen, deren Einwohnerzahl geringer ist als die Zahl der hier beschäftigten Mitarbeiter: 40.000 Menschen erledigen alles von der Montage der Audi A3, A3 e-tron, A3 g-tron, A4-Limousine und Q5-Frequenzweiche bis hin zur Verwaltung und zum Verkauf und Unterstützung. Dies ist eine ganze Stadt aus Stahl und Glas, in der die Ideen der Feinmechanik und des Luxus vorgestellt werden.Ingolstadt stempelt täglich 2500 fertige Maschinen - alles wird in speziellen Werkstätten im Werk erledigt. Im Werkzeugbau stellt Audi eigene Werkzeuge und Gehäuseelemente her; beim Farbspritzen - Roboter sprühen 4-5 Stunden lang Farbe; Es gibt ein Forschungs- und Entwicklungszentrum mit einem eigenen Crashtestraum, in dem vorhandene Modelle getestet und verbessert werden können. sowie eine Montagewerkstatt, in der alles gemeinsam erledigt wird.

Wenn wir "Hauptsitz" sagen, meinen wir es wirklich so. Das Werk in Ingolstadt ist der Stadt Monaco nicht unterlegen, deren Einwohnerzahl geringer ist als die Zahl der hier beschäftigten Mitarbeiter: 40.000 Menschen erledigen alles von der Montage der Audi A3, A3 e-tron, A3 g-tron, A4-Limousine und Q5-Frequenzweiche bis hin zur Verwaltung und zum Verkauf und Unterstützung. Dies ist eine ganze Stadt aus Stahl und Glas, in der die Ideen der Feinmechanik und des Luxus vorgestellt werden.Ingolstadt stempelt täglich 2500 fertige Maschinen - alles wird in speziellen Werkstätten im Werk erledigt. Im Werkzeugbau stellt Audi eigene Werkzeuge und Gehäuseelemente her; beim Farbspritzen - Roboter sprühen 4-5 Stunden lang Farbe; Es gibt ein Forschungs- und Entwicklungszentrum mit einem eigenen Crashtestraum, in dem vorhandene Modelle getestet und verbessert werden können. sowie eine Montagewerkstatt, in der alles gemeinsam erledigt wird. Sobald wir die Montagewerkstatt betreten, wird ein riesiger offener Raum mit Licht beleuchtet. Die einzigen Objekte, die einen Platz in diesem Bereich einnehmen, sind riesige Grundstücke mit orangefarbenen Robotern zum unglaublich genauen Schweißen von Bauteilen mit Lichtgeschwindigkeit und unerträglicher Temperatur. Oft findet der Workflow im Dunkeln statt, da Roboter keine Beleuchtung benötigen.Eine Person steht in der Nähe des Roboters und liefert neue Teile. Sein Roboter erstellt Radkästen für das Modell Q5, die aus 12 Aluminiumteilen bestehen.

Sobald wir die Montagewerkstatt betreten, wird ein riesiger offener Raum mit Licht beleuchtet. Die einzigen Objekte, die einen Platz in diesem Bereich einnehmen, sind riesige Grundstücke mit orangefarbenen Robotern zum unglaublich genauen Schweißen von Bauteilen mit Lichtgeschwindigkeit und unerträglicher Temperatur. Oft findet der Workflow im Dunkeln statt, da Roboter keine Beleuchtung benötigen.Eine Person steht in der Nähe des Roboters und liefert neue Teile. Sein Roboter erstellt Radkästen für das Modell Q5, die aus 12 Aluminiumteilen bestehen. Bevor die Halle einige Jahre zuvor mit diesen Robotern gefüllt wurde, mussten viele Schweißer Tausende von Punktnähten ausführen. Durch die Automatisierung konnte Audi Tausende von Aufträgen pro Tag ausführen.800 Roboter arbeiten rund um die Uhr und die Mitarbeiter ergänzen den Prozess durch 12-Stunden-Schichten. Das Lüftungssystem arbeitet ohne Unterbrechung und versorgt geschlossene Räume mit frischer Luft. Es riecht süß, um den Komfort der verbleibenden Mitarbeiter zu erhöhen.

Bevor die Halle einige Jahre zuvor mit diesen Robotern gefüllt wurde, mussten viele Schweißer Tausende von Punktnähten ausführen. Durch die Automatisierung konnte Audi Tausende von Aufträgen pro Tag ausführen.800 Roboter arbeiten rund um die Uhr und die Mitarbeiter ergänzen den Prozess durch 12-Stunden-Schichten. Das Lüftungssystem arbeitet ohne Unterbrechung und versorgt geschlossene Räume mit frischer Luft. Es riecht süß, um den Komfort der verbleibenden Mitarbeiter zu erhöhen. Der gesamte Komplex ist sehr energieeffizient - Sonnenkollektoren auf dem Dach sparen viel. Das Gebäude selbst wurde in den 1950er Jahren geschaffen, aber die Ausstattung hier ist fortschrittlich.Das Werk, von dessen Toren täglich 2.500 Autos abfahren, ist überraschend übersichtlich. Erstens wurde es dank des praktischen deutschen Denkens möglich: Autos werden automatisch zwischen den Stationen über die Köpfe der Arbeiter durch ein System von Aufzügen und Förderbändern transportiert. Nach dem Fixieren der Komponente nimmt der Roboter sie selbst auf und überträgt sie reibungslos auf den nächsten Gegenstand.Roboter erledigen den größten Teil der Arbeit, einschließlich Punktschweißen, Formen und Montage. Riesige Elektroden auf beiden Seiten der Klemmklaue werden automatisch zugeführt und verbinden die beiden Teile.

Der gesamte Komplex ist sehr energieeffizient - Sonnenkollektoren auf dem Dach sparen viel. Das Gebäude selbst wurde in den 1950er Jahren geschaffen, aber die Ausstattung hier ist fortschrittlich.Das Werk, von dessen Toren täglich 2.500 Autos abfahren, ist überraschend übersichtlich. Erstens wurde es dank des praktischen deutschen Denkens möglich: Autos werden automatisch zwischen den Stationen über die Köpfe der Arbeiter durch ein System von Aufzügen und Förderbändern transportiert. Nach dem Fixieren der Komponente nimmt der Roboter sie selbst auf und überträgt sie reibungslos auf den nächsten Gegenstand.Roboter erledigen den größten Teil der Arbeit, einschließlich Punktschweißen, Formen und Montage. Riesige Elektroden auf beiden Seiten der Klemmklaue werden automatisch zugeführt und verbinden die beiden Teile. Roboter selbst sind nicht dumm, da sie je nach den Vorlieben des Kunden auf jeder Maschine unterschiedlich arbeiten müssen. Das Werk in Ingolstadt sammelt nur maßgeschneiderte Autos - anstatt Autohäuser auf der ganzen Welt mit denselben Autos auszufüllen. Ein Kunde möchte ein Schiebedach, dh ein Roboter muss irgendwann ein neues Teil übernehmen. Ein anderer braucht ein Lenkrad auf der rechten Seite und ein anderer braucht ein anderes Innendesign und eine andere Farbe.Um die Roboter zu steuern und ihnen zu sagen, was folgt, verfügt jede Maschine über ein kleines graues Modul mit Daten, die Informationen darüber übertragen, was in welcher Reihenfolge angeschlossen werden muss. Roboter lesen Daten und wählen die entsprechende Komponente aus.Um die Einhaltung der Qualität zu gewährleisten, verfügt Audi über Roboter, die jedes Teil beim Transport zwischen Stationen mit einem Laser messen. Dies überprüft die Sicherheit, Richtigkeit und Einhaltung der Kundenbestellung. Sollte das Auto ein Schiebedach haben, aber es fehlt, wird das Teil vor dem Weiterfahren markiert. Um sicherzustellen, dass die Schweißroboter ordnungsgemäß funktionieren, wird dem Prozess am Fließband alle 4 Stunden ein Dummy-Befehl hinzugefügt. Diese Testmaschine wird später aus der Leitung genommen und vollständig zerlegt, um sicherzustellen, dass die Roboter ordnungsgemäß funktionieren.

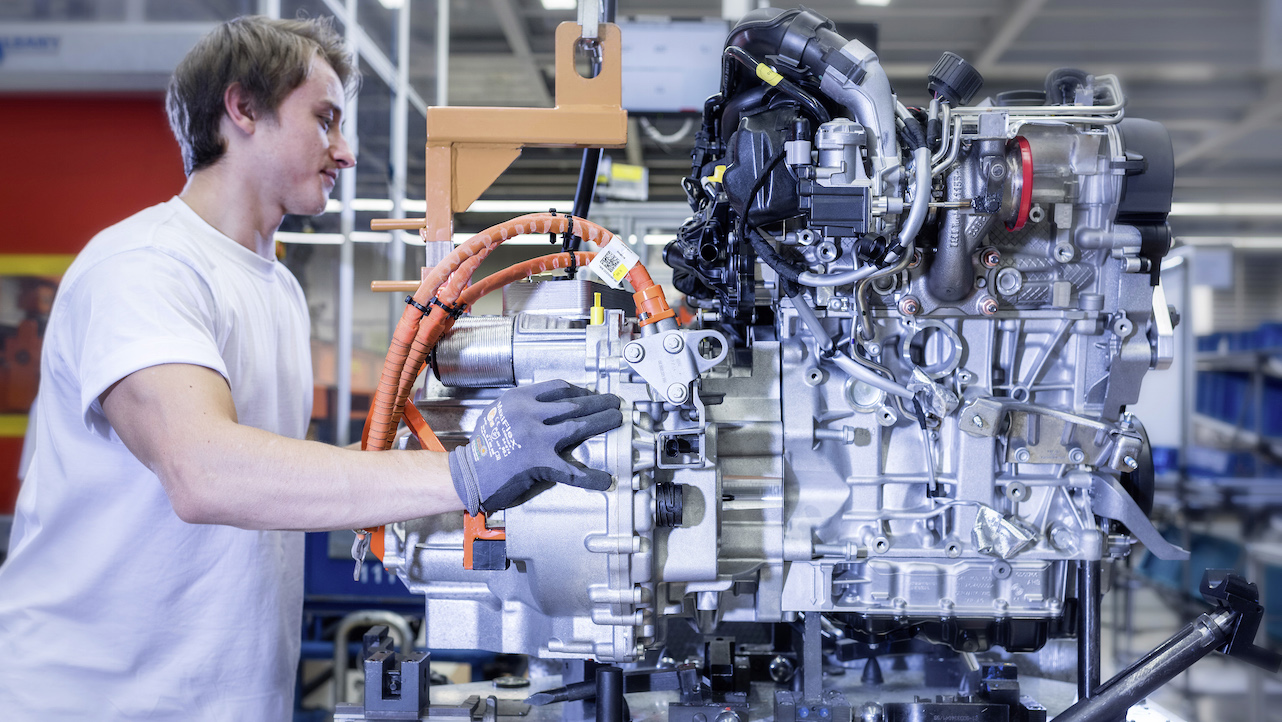

Roboter selbst sind nicht dumm, da sie je nach den Vorlieben des Kunden auf jeder Maschine unterschiedlich arbeiten müssen. Das Werk in Ingolstadt sammelt nur maßgeschneiderte Autos - anstatt Autohäuser auf der ganzen Welt mit denselben Autos auszufüllen. Ein Kunde möchte ein Schiebedach, dh ein Roboter muss irgendwann ein neues Teil übernehmen. Ein anderer braucht ein Lenkrad auf der rechten Seite und ein anderer braucht ein anderes Innendesign und eine andere Farbe.Um die Roboter zu steuern und ihnen zu sagen, was folgt, verfügt jede Maschine über ein kleines graues Modul mit Daten, die Informationen darüber übertragen, was in welcher Reihenfolge angeschlossen werden muss. Roboter lesen Daten und wählen die entsprechende Komponente aus.Um die Einhaltung der Qualität zu gewährleisten, verfügt Audi über Roboter, die jedes Teil beim Transport zwischen Stationen mit einem Laser messen. Dies überprüft die Sicherheit, Richtigkeit und Einhaltung der Kundenbestellung. Sollte das Auto ein Schiebedach haben, aber es fehlt, wird das Teil vor dem Weiterfahren markiert. Um sicherzustellen, dass die Schweißroboter ordnungsgemäß funktionieren, wird dem Prozess am Fließband alle 4 Stunden ein Dummy-Befehl hinzugefügt. Diese Testmaschine wird später aus der Leitung genommen und vollständig zerlegt, um sicherzustellen, dass die Roboter ordnungsgemäß funktionieren. Die größte Konzentration menschlicher Mitarbeiter im Werk befindet sich in der Endmontagelinie und in den Endbearbeitungsbetrieben, in denen die Mitarbeiter Sitze, Lenkräder, Airbags, Stereoanlagen und andere Komponenten für die Montage installieren. Hier manifestiert sich die fortschrittlichste Zusammenarbeit zwischen Mensch und Roboter, um die Effizienz zu steigern.Anstatt die Arbeiter ständig zu biegen und zu belasten, werden Sitze mit hydraulischen Boostern verwendet, auf denen Sie um die Montagelinie "schweben" können, um die erforderliche Komponente aufzunehmen und zur Installation zur Maschine zurückzukehren. Es sieht aus wie ein fliegender Sitz, der an der Produktionslinie befestigt ist.Das Ingolstädter Werk ist angemessen durch Eisenbahnen unterteilt, die es mit Verladehäfen für den weiteren Transport nach Europa und in die ganze Welt verbinden. Überdachte Wagen werden automatisch in den Lagerraum gebracht, um automatisch in den Zug verladen zu werden - alles wird von einem kleinen Team gesteuert, das für die Logistik verantwortlich ist.

Die größte Konzentration menschlicher Mitarbeiter im Werk befindet sich in der Endmontagelinie und in den Endbearbeitungsbetrieben, in denen die Mitarbeiter Sitze, Lenkräder, Airbags, Stereoanlagen und andere Komponenten für die Montage installieren. Hier manifestiert sich die fortschrittlichste Zusammenarbeit zwischen Mensch und Roboter, um die Effizienz zu steigern.Anstatt die Arbeiter ständig zu biegen und zu belasten, werden Sitze mit hydraulischen Boostern verwendet, auf denen Sie um die Montagelinie "schweben" können, um die erforderliche Komponente aufzunehmen und zur Installation zur Maschine zurückzukehren. Es sieht aus wie ein fliegender Sitz, der an der Produktionslinie befestigt ist.Das Ingolstädter Werk ist angemessen durch Eisenbahnen unterteilt, die es mit Verladehäfen für den weiteren Transport nach Europa und in die ganze Welt verbinden. Überdachte Wagen werden automatisch in den Lagerraum gebracht, um automatisch in den Zug verladen zu werden - alles wird von einem kleinen Team gesteuert, das für die Logistik verantwortlich ist. Diese Fabrik ist nicht einzigartig: Audi hat weltweit mehr als 10 Montagekomplexe (von Europa über Indien bis nach China), um wunderschöne brandneue TTs, Q7-SUVs, A1- und S1-Sportwagen und einen wilden R8-Supersportwagen herzustellen.Die Frage ist, ob die Menschen in Zukunft in den Fabriken des Unternehmens arbeiten werden, wenn die Roboter so effektiv sind. Wenn Sie Dr. Hubert Waltl, Mitglied des Verwaltungsrates der Audi AG, glauben, kein Zweifel.Er glaubt, dass Roboter niemals in der Lage sein werden, Menschen in den Fabriken von Autoherstellern vollständig zu ersetzen.

Diese Fabrik ist nicht einzigartig: Audi hat weltweit mehr als 10 Montagekomplexe (von Europa über Indien bis nach China), um wunderschöne brandneue TTs, Q7-SUVs, A1- und S1-Sportwagen und einen wilden R8-Supersportwagen herzustellen.Die Frage ist, ob die Menschen in Zukunft in den Fabriken des Unternehmens arbeiten werden, wenn die Roboter so effektiv sind. Wenn Sie Dr. Hubert Waltl, Mitglied des Verwaltungsrates der Audi AG, glauben, kein Zweifel.Er glaubt, dass Roboter niemals in der Lage sein werden, Menschen in den Fabriken von Autoherstellern vollständig zu ersetzen.In Zukunft wird es keine Pflanzen ohne Menschen geben. Wir werden weiterhin Entscheidungen bezüglich des Herstellungsprozesses treffen. Und die Arbeiter werden ein Schlüsselelement der Produktion bleiben, das auf Erfolg und zukünftigen Fortschritt ausgerichtet ist “, sagt er.

Dies ist eine neue Ära in der Industrie, die einen unglaublichen Prozess der Mensch-Maschine-Zusammenarbeit beinhaltet, um die Montagefähigkeiten der Menschen zu verbessern, und es ist einfach großartig!

Dies ist eine neue Ära in der Industrie, die einen unglaublichen Prozess der Mensch-Maschine-Zusammenarbeit beinhaltet, um die Montagefähigkeiten der Menschen zu verbessern, und es ist einfach großartig!Source: https://habr.com/ru/post/de380997/

All Articles