Eine weitere Anwendung der CNC-Maschine

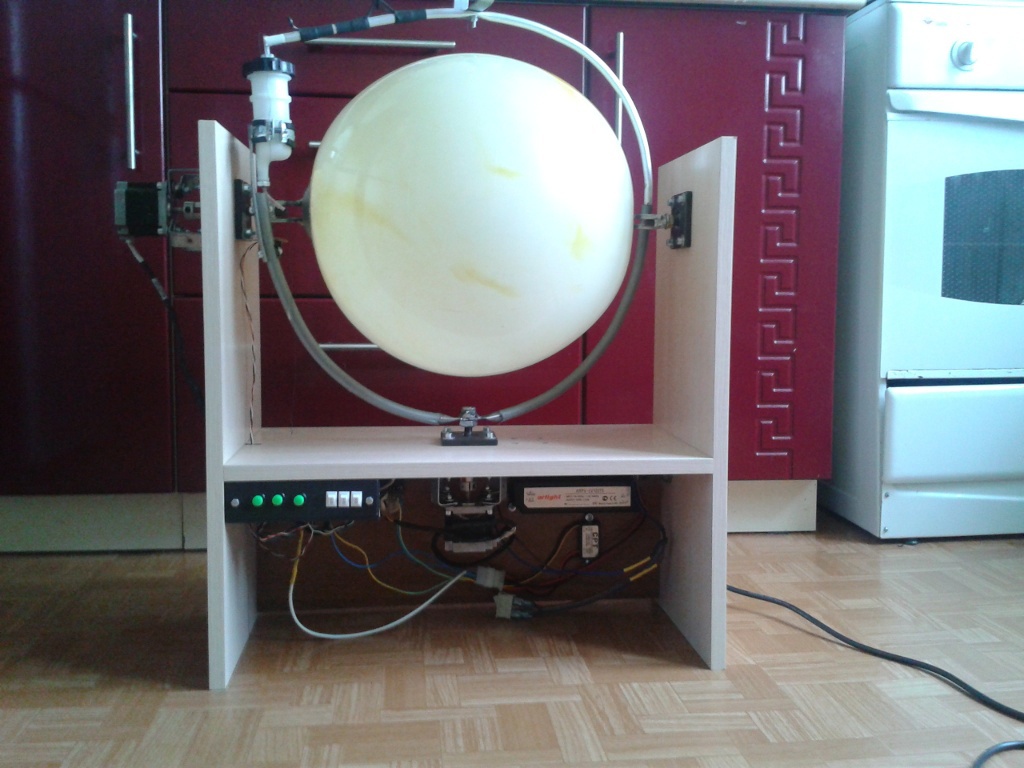

Eine CNC- Maschine ist eine numerisch gesteuerte Maschine. Ermöglicht die Herstellung von Teilen nach einem vorbereiteten Programm mit hoher Genauigkeit, Wiederholbarkeit und Geschwindigkeit. In diesem Artikel wird die von mir erstellte Wickelmaschine beschrieben, der ich den Namen Orbiter gegeben habe.Die CNC-Kugel schneidet eng mit der 3D-Druckkugel. Meine Maschine hat ein eher ungewöhnliches Design für CNC-Maschinen, da jeder daran gewöhnt ist, CNC-Fräsmaschinen, CNC-Brenner, 3D-Drucker zu sehen , und die in diesem Artikel beschriebene Maschine ist eine Wickelmaschine oder vielmehr eine Maschine zum Wickeln von Lampenschirmen aus Gewinden und Klebstoff. Das Funktionsprinzip besteht darin, sich auf eine aufgeblasene rotierende Kugel zu wickeln, die nach dem Trocknen des Klebers abfällt und entfernt wird. In den letzten zehn Jahren ist der Preis für CNC-Komponenten und Elektronik erheblich gesunken, sodass sich fast jeder die Montage einer CNC-Maschine leisten kann. Bei der Montage der Maschine habe ich mich von der Ingenieurausbildung, dem Budget und dem gesunden Menschenverstand leiten lassen. Aus diesem Grund habe ich versucht, mit einem Minimum an Metallarbeiten nach Teilen für die Maschine im freien Verkauf zu suchen, etwas wurde in China bestellt, etwas wurde in Auto- und Baugeschäften gekauft, etwas wurde in den Garagen der Freunde fertiggestellt. Einige Details mussten noch von einem Dreher bestellt werden.

In den letzten zehn Jahren ist der Preis für CNC-Komponenten und Elektronik erheblich gesunken, sodass sich fast jeder die Montage einer CNC-Maschine leisten kann. Bei der Montage der Maschine habe ich mich von der Ingenieurausbildung, dem Budget und dem gesunden Menschenverstand leiten lassen. Aus diesem Grund habe ich versucht, mit einem Minimum an Metallarbeiten nach Teilen für die Maschine im freien Verkauf zu suchen, etwas wurde in China bestellt, etwas wurde in Auto- und Baugeschäften gekauft, etwas wurde in den Garagen der Freunde fertiggestellt. Einige Details mussten noch von einem Dreher bestellt werden.Werkzeuge und Materialien

Werkzeug:

- Schraubendreher (mit einem Satz Bohrer und Bohrer)

- Satz Schraubenschlüssel und Schraubendreher

- Lötkolben, Flussmittel, Lot

- Dateien, Dateien

- Halbautomatisches Schweißen

Materialien:

- Möbel Spanplatte 16mm

- Verbindungselemente bauen

- Stahlrohrdurchmesser 12mm, Länge 1m

- Verschiedene Muttern, Bolzen, Schrauben, Unterlegscheiben

- , ,

:

- Nema 23

- TB6600

- 608

- CPLD EPM570

- 12 6,5

- 5 3

Ich denke, dass mit Werkzeugen und Materialien alles klar ist, ich werde näher auf die Details eingehen. Die Preise sind ab April 2015 aktuell. Ich habe zwei Schrittmotoren unter einer Anzeige für 10 cu gekauft ein Stück. Treiber und Kopplungen sowie ein Impulswandler , ~ 12, ~ 6 und ~ 2 c.u. jeweils pro Stück wurden aus China bestellt. Lager in einem Autohaus zu einem Preis von 0,5 cu gekauft ein Stück. Gebühr Mars Rover auf der gleichnamigen Website bestellt. Das Netzteil lag unnötig zu Hause herum. Die Buchse und der Optokoppler befanden sich in den Ersatzteilen, die nach der Demontage des Druckers übrig waren.Da die Maschine von Grund auf neu erstellt wurde, mussten viele Teile lange durchsucht werden, da sie nur eine ungefähre Vorstellung davon hatten, wie sie aussehen sollten. Ich habe die folgende Methode für mich gefunden: Wir gehen in ein Autohaus oder ein Baumaterialgeschäft und suchen nach etwas Ähnlichem, wenn nötig, beenden wir mit einer Akte.Schöpfungsgeschichte

Im Winter 2013 suchte ich in Vorbereitung auf die Neujahrsfeiertage nach Informationen über die Herstellung von Faden- und Leimkugeln, die als Dekoration verwendet werden. Ich stieß auf ein Foto von Bällen, die eindeutig nicht handgemacht waren. Nachdem ich mich mit dem Thema befasst hatte, erfuhr ich, dass solche Bälle von einem bestimmten Amateur aus Moskau auf einer Maschine ihrer eigenen Herstellung hergestellt werden. Die Maschine war mechanisch. Neben Verweisen auf einige Foren in Russland und eines im ausländischen Segment des Netzwerks habe ich nichts anderes gefunden. Ich hatte die Idee, eine CNC-Maschine zum Aufwickeln solcher Kugeln herzustellen.Er begann sich weiter mit dem Thema zu beschäftigen. Ich habe gelernt, dass eine ähnliche Art der Wicklung verwendet wird, um Hochdruckzylinder verschiedener Formen aus Verbundwerkstoffen herzustellen. Ich habe mir die Patente zum Thema Wicklung angesehen. Die Schlussfolgerung lautet wie folgt: Alle Entwicklungen bei der Konstruktion solcher Maschinen können in zwei Gruppen unterteilt werden: Maschinen mit zwei Motoren und Maschinen mit drei Motoren. Der Vorteil des ersteren liegt in der Einfachheit des mechanischen Teils und damit in der Masse und Beweglichkeit der Maschine sowie in der Einsparung eines Motors, was offensichtlich der Vorteil des letzteren in der Leichtigkeit der Steuerung ist.Es wurde beschlossen, die Maschine nach dem Schema mit zwei Motoren zu entwickeln. Da ich von Beruf Programmierer bin, habe ich keine Probleme im Management gesehen. Die Anforderungen an die Maschine waren wie folgt: Mindestbudget, kleine Abmessungen und Gewicht, Geräuschlosigkeit und Mobilität. Es wurde auch beschlossen, die Maschine autonom zu machen, dh ohne an einen Computer gebunden zu sein, damit sie mit einer 220-Volt-Steckdose in Betrieb genommen werden kann. Da ich derzeit ein FPGA-Entwickler bin, wurde beschlossen, die Maschinensteuerung auf FPGA (oder besser CPLD ) vorzunehmen . Die Wahl fiel auf das Board Mars Rover. Hier ist die Auswahl einfach - es wurde bereits gekauft und seine Ressourcen für Berechnungen für das Management sollten ausreichen. Ich werde ein wenig vorausgehen und sagen, dass im Moment die Möglichkeit zur Steuerung der Maschine von einem PC aus hinzugefügt wird, sowie eine autonome Version mit Arduino .Mechanik

Wenn heutzutage fast jeder CNC-Maschinen und 3D-Drucker herstellt, wurden viele Artikel über die Auswahl der Komponenten geschrieben. Darauf werde ich nicht näher eingehen.Wellen und Lagergehäuse wurden von einem Konstruktionsfreund im Werk bestellt.Wir bestellen Maschinengehäusedetails von Möbelspanplatten in der Größe. Billig und fröhlich. Dann markieren und bohren wir Löcher für Montage- und Lagergehäuse. Wir montieren den Koffer auf Eurowellen . Die Lager werden in das Gehäuse gedrückt und diese gesamte Baugruppe wird am Gehäuse montiert. Bei der Montage habe ich die „Innensechskant“ -Schrauben verwendet, die eine gewisse ästhetische Schönheit aufweisen, sowie selbstsichernde Muttern.Die Wellen wurden locker gefertigt, da die Belastung gering ist. Wir legen sie mit wenig Aufwand von Hand. Die Montageeinheit der Schrittmotoren am Lagergehäuse wurde mehrfach erneuert. Der Grund ist das Erfordernis der Geräuschlosigkeit. Schrittmotoren vibrieren sehr stark.

Die Montageeinheit der Schrittmotoren am Lagergehäuse wurde mehrfach erneuert. Der Grund ist das Erfordernis der Geräuschlosigkeit. Schrittmotoren vibrieren sehr stark.Bekämpfe dies auf verschiedene Arten:

- Zerkleinerungsschritt (in der Elektronik implementiert) +

- Hochwertige teure Schrittmotortreiber (wir haben ein Budget, also sind die Fahrer billig) -

- Hochwertige Kupplungen mit Polyurethaneinsatz +

- Dämpferhalterung +

- Die Zunahme der Masse der Maschine (bis zum Eingießen in das Fundament muss unsere Maschine mobil sein) -

Als Ergebnis kam ich zum nächsten Design der Halterung, die im Wesentlichen ein Dämpfer ist. Es wurden Kappen für Karosserien mit einem Landedurchmesser von 10 mm gekauft. Wir bohren Löcher in sie mit einem 5 mm Rohrbohrer für Fliesen. Als nächstes nehmen wir die Halterung, biegen sie in Form des Buchstabens „P“, bohren koaxial Löcher und treiben die Stopfen dort an. Die Gummistopfen zusammen mit dem Polyurethaneinsatz in der Kupplung dämpfen Vibrationen perfekt. Dann musste ich mich noch an einen Freund wenden, um Hilfe zu erhalten. Vier Teile der Maschine mussten durch Schweißen hergestellt werden. Zwei - Pneumoform (Kugel) Halter, Pneumoform Stapler und Halterung. Wir gehen zu einem Freund in der Garage und bitten ihn, ein halbautomatisches Schweißgerät zu verwenden. Wir schauen nicht auf die Nähte, der Schweißer von mir ist ein bisschen besser als keiner. Als nächstes installieren wir die Halterung zum Befestigen des Leimbehälters am Stapler. Die Halterung wird aus einer Sanitärklemme und einer Metallplatte geschweißt und dann zusammen mit dem Stapler gebohrt. Pneumoform Halter sind aus verschweißten Hälften lanyards mit Autoteilen. Die große Unterlegscheibe stammt von der Montage des Reserverads von VAZ, die kleine ist die Zahnstangenscheibe von VAZ. Wir setzen alles an seinen Platz, die Mechaniker sind bereit.

Dann musste ich mich noch an einen Freund wenden, um Hilfe zu erhalten. Vier Teile der Maschine mussten durch Schweißen hergestellt werden. Zwei - Pneumoform (Kugel) Halter, Pneumoform Stapler und Halterung. Wir gehen zu einem Freund in der Garage und bitten ihn, ein halbautomatisches Schweißgerät zu verwenden. Wir schauen nicht auf die Nähte, der Schweißer von mir ist ein bisschen besser als keiner. Als nächstes installieren wir die Halterung zum Befestigen des Leimbehälters am Stapler. Die Halterung wird aus einer Sanitärklemme und einer Metallplatte geschweißt und dann zusammen mit dem Stapler gebohrt. Pneumoform Halter sind aus verschweißten Hälften lanyards mit Autoteilen. Die große Unterlegscheibe stammt von der Montage des Reserverads von VAZ, die kleine ist die Zahnstangenscheibe von VAZ. Wir setzen alles an seinen Platz, die Mechaniker sind bereit. Wir machen einen Spulenhalter mit Gewinden aus einem Stück Aluminiumrohr, das wir mit einem Bogen biegen, montieren eine U-förmige Halterung darauf. Wir montieren Ringe von Angelruten mit Klebefäden und Schrumpfschlauch am Rohr .

Wir machen einen Spulenhalter mit Gewinden aus einem Stück Aluminiumrohr, das wir mit einem Bogen biegen, montieren eine U-förmige Halterung darauf. Wir montieren Ringe von Angelruten mit Klebefäden und Schrumpfschlauch am Rohr .

Elektronik

Beginnen wir also mit der Ernährung. Schrittmotoren verbrauchen maximal 3 Ampere, Schrittmotortreiber und das Mars-Rover-Board verbrauchen vernachlässigbare Mengen, sodass sie bei der Berechnung ignoriert werden können. Ein 6,5 Ampere Netzteil sollte ausreichen. Das Mars Rover Board kann mit einer Spannung von 5 oder 3,3 Volt betrieben werden, der Shagovik-Treiber beträgt 8-40 Volt. Wir speisen die Treiber direkt von der Stromversorgung und dem Mars-Rover-Board über einen 5-Volt-DC-DC-Wandler. Treiber haben eine Optoisolation gemäß den Signalen.Ein bisschen über Schritte. Der Winkel eines Schrittes in meinem ist 1,8 Grad, das heißt, um eine vollständige Umdrehung zu machen, muss er zweihundert volle Schritte machen. In meinem Design sollte der Stapler etwas weniger als 180 Grad gehen. Warum etwas weniger? Zum Bilden von Löchern an den Polen. Für eine Kugel mit einem Durchmesser von 38 cm erhalten wir ungefähr 158 Grad, es sind ungefähr 88 volle Schritte. Schrittmotoren werden von Fahrern gesteuert. Unser Treiber ist ein spezieller TB6600-Mikrokreis mit einem Kabelbaum, der auch eine einfache Schnittstelle zur Steuerung eines Schrittmotors bietet, das sogenannte Step / Dir . Die Schnittstelle ist digital und sehr einfach, Impulse werden an den Stufeneingang gesendet, in einem Vollschrittmodus ist ein Impuls ein Schritt, der Dir-Eingang ist für die Richtung verantwortlich. Wir setzen es Null aus, der Schritt dreht sich in die eine Richtung, in eine Einheit - in die andere.Um auf Null (Ausgangsposition) zu setzen, benötigen Sie einen Sensor. Wir nehmen den Optokoppler vom Drucker. Ich habe das Datenblatt nicht gefunden, aber die Eigenschaften der Optokoppler in Druckern verschiedener Hersteller sind ähnlich. Wir schließen ein wenig ab, da es keine Strombegrenzungs- und Pull-up-Widerstände auf der Platine gibt. Wir schneiden die Spuren, löten die Widerstände mit Oberflächenmontage, es stellt sich heraus, ein billiger Sensor. Das Prinzip seiner Wirkung ist, dass wir auf dem Stapler eine Flagge aus Kunststoff (jedes undurchsichtige Material) setzen. Im geöffneten Zustand gibt der Sensor eine Einheit aus, und wenn die Flagge in ihre Lücke fällt, Null.Wir machen das Bedienfeld aus dem Stummel unter der CD-Rom aus der Systemeinheit, wir befestigen es an dem Maschinengehäuse an improvisierten Halterungen. Wir legen 3 Knöpfe ohne Befestigung und 3 Schalter darauf. Tastenbelegung: Einstellen der Ausgangsposition, Start, Pause, Schalterbelegung - Ändern der Geschwindigkeit des Staplers (das Muster hängt davon ab). Wir haben 2 ^ 3 Schaltzustände, d. H. 8 Geschwindigkeiten.

Beginnen wir also mit der Ernährung. Schrittmotoren verbrauchen maximal 3 Ampere, Schrittmotortreiber und das Mars-Rover-Board verbrauchen vernachlässigbare Mengen, sodass sie bei der Berechnung ignoriert werden können. Ein 6,5 Ampere Netzteil sollte ausreichen. Das Mars Rover Board kann mit einer Spannung von 5 oder 3,3 Volt betrieben werden, der Shagovik-Treiber beträgt 8-40 Volt. Wir speisen die Treiber direkt von der Stromversorgung und dem Mars-Rover-Board über einen 5-Volt-DC-DC-Wandler. Treiber haben eine Optoisolation gemäß den Signalen.Ein bisschen über Schritte. Der Winkel eines Schrittes in meinem ist 1,8 Grad, das heißt, um eine vollständige Umdrehung zu machen, muss er zweihundert volle Schritte machen. In meinem Design sollte der Stapler etwas weniger als 180 Grad gehen. Warum etwas weniger? Zum Bilden von Löchern an den Polen. Für eine Kugel mit einem Durchmesser von 38 cm erhalten wir ungefähr 158 Grad, es sind ungefähr 88 volle Schritte. Schrittmotoren werden von Fahrern gesteuert. Unser Treiber ist ein spezieller TB6600-Mikrokreis mit einem Kabelbaum, der auch eine einfache Schnittstelle zur Steuerung eines Schrittmotors bietet, das sogenannte Step / Dir . Die Schnittstelle ist digital und sehr einfach, Impulse werden an den Stufeneingang gesendet, in einem Vollschrittmodus ist ein Impuls ein Schritt, der Dir-Eingang ist für die Richtung verantwortlich. Wir setzen es Null aus, der Schritt dreht sich in die eine Richtung, in eine Einheit - in die andere.Um auf Null (Ausgangsposition) zu setzen, benötigen Sie einen Sensor. Wir nehmen den Optokoppler vom Drucker. Ich habe das Datenblatt nicht gefunden, aber die Eigenschaften der Optokoppler in Druckern verschiedener Hersteller sind ähnlich. Wir schließen ein wenig ab, da es keine Strombegrenzungs- und Pull-up-Widerstände auf der Platine gibt. Wir schneiden die Spuren, löten die Widerstände mit Oberflächenmontage, es stellt sich heraus, ein billiger Sensor. Das Prinzip seiner Wirkung ist, dass wir auf dem Stapler eine Flagge aus Kunststoff (jedes undurchsichtige Material) setzen. Im geöffneten Zustand gibt der Sensor eine Einheit aus, und wenn die Flagge in ihre Lücke fällt, Null.Wir machen das Bedienfeld aus dem Stummel unter der CD-Rom aus der Systemeinheit, wir befestigen es an dem Maschinengehäuse an improvisierten Halterungen. Wir legen 3 Knöpfe ohne Befestigung und 3 Schalter darauf. Tastenbelegung: Einstellen der Ausgangsposition, Start, Pause, Schalterbelegung - Ändern der Geschwindigkeit des Staplers (das Muster hängt davon ab). Wir haben 2 ^ 3 Schaltzustände, d. H. 8 Geschwindigkeiten. Nun mehr zum Managementprogramm. Denken Sie daran, als wir das Konstruktionsschema einer Maschine mit zwei Motoren gewählt haben, habe ich die Komplexität des elektronischen Teils erwähnt. Aber die Sache ist. Der Stapler sollte sich nicht einmal linear bewegen, sondern nach einem unverständlichen Gesetz an den Polen langsamer werden und am Äquator beschleunigen. Die Flugbahn ähnelt der Bewegung von Satelliten im Orbit, daher der Name der Maschine - Orbiter. Wir erhalten Nachschlagewerke zur Trigonometrie, die den Kurs der 3. Universität nicht eröffnet und sorgfältig gelesen haben. Wir lesen, lesen, schließen und stellen es wieder ins Regal. Es ist nicht einfach, eine Formel abzuleiten. Wir machen gerade Engineering. Wir nehmen den Ball, legen einen Faden darauf, wie er sich beim Wickeln hinlegen soll, kreisen mit einem Marker, markieren ihn. Als nächstes nehmen Sie die Punkte, interpolierenNach Belieben erstellen wir Diagramme und erhalten die Formel. Das Puzzle hat sich entwickelt, die Geschwindigkeit ändert sich nach dem Tangentialgesetz. Die Berechnung trigonometrischer Funktionen auf einem FPGA ist eine nicht triviale Aufgabe und ressourcenintensiv. Daher lehnen wir die Idee dieser Implementierung ab. Wir machen es einfacher, indem wir die vorberechneten Funktionswerte in das Array einfügen.Ich werde die Erstellung des Programms für FPGA nicht im Detail beschreiben, höchstwahrscheinlich werde ich später einen Artikel darüber schreiben. Ich kann nur sagen, dass das Programm in der Altera Quartus-Umgebung in der Verilog-Sprache geschrieben und als Zustandsmaschine implementiert ist, mit Funktionen zum Setzen auf Null, Starten, Anhalten und Ändern der Geschwindigkeit. Stufentreiber unterstützen Step Split1/2, 1/4, 1/8 und 1/16. Tests haben gezeigt, dass die Maschine am leisesten arbeitet, wenn Schritt 1/16 am Staplermotor zerkleinert wird. Die Änderung der Pitch-Quetschung am pneumatischen Formmotor hatte fast keinen Einfluss auf den Geräuschpegel.Die Maschine wurde in seiner Freizeit als Hobby entwickelt und daher um fast ein Jahr verzögert. Der Durchmesser der Kugeln zum Wickeln beträgt 200 - 400 Millimeter, aber Sie können ihn auf Wunsch vergrößern, spezielle Änderungen sind nicht erforderlich. Die verwendeten Fäden sind gewöhnliches Nähen, Acrylkleber, PVC-Kugel, da dieser Kleber eine geringe Haftung an PVC aufweist. Die Kugel ist in Haltern auf doppelseitigem Klebeband und einer kleinen Vorspannung montiert. Abschließend ein kurzes Video des Maschinenprozesses und mehrere Fotos der fertigen Arbeit.

Nun mehr zum Managementprogramm. Denken Sie daran, als wir das Konstruktionsschema einer Maschine mit zwei Motoren gewählt haben, habe ich die Komplexität des elektronischen Teils erwähnt. Aber die Sache ist. Der Stapler sollte sich nicht einmal linear bewegen, sondern nach einem unverständlichen Gesetz an den Polen langsamer werden und am Äquator beschleunigen. Die Flugbahn ähnelt der Bewegung von Satelliten im Orbit, daher der Name der Maschine - Orbiter. Wir erhalten Nachschlagewerke zur Trigonometrie, die den Kurs der 3. Universität nicht eröffnet und sorgfältig gelesen haben. Wir lesen, lesen, schließen und stellen es wieder ins Regal. Es ist nicht einfach, eine Formel abzuleiten. Wir machen gerade Engineering. Wir nehmen den Ball, legen einen Faden darauf, wie er sich beim Wickeln hinlegen soll, kreisen mit einem Marker, markieren ihn. Als nächstes nehmen Sie die Punkte, interpolierenNach Belieben erstellen wir Diagramme und erhalten die Formel. Das Puzzle hat sich entwickelt, die Geschwindigkeit ändert sich nach dem Tangentialgesetz. Die Berechnung trigonometrischer Funktionen auf einem FPGA ist eine nicht triviale Aufgabe und ressourcenintensiv. Daher lehnen wir die Idee dieser Implementierung ab. Wir machen es einfacher, indem wir die vorberechneten Funktionswerte in das Array einfügen.Ich werde die Erstellung des Programms für FPGA nicht im Detail beschreiben, höchstwahrscheinlich werde ich später einen Artikel darüber schreiben. Ich kann nur sagen, dass das Programm in der Altera Quartus-Umgebung in der Verilog-Sprache geschrieben und als Zustandsmaschine implementiert ist, mit Funktionen zum Setzen auf Null, Starten, Anhalten und Ändern der Geschwindigkeit. Stufentreiber unterstützen Step Split1/2, 1/4, 1/8 und 1/16. Tests haben gezeigt, dass die Maschine am leisesten arbeitet, wenn Schritt 1/16 am Staplermotor zerkleinert wird. Die Änderung der Pitch-Quetschung am pneumatischen Formmotor hatte fast keinen Einfluss auf den Geräuschpegel.Die Maschine wurde in seiner Freizeit als Hobby entwickelt und daher um fast ein Jahr verzögert. Der Durchmesser der Kugeln zum Wickeln beträgt 200 - 400 Millimeter, aber Sie können ihn auf Wunsch vergrößern, spezielle Änderungen sind nicht erforderlich. Die verwendeten Fäden sind gewöhnliches Nähen, Acrylkleber, PVC-Kugel, da dieser Kleber eine geringe Haftung an PVC aufweist. Die Kugel ist in Haltern auf doppelseitigem Klebeband und einer kleinen Vorspannung montiert. Abschließend ein kurzes Video des Maschinenprozesses und mehrere Fotos der fertigen Arbeit.

Wie ich oben geschrieben habe, wird eine Version des Steuerungsprogramms über Arduino sowie ein PC-Programm zur Steuerung über USB entwickelt. Die Ressourcen des Mars-Rover-Boards sind begrenzt, sodass Sie nicht viele Wicklungsmuster erhalten. Das PC-Programm löst dieses Problem.Hoffe, das hat jemanden dazu inspiriert, etwas Neues zu kreieren. Erstellen, erstellen, mit modernen Funktionen - es ist einfach.

Wie ich oben geschrieben habe, wird eine Version des Steuerungsprogramms über Arduino sowie ein PC-Programm zur Steuerung über USB entwickelt. Die Ressourcen des Mars-Rover-Boards sind begrenzt, sodass Sie nicht viele Wicklungsmuster erhalten. Das PC-Programm löst dieses Problem.Hoffe, das hat jemanden dazu inspiriert, etwas Neues zu kreieren. Erstellen, erstellen, mit modernen Funktionen - es ist einfach. Source: https://habr.com/ru/post/de381947/

All Articles