Selbst gemachter Drucker auf SCARA Mechanik

Was war falsch

Was war mit dem vorherigen Drucker falsch :- Lärm - übertöntes Fernsehen

- Abmessungen - 40x30x80 können nicht auf den Tisch gelegt werden (passte nicht einmal auf den Balkon, genauer gesagt, aber die Spule mit Kunststoff passte nicht mehr hinein)

- Gewicht - 8 kg (teilweise aufgrund von Nema23 und schweren Möbelplatten)

Was ich wollte

Rauschen - Entfernen Sie Rauschen auf ein Minimum (idealerweise nur das Geräusch von Schrittwürmern im 32-Mikroschritt-Modus). Eine der lautesten Geräuschquellen in der Delta-Mechanik sind Linearführungen und Linearlager. In der Natur werden sie mit Schienenführungen oder einem einfachen Design mit einem Aluminiumprofil und Gleitlagern behandelt, die mit einer Schale (Kossel) verkleidet sind. Im vertikalen Zustand arbeiten Linearlager und Linearführungen nicht im richtigen Modus.Abmessungen - Ich möchte einen Drucker, der problemlos auf einen Tisch mit kreativem Durcheinander passt. Weiter - Die Größe des Druckbereichs sollte mindestens 10 x 10 x 10 + betragen.Warum habe ich mich entschlossen, die Größe des Druckbereichs zu opfern - aber weil ich für ein halbes Jahr fast alltäglichen Drucks nie mehr als 10 x 10 drucken musste. Ich entschied, dass dieser Bereich für mich ausreichen und sogar bleiben würde.Um den 10x10-Bereich aufzuwärmen, benötigen Sie viermal weniger Strom für das Netzteil. Dadurch können Sie herkömmliche externe Netzteile verwenden. Ich habe nur 60 Watt (mit einer beheizten Plattform) und 8,5 A bis 12 V. Ein großes Plus ist das externe Netzteil, das unter dem Tisch liegt und keinen Platz beansprucht.Gewicht - Mit dem vorherigen Parameter können Sie das Gewicht bereits erheblich reduzieren, plus einem verkürzten Nema17 (ein kleinerer Moment, aber dies ist kein Problem). Die strukturelle Komplexität für kleine Strukturen wird mit immer leichteren Materialien erreicht.Die Mechanik, die ich untersucht habe

XY-PortalEs passte nicht in die Größe - eine Trittleiter + Wagen auf einer Achse haben einen Raum von mindestens 10 Zentimetern, die strukturelle Stabilität war ebenfalls zweifelhaft. Linearlager sollten beabstandet sein (meiner Meinung nach ~ 7-9 Zentimeter ungenutzter Raum.HBot und CoreXY DieGröße ist etwas kleiner als in der vorherigen Version. Auch hier hat die strukturelle Stabilität Zweifel aufkommen lassen , und die Komplexität der Erzeugung von Verzerrungen wird hinzugefügt (für diese Mechanik) es ist sehr wichtig) und mit einer gleichmäßigen Dichtheit des GürtelsDelta hatteich bereits eines, aber selbst in reduzierter Form würde es mir nicht gefallen - drei Nema17s mit einer Länge von 71 mm (47 + 24), die bei 60 Grad und einer Arbeitsfläche von 10 x 10 cm ausgerichtet sind, überstiegen deutlich 20 Zentimeter dia etre.GelenkarmDies ist mein Traum - aber es gibt offensichtlich technische Schwierigkeiten mit Geabox ohne Spiel - ich habe versucht, viele Typen zu drucken und war mit allen unzufrieden - die letzte Hoffnung auf einen Harmonic-Antrieb (dieser Typ wird in Industrieanlagen verwendet)PolarAuch interessante Mechaniker haben sogar ein wenig gearbeitet (eigentlich) es ist nicht so rein polar, im Internet bin ich auf den Namen "bipolar" gestoßen), aber ich habe ihn für die Zukunft verschoben. Hauptsächlich aufgrund der Tatsache, dass ein Mechaniker gefunden wurde, der mir etwas vielversprechender erschien. Von den Minuspunkten der Polarität - die Komplexität der Skalierung, die zusätzlichen Kosten für die Übertragung von Signalen an eine rotierende Plattform, die strukturelle Komplexität einer der "Achsen".ScaraUnd hier habe ich aufgehört, oder besser gesagt bei der Version, die den Namen im Internet hat - 5-bar-Parallelroboter (obwohl er in SCARA auf Wikipedia beschrieben ist ).Dann passte mir alles:- Gewicht

- Die Größe

- Lärm

- Skalierung - hat die Länge der Hebel und die Größe der Plattform geändert und jetzt haben wir eine große Druckfläche

- Möglichkeit zur Verwendung von aliexpress-Standardteilen

- Strukturelle Komplexität schien erreichbar

- Und ich wollte etwas Futuristisches

Entwicklung

Mit OpenScad bewaffnet, begann ich mit der Entwicklung.Die gesamte Entwicklung von Open Source finden Sie unter github.com/pavlog/sscara.Als Nächstes beschreibe ich die wichtigsten Punkte dieser Mechanik und drücke meine Gedanken darüber aus, warum dies so gemacht wurde oder warum es nicht notwendig ist.GetriebeDas Wichtigste bei jedem Drucker ist die Druckgenauigkeit. Die berechnete Hebellänge betrug für mich 150 cm - und dies ergab eine Sehnenlänge von 4,712 mm bei maximalem Radius (ohne Mikroschritt für einen 1,8-Grad-Schritt). Bei Verwendung des Mikroschritts 32 (DRV-Treiber erlauben dies) betrug das Ergebnis bereits 0,147 mm, was im Prinzip für einen Hobbydrucker nicht als ausreichend bezeichnet werden kann (ich glaube, dass dies ein Maximum von 0,1 mm ist. Es gab auch Bedenken, dass der Drehmomentverlust des Schritts in einem solchen Mikroschritt sein würde Probleme wurde entschieden, dass die Achsen nicht direkt, sondern durch das Getriebe drehen würden.Ich habe eine sehr große Anzahl aller Arten von Schemata und Typen ausprobiert - alles passte nicht - hauptsächlich wegen Spiel oder der Wahrscheinlichkeit, dass Spiel aufgrund von Verschleiß auftritt. Wie sich herausstellte - je einfacher desto besser. Und die einfachste Option war ein Riemenantrieb. Einfach und ohne Spiel.Bei Auswahl eines Übersetzungsverhältnisses von 1 bis 5 (und 32 Mikroschritten) habe ich die schlechteste Positioniergenauigkeit von 0,029 mm erhalten (was mehr als genug ist). SCARA- Hebel können sowohl zwei als auch 4 Hebel haben. Er lehnte die Zweiwege-Schaltung gleichzeitig ab - einen Abnahmeschritt aufzuhängen ist die falsche Entscheidung (in solchen Lösungen werden ständig rotierende Motoren mit Encodern verwendet, auch die Steifigkeit ist eindeutig nicht für Kunststoff). Das vierarmige System schien jedoch erreichbar und nicht sehr komplex zu sein. Wie das heiße Ende zuerst aussah

Hebel können sowohl zwei als auch 4 Hebel haben. Er lehnte die Zweiwege-Schaltung gleichzeitig ab - einen Abnahmeschritt aufzuhängen ist die falsche Entscheidung (in solchen Lösungen werden ständig rotierende Motoren mit Encodern verwendet, auch die Steifigkeit ist eindeutig nicht für Kunststoff). Das vierarmige System schien jedoch erreichbar und nicht sehr komplex zu sein. Wie das heiße Ende zuerst aussah

Der Extruder musste überarbeitet werden - die Version mit einer Feder (zwei Fotos oben), obwohl sie cool aussieht, aber offensichtlich nicht funktioniert (es gibt nicht genügend Klemmkraft), verwendete das Standardschema.

Der Extruder musste überarbeitet werden - die Version mit einer Feder (zwei Fotos oben), obwohl sie cool aussieht, aber offensichtlich nicht funktioniert (es gibt nicht genügend Klemmkraft), verwendete das Standardschema. Nachdem dieses Design zusammengebaut und mit dem Testen begonnen worden war, wurde sofort klar, dass das Hot End aus PTFE (Fluoroplast) nicht lange leben kann - früher oder später wird es aus dem Heizblock herausgedrückt, was durch die Tatsache weiter erschwert wurde, dass das 10-mm-Loch, an dem die Hebel angeschlossen waren, nicht zum Standardchinesen passte Extruder. Als ich mir immer kompliziertere Extruder einfallen ließ, wurde mir klar, dass dies der Weg ins Nirgendwo war. Ich habe mich entschlossen, das Problem nicht mit Gewalt zu lösen, sondern aus meiner Sicht, nämlich, dass jeder Extruder, den Sie kaufen können, auftauchen sollte. Daher muss eine Halterung zum Befestigen des Extruders in beliebiger Form vorhanden sein. Ich fügte einen kleinen Zweig von einem der Hebel hinzu und drehte ihn um ein Dutzend Grad - das Problem war gelöst, aber ich musste die Firmware etwas weiter modifizieren (Firmware im Software / Marlin-Verzeichnis).Wie hast

Nachdem dieses Design zusammengebaut und mit dem Testen begonnen worden war, wurde sofort klar, dass das Hot End aus PTFE (Fluoroplast) nicht lange leben kann - früher oder später wird es aus dem Heizblock herausgedrückt, was durch die Tatsache weiter erschwert wurde, dass das 10-mm-Loch, an dem die Hebel angeschlossen waren, nicht zum Standardchinesen passte Extruder. Als ich mir immer kompliziertere Extruder einfallen ließ, wurde mir klar, dass dies der Weg ins Nirgendwo war. Ich habe mich entschlossen, das Problem nicht mit Gewalt zu lösen, sondern aus meiner Sicht, nämlich, dass jeder Extruder, den Sie kaufen können, auftauchen sollte. Daher muss eine Halterung zum Befestigen des Extruders in beliebiger Form vorhanden sein. Ich fügte einen kleinen Zweig von einem der Hebel hinzu und drehte ihn um ein Dutzend Grad - das Problem war gelöst, aber ich musste die Firmware etwas weiter modifizieren (Firmware im Software / Marlin-Verzeichnis).Wie hast Schrauben Sie den analogen E3DV5 - und es hat funktioniert. Während des Kalibrierungsprozesses stellte sich heraus, dass die Dicke des Hebels eindeutig nicht ausreichte, sie bogen sich - der Hebel wurde verdickt, und für die Krafthebel wurden Doppelhebel mit der Fähigkeit zum Einstellen der Spannung hergestellt.Doppelhebel

Schrauben Sie den analogen E3DV5 - und es hat funktioniert. Während des Kalibrierungsprozesses stellte sich heraus, dass die Dicke des Hebels eindeutig nicht ausreichte, sie bogen sich - der Hebel wurde verdickt, und für die Krafthebel wurden Doppelhebel mit der Fähigkeit zum Einstellen der Spannung hergestellt.Doppelhebel und Einstellen der Spannung

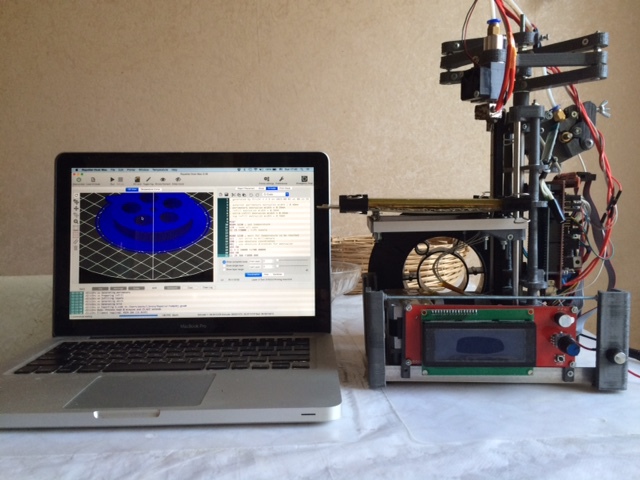

und Einstellen der Spannung Z AxeDer traurigste Teil der Geschichte. Dann habe ich alle Fehler gemacht, die gemacht werden konnten. Das wichtigste ist die Verwendung eines Linearlagers pro Linearführung. Das stimmt - zwei für jeden. Nun, im Allgemeinen baumelt die z-Achse ein wenig - aber da die Plattform mit den Achsen der Hebel verbunden ist, hängen sie als eine Einheit heraus und das Baumeln gibt keine Probleme.Die Z-Achse muss komplett überarbeitet werden. Während des Betriebs stieg z wackelnd aus. 4 Linearlager und ein Riemenspannungssystem sollten helfen. Die Halterung sollte modular aufgebaut sein. Um etwas hinzuzufügen oder zu verbessern, müssen Sie jetzt den Boden des oberen Teils zerlegen.ElectronicsRamps 1.4 + DVR8825 + HC05 ist bereits ein bewährtes Tandem (nur der Arduino-Regler für 5 V ist eindeutig schwach - er wurde durch lm7805 ersetzt).Das LCD-Modul - RepRapDiscount Smart Controller - ist traurig, aber alle Reprap-Module von sehr großer Größe und deren Quetschung sind die größte Designkomplexität (da alles 1,5-mal kleiner sein könnte).Stromversorgung - extern mit DC-Buchse - 12V 8,5A. Der Verbrauch von mehr als 60 Watt konnte nicht registriert werden (dies ist bei einem beheizten Tisch der Fall).Beheizter Tisch - 12x12cm. Auf die Aluminiumplatte wurde unter Verwendung von Kaptonband 80 cm 0,4 Nichrom geklebt und mit 4 mm Glas bedeckt. Nach 5 Minuten Erhitzen ergeben sie ~ 95 Grad (je nach Thermistor). Diese Grade und das Entfetten reichen aus, um ABS zu drucken (das Video hatte eine Temperatur von 60 und Zuckersirup, jetzt wische ich es vor dem Drucken nur mit Alkohol ab).In der Nähe des 13 "Macbooks.

Z AxeDer traurigste Teil der Geschichte. Dann habe ich alle Fehler gemacht, die gemacht werden konnten. Das wichtigste ist die Verwendung eines Linearlagers pro Linearführung. Das stimmt - zwei für jeden. Nun, im Allgemeinen baumelt die z-Achse ein wenig - aber da die Plattform mit den Achsen der Hebel verbunden ist, hängen sie als eine Einheit heraus und das Baumeln gibt keine Probleme.Die Z-Achse muss komplett überarbeitet werden. Während des Betriebs stieg z wackelnd aus. 4 Linearlager und ein Riemenspannungssystem sollten helfen. Die Halterung sollte modular aufgebaut sein. Um etwas hinzuzufügen oder zu verbessern, müssen Sie jetzt den Boden des oberen Teils zerlegen.ElectronicsRamps 1.4 + DVR8825 + HC05 ist bereits ein bewährtes Tandem (nur der Arduino-Regler für 5 V ist eindeutig schwach - er wurde durch lm7805 ersetzt).Das LCD-Modul - RepRapDiscount Smart Controller - ist traurig, aber alle Reprap-Module von sehr großer Größe und deren Quetschung sind die größte Designkomplexität (da alles 1,5-mal kleiner sein könnte).Stromversorgung - extern mit DC-Buchse - 12V 8,5A. Der Verbrauch von mehr als 60 Watt konnte nicht registriert werden (dies ist bei einem beheizten Tisch der Fall).Beheizter Tisch - 12x12cm. Auf die Aluminiumplatte wurde unter Verwendung von Kaptonband 80 cm 0,4 Nichrom geklebt und mit 4 mm Glas bedeckt. Nach 5 Minuten Erhitzen ergeben sie ~ 95 Grad (je nach Thermistor). Diese Grade und das Entfetten reichen aus, um ABS zu drucken (das Video hatte eine Temperatur von 60 und Zuckersirup, jetzt wische ich es vor dem Drucken nur mit Alkohol ab).In der Nähe des 13 "Macbooks. Firmware und QuelleAlle auf GitHub . Geändert von Marlin im Software / Marlin-Verzeichnis)

Firmware und QuelleAlle auf GitHub . Geändert von Marlin im Software / Marlin-Verzeichnis)Was muss erneuert / verbessert werden

- Z-Achse

- Übersetzungsverhältnis (ich denke maximal 6-9)

- Befestigen Sie den Riemen direkt an den großen Zahnrädern und drehen Sie ihn um

- Modularität

- Ein bisschen Starrheit

- Größe reduzieren - aber Arbeitsbereichseinstellungen speichern

- Gewicht reduzieren - etwas dünner Nema17 (-1cm)

Preis

51 $ - 5 Nema17 (1 bleibt in Reserve)32 $ - Rampen 1.4 + 5 Dvr8825 + LCD (1 drv8825 bleibt in Reserve)7 $ - E3DV5 (Chinesisch) unter dem Bowden, mit einer Messröhre (ein halber Meter bleibt in Reserve)2 $ - Zahnrad für Extruder$ 6 - Zahnräder für GT2-Riemen und GT2-Riemen5 $ - 6 mm Führungen (2x20 cm) und 12 Linearlager (4 werden benötigt)~ 8 $ - Wälzlager + Nichrom + Befestigungselemente + Aluminiumecken + Kleinteile$ 10 Außengerät 8,5-A-12-V-NetzteilGesamt: 120 USD (einschließlich Netzteil, jedoch ohne Kunststoff zum Drucken - ca. ~ 200 Gramm)PS Fragen Sie nicht nach Druckbeispielen - Z-Wackeln verdirbt das gesamte Bild (bei XY ist alles von sehr hoher Qualität) - wenn ich v2 beendet habe, werde ich einen Überprüfungstest durchführen (und ihn vielleicht sogar mit M3D vergleichen). V1 ist ein Arbeitsnachweis.PS2 hat seine M3D immer noch nicht.Source: https://habr.com/ru/post/de382171/

All Articles