Weltmedizin und 3D-Druck: um besser zu hören

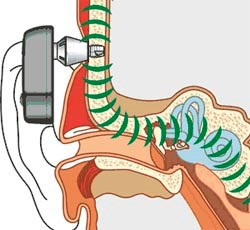

Prototypster hat wiederholt über den Einsatz von 3D-Druck in Architektur, Konstruktion und Design gesprochen. Unsere Erfahrung bei der Herstellung von Teilen für Hörgeräte mit Knochenleitung ist eine weitere Bestätigung dafür, dass der dreidimensionale Druck nicht nur zur Herstellung von Produkten verwendet wird, die ästhetisches Vergnügen bringen und visuelle Informationen enthalten.Kürzlich hat uns ein Kunde gebeten, ein Teil für ein elektronisches Gerät zu drucken, das die Funktion einer Düse erfüllt und mit dem es am Kopf einer Person befestigt wird. Das elektronische Gerät war nichts anderes als ein Hörgerät für die Knochenleitung. Damit jeder versteht, um welche Art von Aufgabe es sich handelt, werden wir ein wenig über die Prinzipien des Geräts sprechen.FunktionsweiseVom Menschen wahrgenommene Geräusche werden auf zwei Arten auf das Innenohr übertragen: durch Luft- und Knochenschallleitung. Höchstwahrscheinlich haben viele von Ihnen bereits gesehen, wie Luftleitungsgeräte aussehen - die meisten von außen sind am Ohr befestigt. Es gibt jedoch einige Krankheiten und Zustände, unter denen die Verwendung herkömmlicher Hinter-dem-Ohr- oder Intra-Ohr-Hörgeräte nicht empfohlen wird.In diesem Fall werden den Patienten Hörgeräte mit Knochenleitungsgeräuschen angeboten. Bei der Knochenleitung wird Schall entlang der Schädelknochen auf das Innenohr übertragen. Nur eine Art Magie!

Prototypster hat wiederholt über den Einsatz von 3D-Druck in Architektur, Konstruktion und Design gesprochen. Unsere Erfahrung bei der Herstellung von Teilen für Hörgeräte mit Knochenleitung ist eine weitere Bestätigung dafür, dass der dreidimensionale Druck nicht nur zur Herstellung von Produkten verwendet wird, die ästhetisches Vergnügen bringen und visuelle Informationen enthalten.Kürzlich hat uns ein Kunde gebeten, ein Teil für ein elektronisches Gerät zu drucken, das die Funktion einer Düse erfüllt und mit dem es am Kopf einer Person befestigt wird. Das elektronische Gerät war nichts anderes als ein Hörgerät für die Knochenleitung. Damit jeder versteht, um welche Art von Aufgabe es sich handelt, werden wir ein wenig über die Prinzipien des Geräts sprechen.FunktionsweiseVom Menschen wahrgenommene Geräusche werden auf zwei Arten auf das Innenohr übertragen: durch Luft- und Knochenschallleitung. Höchstwahrscheinlich haben viele von Ihnen bereits gesehen, wie Luftleitungsgeräte aussehen - die meisten von außen sind am Ohr befestigt. Es gibt jedoch einige Krankheiten und Zustände, unter denen die Verwendung herkömmlicher Hinter-dem-Ohr- oder Intra-Ohr-Hörgeräte nicht empfohlen wird.In diesem Fall werden den Patienten Hörgeräte mit Knochenleitungsgeräuschen angeboten. Bei der Knochenleitung wird Schall entlang der Schädelknochen auf das Innenohr übertragen. Nur eine Art Magie! Das BAN-verankerte Hörgerät besteht aus einem externen Teil, der als Soundprozessor bezeichnet wird, und einem implantierbaren Teil, einschließlich eines Titanknochenimplantats und eines Titanträgers, der durch die Haut verläuft.Der Soundprozessor wandelt akustische Schwingungen um, verarbeitet und verstärkt sie, der Träger wandelt die akustischen Schwingungen in mechanische Schwingungen um und überträgt sie auf einen implantierten Titanstift, der im Schläfenbein hinter dem Ohr platziert wird. Der Prototypster musste ein Teil in die Unterstützung des Geräts aufnehmen und als Düse fungieren. Die Abmessungen des Teils sind gering - seine Höhe und sein Durchmesser betragen nur 7 mm.

Das BAN-verankerte Hörgerät besteht aus einem externen Teil, der als Soundprozessor bezeichnet wird, und einem implantierbaren Teil, einschließlich eines Titanknochenimplantats und eines Titanträgers, der durch die Haut verläuft.Der Soundprozessor wandelt akustische Schwingungen um, verarbeitet und verstärkt sie, der Träger wandelt die akustischen Schwingungen in mechanische Schwingungen um und überträgt sie auf einen implantierten Titanstift, der im Schläfenbein hinter dem Ohr platziert wird. Der Prototypster musste ein Teil in die Unterstützung des Geräts aufnehmen und als Düse fungieren. Die Abmessungen des Teils sind gering - seine Höhe und sein Durchmesser betragen nur 7 mm.

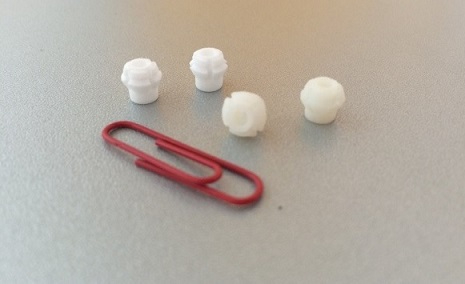

Aufgrund der Tatsache, dass sich der Prozessor während des Betriebs erwärmen kann, war es notwendig, das sicherste und nicht verformbare Material für die Herstellung des Teils zu finden. Die Hauptsicherheitsbedingung ist das Fehlen von Toxizität. Nach unserer Meinung waren Photopolymer und Polyamid die am besten geeigneten Materialien für diese Aufgabe. Photopolymer ist ein hochfestes Material, hat aber gleichzeitig eine geringe Wärmebeständigkeit (bis zu 48 ° C). Polyamid ist haltbar und behält seine Eigenschaften bei, wenn es auf 160 ° C erhitzt wird. Wir haben uns entschlossen, ein Modell aus beiden Materialien zu drucken.

Aufgrund der Tatsache, dass sich der Prozessor während des Betriebs erwärmen kann, war es notwendig, das sicherste und nicht verformbare Material für die Herstellung des Teils zu finden. Die Hauptsicherheitsbedingung ist das Fehlen von Toxizität. Nach unserer Meinung waren Photopolymer und Polyamid die am besten geeigneten Materialien für diese Aufgabe. Photopolymer ist ein hochfestes Material, hat aber gleichzeitig eine geringe Wärmebeständigkeit (bis zu 48 ° C). Polyamid ist haltbar und behält seine Eigenschaften bei, wenn es auf 160 ° C erhitzt wird. Wir haben uns entschlossen, ein Modell aus beiden Materialien zu drucken. Aus Photopolymer und Polyamid bedrucktes TeilGemäß der 2D-Zeichnung des Kunden erstellte Prototypster ein 3D-Modell des Teils und schickte es dann zum Drucken. Als Ergebnis erhielten wir eine Unterstützung, die allen erforderlichen Parametern zum Anbringen des Prozessors an der Gerätedüse entspricht. Der dreidimensionale Druck wird in der Medizin zunehmend eingesetzt: vom Drucken von Teilen für verschiedene medizinische Geräte bis hin zu Modellen menschlicher Organe.Das Ohr, das besser hört als der MenschWenn Sie ein Teil für ein Hörgerät drucken können, warum können Sie das Ohr selbst nicht drucken? Diese Idee kam Wissenschaftlern der Princeton University in New Jersey, USA, in den Sinn. Es gelang ihnen, ein funktionierendes Ohr auf einem 3D-Drucker zu drucken, der Funkfrequenzen besser erfassen kann als ein menschliches.Etwas, das an „Ear Extenders“ erinnert - ohrenförmige Hörgeräte, die von den Weasley-Brüdern in einem Buch über den Zauberer Harry Potter erfunden wurden. Wissenschaftler aus Princeton wiederum arbeiten, ohne auf Magie zurückzugreifen, an einer effektiven und universellen Methode, um Elektronik mit echtem Körpergewebe zu verschmelzen.

Aus Photopolymer und Polyamid bedrucktes TeilGemäß der 2D-Zeichnung des Kunden erstellte Prototypster ein 3D-Modell des Teils und schickte es dann zum Drucken. Als Ergebnis erhielten wir eine Unterstützung, die allen erforderlichen Parametern zum Anbringen des Prozessors an der Gerätedüse entspricht. Der dreidimensionale Druck wird in der Medizin zunehmend eingesetzt: vom Drucken von Teilen für verschiedene medizinische Geräte bis hin zu Modellen menschlicher Organe.Das Ohr, das besser hört als der MenschWenn Sie ein Teil für ein Hörgerät drucken können, warum können Sie das Ohr selbst nicht drucken? Diese Idee kam Wissenschaftlern der Princeton University in New Jersey, USA, in den Sinn. Es gelang ihnen, ein funktionierendes Ohr auf einem 3D-Drucker zu drucken, der Funkfrequenzen besser erfassen kann als ein menschliches.Etwas, das an „Ear Extenders“ erinnert - ohrenförmige Hörgeräte, die von den Weasley-Brüdern in einem Buch über den Zauberer Harry Potter erfunden wurden. Wissenschaftler aus Princeton wiederum arbeiten, ohne auf Magie zurückzugreifen, an einer effektiven und universellen Methode, um Elektronik mit echtem Körpergewebe zu verschmelzen. Laut dem leitenden Forscher Michael McAlpin schlagen Wissenschaftler "einen neuen Ansatz vor, um biologische Gewebe und Elektronik mithilfe der 3D-Drucktechnologie gemeinsam zu züchten". Dieses Ohr war der erste Versuch, menschliches Gewebe mit Elektronik zu verbinden. Das gedruckte Ohr hat eine elektronische Spiralantenne. Die Forscher verbanden die elektronische Antenne mit den Geweben in der komplexen Topologie des menschlichen Ohrs: Mithilfe eines 3D-Druckers kombinierten sie die Matrix aus Hydrogel und menschlichen Körperzellen, die den Knorpel bildeten, mit den Silbernanopartikeln, die die Basis der Antenne bildeten.Auch in der Struktur gibt es zwei Drähte, die von der Basis des Ohrs in eine spiralförmige Cochlea (Antenne) führen, die im menschlichen Körper auch als Innenohr bezeichnet wird. Die Schnecke ist der Teil des Ohrs, der Geräusche wahrnimmt. In dem von Wissenschaftlern geschaffenen Ohr verbindet sich die Schnecke mit den Elektroden und kann auch Schall aufnehmen.Derzeit funktioniert das gedruckte Ohr nur bei Radiowellen. Das Forschungsteam plant, andere Materialien aufzunehmen, um auch akustische Geräusche registrieren zu können. Weitere Forschungen und Tests ermöglichen es, echte bionische Organe zu schaffen, die von Ärzten verwendet werden können, um Körperteile bei Patienten zu ersetzen.Quelle austinear.com

Laut dem leitenden Forscher Michael McAlpin schlagen Wissenschaftler "einen neuen Ansatz vor, um biologische Gewebe und Elektronik mithilfe der 3D-Drucktechnologie gemeinsam zu züchten". Dieses Ohr war der erste Versuch, menschliches Gewebe mit Elektronik zu verbinden. Das gedruckte Ohr hat eine elektronische Spiralantenne. Die Forscher verbanden die elektronische Antenne mit den Geweben in der komplexen Topologie des menschlichen Ohrs: Mithilfe eines 3D-Druckers kombinierten sie die Matrix aus Hydrogel und menschlichen Körperzellen, die den Knorpel bildeten, mit den Silbernanopartikeln, die die Basis der Antenne bildeten.Auch in der Struktur gibt es zwei Drähte, die von der Basis des Ohrs in eine spiralförmige Cochlea (Antenne) führen, die im menschlichen Körper auch als Innenohr bezeichnet wird. Die Schnecke ist der Teil des Ohrs, der Geräusche wahrnimmt. In dem von Wissenschaftlern geschaffenen Ohr verbindet sich die Schnecke mit den Elektroden und kann auch Schall aufnehmen.Derzeit funktioniert das gedruckte Ohr nur bei Radiowellen. Das Forschungsteam plant, andere Materialien aufzunehmen, um auch akustische Geräusche registrieren zu können. Weitere Forschungen und Tests ermöglichen es, echte bionische Organe zu schaffen, die von Ärzten verwendet werden können, um Körperteile bei Patienten zu ersetzen.Quelle austinear.comSource: https://habr.com/ru/post/de383581/

All Articles