Frischer Blick auf das "Brennholz"

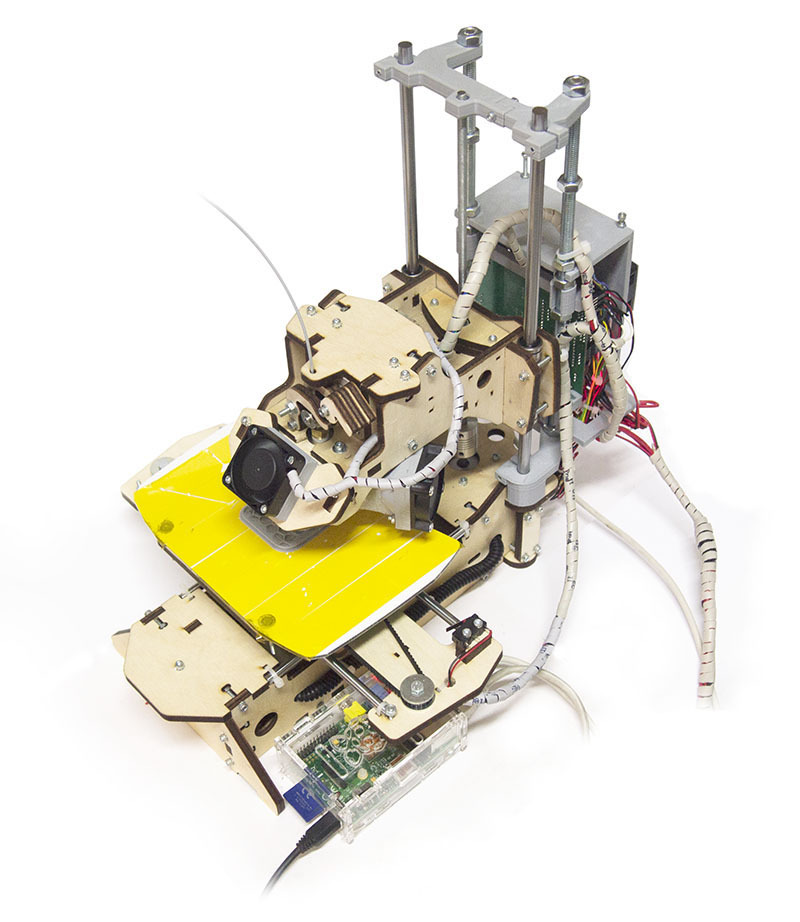

In Bezug auf den 3D-Drucker hatte ich noch nie das Dilemma „Zusammenbauen oder Kaufen bereit“. Zumindest wegen des sehr niedrigen Preises für seriöse Geräte. Die Frage ist vielmehr anders - etwas nach Komponenten zusammenzubauen oder einen kostengünstigen Konstruktor zu kaufen. Dann begann ein ungesundes Werfen mit unnötigen Emotionen, wodurch mehrere Ersatzteile für den selbst zusammengebauten Prusa i3 gekauft wurden und plötzlich eine Schachtel mit einem Satz MC5 DROVA auf dem Tisch lag"Firewood" ist ein kleines Desktop-Gerät, das laut Position des Herstellers hervorragend zum Erlernen der Grundlagen des 3D-Drucks geeignet ist. Und es muss vermasselt und eingerichtet werden, das heißt, es wird viele neue interessante Entdeckungen und Rechen geben. Nun, ich werde mir die Prozessbeschreibung ansehen. Gleichzeitig werde ich versuchen, eine interessante Frage zu beantworten: Wie geeignet ist dieses Set für das Eintauchen in den 3D-Druck?Von der Seite der Montage und Einrichtung des Druckers von Grund auf neu (oder aus China) sieht es einfach aus. Aber der ganze Abgrund des Grauens wird erst sichtbar, wenn Sie anfangen, alle Arten von Fahrern, Mikroschritten, Marlins und Slicern zu verstehen. Stellen Sie sich hier ein langweiliges Bild mit Boromir vor, das darauf hinweist, dass es mit einem Schnappschuss nicht funktioniert.Um nicht besonders zu wiederholen (es gibt drei Veröffentlichungen zu Habré ( 1 , 2 ,3 ), gewidmet dem "Brennholz"), werde ich mich auf einige Dinge konzentrieren, die zuvor nicht behandelt wurden, aber wichtig sind. Und natürlich werde ich die Hauptfrage des Lebens, des Universums und alles andere beantworten - wie druckt dieser Designer?Merkmale MC5 DROVADas Hauptstrukturmaterial ist Sperrholz. Eine Reihe von Teilen komplexer Form, die durch Laserschneiden hergestellt wurden. Einerseits kann Sperrholz durch Feuchtigkeitsveränderungen stark „führen“. Andererseits hat sie auch Vorteile gegenüber Acryl. Zum Beispiel verzeiht es das starke Anziehen der Schrauben (Acrylrisse machen Spaß), es ist einfacher, es mit einer Feile und einem Bohrer zu modifizieren. Schließlich ist Sperrholz billig.In Bezug auf die Kinematik haben wir einen komplexen Tisch mit zwei Freiheitsgraden (Antrieb - Zahnriemen) und einem einfachen Schlitten, der sich nur entlang der vertikalen Achse bewegt (zwei Führungen und eine Gewindestange). Ich kann keinen objektiven Vergleich mit anderen Schemata anstellen, es liegen keine Erfahrungen vor. Ich stelle nur fest, dass die Konstruktion des Wagens ziemlich starr ist und dies anschließend die Lieferung eines relativ großen und schweren Extruders ermöglicht. Ich habe Geeetech MK8 ausprobiert, es hat mir gefallen.Ein weiterer Punkt: nur eine Gewindestange 5 mm. Sie können versuchen, einen Schlussstein mit einem Trapezgewinde und einer Bronzemutter zu setzen.Eigentlich ein SetEs gibt viele Details. Es ist sehr erfreulich, ich mochte nie Sätze von drei Steinen und einem Mann. Wenn Sie sich bei der Montage auf die Anweisungen beziehen, können Sie anstelle eines andropomorphen Dendromutanten einen 3D-Drucker zusammenbauen. Ich werde nicht über jede Schraube sprechen. Es gibt eine Tüte mit Sperrholzteilen, es gibt Taschen mit Hardware (einige sind signiert, andere nicht), separat, reichlich in ein kleines Tuch gewickelt, Schrittmotoren und elektronische Ersatzteile liegen. Ich bestellte ein Kit ohne Netzteil (in den Behältern befand sich ein 30-Ampere-Ziegelstein), aber ich kümmerte mich zusätzlich um den Kauf eines Satzes eines vergrößerten Tisches , mit dem die Druckfläche 170 x 100 x 100 mm (gegenüber 100 x 100 x 100) betragen würde.Kommen Sie zur SacheUm neben einem Set ein lustiges Summen zu sammeln, brauchen wir ein paar zusätzliche Dinge. Zuallererst gesunder Menschenverstand und ein wenig kritisches technisches Denken. Und nur dann - ein Schraubendreher, eine Zange, eine kleine Feile (oder eine große Feile), eine Pinzette (an einigen Stellen ist es sehr schwierig, Plastikbänder ohne diese zu lösen), ein scharfes Messer oder ein Skalpell sind wünschenswert.

In Bezug auf den 3D-Drucker hatte ich noch nie das Dilemma „Zusammenbauen oder Kaufen bereit“. Zumindest wegen des sehr niedrigen Preises für seriöse Geräte. Die Frage ist vielmehr anders - etwas nach Komponenten zusammenzubauen oder einen kostengünstigen Konstruktor zu kaufen. Dann begann ein ungesundes Werfen mit unnötigen Emotionen, wodurch mehrere Ersatzteile für den selbst zusammengebauten Prusa i3 gekauft wurden und plötzlich eine Schachtel mit einem Satz MC5 DROVA auf dem Tisch lag"Firewood" ist ein kleines Desktop-Gerät, das laut Position des Herstellers hervorragend zum Erlernen der Grundlagen des 3D-Drucks geeignet ist. Und es muss vermasselt und eingerichtet werden, das heißt, es wird viele neue interessante Entdeckungen und Rechen geben. Nun, ich werde mir die Prozessbeschreibung ansehen. Gleichzeitig werde ich versuchen, eine interessante Frage zu beantworten: Wie geeignet ist dieses Set für das Eintauchen in den 3D-Druck?Von der Seite der Montage und Einrichtung des Druckers von Grund auf neu (oder aus China) sieht es einfach aus. Aber der ganze Abgrund des Grauens wird erst sichtbar, wenn Sie anfangen, alle Arten von Fahrern, Mikroschritten, Marlins und Slicern zu verstehen. Stellen Sie sich hier ein langweiliges Bild mit Boromir vor, das darauf hinweist, dass es mit einem Schnappschuss nicht funktioniert.Um nicht besonders zu wiederholen (es gibt drei Veröffentlichungen zu Habré ( 1 , 2 ,3 ), gewidmet dem "Brennholz"), werde ich mich auf einige Dinge konzentrieren, die zuvor nicht behandelt wurden, aber wichtig sind. Und natürlich werde ich die Hauptfrage des Lebens, des Universums und alles andere beantworten - wie druckt dieser Designer?Merkmale MC5 DROVADas Hauptstrukturmaterial ist Sperrholz. Eine Reihe von Teilen komplexer Form, die durch Laserschneiden hergestellt wurden. Einerseits kann Sperrholz durch Feuchtigkeitsveränderungen stark „führen“. Andererseits hat sie auch Vorteile gegenüber Acryl. Zum Beispiel verzeiht es das starke Anziehen der Schrauben (Acrylrisse machen Spaß), es ist einfacher, es mit einer Feile und einem Bohrer zu modifizieren. Schließlich ist Sperrholz billig.In Bezug auf die Kinematik haben wir einen komplexen Tisch mit zwei Freiheitsgraden (Antrieb - Zahnriemen) und einem einfachen Schlitten, der sich nur entlang der vertikalen Achse bewegt (zwei Führungen und eine Gewindestange). Ich kann keinen objektiven Vergleich mit anderen Schemata anstellen, es liegen keine Erfahrungen vor. Ich stelle nur fest, dass die Konstruktion des Wagens ziemlich starr ist und dies anschließend die Lieferung eines relativ großen und schweren Extruders ermöglicht. Ich habe Geeetech MK8 ausprobiert, es hat mir gefallen.Ein weiterer Punkt: nur eine Gewindestange 5 mm. Sie können versuchen, einen Schlussstein mit einem Trapezgewinde und einer Bronzemutter zu setzen.Eigentlich ein SetEs gibt viele Details. Es ist sehr erfreulich, ich mochte nie Sätze von drei Steinen und einem Mann. Wenn Sie sich bei der Montage auf die Anweisungen beziehen, können Sie anstelle eines andropomorphen Dendromutanten einen 3D-Drucker zusammenbauen. Ich werde nicht über jede Schraube sprechen. Es gibt eine Tüte mit Sperrholzteilen, es gibt Taschen mit Hardware (einige sind signiert, andere nicht), separat, reichlich in ein kleines Tuch gewickelt, Schrittmotoren und elektronische Ersatzteile liegen. Ich bestellte ein Kit ohne Netzteil (in den Behältern befand sich ein 30-Ampere-Ziegelstein), aber ich kümmerte mich zusätzlich um den Kauf eines Satzes eines vergrößerten Tisches , mit dem die Druckfläche 170 x 100 x 100 mm (gegenüber 100 x 100 x 100) betragen würde.Kommen Sie zur SacheUm neben einem Set ein lustiges Summen zu sammeln, brauchen wir ein paar zusätzliche Dinge. Zuallererst gesunder Menschenverstand und ein wenig kritisches technisches Denken. Und nur dann - ein Schraubendreher, eine Zange, eine kleine Feile (oder eine große Feile), eine Pinzette (an einigen Stellen ist es sehr schwierig, Plastikbänder ohne diese zu lösen), ein scharfes Messer oder ein Skalpell sind wünschenswert. Es sah aus wie der erste Versuch, den Luftstrom zu zähmenMehrmals habe ich die Basis des Druckers montiert und demontiert, weil die langen Seitenwände kategorisch nicht senkrecht zur Tischebene installiert werden wollten und der Schrittmotor schief war. Ich musste ein wenig mit einer Feile an den Enden des horizontalen Teils der Basis entlang gehen und an zwei strategisch wichtigen Stellen eine in zwei Hälften gefaltete Aluminiumplatte anbringen (die endgültige Dicke beträgt 0,3 mm). So habe ich erreicht, dass zumindest auf den ersten Blick alles gerade und gleichmäßig war. Höchstwahrscheinlich würde es in Form eines Parallelogramms so funktionieren, aber die Kurveneinstellung des Motors ist eine ungleichmäßige Riemenspannung. Und dann schauen Sie, wodurch die Genauigkeit der Positionierung entlang der XY-Achsen abnimmt.Halten Sie einen Bohrer oder Schraubendreher bereit (letzterer ist vorzuziehen, da es schwieriger ist, ihn zu übertreiben) und bohren Sie - ich brauchte 3 mm und 8 mm. Aber nehmen Sie sich Zeit, um all dies anzuwenden. Denn es ist besser, siebenmal zu messen.Im Allgemeinen ist natürlich nicht alles so beängstigend. Die aktuelle Version der Montageanleitung ist sehr detailliert, es ist schwierig, einen schwerwiegenden Fehler zu machen. Außerdem ist die Montage Unsinn. Denn dann müssen Sie dieses Geschäft zum Drucken bringen. Und dann der schwierigste Teil. Erzielen Sie mehr oder weniger hochwertige Druckqualität. Dies ist die faszinierendste Suche.Debuggen, zuerst ausführenIch habe mit dem Verständlichen angefangen. Richten Sie den Tisch mit einem Stück Papier mit den Augen aus. Mit einem Lineal und einem Marker habe ich gemessen, wie viel Kunststoff tatsächlich vom Extruder absorbiert wird, und den entsprechenden Wert in der Firmware angepasst. Gedruckt den ersten Kubikzentimeter. Nein, ich habe wie immer kein Plastikproblem bekommen. Ein Objekt kam heraus, vage einem Würfel ähnlich, aber ziemlich „geschwollen“. Okay, ich habe noch etwas Plastik für unsystematische Experimente abgelassen, nichts Gutes kam dabei heraus. Hier kam das Verständnis, dass wir das Thema nachdenklicher angehen müssen.Debugging, zweiter DurchlaufAlso die Probleme.1. Teile aus der Tabelle entfernen.2. "Quellen" von Teilen mit 100% Füllung.3. Ecken anheben und mit einem Extruder schlagen.4. Defekte beim "Quetschen" vertikaler Rippen.Nach dem ersten Punkt stellt sich heraus, dass die Masse der Entscheidungen unterschiedlich stark fremd ist. Magisches blaues Abdeckband 3M. Haarspray. Beheizter Tisch. Wärmefilm für den Drucker. Ich schaffte es, ein mehr oder weniger akzeptables Ergebnis zu erzielen, nachdem ich ein hitzebeständiges Klebeband auf den Tisch geklebt hatte (die Chinesen nennen es fröhlich Koptan anstelle von Kapton), es vor dem Drucken mit Aceton abgewischt und Brim 3-5 mm breit in den Slicer gesetzt hatte.

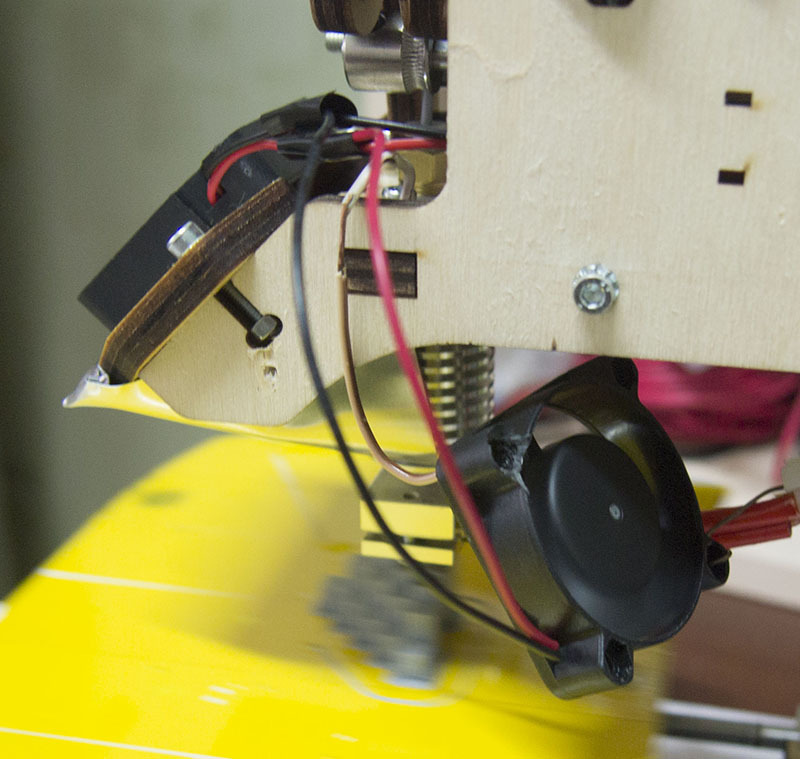

Es sah aus wie der erste Versuch, den Luftstrom zu zähmenMehrmals habe ich die Basis des Druckers montiert und demontiert, weil die langen Seitenwände kategorisch nicht senkrecht zur Tischebene installiert werden wollten und der Schrittmotor schief war. Ich musste ein wenig mit einer Feile an den Enden des horizontalen Teils der Basis entlang gehen und an zwei strategisch wichtigen Stellen eine in zwei Hälften gefaltete Aluminiumplatte anbringen (die endgültige Dicke beträgt 0,3 mm). So habe ich erreicht, dass zumindest auf den ersten Blick alles gerade und gleichmäßig war. Höchstwahrscheinlich würde es in Form eines Parallelogramms so funktionieren, aber die Kurveneinstellung des Motors ist eine ungleichmäßige Riemenspannung. Und dann schauen Sie, wodurch die Genauigkeit der Positionierung entlang der XY-Achsen abnimmt.Halten Sie einen Bohrer oder Schraubendreher bereit (letzterer ist vorzuziehen, da es schwieriger ist, ihn zu übertreiben) und bohren Sie - ich brauchte 3 mm und 8 mm. Aber nehmen Sie sich Zeit, um all dies anzuwenden. Denn es ist besser, siebenmal zu messen.Im Allgemeinen ist natürlich nicht alles so beängstigend. Die aktuelle Version der Montageanleitung ist sehr detailliert, es ist schwierig, einen schwerwiegenden Fehler zu machen. Außerdem ist die Montage Unsinn. Denn dann müssen Sie dieses Geschäft zum Drucken bringen. Und dann der schwierigste Teil. Erzielen Sie mehr oder weniger hochwertige Druckqualität. Dies ist die faszinierendste Suche.Debuggen, zuerst ausführenIch habe mit dem Verständlichen angefangen. Richten Sie den Tisch mit einem Stück Papier mit den Augen aus. Mit einem Lineal und einem Marker habe ich gemessen, wie viel Kunststoff tatsächlich vom Extruder absorbiert wird, und den entsprechenden Wert in der Firmware angepasst. Gedruckt den ersten Kubikzentimeter. Nein, ich habe wie immer kein Plastikproblem bekommen. Ein Objekt kam heraus, vage einem Würfel ähnlich, aber ziemlich „geschwollen“. Okay, ich habe noch etwas Plastik für unsystematische Experimente abgelassen, nichts Gutes kam dabei heraus. Hier kam das Verständnis, dass wir das Thema nachdenklicher angehen müssen.Debugging, zweiter DurchlaufAlso die Probleme.1. Teile aus der Tabelle entfernen.2. "Quellen" von Teilen mit 100% Füllung.3. Ecken anheben und mit einem Extruder schlagen.4. Defekte beim "Quetschen" vertikaler Rippen.Nach dem ersten Punkt stellt sich heraus, dass die Masse der Entscheidungen unterschiedlich stark fremd ist. Magisches blaues Abdeckband 3M. Haarspray. Beheizter Tisch. Wärmefilm für den Drucker. Ich schaffte es, ein mehr oder weniger akzeptables Ergebnis zu erzielen, nachdem ich ein hitzebeständiges Klebeband auf den Tisch geklebt hatte (die Chinesen nennen es fröhlich Koptan anstelle von Kapton), es vor dem Drucken mit Aceton abgewischt und Brim 3-5 mm breit in den Slicer gesetzt hatte. Es gab eine solche Option.Beim zweiten - zuerst dachte ich, dass es sich um eine übermäßige Menge Plastik handelt. Er führte mehrere Experimente durch und ruhte sich in der Tatsache aus, dass 100% immer noch „geschwollen“ waren und bei Teilen mit 20% Füllung spürbare Zusammenbrüche in den oberen Flächen begannen. Auch hier ist "auf Geräten" die Menge an Kunststoff normal. Und dann fing ich an zu graben, um die Druckzone zu blasen. Diesmal ein direkter Treffer.Eitelkeit beim Blasen Beider normalen Konstruktion des Druckers wird ein 40-mm-Lüfter installiert, der "irgendwo" in Richtung des Extruderkühlers und der Druckzone bläst. Und bewältigt die Aufgabe so lala. Die erste Entscheidung, die mir in den Sinn kam, waren zwei Fans. Derjenige, der an der normalen Stelle auf den Kühler bläst, der Durchfluss wird durch eine Aluminiumplatte abgelenkt. Und irgendwo an der Seite des Drahtes hing eine Sekunde, um den Erstarrungsprozess von Kunststoff in der Druckzone zu beschleunigen. Das Lustige ist, dass diese Lösung die Druckqualität radikal verbessert hat. Richtig, nur für kleine Details. Wenn der Extruder bereits hoch genug ist (3-5 cm über dem Tisch), wird der Luftstrom nicht vom Tisch reflektiert, sondern gestreut und gelangt tatsächlich nicht in den Düsenbereich.

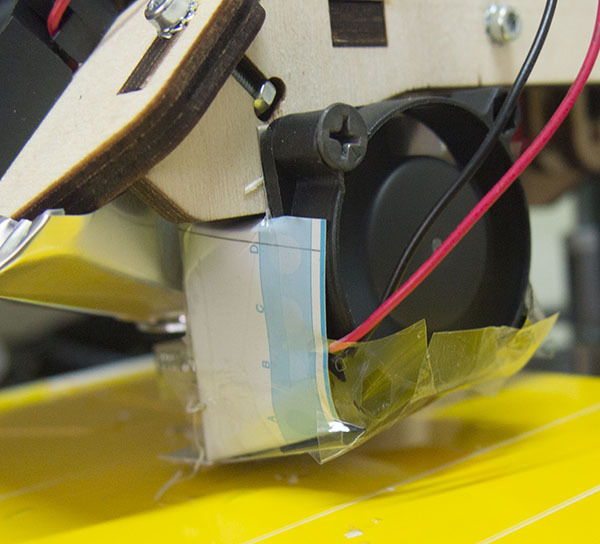

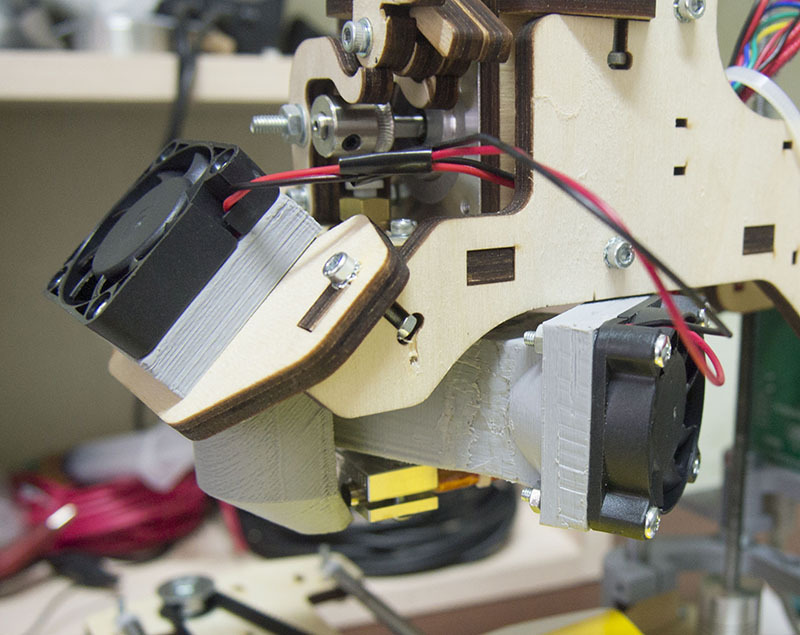

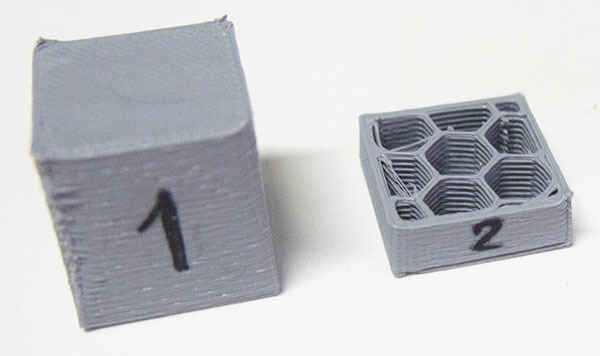

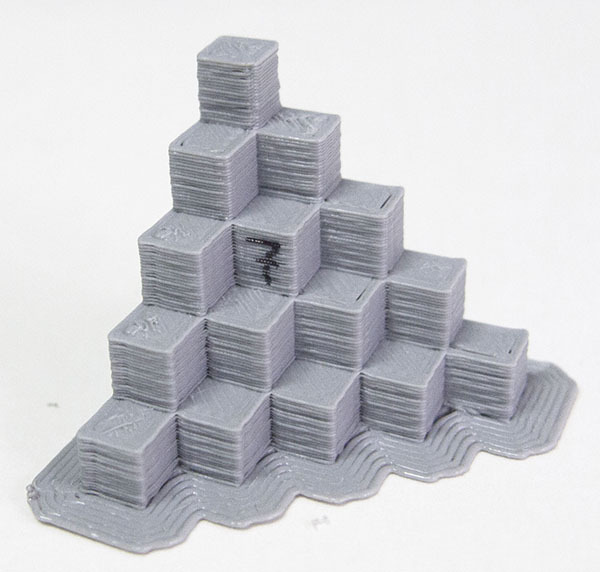

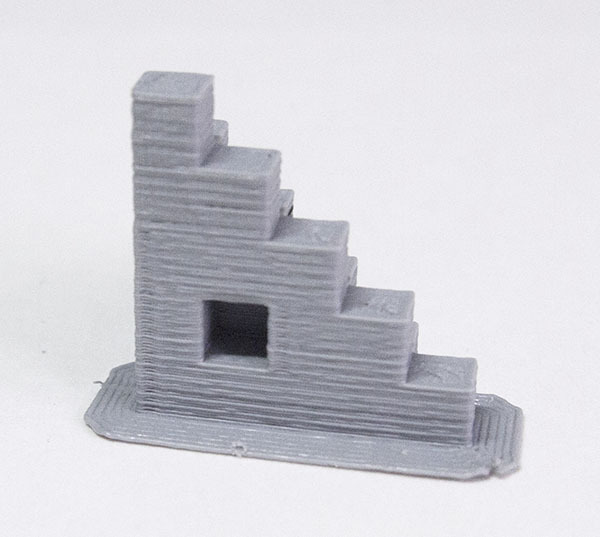

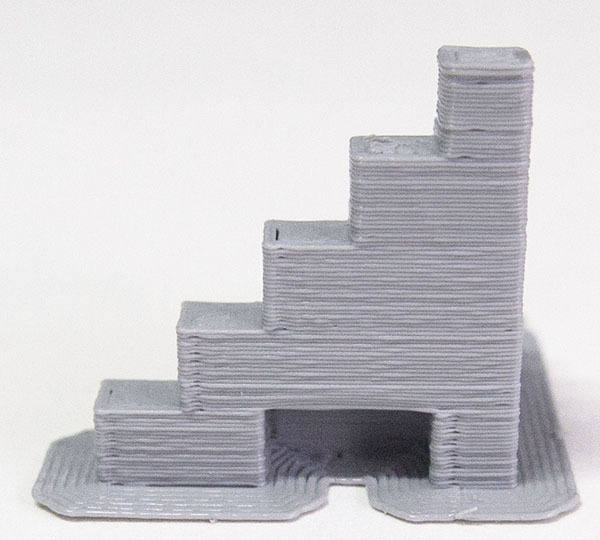

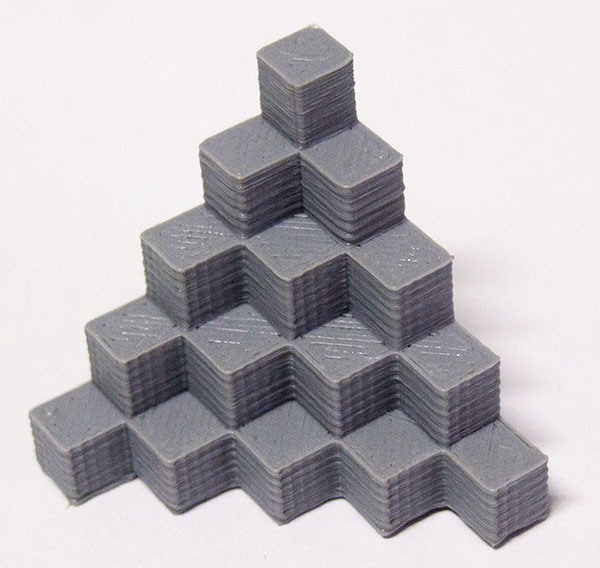

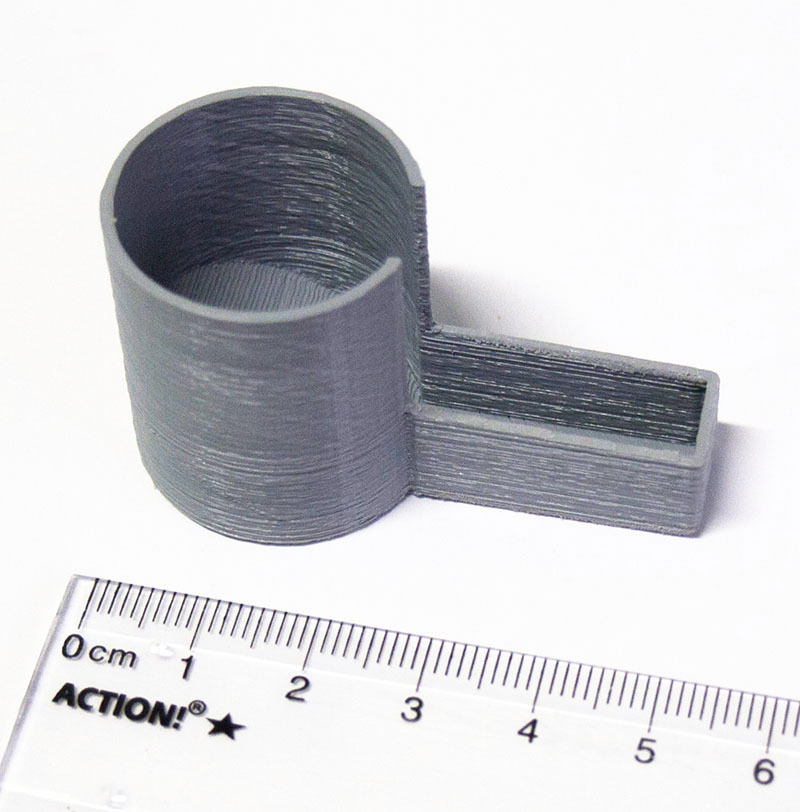

Es gab eine solche Option.Beim zweiten - zuerst dachte ich, dass es sich um eine übermäßige Menge Plastik handelt. Er führte mehrere Experimente durch und ruhte sich in der Tatsache aus, dass 100% immer noch „geschwollen“ waren und bei Teilen mit 20% Füllung spürbare Zusammenbrüche in den oberen Flächen begannen. Auch hier ist "auf Geräten" die Menge an Kunststoff normal. Und dann fing ich an zu graben, um die Druckzone zu blasen. Diesmal ein direkter Treffer.Eitelkeit beim Blasen Beider normalen Konstruktion des Druckers wird ein 40-mm-Lüfter installiert, der "irgendwo" in Richtung des Extruderkühlers und der Druckzone bläst. Und bewältigt die Aufgabe so lala. Die erste Entscheidung, die mir in den Sinn kam, waren zwei Fans. Derjenige, der an der normalen Stelle auf den Kühler bläst, der Durchfluss wird durch eine Aluminiumplatte abgelenkt. Und irgendwo an der Seite des Drahtes hing eine Sekunde, um den Erstarrungsprozess von Kunststoff in der Druckzone zu beschleunigen. Das Lustige ist, dass diese Lösung die Druckqualität radikal verbessert hat. Richtig, nur für kleine Details. Wenn der Extruder bereits hoch genug ist (3-5 cm über dem Tisch), wird der Luftstrom nicht vom Tisch reflektiert, sondern gestreut und gelangt tatsächlich nicht in den Düsenbereich. Die raffinierteste Version des Blasens während der Experimente.So wurde klar, dass wir einen "Trichter" für den Ventilator und die Düse brauchten. Ausblasen direkt an die Stelle, an der der Kunststoff austritt. Dann habe ich das Forum auf der Website des Herstellers gelesen. Und dort hat sich eine freundliche Person bereits einen Kringel ausgedacht, um die Druckzone zu umrunden (Link am Ende des Artikels). Ich habe es gedruckt und es ist zu lang. Ich musste ein wenig außer Kontrolle geraten.Eines meiner Lieblingswerkzeuge ist das Gasgerät Dremel Versatip. Ich habe es als autonomen Lötkolben für eine Niedrigstrom-Installationsaufgabe unter den Bedingungen eines Turmes auf Rollen und mangelnder Elektrizität gekauft, aber es kann als „heißes Messer“ verwendet werden. In dieser Form war es praktisch, wenn gedruckte Teile fertiggestellt wurden.Im Allgemeinen gibt es jetzt einen Schlag um den Druckbereich. Aber das Zagogulin ist anstelle des normalen Ventilators installiert, und er hat mir die Flossen des Extruders weggeblasen. Okay, ich erfinde einen zweiten Kringel. Es ähnelt im Prinzip dem „nativen“ Gehäuse des E3D-Extruders, jedoch nicht unter dem 25-mm-Lüfter, der für mich schwer zu bekommen ist. Und unter den üblichen "vierzig". Jetzt wird alles so geblasen, wie es sollte.Ja, um interessanter zu sein, habe ich mich für OpenSCAD zur Vorbereitung meines Modells entschieden. Es gibt zum Beispiel einen Artikel über ihn .auf Habré. Dies ist so ein "3D-Programmierer-Editor". Codebereich und Anzeigebereich. Der erste sagt so etwas wie "Subtrahiere einen Zylinder von einem Würfel mit solchen und solchen Abmessungen, versetze ihn hier und da". Gefallen. Natürlich ist es schwierig, eine Eule in OpenSCAD zu modellieren, aber kleine Details aus geometrischen Grundelementen sind sehr schön. Habe mich dafür entschieden und arbeite weiter.Nachdem ich die Luftkanäle installiert und überprüft hatte, änderte ich die Logik der Lüfter. Das Blasen des Extruders funktioniert immer. Das Kühlen der Druckzone wird durch einen Kippschalter (nur Hardcore, nur MT-1) aktiviert, der sich erfolgreich in einem nicht verwendeten Loch an der Seite des Druckkopfs befindet. Die erste Schicht wird ohne Blasen gedruckt, damit sie überzeugender haftet.In den BildernEverywhere Layer 0.25, 15% füllend.Würfel- nur Würfel, Rippe 20 mm. Gute Sache zur Überprüfung der Geometrie.Schritt - besteht aus Würfeln mit einer 5mm Kante.Legendäre Eule (im Slicer auf 40% reduziert).

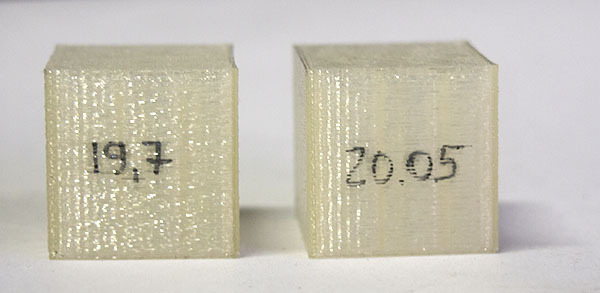

Die raffinierteste Version des Blasens während der Experimente.So wurde klar, dass wir einen "Trichter" für den Ventilator und die Düse brauchten. Ausblasen direkt an die Stelle, an der der Kunststoff austritt. Dann habe ich das Forum auf der Website des Herstellers gelesen. Und dort hat sich eine freundliche Person bereits einen Kringel ausgedacht, um die Druckzone zu umrunden (Link am Ende des Artikels). Ich habe es gedruckt und es ist zu lang. Ich musste ein wenig außer Kontrolle geraten.Eines meiner Lieblingswerkzeuge ist das Gasgerät Dremel Versatip. Ich habe es als autonomen Lötkolben für eine Niedrigstrom-Installationsaufgabe unter den Bedingungen eines Turmes auf Rollen und mangelnder Elektrizität gekauft, aber es kann als „heißes Messer“ verwendet werden. In dieser Form war es praktisch, wenn gedruckte Teile fertiggestellt wurden.Im Allgemeinen gibt es jetzt einen Schlag um den Druckbereich. Aber das Zagogulin ist anstelle des normalen Ventilators installiert, und er hat mir die Flossen des Extruders weggeblasen. Okay, ich erfinde einen zweiten Kringel. Es ähnelt im Prinzip dem „nativen“ Gehäuse des E3D-Extruders, jedoch nicht unter dem 25-mm-Lüfter, der für mich schwer zu bekommen ist. Und unter den üblichen "vierzig". Jetzt wird alles so geblasen, wie es sollte.Ja, um interessanter zu sein, habe ich mich für OpenSCAD zur Vorbereitung meines Modells entschieden. Es gibt zum Beispiel einen Artikel über ihn .auf Habré. Dies ist so ein "3D-Programmierer-Editor". Codebereich und Anzeigebereich. Der erste sagt so etwas wie "Subtrahiere einen Zylinder von einem Würfel mit solchen und solchen Abmessungen, versetze ihn hier und da". Gefallen. Natürlich ist es schwierig, eine Eule in OpenSCAD zu modellieren, aber kleine Details aus geometrischen Grundelementen sind sehr schön. Habe mich dafür entschieden und arbeite weiter.Nachdem ich die Luftkanäle installiert und überprüft hatte, änderte ich die Logik der Lüfter. Das Blasen des Extruders funktioniert immer. Das Kühlen der Druckzone wird durch einen Kippschalter (nur Hardcore, nur MT-1) aktiviert, der sich erfolgreich in einem nicht verwendeten Loch an der Seite des Druckkopfs befindet. Die erste Schicht wird ohne Blasen gedruckt, damit sie überzeugender haftet.In den BildernEverywhere Layer 0.25, 15% füllend.Würfel- nur Würfel, Rippe 20 mm. Gute Sache zur Überprüfung der Geometrie.Schritt - besteht aus Würfeln mit einer 5mm Kante.Legendäre Eule (im Slicer auf 40% reduziert). Würfel Nummer 1. Regelmäßiges Blasen "in alle Richtungen". Der Aufstieg der Ecken.

Würfel Nummer 1. Regelmäßiges Blasen "in alle Richtungen". Der Aufstieg der Ecken.

Würfel Nummer 2. Das Blasen zielt darauf ab, den Extruder mit einer dünnen Aluminiumplatte zu rippen. Die gleichen Mängel begannen nicht zu versiegeln. Würfel Nummer 3. Blasen - ein 40 mm Lüfter an einem Draht von einer Seite. Der Winkelanstieg hat abgenommen, aber die Rippen sind schlecht.

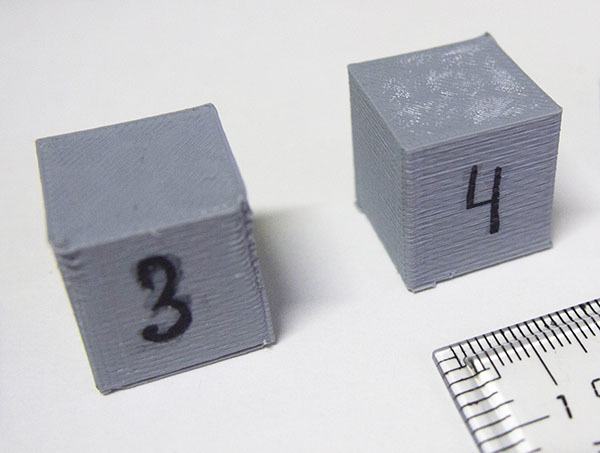

Würfel Nummer 3. Blasen - ein 40 mm Lüfter an einem Draht von einer Seite. Der Winkelanstieg hat abgenommen, aber die Rippen sind schlecht.

Würfel Nummer 4. 40 mm Lüfter auf der anderen Seite. Fast perfekt.

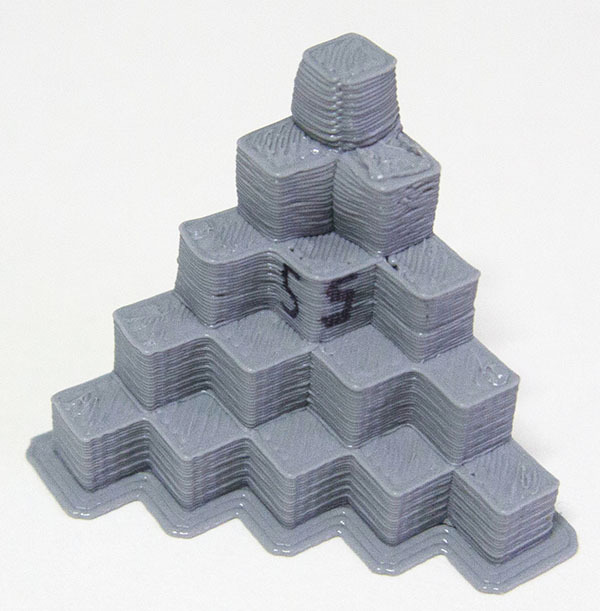

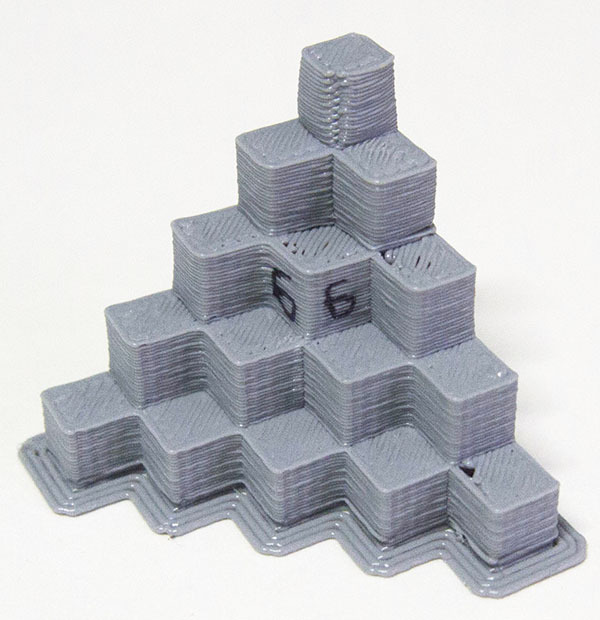

Schritte Nr. 5 und Nr. 6 - Experimente mit verschiedenen Positionen des Lüfters auf dem Draht.

Schritte Nr. 5 und Nr. 6 - Experimente mit verschiedenen Positionen des Lüfters auf dem Draht.

Nr. 6 ist besser, aber die „Schwellung“ des oberen Teils, wo es zu 100% voll ist, ist nicht verschwunden. Eule Nummer 1. Lüfter auf der linken Seite. Anfangs war alles in Ordnung, aber als es um den Schnabel ging, begann die Schande.

Eule Nummer 1. Lüfter auf der linken Seite. Anfangs war alles in Ordnung, aber als es um den Schnabel ging, begann die Schande.

Der Ventilator überwog scharf, um vorne zu blasen;

Schritte Nummer 7 und Eule Nummer 2. Blasen der Druckzone mit Kringeln.

Schritte Nummer 7 und Eule Nummer 2. Blasen der Druckzone mit Kringeln.

Blasen der Lamellen des Extruders mit einem Drahtventilator. Fortschritte sind offensichtlich. Weitere Schritte, Schicht 0.15.Das Ende?Nein. Erfahrene Leute haben mir angedeutet, dass „Brennholz“ im Allgemeinen vollständig mit regelmäßigem Blasen gedruckt wird. Aber was ist mit der heldenhaften Konstruktion von Luftkanälen und -gehäusen?Im Allgemeinen war das nächste Experiment weiter. Ich putze die gesamte "Kollektivfarm" und setze den 40-mm-Ventilator an seinen normalen Platz. Nur ich schließe nicht an einen gesteuerten Ausgang an, sondern direkt an 12 Volt. Ich erhöhe die Temperatur des Extruders ein wenig. Und ich drucke Würfel.

Weitere Schritte, Schicht 0.15.Das Ende?Nein. Erfahrene Leute haben mir angedeutet, dass „Brennholz“ im Allgemeinen vollständig mit regelmäßigem Blasen gedruckt wird. Aber was ist mit der heldenhaften Konstruktion von Luftkanälen und -gehäusen?Im Allgemeinen war das nächste Experiment weiter. Ich putze die gesamte "Kollektivfarm" und setze den 40-mm-Ventilator an seinen normalen Platz. Nur ich schließe nicht an einen gesteuerten Ausgang an, sondern direkt an 12 Volt. Ich erhöhe die Temperatur des Extruders ein wenig. Und ich drucke Würfel. OK, ich drucke eine 60-Prozent-Eule. Trotzdem gab es einen Anstieg der Elemente, aber nicht so beängstigend wie zuvor, es ist durchaus möglich zu drucken. Das größte Problem mit dieser Eule ist, dass es schwer zu fotografieren ist. Ich hatte fast kein graues Plastik, ich fing an, unbemalt zu drucken. Eule ist im Gegensatz zu anderen Bildern anklickbar.

OK, ich drucke eine 60-Prozent-Eule. Trotzdem gab es einen Anstieg der Elemente, aber nicht so beängstigend wie zuvor, es ist durchaus möglich zu drucken. Das größte Problem mit dieser Eule ist, dass es schwer zu fotografieren ist. Ich hatte fast kein graues Plastik, ich fing an, unbemalt zu drucken. Eule ist im Gegensatz zu anderen Bildern anklickbar. Jetzt müssen wir eine schwierige Schlussfolgerung ziehen. Es stellt sich heraus, dass ich mich mit der Veränderung des Blasens beeilte, viel Zeit und Plastik darauf verwendet habe. Es gab zwei wirklich nützliche Aktionen - die Aufnahme eines „permanenten“ nativen Lüfters und einige Experimente mit der Temperatur. Ja, es ist möglich, dass bei einer hohen Temperatur im Raum die Rippen des Extruders nicht geblasen werden. Ja, vielleicht erfordern einige Details wirklich einen verbesserten Luftstrom.Einige Fakten und Zahlen. Die Optionen, die ich gerade verwende.- PLA REC 1.75 Kunststoff, grau und unbemalt (natürlich);- die Endtemperatur des Extruders - 210 Grad erste Schicht, 200 - anschließend;- Die Temperatur des Extruders wurde mit einem Pyrometer überprüft und entspricht dem Thermistor.- Die Temperatur im Raum beträgt 21 Grad.- Blasen des Extruders - regelmäßig ist der Lüfter ständig an 12V angeschlossen;- Thermoband auf dem Tisch, bevor der Druck mit Aceton abgewischt wird;- Extrusionsmultiplikator 1.0.Es ist definitiv erwähnenswert, dass es möglicherweise notwendig ist, den Modus für jede Art von Kunststoff (auch für einen Hersteller) anzupassen. Die Raumtemperatur (sowie das Vorhandensein von Luftzug) kann eine Rolle spielen.Abschließende GedankenEs stellt sich heraus, ein anständiges Gerät für das Geld. Natürlich muss man viel Zeit aufwenden, damit es gut gedruckt werden kann - ich habe ein bisschen mehr für das Einrichten als für das Erstellen gebraucht. Wenn Sie mehr lesen und Fragen stellen und weniger enthusiastisch in den Kampf einbrechen, wird es schneller. Im Allgemeinen stimme ich der Positionierung des Designers durch den Hersteller zu - eine gute Option, um zu einem vernünftigen Preis in die Welt des 3D-Drucks einzusteigen. Es ist zu beachten, dass dies keine fertige Industriemaschine „out of the box“ ist, sondern ein Designer und sogar mit greifbarer Handlungsfreiheit. Es ist durchaus möglich, einen anständigen Druck von ihm zu bekommen, aber das Ergebnis hängt weitgehend vom Aufwand ab. Auch hier liegt die Wahl beim Käufer - Sie können unabhängig vom Auspacken der Schachtel mit den Details bis zum Drucken der Eule gehen, Sie können etwas Zeit sparen,Bestellung der Montage (oder Montage und Konfiguration), solche zusätzlichen Dienstleistungen durch den Herstellerangeboten werden .Die Pläne für die absehbare Zukunft:- Einstellung des Stroms von Schrittmotoren;- Austausch einer Gewindestange durch eine Trapezschraube;- sich auf die Hände schlagen, wenn sie jucken, um eine vorschnelle Modifikation vorzunehmen;- Konstruktionsänderung des Endschalters der Z-Achse;- Installation eines beheizten Tisches;- ABS beherrschen.Für den Drucker gedruckte Details:1) Halter von Gewindestangen und Elektronikplatinen - auf der Website des Herstellers ;2) Zagogulin zum Blasen der Druckzone - Benutzer-Slava im Herstellerforum - optional;3) Abdeckung für die Elektronikplatine mit einem Lüfterhalter;4) eine Hülle zum Blasen der Rippen des Extruders ist optional;5) Gitter 40 mm - in der Tat für die Schönheit.Die letzten drei Punkte mit den Quellen in OpenSCAD befinden sich auf meinem Github .Nützliche Links:- Designerseite auf der Website des Herstellers ;- ein Satz eines vergrößerten Tisches ;- vernünftiger Forenthread auf MS5 ;- eine Galerie mit Modellen auf der Website des Herstellers, die meisten sind auf MS 3D-Druckern gedruckt ;Für Video-Enthusiasten (aus dem Masterkit-Kanal) :Live-Video des MC5, das die gesamte Länge des vergrößerten TischesPS druckt. Das erste nützliche Ding wurde bereits am Ende der 750-Gramm-Plastikrolle „Training“ gedruckt.

Jetzt müssen wir eine schwierige Schlussfolgerung ziehen. Es stellt sich heraus, dass ich mich mit der Veränderung des Blasens beeilte, viel Zeit und Plastik darauf verwendet habe. Es gab zwei wirklich nützliche Aktionen - die Aufnahme eines „permanenten“ nativen Lüfters und einige Experimente mit der Temperatur. Ja, es ist möglich, dass bei einer hohen Temperatur im Raum die Rippen des Extruders nicht geblasen werden. Ja, vielleicht erfordern einige Details wirklich einen verbesserten Luftstrom.Einige Fakten und Zahlen. Die Optionen, die ich gerade verwende.- PLA REC 1.75 Kunststoff, grau und unbemalt (natürlich);- die Endtemperatur des Extruders - 210 Grad erste Schicht, 200 - anschließend;- Die Temperatur des Extruders wurde mit einem Pyrometer überprüft und entspricht dem Thermistor.- Die Temperatur im Raum beträgt 21 Grad.- Blasen des Extruders - regelmäßig ist der Lüfter ständig an 12V angeschlossen;- Thermoband auf dem Tisch, bevor der Druck mit Aceton abgewischt wird;- Extrusionsmultiplikator 1.0.Es ist definitiv erwähnenswert, dass es möglicherweise notwendig ist, den Modus für jede Art von Kunststoff (auch für einen Hersteller) anzupassen. Die Raumtemperatur (sowie das Vorhandensein von Luftzug) kann eine Rolle spielen.Abschließende GedankenEs stellt sich heraus, ein anständiges Gerät für das Geld. Natürlich muss man viel Zeit aufwenden, damit es gut gedruckt werden kann - ich habe ein bisschen mehr für das Einrichten als für das Erstellen gebraucht. Wenn Sie mehr lesen und Fragen stellen und weniger enthusiastisch in den Kampf einbrechen, wird es schneller. Im Allgemeinen stimme ich der Positionierung des Designers durch den Hersteller zu - eine gute Option, um zu einem vernünftigen Preis in die Welt des 3D-Drucks einzusteigen. Es ist zu beachten, dass dies keine fertige Industriemaschine „out of the box“ ist, sondern ein Designer und sogar mit greifbarer Handlungsfreiheit. Es ist durchaus möglich, einen anständigen Druck von ihm zu bekommen, aber das Ergebnis hängt weitgehend vom Aufwand ab. Auch hier liegt die Wahl beim Käufer - Sie können unabhängig vom Auspacken der Schachtel mit den Details bis zum Drucken der Eule gehen, Sie können etwas Zeit sparen,Bestellung der Montage (oder Montage und Konfiguration), solche zusätzlichen Dienstleistungen durch den Herstellerangeboten werden .Die Pläne für die absehbare Zukunft:- Einstellung des Stroms von Schrittmotoren;- Austausch einer Gewindestange durch eine Trapezschraube;- sich auf die Hände schlagen, wenn sie jucken, um eine vorschnelle Modifikation vorzunehmen;- Konstruktionsänderung des Endschalters der Z-Achse;- Installation eines beheizten Tisches;- ABS beherrschen.Für den Drucker gedruckte Details:1) Halter von Gewindestangen und Elektronikplatinen - auf der Website des Herstellers ;2) Zagogulin zum Blasen der Druckzone - Benutzer-Slava im Herstellerforum - optional;3) Abdeckung für die Elektronikplatine mit einem Lüfterhalter;4) eine Hülle zum Blasen der Rippen des Extruders ist optional;5) Gitter 40 mm - in der Tat für die Schönheit.Die letzten drei Punkte mit den Quellen in OpenSCAD befinden sich auf meinem Github .Nützliche Links:- Designerseite auf der Website des Herstellers ;- ein Satz eines vergrößerten Tisches ;- vernünftiger Forenthread auf MS5 ;- eine Galerie mit Modellen auf der Website des Herstellers, die meisten sind auf MS 3D-Druckern gedruckt ;Für Video-Enthusiasten (aus dem Masterkit-Kanal) :Live-Video des MC5, das die gesamte Länge des vergrößerten TischesPS druckt. Das erste nützliche Ding wurde bereits am Ende der 750-Gramm-Plastikrolle „Training“ gedruckt. Detail einer Trinkschale für Vögel anstelle einer rissigen. Fließt übrigens nicht.

Detail einer Trinkschale für Vögel anstelle einer rissigen. Fließt übrigens nicht.Source: https://habr.com/ru/post/de383701/

All Articles