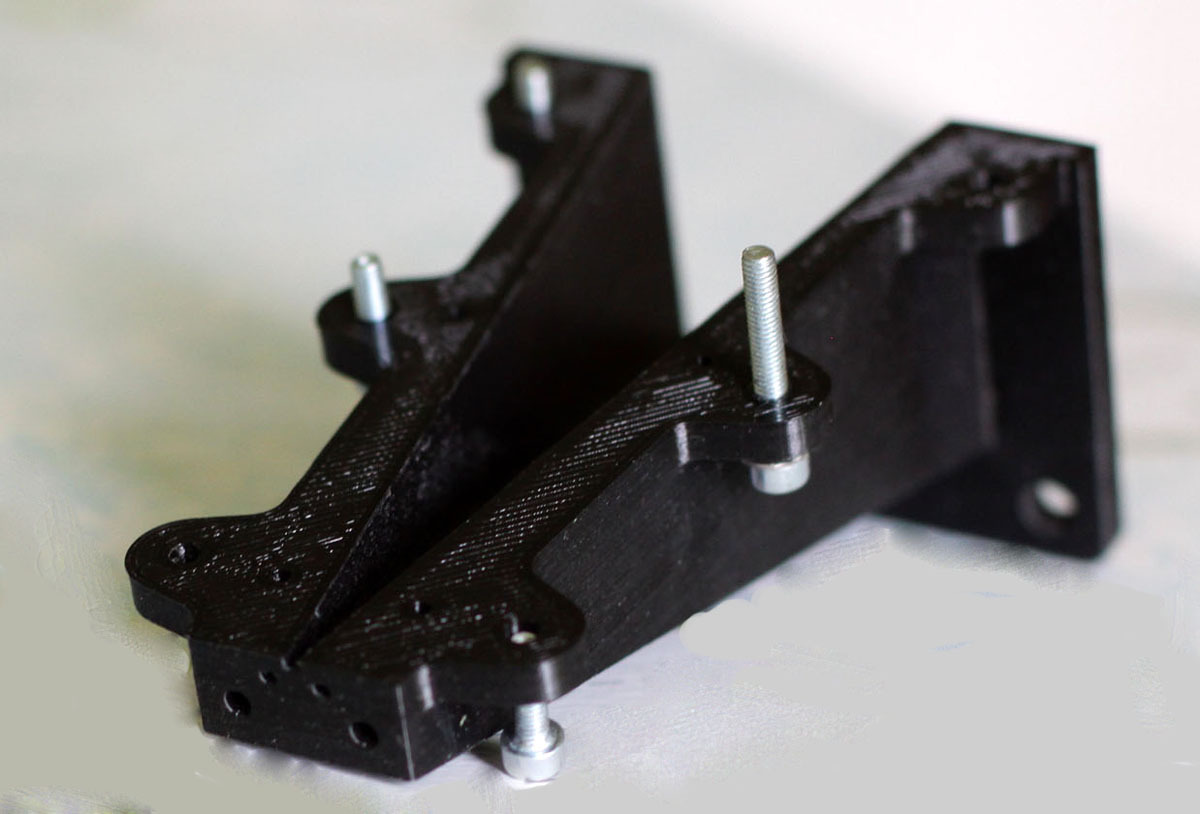

Heute möchte ich über einen interessanten Prozess zur Herstellung eines nicht standardmäßigen Produkts sprechen - eine schalltote Wellenleiterkammer. Beim ersten Treffen mit dem Kunden wurde die Hauptanforderung geklärt - Fristen. Ausländische Darsteller von nicht standardmäßigen Einheiten, die vom Kunden kontaktiert wurden, gaben zwischen sechs und acht Monaten an. Im Zuge der Kommunikation mit dem Kunden entstand allmählich das Konzept des Produkts: Das Erscheinungsbild wurde je nach Herstellungstechnologie in drei Versionen festgelegt. Eine Marktforschung wurde sozusagen durchgeführt, um Bestellungen für Teile und Komponenten eines Produkts aufzugeben. Das Hauptproblem wurde sofort erkannt: Fabriken und kleine Unternehmen verzögerten den Prozess selbst auf das Lächerliche, ohne ein einziges Produkt grundlegend aufzugeben. Das heißt, wir haben bereits in der Phase der Einigung über Einzelheiten verstanden, dass sich die Geschichte hier in Russland monatelang hinziehen würde.Ich denke nicht, dass es notwendig ist, diese bekannte Tatsache zu erklären, viele sind darauf gestoßen. Wir wollten das fertige Produkt im Sommer übergeben. Daher beschlossen sie paradoxerweise, Kunststoffe und additive Fertigungstechnologien anzuwenden.Der Widerspruch besteht darin, dass die Kamera die in der Spezifikation geforderte Leitfähigkeit bereitstellen muss. Auch hier haben sich Ingenieure grundsätzlich geweigert, diese Entwicklung aufzugreifen (sagen Sie einfach: Denken Sie über dieses Thema nach). Sie sagten mir nicht persönlich, dass ich ein Amateur war und dass ich Unsinn redete, nein. Sie erklärten geduldig: „Solche Dinge sollten metallisch sein. Solche Produkte können nur in zwei Fabriken in Moskau und der Region Moskau hergestellt werden. Und im Allgemeinen "gibt es keine Ausrüstung im Land, keine Ausrüstung und Idioten gehen herum". Im Allgemeinen war dies die psychologische Situation, in der wir beschlossen, eine leitfähige Plastikkammer mit einer sechsten Klasse für die Rauheit innerer Hohlräume herzustellen.Nach den Arbeitsskizzen des Kunden haben wir Zeichnungen und ein 3D-Modell angefertigt. Die Größen in den Zeichnungen wurden telefonisch und per E-Mail vereinbart. Es dauerte drei Tage (Zeichnungen waren unvollständig). Wir dachten, dachten und brachten das Produkt auf den Markt: Es war sehr neugierig zu sehen, was es sein würde. Gedrucktes Teil auf Ultimaker 2 und die Hälfte auf Picasso (russischer Hersteller von 3D-Druckern). Gedruckt, gesammelt. Das Produkt sah einschüchternd aus: unerwartet groß und ein paar Schrauben aus schwarzem Kunststoff. Kunststoff wurde von ABS der Firma REC verwendet - auch von uns, einem russischen Hersteller.Sie brachten das Ding zum Kunden - um plötzlich zu zeigen, was los war. Zavlab nahm dieses ABS-ku aus meinen Händen in seine eigenen ... Nach ein paar Minuten sahen sich acht Personen das Layout an, das sich in einem Kreis versammelt hatte. Hier habe ich noch einmal gesehen, wie großartig der 3D-Drucker in der Entwurfsphase hilft. Sie baten mich, das Layout für ein paar Tage zu verlassen - probieren Sie es vor Ort und so weiter. Einen Tag später riefen sie an - alles ist in Ordnung, alle Löcher und Größen sind in Ordnung.Und wir haben mit den Experimenten begonnen. Wir können sagen, dass es eine gewisse Zeit des Werfens gab. Die Verantwortung war niedergeschlagen, und ich suchte nach Optionen, um ein Modell aus Metall herzustellen. Ich muss sagen, dass wir uns für den technologischen Prozess der Herstellung unserer Metallprodukte entschieden haben (und für die Leistungsträger, was das Wichtigste ist), obwohl dies fast zwei Monate gedauert hat. In dieser Zeit war jedoch bereits eine zusammengesetzte Probe fertig.

Gedruckt, gesammelt. Das Produkt sah einschüchternd aus: unerwartet groß und ein paar Schrauben aus schwarzem Kunststoff. Kunststoff wurde von ABS der Firma REC verwendet - auch von uns, einem russischen Hersteller.Sie brachten das Ding zum Kunden - um plötzlich zu zeigen, was los war. Zavlab nahm dieses ABS-ku aus meinen Händen in seine eigenen ... Nach ein paar Minuten sahen sich acht Personen das Layout an, das sich in einem Kreis versammelt hatte. Hier habe ich noch einmal gesehen, wie großartig der 3D-Drucker in der Entwurfsphase hilft. Sie baten mich, das Layout für ein paar Tage zu verlassen - probieren Sie es vor Ort und so weiter. Einen Tag später riefen sie an - alles ist in Ordnung, alle Löcher und Größen sind in Ordnung.Und wir haben mit den Experimenten begonnen. Wir können sagen, dass es eine gewisse Zeit des Werfens gab. Die Verantwortung war niedergeschlagen, und ich suchte nach Optionen, um ein Modell aus Metall herzustellen. Ich muss sagen, dass wir uns für den technologischen Prozess der Herstellung unserer Metallprodukte entschieden haben (und für die Leistungsträger, was das Wichtigste ist), obwohl dies fast zwei Monate gedauert hat. In dieser Zeit war jedoch bereits eine zusammengesetzte Probe fertig.9 . , , . , . , « - ». , , , , . .

, , « », . - . . 3D-: . , , . - , , , 3D-. 3D- : , 30 .

( «») . , : . , , . , : 1,2 2,4 . , , . , , , , : « , - , ».

— ?

— , … , ,

— ?

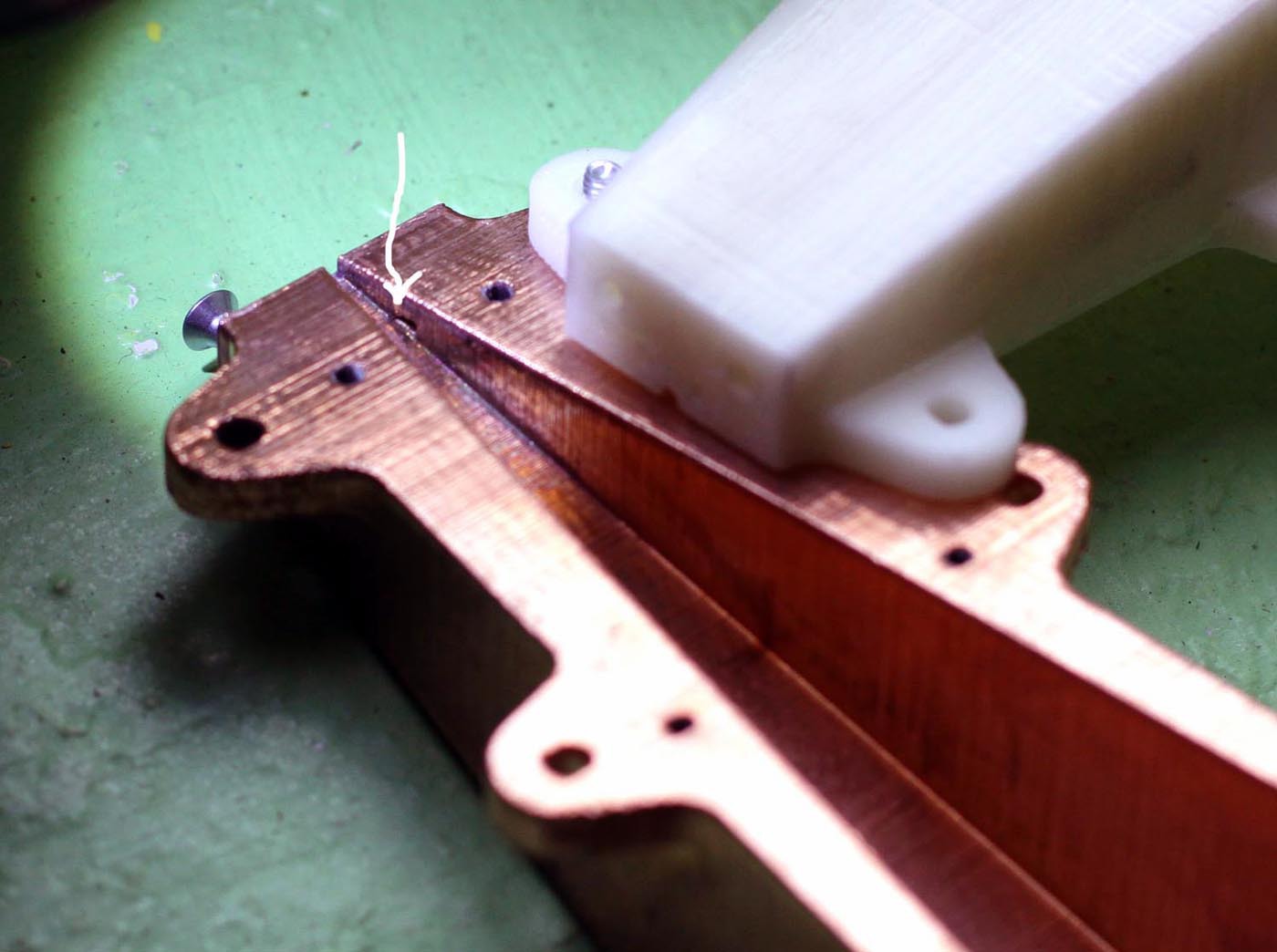

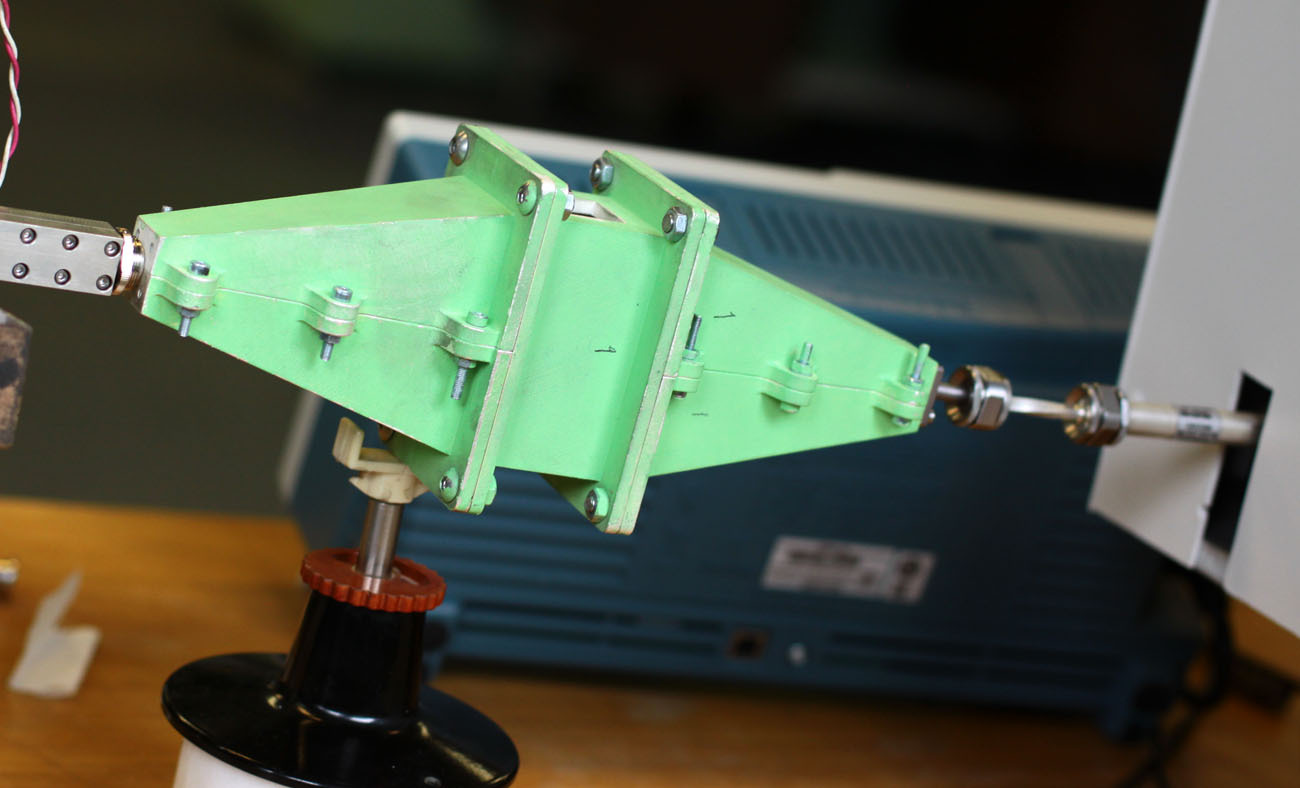

- Niemand hat solche Ausrüstung. Und so weiter. In unserem Fall haben wir das Problem selbst gelöst, indem wir eine Slipanlage und konische Körper hergestellt haben. Ein wenig gebrauchte Mühlen. Sie wurden geschliffen und poliert, Teile in eine Slipanlage eingebaut und Schmirgel auf Kegel geklebt. Es war ein sehr komplizierter, nervöser Prozess, aber in einem Monat fanden wir eine Technologie, die eine Abfolge von Schleif-, Galvanik- und Polierzyklen kombiniert. Auch hier war der Einsatz des 3D-Drucks sehr hilfreich: Wir entwarfen und fertigten zehn statt drei Tage lang Slipanlagen aus Holz und Metall. Ich erinnere mich, dass ich damals süchtig danach war, mindestens zwei oder drei Sätze Fertiggerichte in meinem Rucksack zu tragen. Einer dieser Momente ist auf dem Foto dargestellt: Er kam nach Hause, warf einen Haufen auf den Tisch und ich sitze und schaue ihn mir an ... Kaif!

Ich erinnere mich, dass ich damals süchtig danach war, mindestens zwei oder drei Sätze Fertiggerichte in meinem Rucksack zu tragen. Einer dieser Momente ist auf dem Foto dargestellt: Er kam nach Hause, warf einen Haufen auf den Tisch und ich sitze und schaue ihn mir an ... Kaif!

. -, . , , , . , . , , , …

. «» , . , ««» ». . , , , , .

, , , , , . . , , , . 1942 . -! , ! , , :

— , , …

— , — .

— ? !

— …

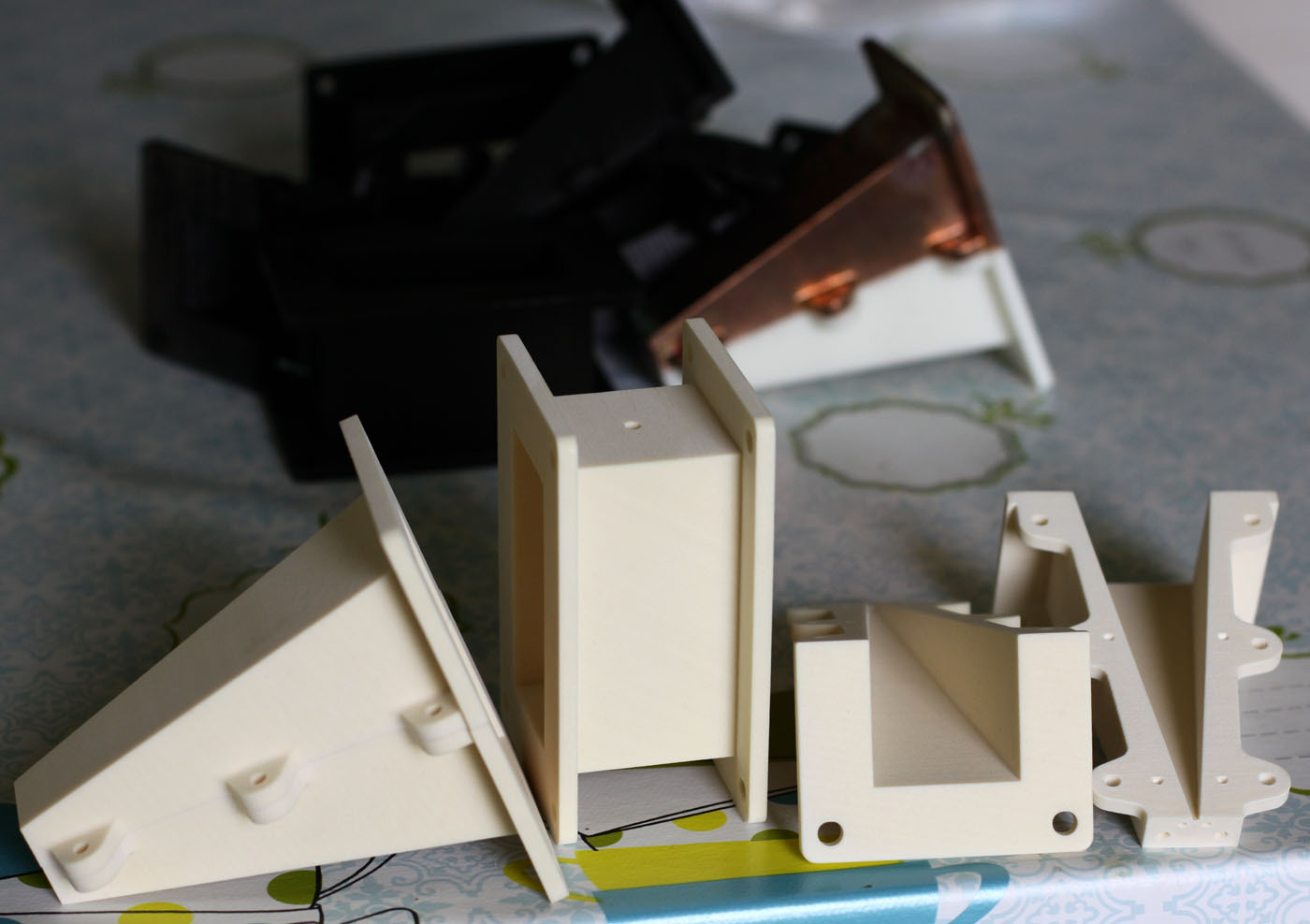

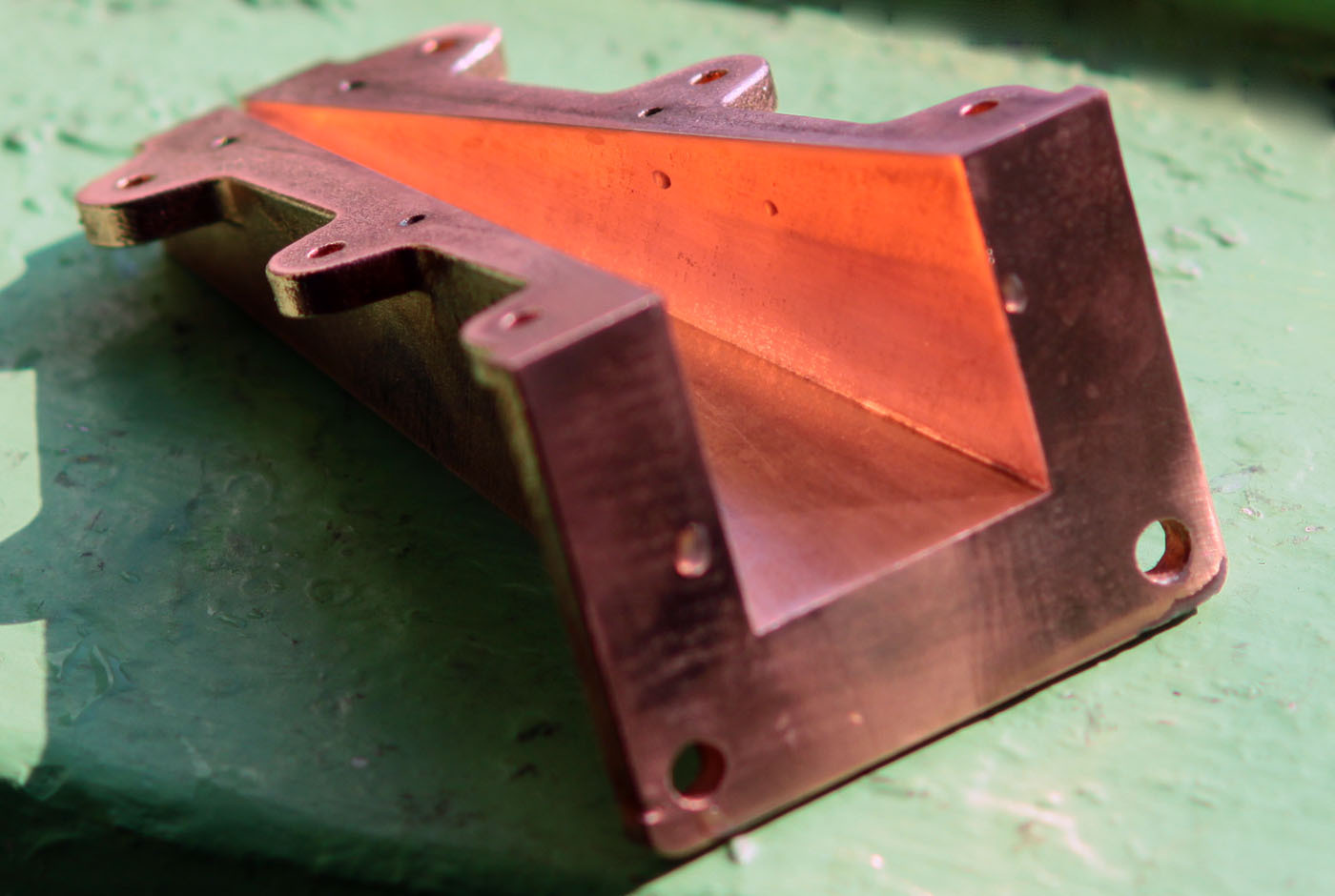

Parallel dazu haben wir eine weitere Richtung erarbeitet - die Herstellung von Wellenleitern nach der Methode der "Elektroplattierung auf einem Metallblock". Aber das ist eine andere Geschichte. Fertiger Teil des Produkts vor der Montage. Wassertropfen sind an den Wänden sichtbar. Es folgte die Endmontage, die die nächsten Überraschungen bot. Rückblickend sind wir sicher, dass fast alles anders gemacht werden musste. Es war möglich, mehr Stifte bereitzustellen, eine andere Konfiguration des Körpers, um die Enden und Flansche unterschiedlich zu gestalten. Dieses Wissen wurde auf Kosten von fast drei Monaten intensiven kollektiven Design-Denkens, wie sie sagen, „russischer Einfallsreichtum“ und drei vermasselten Endbearbeitungsdetails erreicht.

Fertiger Teil des Produkts vor der Montage. Wassertropfen sind an den Wänden sichtbar. Es folgte die Endmontage, die die nächsten Überraschungen bot. Rückblickend sind wir sicher, dass fast alles anders gemacht werden musste. Es war möglich, mehr Stifte bereitzustellen, eine andere Konfiguration des Körpers, um die Enden und Flansche unterschiedlich zu gestalten. Dieses Wissen wurde auf Kosten von fast drei Monaten intensiven kollektiven Design-Denkens, wie sie sagen, „russischer Einfallsreichtum“ und drei vermasselten Endbearbeitungsdetails erreicht., , ( — , ), , , , .

. , , . : , — .

, . «» , , , , , . «», . , : , , , - , -. . , .