Das in Kalifornien ansässige Unternehmen entwickelt hochfeste keramische 3D-Drucktechnologie

Forscher des privaten Unternehmens HRL Laboratories haben eine neue additive Fertigungsmethode (3D-Druck) entwickelt und demonstriert , mit der Produkte aus hochfesten Keramikmaterialien hergestellt werden können. Das resultierende Material hält Rekordtemperaturen und Belastungen stand.Ein Keramikprodukt ist im Gegensatz zu Metall oder Kunststoff nicht so einfach, die gewünschte Form zu erhalten. Mit dem 3D-Druck können Sie Produkte in nahezu jeder Form erstellen. Mit seiner Hilfe war es jedoch noch nicht möglich, Keramik herzustellen.

Forscher des privaten Unternehmens HRL Laboratories haben eine neue additive Fertigungsmethode (3D-Druck) entwickelt und demonstriert , mit der Produkte aus hochfesten Keramikmaterialien hergestellt werden können. Das resultierende Material hält Rekordtemperaturen und Belastungen stand.Ein Keramikprodukt ist im Gegensatz zu Metall oder Kunststoff nicht so einfach, die gewünschte Form zu erhalten. Mit dem 3D-Druck können Sie Produkte in nahezu jeder Form erstellen. Mit seiner Hilfe war es jedoch noch nicht möglich, Keramik herzustellen. „Der 3D-Druck ist eine sehr wichtige neue Technologie, aber bisher war es unmöglich, mit seiner Hilfe hochfeste Produkte für technische Entwicklungen geeignet zu machen“, sagt der Mitautor, Tobias Schaedler. „Wir wollten den 3D-Druck anpassen, um hochfeste und hitzebeständige Keramiken herzustellen.“Tobias hat nicht ganz recht - 3D-Druck wird beispielsweise bereits verwendet, um Raketentriebwerke herzustellen , die Temperaturen von bis zu 3000 Grad Celsius standhalten. Keramik auf dem Drucker wurde jedoch noch nicht gedruckt.

„Der 3D-Druck ist eine sehr wichtige neue Technologie, aber bisher war es unmöglich, mit seiner Hilfe hochfeste Produkte für technische Entwicklungen geeignet zu machen“, sagt der Mitautor, Tobias Schaedler. „Wir wollten den 3D-Druck anpassen, um hochfeste und hitzebeständige Keramiken herzustellen.“Tobias hat nicht ganz recht - 3D-Druck wird beispielsweise bereits verwendet, um Raketentriebwerke herzustellen , die Temperaturen von bis zu 3000 Grad Celsius standhalten. Keramik auf dem Drucker wurde jedoch noch nicht gedruckt. Ein spezielles Polymer wirkt als Halbzeug für das Material. Nachdem das Produkt die gewünschte Form erhalten hat, wird es einer Hochtemperaturverarbeitung unterzogen, wonach es zu Keramik wird. Infolgedessen erhält es die Fähigkeit, Temperaturen von mindestens 2000 K standzuhalten (die Autoren hatten einfach nicht die Fähigkeit, Proben bei höheren Temperaturen zu testen).Die Grundlagen der Technologie sind nicht neu - bereits in den 1960er Jahren wurde die von Polymeren abgeleitete Keramik erfunden. In solchen Polymeren sind die Hauptbestandteile von Keramiken (Silizium, Stickstoff) vorhanden. Nach dem Erhitzen verdampfen Methan, Kohlendioxid und dergleichen aus dem Polymer und hinterlassen eine Keramikstruktur, die aus Silizium, Kohlenstoff und Stickstoff besteht. Das resultierende Produkt wird verkleinert, behält aber seine Form.Eine Neuheit in diesem Verfahren war die Verwendung von Substanzen, die durch Einwirkung von ultraviolettem Licht polymerisiert wurden. Und das bedeutet, dass Sie das gewünschte Produkt auf praktisch jedem seriellen 3D-Drucker drucken können (die Autoren haben genau das getan: Sie haben gerade einen fertigen Drucker bestellt).

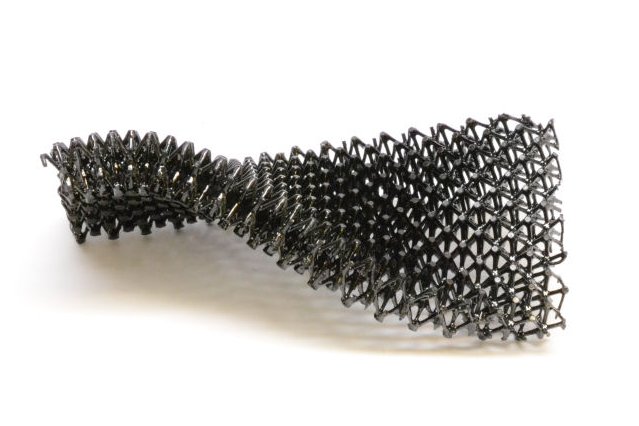

Ein spezielles Polymer wirkt als Halbzeug für das Material. Nachdem das Produkt die gewünschte Form erhalten hat, wird es einer Hochtemperaturverarbeitung unterzogen, wonach es zu Keramik wird. Infolgedessen erhält es die Fähigkeit, Temperaturen von mindestens 2000 K standzuhalten (die Autoren hatten einfach nicht die Fähigkeit, Proben bei höheren Temperaturen zu testen).Die Grundlagen der Technologie sind nicht neu - bereits in den 1960er Jahren wurde die von Polymeren abgeleitete Keramik erfunden. In solchen Polymeren sind die Hauptbestandteile von Keramiken (Silizium, Stickstoff) vorhanden. Nach dem Erhitzen verdampfen Methan, Kohlendioxid und dergleichen aus dem Polymer und hinterlassen eine Keramikstruktur, die aus Silizium, Kohlenstoff und Stickstoff besteht. Das resultierende Produkt wird verkleinert, behält aber seine Form.Eine Neuheit in diesem Verfahren war die Verwendung von Substanzen, die durch Einwirkung von ultraviolettem Licht polymerisiert wurden. Und das bedeutet, dass Sie das gewünschte Produkt auf praktisch jedem seriellen 3D-Drucker drucken können (die Autoren haben genau das getan: Sie haben gerade einen fertigen Drucker bestellt). Zusätzlich zur traditionellen Additivtechnologie, bei der das Polymer Schicht für Schicht auf ein Substrat extrudiert wird, versuchten die Autoren auch eine Methode, die als "selbstausbreitende Wellenleitertechnologie" bezeichnet wird. Die Quintessenz ist, dass das fertige Polymer ultraviolette Strahlung durchlassen kann, während das halbfertige Produkt dies nicht kann. Infolgedessen ist es bei Verwendung sorgfältig gestalteter Vorlagen möglich, ziemlich große Bereiche des Werkstücks schneller zu polymerisieren, als sie auf einem 3D-Drucker zu "drucken".Die polymerisierten Vorformlinge wurden dann in einem Ofen erhitzt und erhielten Keramikprodukte, die 36% Sauerstoff, 26% Silizium, 33% Kohlenstoff und 4% Schwefel enthielten.Neben der hohen Hitzebeständigkeit sind die Produkte auch sehr langlebig - die Autoren vergleichen ihre Festigkeit mit "Waben" -Strukturen aus Aluminiumlegierungen. Laut Wissenschaftlern können Gitterstrukturen aufgrund ihrer hohen Festigkeit und ihres geringen Gewichts bei der Herstellung von "Überschallflugzeugen und Strahltriebwerken" verwendet werden.

Zusätzlich zur traditionellen Additivtechnologie, bei der das Polymer Schicht für Schicht auf ein Substrat extrudiert wird, versuchten die Autoren auch eine Methode, die als "selbstausbreitende Wellenleitertechnologie" bezeichnet wird. Die Quintessenz ist, dass das fertige Polymer ultraviolette Strahlung durchlassen kann, während das halbfertige Produkt dies nicht kann. Infolgedessen ist es bei Verwendung sorgfältig gestalteter Vorlagen möglich, ziemlich große Bereiche des Werkstücks schneller zu polymerisieren, als sie auf einem 3D-Drucker zu "drucken".Die polymerisierten Vorformlinge wurden dann in einem Ofen erhitzt und erhielten Keramikprodukte, die 36% Sauerstoff, 26% Silizium, 33% Kohlenstoff und 4% Schwefel enthielten.Neben der hohen Hitzebeständigkeit sind die Produkte auch sehr langlebig - die Autoren vergleichen ihre Festigkeit mit "Waben" -Strukturen aus Aluminiumlegierungen. Laut Wissenschaftlern können Gitterstrukturen aufgrund ihrer hohen Festigkeit und ihres geringen Gewichts bei der Herstellung von "Überschallflugzeugen und Strahltriebwerken" verwendet werden.Source: https://habr.com/ru/post/de388745/

All Articles