Der Weg vom Layout zum Serienprodukt

Grüße an den Leser!So kam es, dass mein Unternehmen kürzlich Seite an Seite mit einem Gründerzentrum stand, in dem es eine Fülle junger und ehrgeiziger Genossen gibt, die glauben, dass Kunsthandwerk aus Scheiße, Arduino- Stöcken und Drähten für den Abend das Endprodukt ist, das sie morgen an Millionen verkaufen werden. Es ist sinnlos, mit ihnen zu streiten, und die Geschichte über die Größe der Lücke zwischen dem Layout und dem Serienprodukt kann nicht in zwei Sätze unterteilt werden. Deshalb schreibe ich diesen Beitrag. Ich möchte Ihnen meine Erfahrungen bei der Erstellung eines seriellen Geräts (bisher <1000 Stück) mitteilen.Was am Anfang warZum Zeitpunkt der Entwicklung können wir sagen, dass ich bei der Herstellung von Elektronik nichts verstanden habe, obwohl ich Erfahrung in der Entwicklung (und großen) recht komplexen Produkten hatte. All diese Erfahrungen endeten jedoch mit der Entwicklung einer Schaltung, einer Platine und dem Schreiben eines Programms / Leitfadens zum Einrichten und Übertragen von CDs an die Produktionsabteilung. Jetzt musste ich all den Schmerz und den Preis von Fehlern herausfinden.GerätDie Idee des Geräts war einfach und gut. Als ich Bergbau betrieben habe, haben meine Farmen (PC-basiert) oft aufgelegt, und ich musste nach einem Hardware-Watchdog suchen. Ich war überrascht über die hohen Kosten solcher Produkte (Anfang 2014 kostete die billigste Lösung 800 R) sowie über veraltete Schaltkreise (Soft USB, Atmel / Pic, eine Million Komponenten). Ich beschloss, mein Fahrrad zu bauen ... Nachdem ich das Steckbrett geworfen hatte, bestellte ich die Bretter.Die erste Version von V1.0 USBWatchDog sah aus wie eine

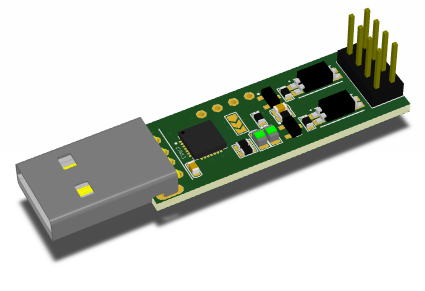

Ich möchte Ihnen meine Erfahrungen bei der Erstellung eines seriellen Geräts (bisher <1000 Stück) mitteilen.Was am Anfang warZum Zeitpunkt der Entwicklung können wir sagen, dass ich bei der Herstellung von Elektronik nichts verstanden habe, obwohl ich Erfahrung in der Entwicklung (und großen) recht komplexen Produkten hatte. All diese Erfahrungen endeten jedoch mit der Entwicklung einer Schaltung, einer Platine und dem Schreiben eines Programms / Leitfadens zum Einrichten und Übertragen von CDs an die Produktionsabteilung. Jetzt musste ich all den Schmerz und den Preis von Fehlern herausfinden.GerätDie Idee des Geräts war einfach und gut. Als ich Bergbau betrieben habe, haben meine Farmen (PC-basiert) oft aufgelegt, und ich musste nach einem Hardware-Watchdog suchen. Ich war überrascht über die hohen Kosten solcher Produkte (Anfang 2014 kostete die billigste Lösung 800 R) sowie über veraltete Schaltkreise (Soft USB, Atmel / Pic, eine Million Komponenten). Ich beschloss, mein Fahrrad zu bauen ... Nachdem ich das Steckbrett geworfen hatte, bestellte ich die Bretter.Die erste Version von V1.0 USBWatchDog sah aus wie eine Reihe von CP2102 + junior STM32F0 (zum Zeitpunkt der Entwicklung insgesamt 70p im Einzelhandel), Optokopplern, Transistoren, Anschlüssen und losem Pulver. Die Gebühren wurden auf einer gemeinsamen Beschaffung (jeweils 20 Stück) ungeteilt auf seeedstudio.com bestellt. Dann war ich bereit, um ein paar tausend Einsparungen zu erzielen, die Bretter mit einem Dremel zu teilen (jetzt umsonst !!!).Wenn ich auf die erste Version zurückblicke, kann ich sagen, dass sie extrem schlecht gemacht wurde - ein Bündel CP2102 + MK, viele Komponenten für die Rückversicherung, viele Lötpunkte, Fehler in der Schaltung. Die erste Version enthielt 32 Komponenten (von 2 Seiten) und 140 Lötpunkte.Die wichtigsten Schlussfolgerungen, die ich nach der manuellen Herstellung von 150 Motherboards der ersten Version gezogen habe:- Motherboards sollten sich entweder separat oder im Panel befinden (durch Jumper getrennt). Sie können 2-10 manuell teilen, aber nicht 150.- Wählen Sie die Komponenten so aus, dass sie entweder mit einem Lötkolben oder nur mit einem Haartrockner gelötet werden können. Beim manuellen Löten ist QFN böse. Auch hier können Sie 10-20 Chips setzen, aber nicht 150.- Schaltungsfehler können nicht gemacht werden (Sie müssen alles 100 Mal prototypisieren und erneut überprüfen). Das Löten von 150 Jumpern ist ein Schmerz, und die Art des Produkts ist kein Kuchen mehr. Sie können einen Fehler machen, damit sich die Bretter im Müll befinden.- Die 10-fache Versorgung mit Komponenten ist redundant. Nimm Gegenstände mit Bedacht auf. Ein zusätzlicher Transistor mit einer Charge von 150 Teilen sind 150 Transistoren. Die Kosten für den Kondensator umfassen 2 Lötpunkte, die um eine Größenordnung teurer sind als er.- Sie benötigen auf jeden Fall einen Stand + Software für Firmware / Verifikation. Für unvorbereitete Tests wird viel Zeit verschwendet.- Verbindungsdrähte sind ein separater Schmerz. Sie müssen entweder nach fertigen oder nach Büros suchen, die sie herstellen.Version V1.1 Auflage von 100 Karten.

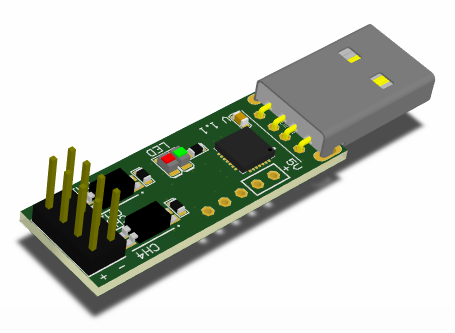

Reihe von CP2102 + junior STM32F0 (zum Zeitpunkt der Entwicklung insgesamt 70p im Einzelhandel), Optokopplern, Transistoren, Anschlüssen und losem Pulver. Die Gebühren wurden auf einer gemeinsamen Beschaffung (jeweils 20 Stück) ungeteilt auf seeedstudio.com bestellt. Dann war ich bereit, um ein paar tausend Einsparungen zu erzielen, die Bretter mit einem Dremel zu teilen (jetzt umsonst !!!).Wenn ich auf die erste Version zurückblicke, kann ich sagen, dass sie extrem schlecht gemacht wurde - ein Bündel CP2102 + MK, viele Komponenten für die Rückversicherung, viele Lötpunkte, Fehler in der Schaltung. Die erste Version enthielt 32 Komponenten (von 2 Seiten) und 140 Lötpunkte.Die wichtigsten Schlussfolgerungen, die ich nach der manuellen Herstellung von 150 Motherboards der ersten Version gezogen habe:- Motherboards sollten sich entweder separat oder im Panel befinden (durch Jumper getrennt). Sie können 2-10 manuell teilen, aber nicht 150.- Wählen Sie die Komponenten so aus, dass sie entweder mit einem Lötkolben oder nur mit einem Haartrockner gelötet werden können. Beim manuellen Löten ist QFN böse. Auch hier können Sie 10-20 Chips setzen, aber nicht 150.- Schaltungsfehler können nicht gemacht werden (Sie müssen alles 100 Mal prototypisieren und erneut überprüfen). Das Löten von 150 Jumpern ist ein Schmerz, und die Art des Produkts ist kein Kuchen mehr. Sie können einen Fehler machen, damit sich die Bretter im Müll befinden.- Die 10-fache Versorgung mit Komponenten ist redundant. Nimm Gegenstände mit Bedacht auf. Ein zusätzlicher Transistor mit einer Charge von 150 Teilen sind 150 Transistoren. Die Kosten für den Kondensator umfassen 2 Lötpunkte, die um eine Größenordnung teurer sind als er.- Sie benötigen auf jeden Fall einen Stand + Software für Firmware / Verifikation. Für unvorbereitete Tests wird viel Zeit verschwendet.- Verbindungsdrähte sind ein separater Schmerz. Sie müssen entweder nach fertigen oder nach Büros suchen, die sie herstellen.Version V1.1 Auflage von 100 Karten. Einige Probleme wurden gelöst:- Boards wurden getrennt.- Korrigierte Schaltkreise - Die Montage ist einfacher geworden.- Einige "zusätzliche" Komponenten entfernt.Als Ergebnis 21 Komponenten (von 2 Seiten) und 110 Lötpunkte.Auf dieser Party bekam ich einen Installateur - ein wundervolles Mädchen, das schnell und schön ohne Pfosten löte (Hi Katya !!!). Und ich habe mich ein bisschen entspannt, weil die Replikation jetzt ihr Problem ist, aber dann ist sie gegangen und musste ihren Kopf optimieren und wieder einschalten ... also erschien v2.0.Version V2.0 Auflage von 150 Karten. Hauptänderungen

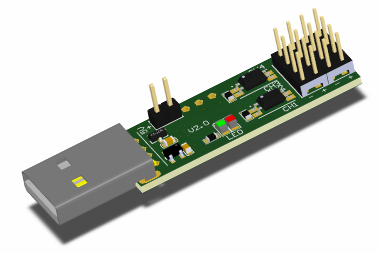

Einige Probleme wurden gelöst:- Boards wurden getrennt.- Korrigierte Schaltkreise - Die Montage ist einfacher geworden.- Einige "zusätzliche" Komponenten entfernt.Als Ergebnis 21 Komponenten (von 2 Seiten) und 110 Lötpunkte.Auf dieser Party bekam ich einen Installateur - ein wundervolles Mädchen, das schnell und schön ohne Pfosten löte (Hi Katya !!!). Und ich habe mich ein bisschen entspannt, weil die Replikation jetzt ihr Problem ist, aber dann ist sie gegangen und musste ihren Kopf optimieren und wieder einschalten ... also erschien v2.0.Version V2.0 Auflage von 150 Karten. Hauptänderungen :- Belassen Sie das Bundle CP2102 + MK zugunsten von STM32F042 im LQFP32-Copus mit integriertem USB. Dieser MK ist mit einem Lötkolben ausgestattet, der die Installation beschleunigt und die Verbindung auf Null reduziert.- 5-> 3,3 V Stromversorgung hinzugefügt.- Verdoppelung der Ausgangskanäle zum Anschließen externer Tasten hinzugefügt.- reduzierte die Reichweite der Geräte - das Lager ist optimaler geworden.- Einen Hersteller von Drähten zum Anschließen gefunden. Wie ein Berg von den Schultern.Insgesamt 22 Komponenten (von 2 Seiten) und 105 Lötpunkte.Die komplizierte Verbindung des Geräts zur Implementierung des Hauptchips unseres Geräts, der AUS / EIN-Funktion für Motherboards, die im eingefrorenen Zustand nicht mit der RESET-Taste neu gestartet werden, war weiterhin besorgniserregend. Es musste eine externe Quelle angeschlossen werden (z. B. Duty + 5V).Zu dieser Zeit ging der Dollar bergauf und damit die Kosten für Komponenten und Platinen ... wir mussten etwas tun und wir taten es.Lite und Pro Auflage von 500 Boards.

:- Belassen Sie das Bundle CP2102 + MK zugunsten von STM32F042 im LQFP32-Copus mit integriertem USB. Dieser MK ist mit einem Lötkolben ausgestattet, der die Installation beschleunigt und die Verbindung auf Null reduziert.- 5-> 3,3 V Stromversorgung hinzugefügt.- Verdoppelung der Ausgangskanäle zum Anschließen externer Tasten hinzugefügt.- reduzierte die Reichweite der Geräte - das Lager ist optimaler geworden.- Einen Hersteller von Drähten zum Anschließen gefunden. Wie ein Berg von den Schultern.Insgesamt 22 Komponenten (von 2 Seiten) und 105 Lötpunkte.Die komplizierte Verbindung des Geräts zur Implementierung des Hauptchips unseres Geräts, der AUS / EIN-Funktion für Motherboards, die im eingefrorenen Zustand nicht mit der RESET-Taste neu gestartet werden, war weiterhin besorgniserregend. Es musste eine externe Quelle angeschlossen werden (z. B. Duty + 5V).Zu dieser Zeit ging der Dollar bergauf und damit die Kosten für Komponenten und Platinen ... wir mussten etwas tun und wir taten es.Lite und Pro Auflage von 500 Boards.

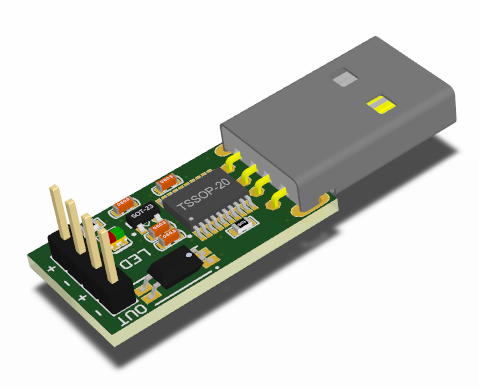

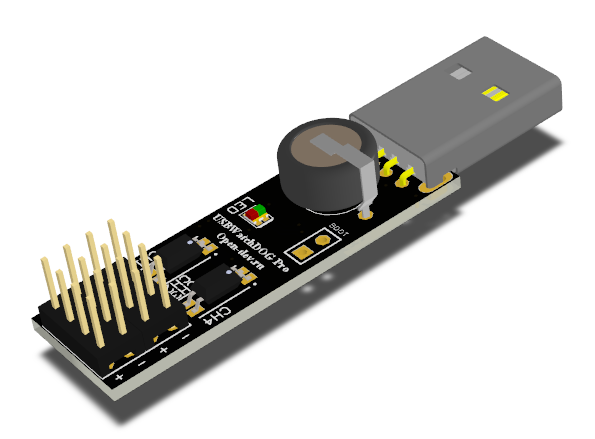

Die Idee war, Geräte in minimal funktionierende und vollwertige Geräte zu unterteilen.Wesentliche Änderungen:- Verkleidung von 10 Teilen - erleichterte Installation.- Übergang zu 20 Beinen STM32F042 + Änderung der Schaltung.- Lite verfügt über eine Einweginstallation.- Pro hat eine Backup-Quelle an Bord. Jetzt gibt es kein Verbindungsproblem.Insgesamt Lite 12 Komponenten (einerseits) und 50 Lötpunkte.Pro 23 Komponente (von 2 Seiten) und 90 Lötpunkte.Wenn wir die Probleme verallgemeinern, die während einer großen Replikation auftreten, erhalten wir die folgende Liste:

Die Idee war, Geräte in minimal funktionierende und vollwertige Geräte zu unterteilen.Wesentliche Änderungen:- Verkleidung von 10 Teilen - erleichterte Installation.- Übergang zu 20 Beinen STM32F042 + Änderung der Schaltung.- Lite verfügt über eine Einweginstallation.- Pro hat eine Backup-Quelle an Bord. Jetzt gibt es kein Verbindungsproblem.Insgesamt Lite 12 Komponenten (einerseits) und 50 Lötpunkte.Pro 23 Komponente (von 2 Seiten) und 90 Lötpunkte.Wenn wir die Probleme verallgemeinern, die während einer großen Replikation auftreten, erhalten wir die folgende Liste:- ( ). , ( ), () ( , ).

- (seeedstudio.com), . .

- — ( ), ( 0,7-2 ). ( ). ( 11000) 0,5. ( ) 2 ( 2000), , , .

- // , — . .

Hier ist so ein großer Weg für ein kleines Gerät! Ich möchte darauf hinweisen, dass ein Beispiel aus persönlicher Erfahrung beschrieben wird, ein ziemlich einfaches Single-Board- und entpacktes Gerät - ideal zum Lernen. Source: https://habr.com/ru/post/de388909/

All Articles