Bürstenlose Motorsteuerung basierend auf EMK-Rückwärtssignalen - Verständnis des Prozesses

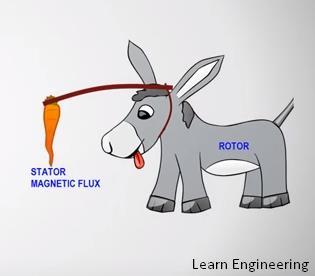

Als ich anfing, ein Steuergerät für einen bürstenlosen Motor (Motorrad) zu entwickeln, gab es viele Fragen, wie man einen realen Motor mit einem abstrakten Stromkreis aus drei Wicklungen und Magneten vergleicht, auf dem in der Regel jeder das Prinzip der Steuerung bürstenloser Motoren erklärt.Als ich die Steuerung durch Hallsensoren implementierte, verstand ich immer noch nicht wirklich, was im Motor jenseits der abstrakten drei Wicklungen und zwei Pole vor sich ging: warum es 120 Grad waren und warum der Steuerungsalgorithmus einfach so ist.Alles passte zusammen, als ich begann, die Idee der sensorlosen Steuerung eines bürstenlosen Motors zu verstehen - ein Verständnis des Prozesses, der in einem echten Stück Eisen abläuft, half, die Hardware zu entwickeln und den Steuerungsalgorithmus zu verstehen.Im Folgenden werde ich versuchen, meinen Weg zum Verständnis des Prinzips der Steuerung eines bürstenlosen Gleichstrommotors zu finden. Für den Betrieb eines bürstenlosen Motors ist es erforderlich, dass das konstante Magnetfeld des Rotors wie bei einem herkömmlichen DPT hinter dem rotierenden elektromagnetischen Feld des Stators abgeführt wird.Die Drehung des Magnetfeldes des Stators erfolgt durch Schalten der Wicklungen mit einer elektronischen Steuereinheit.Das Design eines bürstenlosen Motors ähnelt dem Design eines Synchronmotors. Wenn Sie einen bürstenlosen Motor an ein dreiphasiges Wechselstromnetz anschließen, das die elektrischen Parameter des Motors erfüllt, funktioniert dies.Eine bestimmte Kommutierung der Wicklungen eines bürstenlosen Motors ermöglicht die Steuerung von einer Gleichstromquelle. Um zu verstehen, wie eine Kommutierungstabelle eines bürstenlosen Motors erstellt wird, müssen Sie die Steuerung einer synchronen Wechselstrommaschine berücksichtigen.SynchronmaschineDie Synchronmaschine wird von einem dreiphasigen Wechselstromnetz gesteuert. Der Motor hat 3 elektrische Wicklungen, die um 120 elektrische Grad versetzt sind.Beim Starten eines Dreiphasenmotors im Generatormodus wird die EMF durch ein konstantes Magnetfeld an jeder der Motorwicklungen induziert, die Motorwicklungen werden gleichmäßig verteilt, an jeder Phase wird eine sinusförmige Spannung induziert und diese Signale werden um 1/3 der Zeit versetzt (Abbildung 1). Die Form der EMF ändert sich gemäß einem Sinusgesetz, die Periode der Sinuswelle beträgt 2P (360), da es sich um elektrische Größen (EMF, Spannung, Strom) handelt, werden wir diese elektrischen Grade nennen und die Periode in ihnen messen.Wenn zu jedem Zeitpunkt eine dreiphasige Spannung an den Motor angelegt wird, hat jede Wicklung einen bestimmten Stromwert. Abbildung 1. Signalansicht einer dreiphasigen Wechselstromquelle.Jede Wicklung bildet einen Magnetfeldvektor proportional zum Strom an der Wicklung. Durch Hinzufügen von 3 Vektoren erhalten Sie den resultierenden Magnetfeldvektor. Da sich mit der Zeit der Strom an den Motorwicklungen gemäß einem Sinusgesetz ändert, ändert sich die Größe des Magnetfeldvektors jeder Wicklung, und der resultierende Gesamtvektor ändert den Drehwinkel, während die Größe dieses Vektors konstant bleibt. Abbildung 2. Eine elektrische Periode eines Drehstrommotors.Abbildung 2 zeigt eine elektrische Periode eines Drehstrommotors. In dieser Periode sind 3 beliebige Momente angegeben. Um in jedem dieser Momente einen Magnetfeldvektor zu konstruieren, verschieben wir diese Periode um 360 elektrische Grad auf den Kreis. Wir platzieren 3 Motorwicklungen, die um 120 elektrische Grad relativ zueinander verschoben sind (Abbildung 3). Abbildung 3. Moment 1. Der Magnetfeldvektor jeder Wicklung (links) und der resultierende Magnetfeldvektor (rechts).Entlang jeder Phase wird ein Magnetfeldvektor erzeugt, der von der Motorwicklung erzeugt wird. Die Richtung des Vektors wird durch die Richtung des Gleichstroms in der Wicklung bestimmt. Wenn die an die Wicklung angelegte Spannung positiv ist, wird der Vektor in die entgegengesetzte Richtung von der Wicklung gerichtet, wenn er negativ ist, dann entlang der Wicklung. Die Größe des Vektors ist proportional zur Größe der Phasenspannung zum gegebenen Zeitpunkt.Um den resultierenden Magnetfeldvektor zu erhalten, ist es notwendig, die Vektordaten gemäß dem Gesetz der Addition von Vektoren zu addieren.Ebenso die Konstruktion für den zweiten und dritten Zeitpunkt. Abbildung 4. Moment 2. Der Magnetfeldvektor jeder Wicklung (links) und der resultierende Magnetfeldvektor (rechts).Im Laufe der Zeit ändert der resultierende Vektor allmählich seine Richtung. 5 zeigt die resultierenden Vektoren und zeigt die vollständige Drehung des Statormagnetfelds in einer elektrischen Periode. Abbildung 5. Ansicht des rotierenden Magnetfelds, das von den Wicklungen am Motorstator erzeugt wird.Hinter diesem Vektor des elektrischen Magnetfelds wird zu jedem Zeitpunkt das Magnetfeld der Permanentrotormagnete weggetragen (Abbildung 6). Abbildung 6. Ein Permanentmagnet (Rotor) folgt der Richtung des vom Stator erzeugten Magnetfelds.So funktioniert eine synchrone Wechselstrommaschine.Bei einer Gleichstromquelle ist es notwendig, unabhängig eine elektrische Periode mit einer Änderung der Stromrichtungen an den drei Motorwicklungen zu bilden. Da der bürstenlose Motor der gleiche wie der Synchronmotor im Generatormodus ist und identische Parameter aufweist, ist es erforderlich, von 5 fortzufahren, die das erzeugte rotierende Magnetfeld zeigt.Konstante SpannungDie Gleichstromquelle hat nur 2 Drähte „Plusleistung“ und „Minusleistung“, was bedeutet, dass nur zwei der drei Wicklungen mit Spannung versorgt werden können. Es ist notwendig, Abbildung 5 zu approximieren und alle Punkte hervorzuheben, an denen es möglich ist, zwei von drei Phasen zu pendeln.Die Anzahl der Permutationen aus Satz 3 beträgt 6, daher gibt es 6 Optionen zum Verbinden der Wicklungen.Wir werden die möglichen Schaltoptionen darstellen und eine Sequenz auswählen, in der der Vektor Schritt für Schritt weiter gedreht wird, bis er das Ende der Periode erreicht und von vorne beginnt.Die elektrische Periode wird ab dem ersten Vektor gezählt. Abbildung 7. Ansicht von sechs Magnetfeldvektoren, die durch Schalten von zwei der drei Wicklungen aus einer Gleichstromquelle erzeugt werden können.Abbildung 5 zeigt, dass bei der Steuerung einer dreiphasigen sinusförmigen Spannung viele Vektoren im Laufe der Zeit gleichmäßig rotieren. Beim Umschalten mit Gleichstrom kann ein Drehfeld von nur 6 Vektoren erhalten werden, dh das Umschalten auf den nächsten Schritt sollte alle 60 elektrischen Grad erfolgen.Die Ergebnisse aus 7 sind in Tabelle 1 zusammengefasst. Tabelle 1. Die resultierende Folge von Schaltmotorwicklungen.

Für den Betrieb eines bürstenlosen Motors ist es erforderlich, dass das konstante Magnetfeld des Rotors wie bei einem herkömmlichen DPT hinter dem rotierenden elektromagnetischen Feld des Stators abgeführt wird.Die Drehung des Magnetfeldes des Stators erfolgt durch Schalten der Wicklungen mit einer elektronischen Steuereinheit.Das Design eines bürstenlosen Motors ähnelt dem Design eines Synchronmotors. Wenn Sie einen bürstenlosen Motor an ein dreiphasiges Wechselstromnetz anschließen, das die elektrischen Parameter des Motors erfüllt, funktioniert dies.Eine bestimmte Kommutierung der Wicklungen eines bürstenlosen Motors ermöglicht die Steuerung von einer Gleichstromquelle. Um zu verstehen, wie eine Kommutierungstabelle eines bürstenlosen Motors erstellt wird, müssen Sie die Steuerung einer synchronen Wechselstrommaschine berücksichtigen.SynchronmaschineDie Synchronmaschine wird von einem dreiphasigen Wechselstromnetz gesteuert. Der Motor hat 3 elektrische Wicklungen, die um 120 elektrische Grad versetzt sind.Beim Starten eines Dreiphasenmotors im Generatormodus wird die EMF durch ein konstantes Magnetfeld an jeder der Motorwicklungen induziert, die Motorwicklungen werden gleichmäßig verteilt, an jeder Phase wird eine sinusförmige Spannung induziert und diese Signale werden um 1/3 der Zeit versetzt (Abbildung 1). Die Form der EMF ändert sich gemäß einem Sinusgesetz, die Periode der Sinuswelle beträgt 2P (360), da es sich um elektrische Größen (EMF, Spannung, Strom) handelt, werden wir diese elektrischen Grade nennen und die Periode in ihnen messen.Wenn zu jedem Zeitpunkt eine dreiphasige Spannung an den Motor angelegt wird, hat jede Wicklung einen bestimmten Stromwert. Abbildung 1. Signalansicht einer dreiphasigen Wechselstromquelle.Jede Wicklung bildet einen Magnetfeldvektor proportional zum Strom an der Wicklung. Durch Hinzufügen von 3 Vektoren erhalten Sie den resultierenden Magnetfeldvektor. Da sich mit der Zeit der Strom an den Motorwicklungen gemäß einem Sinusgesetz ändert, ändert sich die Größe des Magnetfeldvektors jeder Wicklung, und der resultierende Gesamtvektor ändert den Drehwinkel, während die Größe dieses Vektors konstant bleibt. Abbildung 2. Eine elektrische Periode eines Drehstrommotors.Abbildung 2 zeigt eine elektrische Periode eines Drehstrommotors. In dieser Periode sind 3 beliebige Momente angegeben. Um in jedem dieser Momente einen Magnetfeldvektor zu konstruieren, verschieben wir diese Periode um 360 elektrische Grad auf den Kreis. Wir platzieren 3 Motorwicklungen, die um 120 elektrische Grad relativ zueinander verschoben sind (Abbildung 3). Abbildung 3. Moment 1. Der Magnetfeldvektor jeder Wicklung (links) und der resultierende Magnetfeldvektor (rechts).Entlang jeder Phase wird ein Magnetfeldvektor erzeugt, der von der Motorwicklung erzeugt wird. Die Richtung des Vektors wird durch die Richtung des Gleichstroms in der Wicklung bestimmt. Wenn die an die Wicklung angelegte Spannung positiv ist, wird der Vektor in die entgegengesetzte Richtung von der Wicklung gerichtet, wenn er negativ ist, dann entlang der Wicklung. Die Größe des Vektors ist proportional zur Größe der Phasenspannung zum gegebenen Zeitpunkt.Um den resultierenden Magnetfeldvektor zu erhalten, ist es notwendig, die Vektordaten gemäß dem Gesetz der Addition von Vektoren zu addieren.Ebenso die Konstruktion für den zweiten und dritten Zeitpunkt. Abbildung 4. Moment 2. Der Magnetfeldvektor jeder Wicklung (links) und der resultierende Magnetfeldvektor (rechts).Im Laufe der Zeit ändert der resultierende Vektor allmählich seine Richtung. 5 zeigt die resultierenden Vektoren und zeigt die vollständige Drehung des Statormagnetfelds in einer elektrischen Periode. Abbildung 5. Ansicht des rotierenden Magnetfelds, das von den Wicklungen am Motorstator erzeugt wird.Hinter diesem Vektor des elektrischen Magnetfelds wird zu jedem Zeitpunkt das Magnetfeld der Permanentrotormagnete weggetragen (Abbildung 6). Abbildung 6. Ein Permanentmagnet (Rotor) folgt der Richtung des vom Stator erzeugten Magnetfelds.So funktioniert eine synchrone Wechselstrommaschine.Bei einer Gleichstromquelle ist es notwendig, unabhängig eine elektrische Periode mit einer Änderung der Stromrichtungen an den drei Motorwicklungen zu bilden. Da der bürstenlose Motor der gleiche wie der Synchronmotor im Generatormodus ist und identische Parameter aufweist, ist es erforderlich, von 5 fortzufahren, die das erzeugte rotierende Magnetfeld zeigt.Konstante SpannungDie Gleichstromquelle hat nur 2 Drähte „Plusleistung“ und „Minusleistung“, was bedeutet, dass nur zwei der drei Wicklungen mit Spannung versorgt werden können. Es ist notwendig, Abbildung 5 zu approximieren und alle Punkte hervorzuheben, an denen es möglich ist, zwei von drei Phasen zu pendeln.Die Anzahl der Permutationen aus Satz 3 beträgt 6, daher gibt es 6 Optionen zum Verbinden der Wicklungen.Wir werden die möglichen Schaltoptionen darstellen und eine Sequenz auswählen, in der der Vektor Schritt für Schritt weiter gedreht wird, bis er das Ende der Periode erreicht und von vorne beginnt.Die elektrische Periode wird ab dem ersten Vektor gezählt. Abbildung 7. Ansicht von sechs Magnetfeldvektoren, die durch Schalten von zwei der drei Wicklungen aus einer Gleichstromquelle erzeugt werden können.Abbildung 5 zeigt, dass bei der Steuerung einer dreiphasigen sinusförmigen Spannung viele Vektoren im Laufe der Zeit gleichmäßig rotieren. Beim Umschalten mit Gleichstrom kann ein Drehfeld von nur 6 Vektoren erhalten werden, dh das Umschalten auf den nächsten Schritt sollte alle 60 elektrischen Grad erfolgen.Die Ergebnisse aus 7 sind in Tabelle 1 zusammengefasst. Tabelle 1. Die resultierende Folge von Schaltmotorwicklungen.| Plus Leistung | Minus Power | Wicklung nicht angeschlossen |

| W. | U. | V. |

| W. | V. | U. |

| U. | V. | W. |

| U. | W. | V. |

| V. | W. | U. |

| V. | U. | W. |

Der Typ des resultierenden Steuersignals gemäß Tabelle 1 ist in Abbildung 8 dargestellt. Dabei wird -V auf Minus-Stromversorgung (GND) und + V auf Plus-Stromversorgung umgeschaltet. Abbildung 8. Ansicht der Steuersignale von einer Gleichstromquelle für einen bürstenlosen Motor. Gelb - Phase W, Blau - U, Rot - V.Das reale Bild der Motorphasen ähnelt jedoch dem sinusförmigen Signal aus Abbildung 1. Das Signal hat eine trapezförmige Form, da zu Zeiten, in denen die Motorwicklung nicht angeschlossen ist, die Permanentrotormagnete induzieren ihr EMF (Abbildung 9). Abbildung 9. Die Art des Signals von den Wicklungen eines bürstenlosen Motors im Betriebsmodus.Auf einem Oszilloskop sieht es so aus: Abbildung 10. Fensteransicht des Oszilloskops bei der Messung einer Phase des Motors.KonstruktionsmerkmaleWie bereits erwähnt, wird über 6 Schaltwicklungen eine elektrische Periode von 360 elektrischen Grad gebildet.Es ist notwendig, diesen Zeitraum mit dem tatsächlichen Drehwinkel des Rotors zu verbinden. Motoren mit einem Polpaar und einem Dreizackstator werden äußerst selten verwendet, Motoren haben N Polpaare.Abbildung 11 zeigt Motormodelle mit einem Polpaar und zwei Polpaaren. a. b. Abbildung 11. Motormodell mit einem (a) und zwei (b) Polpaaren.Der Motor mit zwei Polpaaren hat 6 Wicklungen, jede der Wicklungen ist gepaart, jede Gruppe von 3 Wicklungen ist um 120 elektrische Grad versetzt. Abbildung 12b. Eine Periode für 6 Wicklungen ist verzögert. Die Wicklungen U1-U2, V1-V2, W1-W2 sind miteinander verbunden und repräsentieren in der Ausführung dreiphasige Ausgangsdrähte. Der Einfachheit halber werden keine Verbindungen angezeigt, aber denken Sie daran, dass U1-U2, V1-V2, W1-W2 ein und dasselbe sind.Fig. 12 zeigt basierend auf den Daten in Tabelle 1 die Vektoren für ein und zwei Polpaare. a. b. Figure 12. Diagramm der Magnetfeldvektoren für einen Motor mit einem (a) und zwei (b) Polpaaren.Fig. 13 zeigt die Vektoren, die durch 6 Kommutierungen der Motorwicklungen mit einem Polpaar erzeugt werden. Der Rotor besteht aus Permanentmagneten. In 6 Schritten dreht sich der Rotor um 360 mechanische Grad.Die Abbildung zeigt die Endpositionen des Rotors. In den Intervallen zwischen zwei benachbarten Positionen dreht sich der Rotor vom vorherigen zum nächsten kommutierten Zustand. Wenn der Rotor diese Endposition erreicht, sollte der nächste Schalter auftreten und der Rotor tendiert zu einer neuen voreingestellten Position, so dass sein Magnetfeldvektor mit dem elektromagnetischen Statorfeldvektor ausgerichtet wird. Abbildung 13. Die Endposition des Rotors bei einer Sechsgangkommutierung eines bürstenlosen Motors mit einem Polpaar.Bei Motoren mit N Polpaaren ist es für eine vollständige mechanische Umdrehung erforderlich, N elektrische Perioden zu durchlaufen.Ein Motor mit zwei Polpaaren hat zwei Magnete mit den Polen S und N und 6 Wicklungen (Abbildung 14). Jede Gruppe von 3 Wicklungen ist um 120 elektrische Grad voneinander versetzt. Abbildung 14. Die Endposition des Rotors während einer Sechsgangkommutierung eines bürstenlosen Motors mit zwei Polpaaren.Bestimmen der Position des Rotors eines bürstenlosen MotorsWie bereits erwähnt, ist es für den Betrieb des Motors erforderlich, die Spannung zum richtigen Zeitpunkt an die erforderlichen Statorwicklungen anzuschließen. Abhängig von der Position des Rotors muss eine Spannung an die Motorwicklungen angelegt werden, damit das Magnetfeld des Stators immer vor dem Magnetfeld des Rotors liegt. Zur Bestimmung der Position des Motorrotors und zum Schalten der Wicklungen wird ein elektronisches Steuergerät verwendet.Die Verfolgung der Position des Rotors ist auf verschiedene Arten möglich: 1. Durch Hallsensoren 2. Durch umgekehrte EMFIn der Regel statten die Hersteller die Hallsensoren bei der Freigabe mit dem Motor aus, daher ist dies die häufigste Steuerungsmethode.Durch Schalten der Wicklungen gemäß den Signalen der Gegen-EMK können Sie die im Motor eingebauten Sensoren aufgeben und die Analyse der freien Phase des Motors, die durch das Magnetfeld der Gegen-EMK induziert wird, als Sensor verwenden.Management eines bürstenlosen Motors mit HallsensorenUm die Wicklungen zum richtigen Zeitpunkt zu schalten, muss die Position des Rotors in elektrischen Graden überwacht werden. Hierzu werden Hallsensoren eingesetzt.Da es 6 Zustände des Magnetfeldvektors gibt, werden 3 Hallsensoren benötigt, die einen absoluten Positionssensor mit einem Drei-Bit-Ausgang darstellen. Hallsensoren werden auch als Wicklungen installiert, die um 120 elektrische Grad versetzt sind. Dies ermöglicht die Verwendung von Rotormagneten als wirkendes Element des Sensors. Abbildung 15. Signale von Hallsensoren für eine elektrische Umdrehung des Motors.Um den Motor zu drehen, muss das Statormagnetfeld vor dem Rotormagnetfeld liegen. Die Position, an der der Magnetfeldvektor des Rotors mit dem Magnetfeldvektor des Stators ausgerichtet ist, ist für diese Kommutierung endgültig. In diesem Moment muss auf die nächste Kombination umgeschaltet werden, um zu verhindern, dass der Rotor in einem stationären Zustand hängt Position.Vergleichen wir die Signale der Hallsensoren mit der Kombination der zu schaltenden Phasen (Tabelle 2). Tabelle 2. Vergleich der Signale der Hallsensoren mit dem Schalten der Motorphasen.| Motorposition | HU (1) | HV (2) | HW (3) | U. | V. | W. |

| 0 | 0 | 0 | 1 | 0 | - - | + |

| 1 | 0 | 1 | + | - - | 0 |

| 1 | 0 | 0 | + | 0 | - - |

| 1 | 1 | 0 | 0 | + | - - |

| 0 | 1 | 0 | - - | + | 0 |

| 360 / N. | 0 | 1 | 1 | - - | 0 | + |

Bei einer gleichmäßigen Motordrehung wird von den Sensoren ein um 1/6 der Periode verschobenes Signal von 60 elektrischen Grad empfangen (Abbildung 16). Abbildung 16. Ansicht des Signals von den Hallsensoren.EMF-SteuerungEs gibt bürstenlose Motoren ohne Positionssensoren. Die Position des Rotors wird durch Analyse des EMF-Signals in der freien Phase des Motors bestimmt. Zu jedem Zeitpunkt wird ein "+" mit einer der Phasen an eine andere "-" Stromversorgung angeschlossen, eine der Phasen bleibt frei. Beim Drehen induziert das Magnetfeld des Rotors eine EMF in einer freien Wicklung. Während der Drehung ändert sich die Spannung in der freien Phase (Abbildung 17). Abbildung 17. Spannungsänderung in der Motorphase.Das Signal von der Motorwicklung ist in 4 Punkte unterteilt: 1. Die Wicklung ist an 0 angeschlossen. 2. Die Wicklung ist nicht angeschlossen (freie Phase). 3. Die Wicklung ist an die Versorgungsspannung angeschlossen. 4. Die Wicklung ist nicht angeschlossen (freie Phase).Wir sehen das Signal der Phasen mit dem Steuersignal dass der Moment des Übergangs in den nächsten Zustand durch den Schnittpunkt des Mittelpunkts (der Hälfte der Versorgungsspannung) mit der derzeit nicht angeschlossenen Phase erfasst werden kann (Abbildung 18). Abbildung 18. Vergleich des Steuersignals mit dem Signal an den Phasen des Motors.Halten Sie nach dem Erkennen der Kreuzung an und aktivieren Sie den nächsten Status. Nach dieser Figur wird ein Algorithmus zum Umschalten des Wicklungszustands zusammengestellt (Tabelle 3). Tabelle 3. Algorithmus zum Schalten der Motorwicklung| Aktueller Status | U. | V. | W. | Nächster Zustand |

| 1 | - - | Warten auf den Übergang von + nach - | + | 2 |

| 2 | Warten auf den Übergang von - nach + | - - | + | 3 |

| 3 | + | - - | Warten auf den Übergang von + nach - | 4 |

| 4 | + | Warten auf den Übergang von - nach + | - - | 5 |

| 5 | Warten auf den Übergang von + nach - | + | - - | 6 |

| 6 | - - | + | Warten auf den Übergang von - nach + | 1 |

Der Schnittpunkt des Mittelpunkts ist mit einem Komparator am einfachsten zu erkennen, die Mittelpunktspannung wird an einen Eingang des Komparators angelegt und die aktuelle Phasenspannung wird an den zweiten angelegt. Abbildung 19. Mittelpunktserkennung durch Komparator.Der Komparator wird ausgelöst, wenn die Spannung den Mittelpunkt durchläuft und ein Signal für den Mikrocontroller erzeugt.Verarbeitung des Signals aus den Phasen des MotorsDas Signal aus den Phasen bei der Regelung der PWM-Geschwindigkeit unterscheidet sich jedoch im Aussehen und ist gepulster Natur (Abbildung 21). In einem solchen Signal ist es unmöglich, den Schnittpunkt mit dem Mittelpunkt zu erkennen. Abbildung 20. Phasensignalansicht beim Einstellen der PWM-Geschwindigkeit.Daher sollte dieses Signal durch ein RC-Filter gefiltert werden, um eine Hüllkurve zu erhalten, und gemäß den Anforderungen des Komparators aufgeteilt werden. Mit zunehmendem Arbeitszyklus nimmt die Amplitude des Signals zu (Abbildung 22). Abbildung 21. Diagramm eines Signalteilers und Filters aus der Motorphase. Abbildung 22. Die Hüllkurve des Signals beim Ändern des Arbeitszyklus der PWM.Mittelpunktschema Abbildung 23. Die Ansicht des virtuellen Mittelpunkts. Das Bild wurde von avislab.com/ aufgenommen.Die Signale werden durch Strombegrenzungswiderstände aus den Phasen entfernt und kombiniert, sodass wir das folgende Bild erhalten: Abbildung 24. Ansicht der Spannungswellenform des virtuellen Mittelpunkts.Aufgrund der PWM ist die Mittelpunktspannung nicht konstant, das Signal muss ebenfalls gefiltert werden. Die Spannung des Mittelpunkts nach dem Glätten ist ziemlich groß (im Bereich der Versorgungsspannung des Motors), sie muss durch einen Spannungsteiler auf die Hälfte der Versorgungsspannung geteilt werden.Nachdem das Signal das Filter passiert hat, werden die Schwingungen geglättet und eine gleichmäßige Spannung erhalten, bezüglich derer der Schnittpunkt der Gegen-EMK erfasst werden kann. Abbildung 26. Spannung nach Teiler und Tiefpassfilter.Der Mittelpunkt ändert seinen Wert abhängig von der Spannung (PWM-Arbeitszyklus) sowie der Hüllkurve des Signals. Die von den Komparatoren empfangenen Signale werden dem Mikrocontroller zugeführt, der sie gemäß dem obigen Algorithmus verarbeitet.Das ist alles für jetzt. Source: https://habr.com/ru/post/de390469/

All Articles