Drucken mit ABS-Kunststoff auf einem kalten Tisch

Informationen über meinen 3D-Drucker verbreiten sich langsam unter meinen Freunden und Bekannten ... Jeder, der mich besucht, benötigt Zugriff auf das Gerät und eine Druckdemonstration, die lange Zeit über den faszinierenden Prozess hängt. Aber einer von denen, die eintraten, stellte sich eine echte Aufgabe: eine Art Zurückhaltung zu drucken, die in einer chemischen Lösung steckt. Die Lösung sollte den Kunststoff nicht auflösen, aber bei der Überprüfung stellte sich heraus, dass sich nur ABS nicht auflöst und PLA sich nicht auflöst, sondern „schwimmt“ und dabei an Geometrie verliert.Wie Sie wissen, hat Kunststoff wie ABS eine Eigenschaft, die deutlich größer als die von PLA ist, sich beim Erhitzen ausdehnt und sich beim Abkühlen verjüngt. Die Hauptfolge davon ist die fast unvermeidliche Trennung des Teils oder seiner Teile vom Tisch während des Druckens und die daraus resultierende irreparable Verzerrung der Abmessungen. Ich habe keinen beheizten Tisch und das Gerät wird dringend benötigt. Deshalb habe ich mir die Aufgabe gestellt, das Drucken von ABS auf einem kalten Tisch zu lernen. Nachdem ich mit blauem Klebeband, Schreibwarenkleber, Haarspray (ich habe noch kein dunkles Bier probiert, aber es gibt Präzedenzfälle im Internet) und anderen Materialien experimentiert hatte, fand ich einen Weg, der für meine Aufgaben und meinen Drucker akzeptabel war. Das Glas des Tisches ist mit einer Schicht PVA-Kleber bedeckt, die verrieben wird, bis eine gleichmäßige dünne Schicht erhalten wird. Wie Sie wissen, ist nicht ausgehärteter PVA-Kleber weiß und undurchsichtig und ausgehärtet - transparent. Beim Einsetzen der Transparenz des Klebstoffs bestimmt sich die Druckbereitschaft der Oberfläche. Sie sollten jedoch nicht zu lange warten. Zu Beginn des Druckvorgangs sollte der Kleber frisch ausgehärtet sein. Ein sehr wichtiger Punkt zu Beginn des Druckvorgangs ist die korrekte Kalibrierung der Tabelle (automatische Nivellierung). Ich wende die Kalibrierung an 9 Punkten an, es dauert etwas mehr als ein paar Minuten, aber es ist durch ein gutes Kalibrierungsergebnis gerechtfertigt. Die erste Schicht sollte so dünn wie möglich sein, der Extruder sollte den Kunststoff buchstäblich in den Klebefilm "schmieren". Nur in diesem Fall ist eine gute Haftung des ABS am Tisch gewährleistet. Gleichzeitig verwende ich in den Einstellungen des Cura-Slicers eine Kantenhaftung von mindestens 5 mm (besser,wenn möglich auf die Abmessungen des Teils). Die erste Schicht kann mit einer verringerten Geschwindigkeit mit einem erhöhten Kunststoffvorschub gedruckt werden. Ich habe in Repetier Host 80% Druckgeschwindigkeit und 120-130% Vorschub. Der Luftstrom ist ausgeschaltet. Nach dem Drucken der ersten Schicht schalte ich einen kleinen Schlag (30%) ein und stelle die Geschwindigkeit und den Vorschub auf 100% ein.Nach Abschluss des Druckvorgangs müssen Sie warten, bis das Teil vollständig abgekühlt ist, und es (zusammen mit dem "Rock") vorsichtig mit einem dünnen Spatel vom Tisch trennen, da das Teil sehr fest am Tisch haftet und die Gefahr besteht, dass eine oder mehrere untere Schichten gerissen werden.Die Möglichkeit, den Tisch einfach zu entfernen und wieder aufzusetzen, hilft dem MC2-Drucker sehr . Wenn Klebstoff auf den installierten Tisch aufgetragen werden kann (obwohl es bequemer ist, ihn zu entfernen), ist es besser, ihn unter einem heißen Wasserstrahl von PVA zu waschen. Die Stellen, die nicht mit dem bedruckten Teil in Kontakt gekommen sind, werden einfach mit einem Finger abgewaschen, und die Stellen, an denen das Teil aufgeklebt wurde, werden nur mit einem Spatel kittiert. Dies deutet darauf hin, dass der Klebstoff an diesen Stellen tatsächlich unter dem Einfluss der Temperatur auf dem Glas trocknet.Ich werde nicht lügen, ich kann nicht immer ein Teil von ABS beim ersten Mal drucken, aber nachdem Sie einige Erfahrungen gesammelt haben, können Sie gute Ergebnisse erzielen. Zum Beispiel konnte ich keine Platte mit einem Durchmesser von ungefähr 100 mm und einer Dicke von 10 mm mit 100% Deckung drucken - sie löste sich immer. Bei einer Abdeckung von 30% wurde eine solche Disc gedruckt.Es scheint notwendig zu sein, Modelle mit Schnitten und Schnitten zu entwickeln, wenn möglich, um die durch das Schrumpfen des Kunststoffs beim Abkühlen verursachten Spannungen zu minimieren.Die folgenden Fotos veranschaulichen die Schritte zum Auftragen von Klebstoff auf einen Tisch, den Druckvorgang und die Ergebnisse:Frisch aufgetragener PVA-Klebstoff: Der

Das Glas des Tisches ist mit einer Schicht PVA-Kleber bedeckt, die verrieben wird, bis eine gleichmäßige dünne Schicht erhalten wird. Wie Sie wissen, ist nicht ausgehärteter PVA-Kleber weiß und undurchsichtig und ausgehärtet - transparent. Beim Einsetzen der Transparenz des Klebstoffs bestimmt sich die Druckbereitschaft der Oberfläche. Sie sollten jedoch nicht zu lange warten. Zu Beginn des Druckvorgangs sollte der Kleber frisch ausgehärtet sein. Ein sehr wichtiger Punkt zu Beginn des Druckvorgangs ist die korrekte Kalibrierung der Tabelle (automatische Nivellierung). Ich wende die Kalibrierung an 9 Punkten an, es dauert etwas mehr als ein paar Minuten, aber es ist durch ein gutes Kalibrierungsergebnis gerechtfertigt. Die erste Schicht sollte so dünn wie möglich sein, der Extruder sollte den Kunststoff buchstäblich in den Klebefilm "schmieren". Nur in diesem Fall ist eine gute Haftung des ABS am Tisch gewährleistet. Gleichzeitig verwende ich in den Einstellungen des Cura-Slicers eine Kantenhaftung von mindestens 5 mm (besser,wenn möglich auf die Abmessungen des Teils). Die erste Schicht kann mit einer verringerten Geschwindigkeit mit einem erhöhten Kunststoffvorschub gedruckt werden. Ich habe in Repetier Host 80% Druckgeschwindigkeit und 120-130% Vorschub. Der Luftstrom ist ausgeschaltet. Nach dem Drucken der ersten Schicht schalte ich einen kleinen Schlag (30%) ein und stelle die Geschwindigkeit und den Vorschub auf 100% ein.Nach Abschluss des Druckvorgangs müssen Sie warten, bis das Teil vollständig abgekühlt ist, und es (zusammen mit dem "Rock") vorsichtig mit einem dünnen Spatel vom Tisch trennen, da das Teil sehr fest am Tisch haftet und die Gefahr besteht, dass eine oder mehrere untere Schichten gerissen werden.Die Möglichkeit, den Tisch einfach zu entfernen und wieder aufzusetzen, hilft dem MC2-Drucker sehr . Wenn Klebstoff auf den installierten Tisch aufgetragen werden kann (obwohl es bequemer ist, ihn zu entfernen), ist es besser, ihn unter einem heißen Wasserstrahl von PVA zu waschen. Die Stellen, die nicht mit dem bedruckten Teil in Kontakt gekommen sind, werden einfach mit einem Finger abgewaschen, und die Stellen, an denen das Teil aufgeklebt wurde, werden nur mit einem Spatel kittiert. Dies deutet darauf hin, dass der Klebstoff an diesen Stellen tatsächlich unter dem Einfluss der Temperatur auf dem Glas trocknet.Ich werde nicht lügen, ich kann nicht immer ein Teil von ABS beim ersten Mal drucken, aber nachdem Sie einige Erfahrungen gesammelt haben, können Sie gute Ergebnisse erzielen. Zum Beispiel konnte ich keine Platte mit einem Durchmesser von ungefähr 100 mm und einer Dicke von 10 mm mit 100% Deckung drucken - sie löste sich immer. Bei einer Abdeckung von 30% wurde eine solche Disc gedruckt.Es scheint notwendig zu sein, Modelle mit Schnitten und Schnitten zu entwickeln, wenn möglich, um die durch das Schrumpfen des Kunststoffs beim Abkühlen verursachten Spannungen zu minimieren.Die folgenden Fotos veranschaulichen die Schritte zum Auftragen von Klebstoff auf einen Tisch, den Druckvorgang und die Ergebnisse:Frisch aufgetragener PVA-Klebstoff: Der Klebstoff ist fast trocken, Sie können drucken: Wir drucken

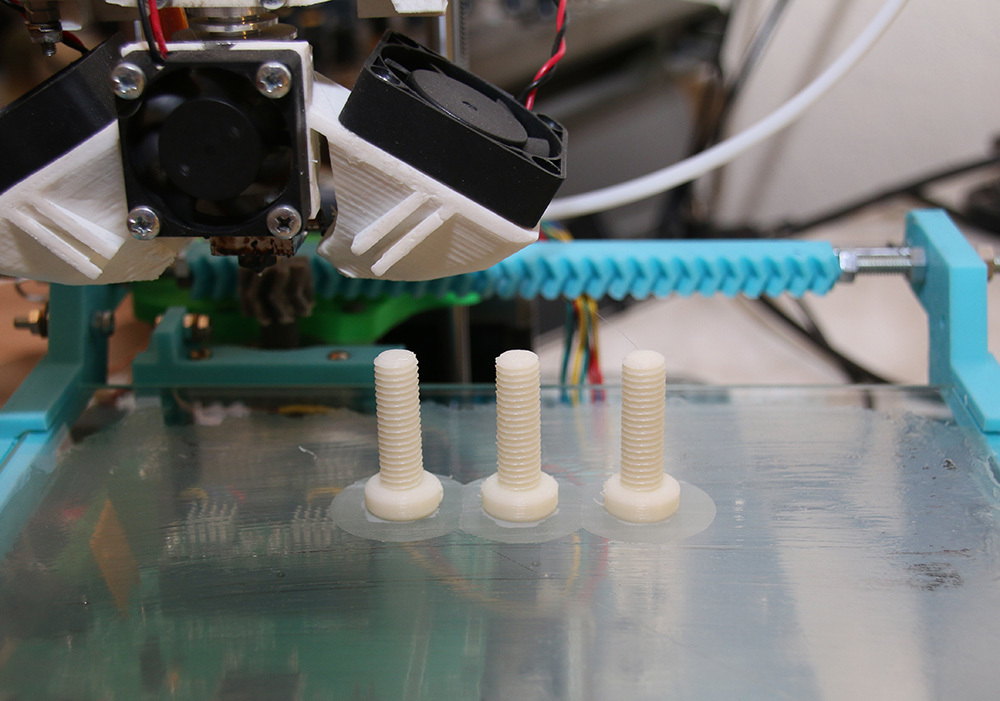

Klebstoff ist fast trocken, Sie können drucken: Wir drucken M8-Schrauben: Der

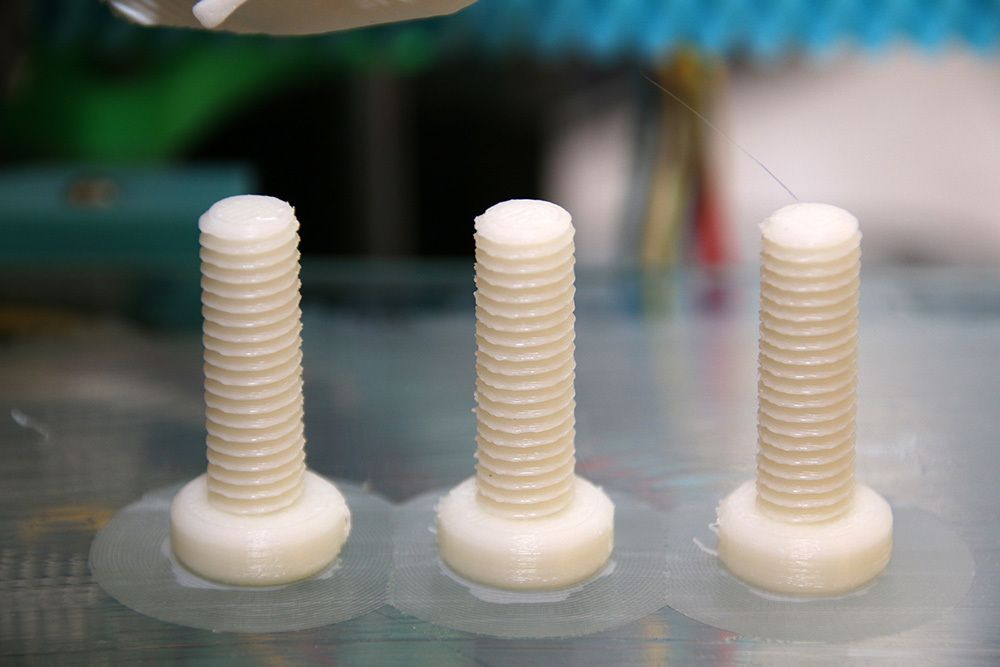

M8-Schrauben: Der Druckvorgang ist gerade abgeschlossen:

Druckvorgang ist gerade abgeschlossen: Es ist zu sehen, wie sich der „Rand“ der Kante in der Nähe der Schraubenköpfe leicht abbewegt, aber festhält:

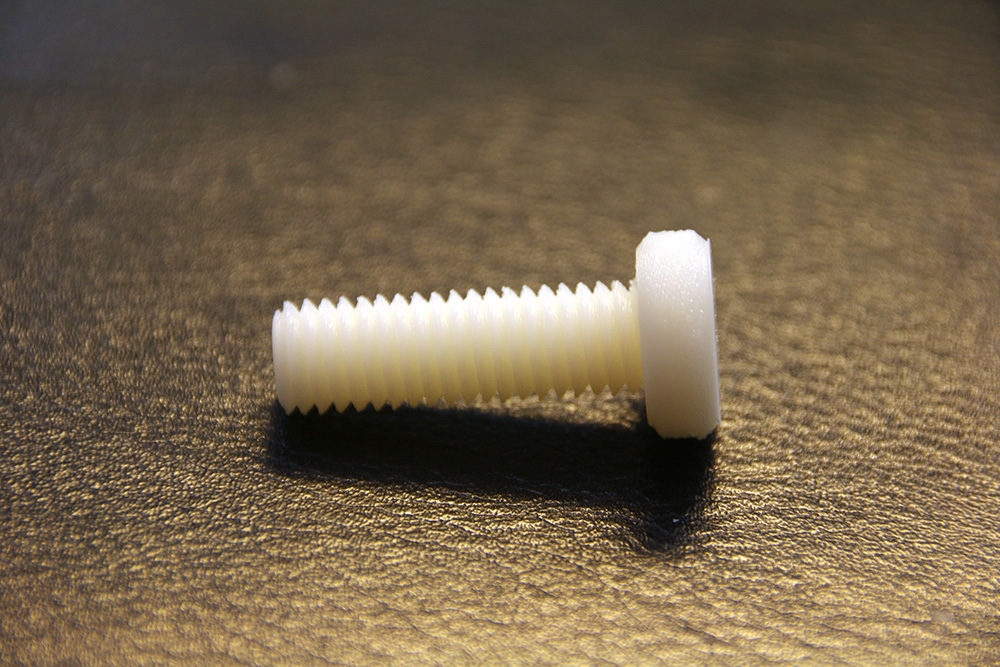

Es ist zu sehen, wie sich der „Rand“ der Kante in der Nähe der Schraubenköpfe leicht abbewegt, aber festhält: Das Gewinde und ohne Nachbearbeitung erwies sich als recht gut, und nach der Bearbeitung des Gewindes mit einem Durchgang der M8-Matrize nur von Hand - das Gewinde ist sehr gut:

Das Gewinde und ohne Nachbearbeitung erwies sich als recht gut, und nach der Bearbeitung des Gewindes mit einem Durchgang der M8-Matrize nur von Hand - das Gewinde ist sehr gut: Bereits bedruckte Teile des Gerätes (ebenfalls aus ABS-Kunststoff) für die Schrauben vorgedrückt wurden:

Bereits bedruckte Teile des Gerätes (ebenfalls aus ABS-Kunststoff) für die Schrauben vorgedrückt wurden:

Oberflächen von Teilen aus ABS, die beim Drucken neben dem Kalttisch lagen . Als Bonus habe ich, da ABS-Kunststoff in den Drucker gesteckt ist, ein paar Haken auf den Rahmen des Arbeitsständers gedruckt, um alle Arten von Drähten und Werkzeugen aufzuhängen:

Oberflächen von Teilen aus ABS, die beim Drucken neben dem Kalttisch lagen . Als Bonus habe ich, da ABS-Kunststoff in den Drucker gesteckt ist, ein paar Haken auf den Rahmen des Arbeitsständers gedruckt, um alle Arten von Drähten und Werkzeugen aufzuhängen: Haken im Job:

Haken im Job:

Moral: Haben Sie keine Angst, mit etwas Ausdauer und Geschick mit dem Drucken von ABS-Kunststoff auf einem kalten Tisch zu experimentieren es wird sich herausstellen.Und ein Heim-3D-Drucker ist ein nützliches Gerät, egal was boshafte Leute sagen!Vorheriger Artikel: 3D-Drucker als Home Tool

Moral: Haben Sie keine Angst, mit etwas Ausdauer und Geschick mit dem Drucken von ABS-Kunststoff auf einem kalten Tisch zu experimentieren es wird sich herausstellen.Und ein Heim-3D-Drucker ist ein nützliches Gerät, egal was boshafte Leute sagen!Vorheriger Artikel: 3D-Drucker als Home Tool Source: https://habr.com/ru/post/de393877/

All Articles