Die Feinheiten beim Entwurf einer Wechselrichter-Leistungsplatine

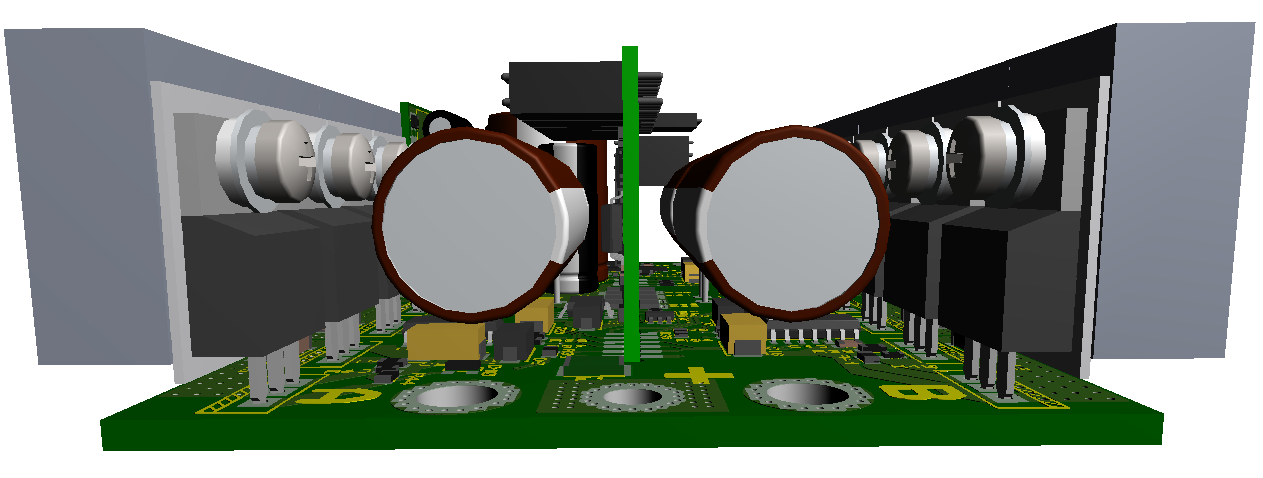

Hallo allerseits! Mit bescheidenen Schritten setze ich die Artikelserie über die Entwicklung des Eisen-Elektrofahrrads fort. Beginnen wir mit dem interessantesten - dem Umrichter, der den Motor steuert. Ich möchte mehr über die Feinheiten beim Bau einer Leistungsplatine und das Temperaturregime von Transistoren sprechen. Modell Warp Core ElektrofahrradDas Hauptproblem beim Entwurf einer Platine für hochfrequente Hochströme ist die Induktivität von Leitern, Kondensatoren, Transistorgehäusen oder vielmehr die daraus resultierenden Emissionen und die Notwendigkeit, einen Spielraum für die Parameter festzulegen, was zu einer Erhöhung der Entwurfskosten und einer Erhöhung der Schaltverluste führt.Bei der Arbeit an einer induktiven Last treten beim Unterbrechen eines Stroms Spannungsspitzen am Schlüssel auf, die gleich ∆V = -L (dI / dt) sind, wobei ∆V die Größe der Spannungsänderung ist, L die Induktivität ist, dI / dt die Änderungsrate des Stroms ist (Anstieg) oder abnehmen).Nehmen wir einen speziellen Fall von PWM mit zwei Phasen, bei dem der Strom zunächst durch den geschlossenen Schlüssel Q2 fließt und sich dann der Strom im Motorstromkreis durch den oberen Schlüssel Q1 aufbaut. Die Q6-Taste ist der Einfachheit halber immer eingeschaltet.

Modell Warp Core ElektrofahrradDas Hauptproblem beim Entwurf einer Platine für hochfrequente Hochströme ist die Induktivität von Leitern, Kondensatoren, Transistorgehäusen oder vielmehr die daraus resultierenden Emissionen und die Notwendigkeit, einen Spielraum für die Parameter festzulegen, was zu einer Erhöhung der Entwurfskosten und einer Erhöhung der Schaltverluste führt.Bei der Arbeit an einer induktiven Last treten beim Unterbrechen eines Stroms Spannungsspitzen am Schlüssel auf, die gleich ∆V = -L (dI / dt) sind, wobei ∆V die Größe der Spannungsänderung ist, L die Induktivität ist, dI / dt die Änderungsrate des Stroms ist (Anstieg) oder abnehmen).Nehmen wir einen speziellen Fall von PWM mit zwei Phasen, bei dem der Strom zunächst durch den geschlossenen Schlüssel Q2 fließt und sich dann der Strom im Motorstromkreis durch den oberen Schlüssel Q1 aufbaut. Die Q6-Taste ist der Einfachheit halber immer eingeschaltet. Die rote Richtung gibt den Pfad des anfänglichen Stromflusses an. Zum Zeitpunkt des Schaltens öffnet sich die Taste Q2, aber die Spannung an dieser Taste geht um die Größe des Abfalls an der parasitären Diode des MOS-Transistors auf minus. Dies geschieht aufgrund der Tatsache, dass die Induktivität des Motors, in dem Energie gespeichert ist, versucht, seinen Strom zu „speichern“ und eine negative Spannung erzeugt. Dann beginnt sich der Schlüssel Q1 einzuschalten, der Strom steigt an den Induktivitäten L_DC +, L_Q1D, L_Q1S, L_DC allmählich an. Wobei L_QnD die Draininduktivität des Transistorgehäuses ist und L_QnS die Sourceinduktivität und L_DC die Platineninduktivität ist. Beim Übertragen von Strom von einem Teil der Schaltung zu einem anderen kann der Transistor Q2 plötzlich eine größere Spannung an sich selbst erfassen, als über den Leistungsbus zugeführt und an der Eingangskapazität installiert wird.

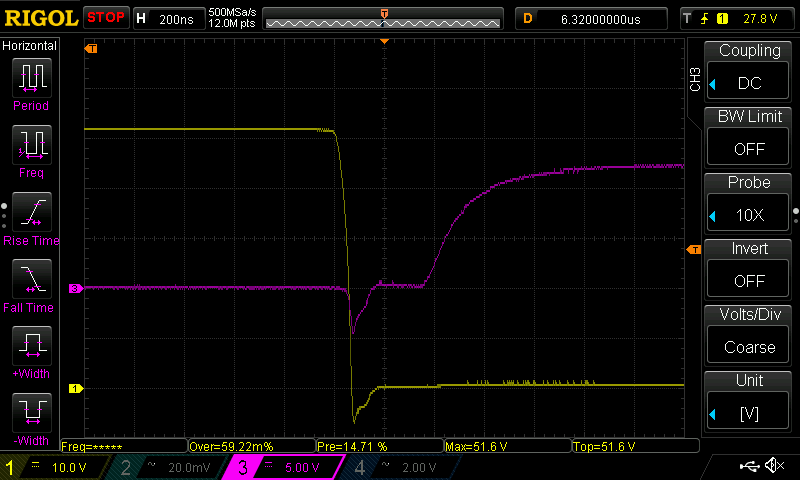

Die rote Richtung gibt den Pfad des anfänglichen Stromflusses an. Zum Zeitpunkt des Schaltens öffnet sich die Taste Q2, aber die Spannung an dieser Taste geht um die Größe des Abfalls an der parasitären Diode des MOS-Transistors auf minus. Dies geschieht aufgrund der Tatsache, dass die Induktivität des Motors, in dem Energie gespeichert ist, versucht, seinen Strom zu „speichern“ und eine negative Spannung erzeugt. Dann beginnt sich der Schlüssel Q1 einzuschalten, der Strom steigt an den Induktivitäten L_DC +, L_Q1D, L_Q1S, L_DC allmählich an. Wobei L_QnD die Draininduktivität des Transistorgehäuses ist und L_QnS die Sourceinduktivität und L_DC die Platineninduktivität ist. Beim Übertragen von Strom von einem Teil der Schaltung zu einem anderen kann der Transistor Q2 plötzlich eine größere Spannung an sich selbst erfassen, als über den Leistungsbus zugeführt und an der Eingangskapazität installiert wird. Beispiel für das Schalten bei einem Strom von 100ADie Größe dieser Spannung ist proportional größer als die Schaltgeschwindigkeit. Wir möchten während des Umschaltvorgangs nicht viel Wärme auf die Tasten verteilen. Daher wird dies als ideal angesehen, wenn der Schlüssel sofort umschaltet. Dies ist jedoch in der Realität nicht möglich. Einfach ausgedrückt, je schneller dieser Übergang erfolgt, desto weniger aktive Verluste sind im Schlüssel enthalten. Je schneller der Übergang erfolgt, desto größer sind gleichzeitig die Spannungsspitzen, die auf L_DC, L_Q1D, L_Q1S auftreten. Ein anderes selten erwähntes, aber vielleicht störendstes Phänomen in diesem Prozess ist die Ladung der Diode Q2. Da zwischen dem Ausschalten von Q2 und dem Einschalten von Q1 eine Verzögerung (Totzeit) liegt, sammelt sich die Rückgewinnungsladung auf der Diode Q2 an. In der Dokumentation für den Transistor wird sie als Qrr angegeben, gemessen in Nanocoulomb. Wenn Q1 eingeschaltet ist, tritt ein Durchgangsstrom auf,welches die parasitäre Diode Q2 wiederherstellt. Die Größe dieses Stroms ist umso höher, je schneller Q1 eingeschaltet werden muss und je mehr Strom durch den Transistor fließt. Ab hier tritt ein zusätzlicher Spannungsstoß bei L_Q2D, L_Q2S auf. Dieser Schalter wird vom Englischen "hart" genannt. harte Kommutierung.Wenn der Transistor ohne Spannungsabstand gewählt wurde, kann ein solcher Stoß eine Lawine verursachen, die die Lebensdauer des Transistors erheblich verkürzt, und wenn er längere Zeit ausgesetzt ist, kann er ihn vollständig beschädigen.

Beispiel für das Schalten bei einem Strom von 100ADie Größe dieser Spannung ist proportional größer als die Schaltgeschwindigkeit. Wir möchten während des Umschaltvorgangs nicht viel Wärme auf die Tasten verteilen. Daher wird dies als ideal angesehen, wenn der Schlüssel sofort umschaltet. Dies ist jedoch in der Realität nicht möglich. Einfach ausgedrückt, je schneller dieser Übergang erfolgt, desto weniger aktive Verluste sind im Schlüssel enthalten. Je schneller der Übergang erfolgt, desto größer sind gleichzeitig die Spannungsspitzen, die auf L_DC, L_Q1D, L_Q1S auftreten. Ein anderes selten erwähntes, aber vielleicht störendstes Phänomen in diesem Prozess ist die Ladung der Diode Q2. Da zwischen dem Ausschalten von Q2 und dem Einschalten von Q1 eine Verzögerung (Totzeit) liegt, sammelt sich die Rückgewinnungsladung auf der Diode Q2 an. In der Dokumentation für den Transistor wird sie als Qrr angegeben, gemessen in Nanocoulomb. Wenn Q1 eingeschaltet ist, tritt ein Durchgangsstrom auf,welches die parasitäre Diode Q2 wiederherstellt. Die Größe dieses Stroms ist umso höher, je schneller Q1 eingeschaltet werden muss und je mehr Strom durch den Transistor fließt. Ab hier tritt ein zusätzlicher Spannungsstoß bei L_Q2D, L_Q2S auf. Dieser Schalter wird vom Englischen "hart" genannt. harte Kommutierung.Wenn der Transistor ohne Spannungsabstand gewählt wurde, kann ein solcher Stoß eine Lawine verursachen, die die Lebensdauer des Transistors erheblich verkürzt, und wenn er längere Zeit ausgesetzt ist, kann er ihn vollständig beschädigen. Bei einem solchen Schalten können HF-Schwingungen ("Klingeln" in der Größenordnung von einigen MHz) auftreten, Induktivitäten L_Q (1,2) S und Streukapazitäten zwischen den Gates der Transistoren Q1 / 2 und deren Drain sind beteiligt. Da im herkömmlichen TO220 3-Pin-Fall das Steuersignal tatsächlich über das Power-Leg geliefert wird, führt dies zu einer eigenen Interferenz. Um dieses Problem zu lösen, wird in Power Assembly-Modulen ein separater Source-Pin für das Steuersignal ausgegeben, an dem keine Stromstörungen auftreten. Im Moment des Öffnens des Transistors Q1 erzeugt der Strom, der durch die Quelle zu fließen beginnt, einen Spannungsabfall an der Induktivität der Quellenschenkel des Transistors, der die Öffnung verlangsamt. Zusätzlich stört ein starker Spannungsabfall diesen Vorgang, der auch das Gate-Steuersignal durch eine Streukapazität dämpft. Andererseits tritt am Transistor Q2 ein starker Spannungsanstieg Vds auf.Dadurch wird der Verschluss durch eine Streukapazität zwischen dem Abfluss und dem Verschluss geöffnet. Die Kombination all dieser Faktoren führt zum Auftreten hochfrequenter Schwingungen. Der Kampf mit ihnen wird normalerweise durch Verringern der Steilheit dI / dt und dVds / dt geführt, aber es gibt ein Optimum zwischen der Öffnungsgeschwindigkeit, dem Öffnungsverlust und dem Klingelverlust des Transistors.

Bei einem solchen Schalten können HF-Schwingungen ("Klingeln" in der Größenordnung von einigen MHz) auftreten, Induktivitäten L_Q (1,2) S und Streukapazitäten zwischen den Gates der Transistoren Q1 / 2 und deren Drain sind beteiligt. Da im herkömmlichen TO220 3-Pin-Fall das Steuersignal tatsächlich über das Power-Leg geliefert wird, führt dies zu einer eigenen Interferenz. Um dieses Problem zu lösen, wird in Power Assembly-Modulen ein separater Source-Pin für das Steuersignal ausgegeben, an dem keine Stromstörungen auftreten. Im Moment des Öffnens des Transistors Q1 erzeugt der Strom, der durch die Quelle zu fließen beginnt, einen Spannungsabfall an der Induktivität der Quellenschenkel des Transistors, der die Öffnung verlangsamt. Zusätzlich stört ein starker Spannungsabfall diesen Vorgang, der auch das Gate-Steuersignal durch eine Streukapazität dämpft. Andererseits tritt am Transistor Q2 ein starker Spannungsanstieg Vds auf.Dadurch wird der Verschluss durch eine Streukapazität zwischen dem Abfluss und dem Verschluss geöffnet. Die Kombination all dieser Faktoren führt zum Auftreten hochfrequenter Schwingungen. Der Kampf mit ihnen wird normalerweise durch Verringern der Steilheit dI / dt und dVds / dt geführt, aber es gibt ein Optimum zwischen der Öffnungsgeschwindigkeit, dem Öffnungsverlust und dem Klingelverlust des Transistors. Ein Beispiel für ein "sanftes" Herunterfahren Q1 mit Blick von der Seite von Q2.Negative Spannung an Vds (1) - Induktivität der Beine Q2. Am Verschluss (3) ist seitdem nur die Hälfte dieser Emission sichtbar In diesem Fall ändert sich in der Oszilloskop-Verbindungsschaltung der Strom nur am Quellenzweig.

Ein Beispiel für ein "sanftes" Herunterfahren Q1 mit Blick von der Seite von Q2.Negative Spannung an Vds (1) - Induktivität der Beine Q2. Am Verschluss (3) ist seitdem nur die Hälfte dieser Emission sichtbar In diesem Fall ändert sich in der Oszilloskop-Verbindungsschaltung der Strom nur am Quellenzweig.Steuertechniken für parasitäre Induktoren

Erwägen Sie die Option von zwei Leitern gleicher Breite, jedoch mit unterschiedlicher Anordnung auf der Platine. Angenommen, wir haben eine Spurbreite von 10 mm, eine Länge von 100 mm und einen Abstand zwischen ihnen von 0,5 mm. Für Option a beträgt die Gegeninduktivität ~ 6,3 nH. Für Option b beträgt die Induktivität ~ 132 nH. Was bedeutet das? Nehmen wir die aktuelle Änderungsrate von 1,25 A / nS, wie im obigen Screenshot, und folgen wir der Formel ∆V = -L (dI / dt). Wir erhalten die Spannungsänderung für Option a ∆V = -6,3 nH * 1,25A / ns = 7,8V. Für Option bDieser Wert entspricht 132 nG * 1,25 A / ns = 165 V. Das ist viel höher als unsere Versorgungsspannung! Tatsächlich tritt ein Durchschlag auf, und die Spannung liegt an der Spannungsgrenze des Transistors an, und der Strom fließt durch ihn, obwohl er geschlossen ist. Daher wird die gute Ihren guten Kondensator nicht sein, wenn sie auf langen „induktiven“ hängen :)

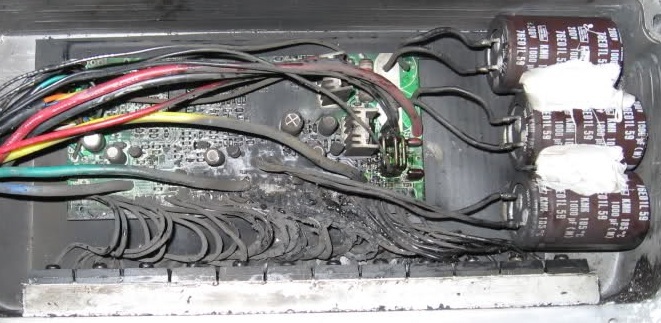

Angenommen, wir haben eine Spurbreite von 10 mm, eine Länge von 100 mm und einen Abstand zwischen ihnen von 0,5 mm. Für Option a beträgt die Gegeninduktivität ~ 6,3 nH. Für Option b beträgt die Induktivität ~ 132 nH. Was bedeutet das? Nehmen wir die aktuelle Änderungsrate von 1,25 A / nS, wie im obigen Screenshot, und folgen wir der Formel ∆V = -L (dI / dt). Wir erhalten die Spannungsänderung für Option a ∆V = -6,3 nH * 1,25A / ns = 7,8V. Für Option bDieser Wert entspricht 132 nG * 1,25 A / ns = 165 V. Das ist viel höher als unsere Versorgungsspannung! Tatsächlich tritt ein Durchschlag auf, und die Spannung liegt an der Spannungsgrenze des Transistors an, und der Strom fließt durch ihn, obwohl er geschlossen ist. Daher wird die gute Ihren guten Kondensator nicht sein, wenn sie auf langen „induktiven“ hängen :) Was hier gehen könnte so ?Die parasitären Komponenten des Transistorgehäuses können Sie nicht besonders behandeln, die kürzesten Beine zur Platine, keine langen Drähte. Hochfrequenzklingeln wird von Keramikkondensatoren gut überbrückt. Sie sollten sich direkt neben den Tasten am Leistungsbus befinden. Sie können das Klingeln jedoch vollständig beseitigen, indem Sie den Betrieb der parasitären Diode des Transistors mithilfe von SiC-Transistoren oder einer adaptiven Steuerung eliminieren. Dies ist jedoch eine andere Preisspanne. Eine weitere Möglichkeit, die Fallinduktivität zu reduzieren, sind sogenannte SMD-Transistoren. DirectFet, PowerQFN und dergleichen. Sie haben aber auch ihre Nachteile, darunter einen schlechteren Kühlkörper, Layoutprobleme bei der SMD-Installation und natürlich den Preis.

Was hier gehen könnte so ?Die parasitären Komponenten des Transistorgehäuses können Sie nicht besonders behandeln, die kürzesten Beine zur Platine, keine langen Drähte. Hochfrequenzklingeln wird von Keramikkondensatoren gut überbrückt. Sie sollten sich direkt neben den Tasten am Leistungsbus befinden. Sie können das Klingeln jedoch vollständig beseitigen, indem Sie den Betrieb der parasitären Diode des Transistors mithilfe von SiC-Transistoren oder einer adaptiven Steuerung eliminieren. Dies ist jedoch eine andere Preisspanne. Eine weitere Möglichkeit, die Fallinduktivität zu reduzieren, sind sogenannte SMD-Transistoren. DirectFet, PowerQFN und dergleichen. Sie haben aber auch ihre Nachteile, darunter einen schlechteren Kühlkörper, Layoutprobleme bei der SMD-Installation und natürlich den Preis.Über Kühlkörper

Auf die eine oder andere Weise erzeugt der in Betrieb befindliche Wechselrichter Wärme. Mehr Strom bedeutet mehr Wärme. Weil Im Motor kann der Strom für kurze Zeit um ein Vielfaches höher sein als der Durchschnittswert beim Beschleunigen und Abbremsen. Bei Transistoren müssen normale thermische Bedingungen für solche Lastspitzen sichergestellt werden. Standard für einen Siliziumkristall ist die maximale Temperatur Tj = 175 ° C angegeben. In den Momenten des Umschaltens von Transistoren treten starke wärmeaktive Verluste auf. Passive Verluste sind Verluste des Drain-Source-Kanalwiderstands im offenen Zustand, sind zeitlich konstanter und einfacher zu berechnen. Bei kurzfristigen thermischen Bursts wirkt das Kupfersubstrat des Transistors als guter Wärmepuffer, ein weiteres Minus der SMD-Komponenten - es ist deutlich kleiner. Der Wärmewiderstand vom Kristall zum Gehäuse des von mir ausgewählten Transistors beträgt 0,57 ° C / W, was bedeutet, dass bei konstanter Abgabe von 50 Watt Wärme ein Temperaturgradient von 29 ° C gebildet wird. Für thermische Emissionen ist es auch erforderlich, einen bestimmten Spielraum zu lassen und eine gewisse Verzögerung für das Thermoelement zu berücksichtigen, sodass 100 ° C als endgültiger optimaler Wert für das Transistorgehäuse gewählt wurden.Es stellt sich die Frage, wie lange ich der Überhitzung maximalen Strom geben kann. Es wurden verschiedene thermische Grenzflächen getestet, sogar Platten mit Aluminiumbasis. Durch die Qualität der Wärmeübertragung von der Basis des Transistors zum Strahler würde ich die Materialien in dieser Reihenfolge anordnen, um die Wärmeleitfähigkeit zu verringern:

In den Momenten des Umschaltens von Transistoren treten starke wärmeaktive Verluste auf. Passive Verluste sind Verluste des Drain-Source-Kanalwiderstands im offenen Zustand, sind zeitlich konstanter und einfacher zu berechnen. Bei kurzfristigen thermischen Bursts wirkt das Kupfersubstrat des Transistors als guter Wärmepuffer, ein weiteres Minus der SMD-Komponenten - es ist deutlich kleiner. Der Wärmewiderstand vom Kristall zum Gehäuse des von mir ausgewählten Transistors beträgt 0,57 ° C / W, was bedeutet, dass bei konstanter Abgabe von 50 Watt Wärme ein Temperaturgradient von 29 ° C gebildet wird. Für thermische Emissionen ist es auch erforderlich, einen bestimmten Spielraum zu lassen und eine gewisse Verzögerung für das Thermoelement zu berücksichtigen, sodass 100 ° C als endgültiger optimaler Wert für das Transistorgehäuse gewählt wurden.Es stellt sich die Frage, wie lange ich der Überhitzung maximalen Strom geben kann. Es wurden verschiedene thermische Grenzflächen getestet, sogar Platten mit Aluminiumbasis. Durch die Qualität der Wärmeübertragung von der Basis des Transistors zum Strahler würde ich die Materialien in dieser Reihenfolge anordnen, um die Wärmeleitfähigkeit zu verringern:

+ (2)

+ (2)

+

Direkter Kontakt ist nicht unsere Option, da er keine elektrische Trennung des Transistorgehäuses vom Kühler bietet. Mit einem kleinen Rand von der Aluminiumplatte befand sich ein Substrat aus Aluminiumoxid. Nitrid war deutlich teurer und weniger erschwinglich. Gemäß Tests zwischen dem Organosiliciumsubstrat und der Keramik aus Aluminiumoxid betrug der Unterschied für die Dauer der Volllast fast 2-mal 1 Minute bzw. 30 Sekunden. Natürlich gibt dieser Test nicht vor, von hoher wissenschaftlicher Genauigkeit zu sein, aber mit einem Penny-Preisunterschied, der zweimal länger ist, um auf einem Fahrrad zu „stürzen“? Die endgültige Wahl fiel natürlich auf Keramik auf Aluminiumoxidbasis! Wie sich herausstellte, ist die Installation noch einfacher. Ein weiterer Vorteil ist, dass die Biegung des Transistors beim Anziehen der Schraube viel geringer ist. Die Klammer war nach der Spur der Wärmeleitpaste immer gleichmäßig.Was kann man nicht über flexible Substrate sagen. Bei der Standardmontage am Kühler über das Auge mit einer Schraube neigt das Silikonkissen zum Zusammendrücken, was zu einem ungleichmäßigen Oberflächenkontakt führen kann. Daher ist der letzte Punkt "Substrat ohne Wärmeleitpaste", weil sie, Wärmeleitpaste, hat in diesem Fall diesen Effekt etwas ausgeglichen. In solchen Fällen wird natürlich empfohlen, eine spezielle Feder zu verwenden, die das gesamte Transistorgehäuse gleichmäßig drückt, aber wir hatten nicht die Möglichkeit, diese so zu platzieren, dass sie in die Größe passen.Während ich mit dem chinesischen Controller fuhr, bemerkte ich oft, dass er nur eine Seite heiß hatte und die andere kalt blieb. Daher wurde die endgültige Anordnung der Einschalttasten so vorgenommen, dass das gesamte Gehäuse so gleichmäßig wie möglich erwärmt wird. Die Schlüssel wurden auf beiden Seiten durch einen kleinen Aluminiumadapter installiert.

Bei der Standardmontage am Kühler über das Auge mit einer Schraube neigt das Silikonkissen zum Zusammendrücken, was zu einem ungleichmäßigen Oberflächenkontakt führen kann. Daher ist der letzte Punkt "Substrat ohne Wärmeleitpaste", weil sie, Wärmeleitpaste, hat in diesem Fall diesen Effekt etwas ausgeglichen. In solchen Fällen wird natürlich empfohlen, eine spezielle Feder zu verwenden, die das gesamte Transistorgehäuse gleichmäßig drückt, aber wir hatten nicht die Möglichkeit, diese so zu platzieren, dass sie in die Größe passen.Während ich mit dem chinesischen Controller fuhr, bemerkte ich oft, dass er nur eine Seite heiß hatte und die andere kalt blieb. Daher wurde die endgültige Anordnung der Einschalttasten so vorgenommen, dass das gesamte Gehäuse so gleichmäßig wie möglich erwärmt wird. Die Schlüssel wurden auf beiden Seiten durch einen kleinen Aluminiumadapter installiert.Nachwort

In diesem Artikel habe ich die meiner Meinung nach interessantesten Dinge beschrieben. Hinter den Kulissen stand natürlich die Wahl des MOS-Transistors selbst nach seinen Eigenschaften, die Berechnung der Wärmeverluste auf dem Chip und die Erwärmung von Elektrolytkondensatoren unter dem Einfluss eines pulsierenden Stroms. Im nächsten Artikel werden wir auf die Schaltkreise des Geräts, die Optionen zum Digitalisieren des Stroms und das Implementieren des Stromschutzes eingehen. Source: https://habr.com/ru/post/de399693/

All Articles