Erstellung und Prüfung eines bürstenlosen Motors

In diesem Artikel möchten wir darüber sprechen, wie wir einen Elektromotor von Grund auf neu entwickelt haben: von der Idee und dem ersten Prototyp bis zu einem vollwertigen Motor, der alle Tests bestanden hat. Wenn Ihnen dieser Artikel interessant erscheint, werden wir Sie separat und detaillierter über die interessantesten Phasen unserer Arbeit informieren. Im Bild von links nach rechts: Rotor, Stator, Teilmotorbaugruppe, Motorbaugruppe

Im Bild von links nach rechts: Rotor, Stator, Teilmotorbaugruppe, MotorbaugruppeEintrag

Elektromotoren erschienen vor mehr als 150 Jahren, aber während dieser Zeit wurden an ihrer Konstruktion keine besonderen Änderungen vorgenommen: ein rotierender Rotor, Kupferstatorwicklungen, Lager. Im Laufe der Jahre gab es nur eine Gewichtsreduzierung bei Elektromotoren, eine Steigerung des Wirkungsgrades und auch eine Genauigkeit der Drehzahlregelung.Dank der Entwicklung der modernen Elektronik und der Entstehung leistungsstarker Magnete auf der Basis von Seltenerdmetallen ist es heute möglich, leistungsstarke und gleichzeitig kompakte und leichte „ bürstenlose “ Elektromotoren herzustellen. Gleichzeitig sind sie aufgrund ihrer einfachen Konstruktion die zuverlässigsten unter den jemals entwickelten Elektromotoren. Die Schaffung eines solchen Motors wird in diesem Artikel erörtert.Motorbeschreibung

Bei „bürstenlosen Motoren“ gibt es kein „Bürsten“ -Element, das jedem beim Zerlegen eines Elektrowerkzeugs bekannt ist und dessen Aufgabe es ist, Strom an die Wicklung eines rotierenden Rotors zu übertragen. Bei bürstenlosen Motoren wird den Wicklungen eines sich nicht bewegenden Stators Strom zugeführt, der abwechselnd an seinen einzelnen Polen ein Magnetfeld erzeugt und den Rotor dreht, auf dem die Magnete montiert sind.Der erste derartige Motor wurde von uns als 3D-Drucker als Experiment gedruckt. Anstelle von Spezialplatten aus Elektrostahl verwendeten wir für den Rotorkörper und den Statorkern gewöhnlichen Kunststoff, auf den eine Kupferspule gewickelt war. Auf dem Rotor waren rechteckige Neodym-Magnete angebracht. Natürlich war ein solcher Motor nicht in der Lage, maximale Leistung zu liefern. Dies reichte jedoch aus, damit sich der Motor bis zu 20 k U / min drehen konnte. Danach konnte der Kunststoff es nicht mehr aushalten und der Rotor des Motors riss auseinander und die Magnete verteilten sich. Dieses Experiment ermutigte uns, einen vollwertigen Motor zu entwickeln.Die ersten Prototypen

Nachdem wir die Meinung von Liebhabern von ferngesteuerten Modellen als Aufgabe erfahren hatten, wählten wir einen Motor für Rennwagen der Größe „540“ als den beliebtesten. Dieser Motor hat Abmessungen von 54 mm Länge und 36 mm Durchmesser. Wir haben denRotor des neuen Motors aus einem einzigen zylinderförmigen Neodym-Magneten hergestellt. Ein Epoxidmagnet wurde in einer Pilotproduktion auf eine aus Werkzeugstahl gefertigte Welle geklebt. Wir schneiden den Stator mit einem Laser aus einem Satz 0,5 mm dicker Transformatorstahlplatten. Jede Platte wurde dann sorgfältig lackiert und dann wurde ein fertiger Stator aus etwa 50 Platten geklebt. Die Platten wurden lackiert, um Kurzschlüsse zwischen ihnen zu vermeiden und Energieverluste bei Foucault-Strömen auszuschließen, die im Stator auftreten könnten.

Stator mit einem Laser aus einem Satz 0,5 mm dicker Transformatorstahlplatten. Jede Platte wurde dann sorgfältig lackiert und dann wurde ein fertiger Stator aus etwa 50 Platten geklebt. Die Platten wurden lackiert, um Kurzschlüsse zwischen ihnen zu vermeiden und Energieverluste bei Foucault-Strömen auszuschließen, die im Stator auftreten könnten. Das Motorgehäuse bestand aus zwei Aluminiumteilen in Form eines Behälters. Der Stator passt fest in das Aluminiumgehäuse und passt gut an die Wände. Diese Konstruktion bietet eine gute Motorkühlung.

Das Motorgehäuse bestand aus zwei Aluminiumteilen in Form eines Behälters. Der Stator passt fest in das Aluminiumgehäuse und passt gut an die Wände. Diese Konstruktion bietet eine gute Motorkühlung.

Leistungsmessung

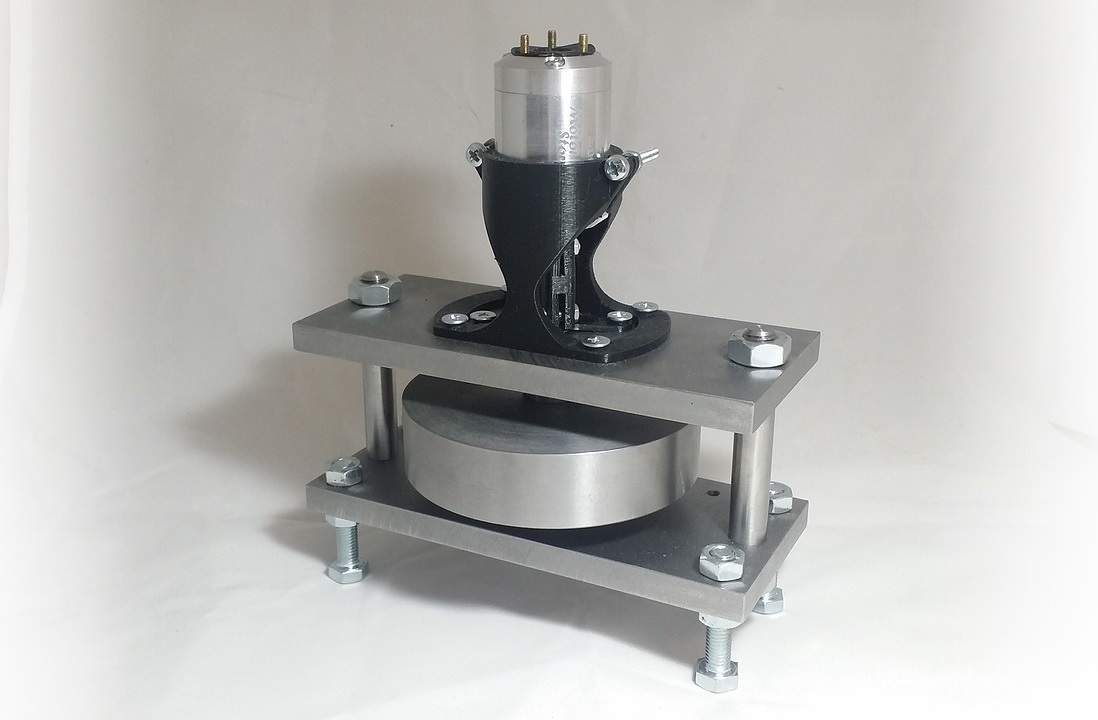

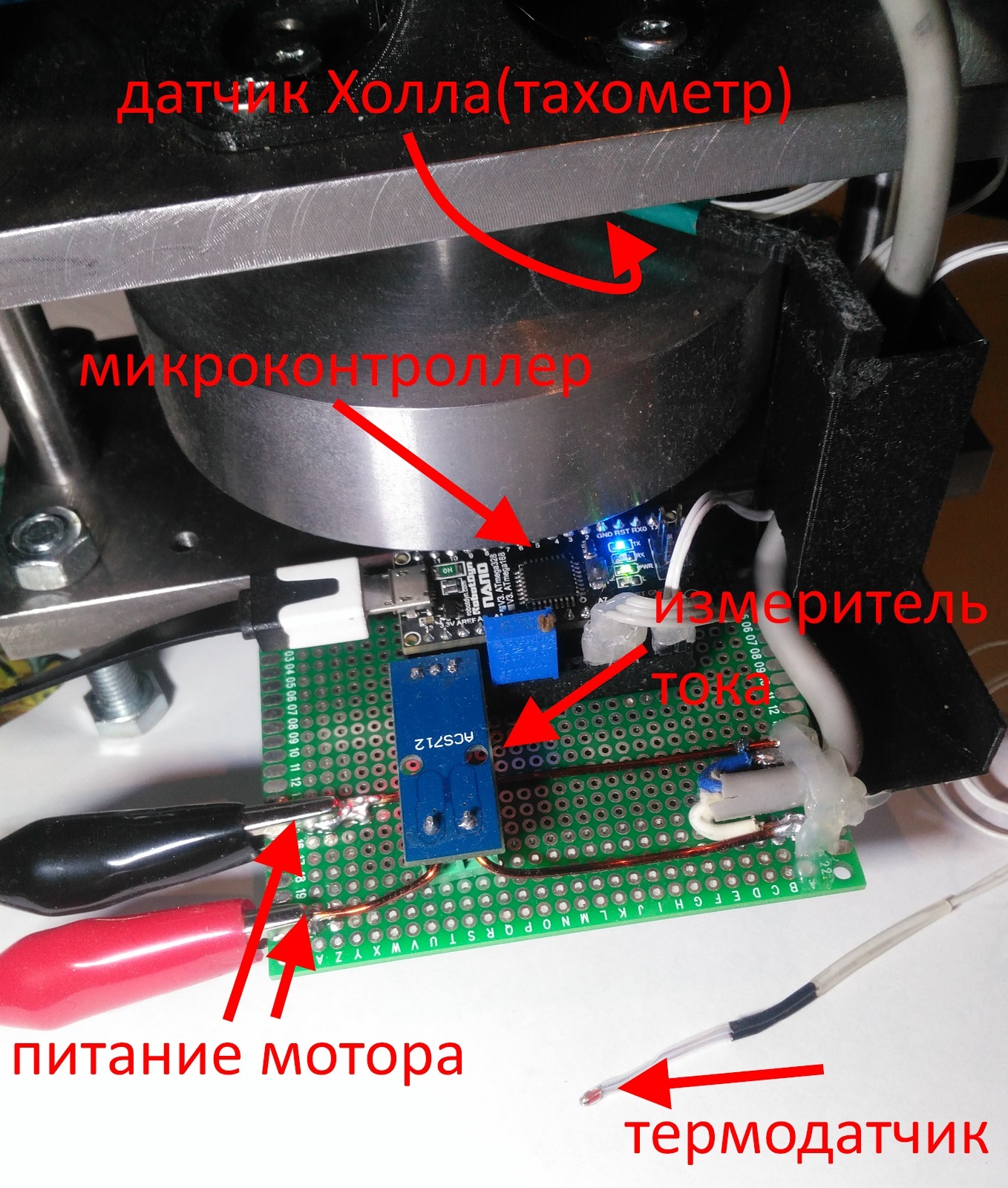

Um die maximalen Eigenschaften ihrer Entwicklungen zu erreichen, ist es erforderlich, eine angemessene Bewertung und genaue Messung der Eigenschaften durchzuführen. Zu diesem Zweck haben wir einen speziellen Dynostend entworfen und montiert. Das Hauptelement des Ständers ist eine schwere Last in Form einer Unterlegscheibe. Während der Messungen dreht der Motor eine bestimmte Last und die Ausgangsleistung und das Motordrehmoment werden durch Winkelgeschwindigkeit und Beschleunigung berechnet.Zur Messung der Drehzahl der Last werden ein Magnetpaar auf der Welle und ein digitaler Magnetsensor A3144 basierend auf dem Hall-Effekt verwendet. Natürlich wäre es möglich, Umdrehungen durch Impulse direkt von den Motorwicklungen zu messen, da dieser Motor synchron ist. Die Version mit dem Sensor ist jedoch zuverlässiger und funktioniert auch bei sehr niedrigen Geschwindigkeiten, bei denen die Impulse nicht lesbar sind.Neben Umdrehungen kann unser Stand noch einige weitere wichtige Parameter messen:

Das Hauptelement des Ständers ist eine schwere Last in Form einer Unterlegscheibe. Während der Messungen dreht der Motor eine bestimmte Last und die Ausgangsleistung und das Motordrehmoment werden durch Winkelgeschwindigkeit und Beschleunigung berechnet.Zur Messung der Drehzahl der Last werden ein Magnetpaar auf der Welle und ein digitaler Magnetsensor A3144 basierend auf dem Hall-Effekt verwendet. Natürlich wäre es möglich, Umdrehungen durch Impulse direkt von den Motorwicklungen zu messen, da dieser Motor synchron ist. Die Version mit dem Sensor ist jedoch zuverlässiger und funktioniert auch bei sehr niedrigen Geschwindigkeiten, bei denen die Impulse nicht lesbar sind.Neben Umdrehungen kann unser Stand noch einige weitere wichtige Parameter messen:- Versorgungsstrom (bis zu 30 A) mit einem Stromsensor basierend auf dem Hall-Effekt ACS712;

- Versorgungsspannung. Gemessen direkt durch den ADC des Mikrocontrollers, durch einen Spannungsteiler;

- Temperatur innerhalb / außerhalb des Motors. Die Temperatur wird durch den Wärmewiderstand des Halbleiters gemessen;

Um alle Parameter von den Sensoren zu erfassen und auf einen Computer zu übertragen, wird der Mikrocontroller der AVR-Mega-Serie auf der Arduino-Nano-Platine verwendet. Der Mikrocontroller kommuniziert mit dem Computer über den COM-Anschluss. Um die Messwerte zu verarbeiten, wurde ein spezielles Programm geschrieben, das die Messergebnisse aufzeichnet, mittelt und demonstriert. Dadurch kann unser Stand jederzeit folgende Motoreigenschaften messen:

Dadurch kann unser Stand jederzeit folgende Motoreigenschaften messen:- Stromverbrauch;

- Stromverbrauch;

- Stromverbrauch;

- Ausgangsleistung;

- Wellenumdrehungen;

- Moment auf der Welle;

- Effizienz

- Strom wird sich erwärmen;

- Temperatur im Motor.

Video zur Demonstration der Standarbeit:Testergebnisse

Um die Leistung des Ständers zu testen, haben wir ihn zuerst an einem herkömmlichen Kommutatormotor R540-6022 getestet. Es sind nur wenige Parameter für diesen Motor bekannt, aber dies reichte aus, um die Messergebnisse auszuwerten, die sich als ziemlich nahe an den werkseitigen herausstellten.Dann wurde unser Motor schon getestet. Natürlich konnte er einen besseren Wirkungsgrad (65% gegenüber 45%) und gleichzeitig einen größeren Moment (1200 gegenüber 250 g pro cm) als ein gewöhnlicher Motor zeigen. Die Temperaturmessung ergab ebenfalls recht gute Ergebnisse, da sich der Motor während des Tests nicht über 80 Grad erwärmte.Derzeit sind die Messungen jedoch noch nicht endgültig. Aufgrund der begrenzten Leistung der Stromquelle konnten wir den Motor nicht im vollen Drehzahlbereich messen. Wir müssen unseren Motor auch mit den Motoren ähnlicher Wettbewerber vergleichen und ihn „im Kampf“ testen, indem wir ihn auf ein ferngesteuertes Auto setzen und bei Wettbewerben sprechen. Source: https://habr.com/ru/post/de400337/

All Articles