Vorwort

In meinem vorherigen Artikel habe ich gesagt, dass ich die Geschichte der Arbeit mit Hall-Effekt-Stromsensoren fortsetzen werde. Von diesem Moment an verging nicht wenig Zeit, die Ausgabe der Fortsetzung verzögerte sich, und ich war kein Fan davon, eine „langweilige Theorie“ zu schreiben, also wartete ich auf eine praktische Aufgabe.Ein weiterer Grund für den Mangel an Artikeln war meine Arbeit in einem "modernen erfolgreichen IT-Hardware-Unternehmen", jetzt habe ich es endlich verlassen und bin endlich freiberuflich tätig geworden, so dass die Zeit für den Artikel erschien))Kürzlich hat sich mein alter Mentor und nur ein sehr guter Mensch an mich gewandt. Natürlich konnte ich die Hilfe nicht ablehnen, aber es stellte sich als recht einfach heraus - ich wurde gebeten, ein Netzteil für den HF-Transceiver FT-450 herzustellen, das im Betrieb stabiler ist, insbesondere bei einer niedrigeren Eingangsspannung als das vorhandene Mean Well. Bitte beachten Sie, ich sage nicht, dass Mean Well eine schlechte Firma ist, nur in diesem Fall ist die Ladung ziemlich spezifisch und daher sind ihre Produkte ziemlich gut.Die Diagnose lautet ungefähr so:

- Ein Ausgangsstrom von 40 A wird deklariert. Wenn das Gerät in 30-35 A (in Übertragung) verbraucht wird, geht es in die Verteidigung.- Bei langer Belastung wird eine starke Erwärmung beobachtet;- Es wird völlig schlecht, wenn Sie es in dem Land verwenden, in dem die Spannung im Netzwerk 160-180 V beträgt.- Die maximale Spannung beträgt 13,2-13,4 V, aber ich möchte 13,8-14 V mit der Fähigkeit, + -20% festzuziehen.Ein Merkmal dieses Artikels ist, dass das Projekt zusammen mit ihm beworben wird. Ich habe mich einfach hingesetzt und kann Ihnen daher über alle Entwicklungsstufen berichten: von TK bis zum fertigen Prototyp. In diesem Format habe ich keine Artikel mit einem Schlag auf den Boom gefunden. Normalerweise schreiben die Leute, dass sie bereits die ganze Arbeit erledigt haben und die Hälfte der kleinen Dinge vergessen haben, die oft das Hauptinteresse haben. Ich möchte diesen Artikel auch in einer für Anfänger zugänglichen Sprache schreiben, daher sollte es für den lokalen Guru etwas einfacher sein, sich auf das "Nicht-Akademische" meiner Silbe zu beziehen.Technische Anforderungen

Jedes Projekt beginnt immer mit dem Mandat und den Diskussionen. Die Diskussionen, die wir geführt haben, bleibt TK. Mein Projekt ist nicht kommerziell, sondern sozusagen Open Source, daher werde ich nicht viel Zeit aufwenden und mich auf eine Liste technischer Anforderungen beschränken.Wofür ist das? Diejenigen, die in Unternehmen arbeiten, die mit der Entwicklung von etwas zu tun haben, werden mich verstehen - „ohne die technischen Spezifikationen startet das Projekt nicht“, aber für Menschen, die nicht mit der industriellen Entwicklung zu tun haben, ist dieser Punkt möglicherweise nicht offensichtlich. Deshalb werde ich ein wenig erklären ...Wenn Sie sich im Entwicklungsprozess nicht auf TK verlassen, verlassen Sie mit einer Wahrscheinlichkeit von etwa 100% das ursprünglich gewünschte Ergebnis. Zum Beispiel wollten Sie zuerst 1000 Watt Strom aus dem Netzteil beziehen, fanden aber keinen geeigneten Transformator und legten den zur Hand, der zur Hand war. Infolgedessen erreichte das Stück Eisen eine Leistung von 700 Watt, und Sie planten 1000 Watt! Für einen Amateur ist dies nicht tödlich, er wird einfach viel Geld und Zeit töten, ohne ein Ergebnis zu erzielen. Für den Arbeitgeber des Ingenieurs ist dies eine finanzielle Katastrophe, ein überfälliges Projekt, und für den Ingenieur ist es oft nur ein Tritt in den Arsch auf der Straße. Und es wird solche Nuancen im Meer geben, es gibt immer noch etwas jenseits des Transformators, ein Apfel fällt auf Ihren Kopf und Sie beschließen, eine Art "Glühwürmchen" hinzuzufügen und so weiter.Wie vermeide ich das? Dafür hat sich das düstere sowjetische Genie ausgedacht"GOST 34. Entwicklung eines automatisierten Steuerungssystems (ACS) . " Es reicht einfach aus, den richtigen Job gemäß diesem GOST zu machen, der 30-50 Seiten dauert und Ihr Projekt in der Ideenphase dem Endergebnis in Form eines Stücks Eisen entspricht. Sie müssen nur die Punkte durchgehen. Wenn dort "1000 W Transformator" steht, dann suchen Sie nach genau 1000 W und fördern es, und nicht zufällig dauert es "ein bisschen weniger". Ich habe sowohl im militärisch-industriellen Komplex als auch in privaten Unternehmen gearbeitet: Die ersteren beten für eine angemessene TK und solche. Projekte, die normalerweise wie ein Volumen von Krieg und Frieden aussehen, daher sind unsere Panzer die besten. Letztere sind "wegen des blöden Verderbens des Waldes" verstopft, daher sind zivile elektronische Produkte im russischen Outlet in den meisten Fällen "Guano on Arduino".Um „Müll“ am Ausgang zu vermeiden, erstellen wir eine Liste der technischen Anforderungen, die unser Prototyp haben sollte. Bis er sie erreicht, gilt das Projekt als unvollständig. Es scheint, dass alles einfach ist.Voraussetzungen für ein Schaltnetzteil:

- Ausgangsspannung mit der Fähigkeit, innerhalb von 10-15V DC einzustellen;- Eingangsnetzspannung: 160-255 V AC;- Strom der Sekundärkreise: 40A- Gleichtaktfilter;- Verfügbarkeit eines Leistungsfaktorkorrektors (CMC);- Cosinus-Phi: nicht weniger als 0,9;- Galvanische Trennung des Eingangs mit dem Ausgang;- Schutz gegen Kurzschluss im Sekundärkreis;- Aktuelle Reaktionszeit des Schutzes: nicht mehr als 1 ms;- Stabilität der Ausgangsspannung: nicht schlechter als 0,1%;- Die Temperatur der Leistungselemente des Geräts: nicht mehr als 55 Grad bei 100% Last;- Der Gesamtwirkungsgrad des Geräts: mindestens 90%;- Das Vorhandensein einer Spannungs- und Stromanzeige.Ich möchte auch ein Merkmal des entworfenen IIP erwähnen - es ist völlig analog. Dies war eine wichtige Voraussetzung, da In den letzten Jahren habe ich hauptsächlich DSP- Prozessoren als Steuerungsgehirn entwickelt, aber das macht dem "Kunden" Angst. Im Moment wohnt er 2500 km von mir entfernt und im Falle eines Ausfalls wird sich die Reparatur um eine lange Zeit verzögern, daher ist es notwendig, das Gerät mit maximaler Wartbarkeit herzustellen. Der Kunde ist eine Person mit Erfahrung in analogen Schaltkreisen und wird bei Problemen ohne Übertragung reparieren. Sie müssen anrufen und das Maximum besprechen.Zusammenfassend lässt sich sagen: Wenn ich das IIP entwickle, herstelle und dann teste und als Ergebnis von TTX-Tests erhalte, die zumindest nicht schlechter als die oben beschriebenen sind, können wir davon ausgehen, dass das Projekt erfolgreich ist. Sie können den Block dem Eigentümer geben und sich über ein weiteres erfolgreiches Stück Eisen freuen. Aber das ist alles weit voraus ...Funktionsplan

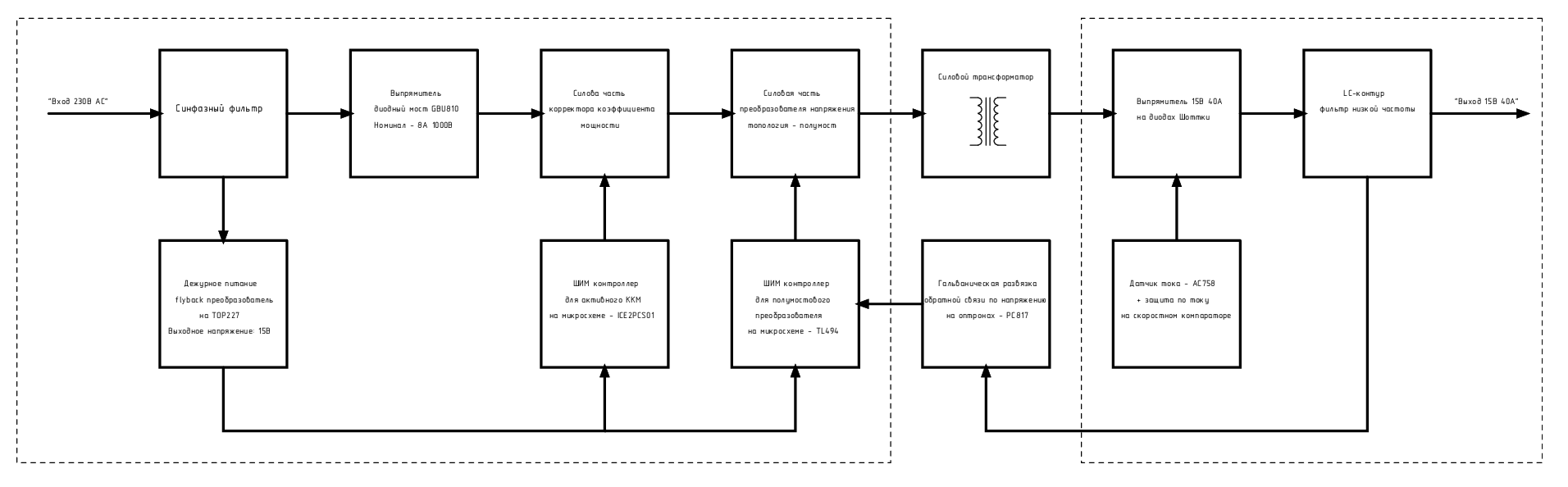

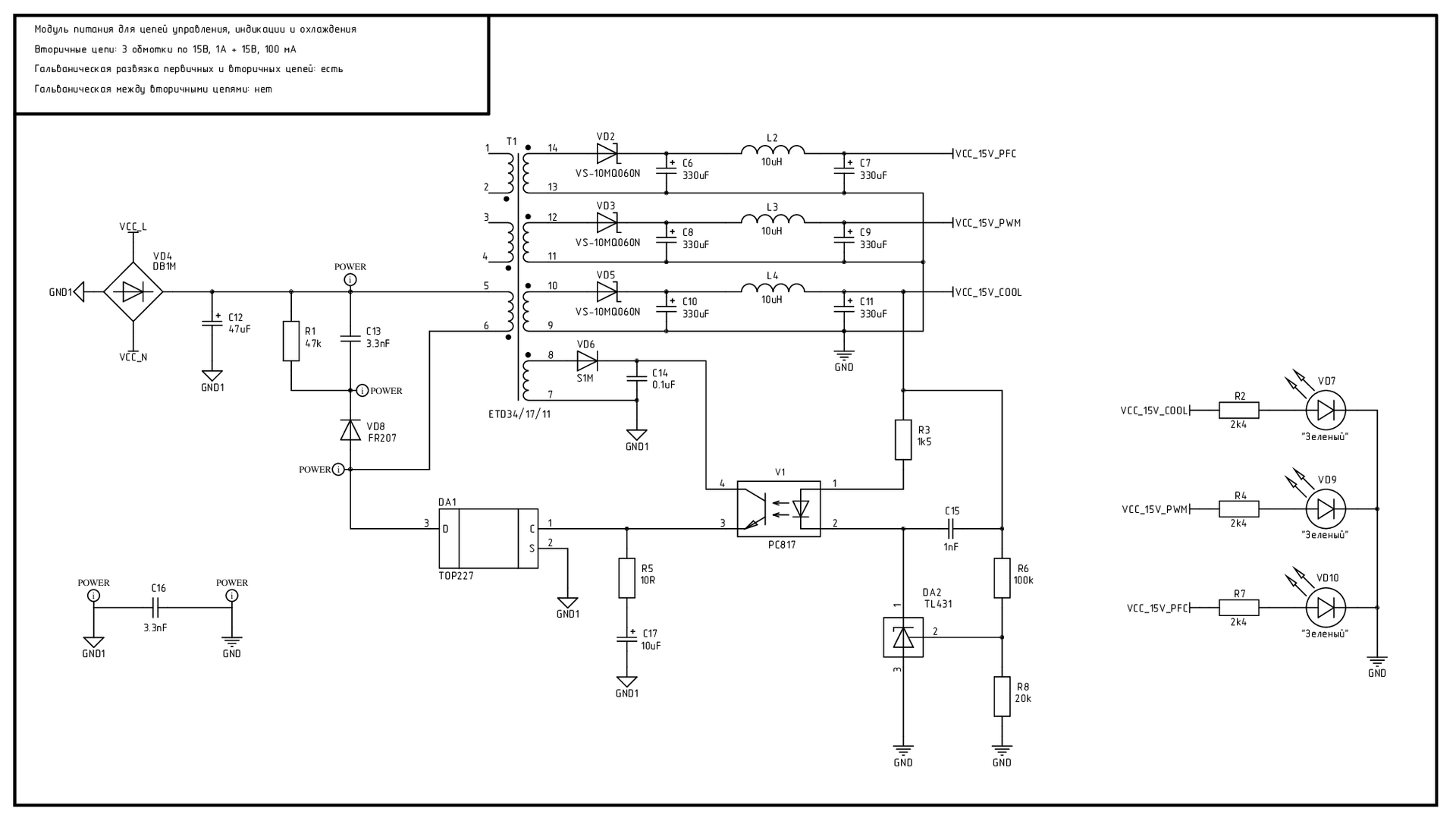

Normalerweise kämpfte ich mit meinen Vorgesetzten um das Thema, dass Funktionsschemata für Dummies sich weigerten zu zeichnen, aber weil Der Artikel ist immer noch für Anfänger in der Elektronik gedacht und damit jeder daran interessiert wäre zu lesen, zeichne ich ihn immer noch und unterschreibe, was jeder Block tut. Und da keine vollständige TK vorhanden ist, kann ich mit diesem Schema im Arbeitsprozess nicht von der ursprünglichen Idee abweichen. Abbildung 1 - Funktionsdiagramm des IIP Nun werde ich kurz auf jeden Block eingehen und diese Lösungen bereits im Stadium der Entwicklung der Schaltung genauer analysieren. Und so die Module selbst: 1) Gleichtaktfilter - dient dazu, das Netzwerk und die daran angeschlossenen Haushaltsgeräte vor den Störungen zu schützen, die unser Netzteil erzeugt. Seien Sie nicht beunruhigt - jedes Schaltnetzteil erzeugt sie, daher gibt es in 90% des IIPS ein Gleichtakt-Interferenzfilter. Er schützt unser Gerät auch vor Störungen durch das Netzwerk. Kürzlich bin ich auf eine Bachelorarbeit zu diesem Thema gestoßen, dort ist alles ganz klar - der Artikel . Der Autor des Diploms A.V. Kurinkov, für den wir ihm herzlich danken möchten, wird mindestens einen Bachelor-Abschluss in dieser Welt nützlich sein.))2) Standby -Lebensmittel „Klassiker“ auf dem TOP227- ChipDie Schaltung wird höchstwahrscheinlich direkt aus dem Datenblatt entnommen, wobei eine galvanische Trennung vom Netzwerk über einen Optokoppler hinzugefügt wird. Der Ausgang wird in Form von 2 voneinander getrennten Wicklungen mit einer Spannung von jeweils 15 V und 1 A implementiert. Einer versorgt den PWM-Controller des Korrektors, den zweiten PWM-Controller der Halbbrücke.3) Der Gleichrichter wird auf einer Diodenbrücke hergestellt. Anfangs wollte ich synchron auf dem N-Kanal-Mosfet verwenden, aber bei solchen Spannungen und einem Strom von 3-4 A wäre dies eine Verschwendung von Ressourcen.4) Wirkleistungskorrektor - ohne ihn, nirgendwo, sobald es zu einer guten Effizienz kommt, und gemäß den gesetzlichen Anforderungen ist die Verwendung von CCM obligatorisch. KKM ist in der Tat ein gewöhnlicher Aufwärtswandler, der zwei Probleme schließt: niedrige Eingangsspannung, weil An seinem Ausgang gibt es stabil 380 V ab und wählt gleichmäßig die Stromversorgung aus dem Netzwerk aus. Der Chip war sehr beliebt, die Chinesen (und nicht nur) setzen ihn gerne in einen Schweißwechselrichter für den gleichen Zweck ein - ICE2PCS01 . Ich werde es nicht verbergen - ich habe es als bewährte Lösung genommen, ich habe es auf einem 6-kVA-KKM für ein halbautomatisches Gerät zusammengebaut und es gab seit mehr als einem Jahr keine Probleme, die Zuverlässigkeit besticht mich.5) Der Spannungswandler wird direkt gemäß der Topologie „Halbbrücke“ implementiert. Ich empfehle Ihnen, das Kapitel im Buch Semenov zu lesen, um sich mit ihm vertraut zu machen"Leistungselektronik: Von einfach zu komplex . " Der Halbbrücken-Controller ist auf einem TL494 „klassisch“

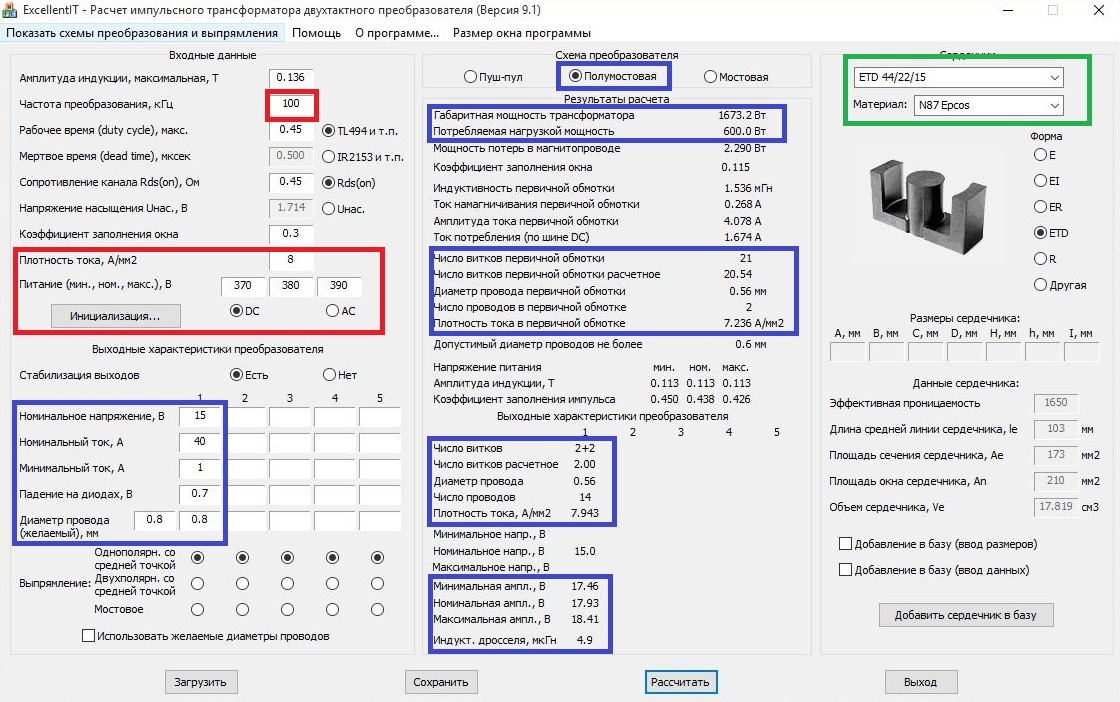

1) Gleichtaktfilter - dient dazu, das Netzwerk und die daran angeschlossenen Haushaltsgeräte vor den Störungen zu schützen, die unser Netzteil erzeugt. Seien Sie nicht beunruhigt - jedes Schaltnetzteil erzeugt sie, daher gibt es in 90% des IIPS ein Gleichtakt-Interferenzfilter. Er schützt unser Gerät auch vor Störungen durch das Netzwerk. Kürzlich bin ich auf eine Bachelorarbeit zu diesem Thema gestoßen, dort ist alles ganz klar - der Artikel . Der Autor des Diploms A.V. Kurinkov, für den wir ihm herzlich danken möchten, wird mindestens einen Bachelor-Abschluss in dieser Welt nützlich sein.))2) Standby -Lebensmittel „Klassiker“ auf dem TOP227- ChipDie Schaltung wird höchstwahrscheinlich direkt aus dem Datenblatt entnommen, wobei eine galvanische Trennung vom Netzwerk über einen Optokoppler hinzugefügt wird. Der Ausgang wird in Form von 2 voneinander getrennten Wicklungen mit einer Spannung von jeweils 15 V und 1 A implementiert. Einer versorgt den PWM-Controller des Korrektors, den zweiten PWM-Controller der Halbbrücke.3) Der Gleichrichter wird auf einer Diodenbrücke hergestellt. Anfangs wollte ich synchron auf dem N-Kanal-Mosfet verwenden, aber bei solchen Spannungen und einem Strom von 3-4 A wäre dies eine Verschwendung von Ressourcen.4) Wirkleistungskorrektor - ohne ihn, nirgendwo, sobald es zu einer guten Effizienz kommt, und gemäß den gesetzlichen Anforderungen ist die Verwendung von CCM obligatorisch. KKM ist in der Tat ein gewöhnlicher Aufwärtswandler, der zwei Probleme schließt: niedrige Eingangsspannung, weil An seinem Ausgang gibt es stabil 380 V ab und wählt gleichmäßig die Stromversorgung aus dem Netzwerk aus. Der Chip war sehr beliebt, die Chinesen (und nicht nur) setzen ihn gerne in einen Schweißwechselrichter für den gleichen Zweck ein - ICE2PCS01 . Ich werde es nicht verbergen - ich habe es als bewährte Lösung genommen, ich habe es auf einem 6-kVA-KKM für ein halbautomatisches Gerät zusammengebaut und es gab seit mehr als einem Jahr keine Probleme, die Zuverlässigkeit besticht mich.5) Der Spannungswandler wird direkt gemäß der Topologie „Halbbrücke“ implementiert. Ich empfehle Ihnen, das Kapitel im Buch Semenov zu lesen, um sich mit ihm vertraut zu machen"Leistungselektronik: Von einfach zu komplex . " Der Halbbrücken-Controller ist auf einem TL494 „klassisch“ als Tschaikowsky- Mikroschaltung implementiert : billig, funktional, zuverlässig, erprobt - was wird noch benötigt? Jeder, der es für alt hält, kann sich etwas aus Texas aus der UCC38xxx-Serie ansehen. Dieses Modul implementiert eine Spannungsrückmeldung am TL431 + PC817 sowie einen Stromschutz am Hall-Effekt-Sensor - ACS758 . 6) Ich plane, einen Leistungstransformator auf einem Epcos-Kern vom Typ ETD44 / 22/15 aus Material N95 zu implementieren . Vielleicht ändert sich meine Wahl weiter, wenn ich die Spulendaten und die Gesamtleistung berechne.7) Er zögerte zwischen der Wahl des Gleichrichtertyps an der Sekundärwicklung zwischen einer Doppel-Schottky-Diode und einem Synchrongleichrichter. Sie können eine Doppel-Schottky-Diode einsetzen, aber es ist P = 0,6 V * 40 A = 24 W Wärme, bei einer IIP-Leistung von ca. 650 W ergibt sich ein Verlust von 4%! Mit der Verwendung eines Synchrongleichrichter für den herkömmlichen Wärme IRF3205 hervorgehoben Kanalwiderstand P = 0,008 Ohm * 40A 40A * = 12,8 Vt . Es stellt sich heraus, dass wir 2 Mal oder 2% Effizienz gewinnen! Alles war wunderschön, bis ich eine Lösung für das Modell des IR11688S zusammenstellte. Zu den statischen Verlusten auf dem Kanal wurden dynamische Schaltverluste hinzugefügt, was dazu führte. Die Kapazität der Außendienstmitarbeiter für große Strömungen ist immer noch groß. Es wird von Treibern vom Typ HCPL3120 behandelt, dies ist jedoch eine Erhöhung des Produktpreises und eine übermäßige Komplikation der Schaltkreise. Aus diesen Gründen wurde beschlossen, einen Doppel-Schottky einzusetzen und friedlich zu schlafen.8) Die LC-Schaltung am Ausgang verringert zum einen die Welligkeit des Stroms und zum anderen das "Abschneiden" aller Harmonischen. Das letztere Problem ist äußerst relevant, wenn Geräte mit Strom versorgt werden, die im Hochfrequenzbereich arbeiten und hochfrequente analoge Schaltungen enthalten. Wir sprechen über den HF-Transceiver, daher ist der Filter hier einfach von entscheidender Bedeutung, da sonst die Interferenz in die Luft kriecht. In Bezug auf die Idealität können Sie immer noch einen linearen Stabilisator am Ausgang anbringen und die minimale Welligkeit in Einheiten von mV erhalten. In der Realität können Sie jedoch mit der OS-Geschwindigkeit Spannungswelligkeiten innerhalb von 20 bis 30 mV ohne „Kessel“ erzielen. Kritische Knoten werden über ihr LDO im Transceiver gespeist seine Redundanz ist offensichtlich.Nun, wir haben die Funktionalität durchlaufen und dies ist nur der Anfang)) Aber nichts, es wird kräftiger gehen, denn der interessanteste Teil beginnt - die Berechnungen von allem und allem!Jetzt lohnt es sich, ein wenig über das Design und die Topologie nachzudenken. Ich plane, Feldeffekttransistoren zu verwenden, nicht IGBT, damit ich eine größere Betriebsfrequenz wählen kann, während ich über 100 oder 125 kHz nachdenke. Die gleiche Frequenz wird übrigens bei KKM sein. Durch Erhöhen der Frequenz werden die Abmessungen des Transformators geringfügig verringert. Andererseits möchte ich die Frequenz nicht sehr stark erhöhen, weil Ich verwende TL494 als Controller, nach 150 kHz zeigt es sich nicht mehr so gut und die dynamischen Verluste werden zunehmen.Basierend auf dieser Einführung berechnen wir unseren Transformator. Ich habe mehrere Sätze von ETD44 / 22/15 zur Verfügung und daher ist die Liste der Anfangsdaten , soweit ich mich daran orientiere, wie folgt:1) Material N95;2) Kerntyp ETD44 / 22/15;3) Betriebsfrequenz - 100 kHz;4) Ausgangsspannung - 15V;5) Der Ausgangsstrom beträgt 40A.Für Berechnungen von Transformatoren bis 5 kW verwende ich das Programm "Old Man", es ist bequem und ziemlich genau. Nach 5 kW beginnt die Magie, die Frequenzen erhöhen sich, um die Abmessungen zu verringern, und die Feld- und Stromdichten erreichen solche Werte, dass selbst der Hauteffekt die Parameter fast zweimal ändern kann. Deshalb verwende ich für große Leistungen die Großvater-Methode „mit Formeln und Bleistift Papier. " Nachdem wir unsere Eingabedaten in das Programm eingegeben haben, wurde das folgende Ergebnis erhalten: Abbildung 2 - Berechnungsergebnis des Transformators für die Halbbrücke Die Eingabedaten sind auf der linken Seite der Abbildung markiert, ich habe sie oben beschrieben. In der Mitte sind die Ergebnisse, die für uns am interessantesten sind, lila hervorgehoben. Ich werde sie kurz durchgehen: 1) Die Eingangsspannung beträgt 380V DC, sie ist stabilisiert, weil Die Halbbrücke wird mit KKM gespeist. Eine solche Leistung vereinfacht das Design vieler Knoten, weil Die Welligkeitsströme sind minimal und der Transformator muss die Spannung nicht mit einer Eingangsnetzspannung von 140 V ziehen.2) Die verbrauchte Leistung (durch den Kern gepumpt) betrug 600 W, was 2-mal weniger ist als die Gesamtleistung (die der Kern ohne Sättigung pumpen kann), was bedeutet, dass alles in Ordnung ist. Ich habe das N95-Material nicht im Programm gefunden, aber auf der Epcos-Website im Datenblatt habe ich festgestellt, dass N87 und N95 sehr ähnliche Ergebnisse liefern. Bei der Überprüfung einer Packungsbeilage habe ich festgestellt, dass der Unterschied in der Gesamtleistung von 50 W kein schrecklicher Fehler ist.3) Daten zur Primärwicklung: Wir wickeln 21 Windungen in 2 Drähten mit einem Durchmesser von 0,8 mm, ich denke hier ist alles klar? Die Stromdichte beträgt ca. 8A / mm2, was bedeutet, dass die Wicklungen nicht überhitzen - alles ist in Ordnung.4) Daten zur Sekundärwicklung: Wir wickeln 2 Wicklungen mit 2 Windungen in jedem Draht ebenfalls 0,8 mm, aber bereits bei 14 - trotzdem beträgt der Strom 40A! Als nächstes verbinden wir den Anfang einer Wicklung mit dem Ende einer anderen. Wie das geht, werde ich weiter erläutern. Aus irgendeinem Grund geraten Menschen beim Zusammenbau in diesem Moment oft in einen Stupor. Hier gibt es auch keine Art von Magie.5) Die Induktivität der Ausgangsinduktivität beträgt 4,9 uH, der Strom 40A. Wir brauchen es, damit am Ausgang unseres Geräts kein großer Welligkeitsstrom entsteht. Während des Debuggens werde ich auf dem Oszilloskop zeigen, wie man ohne es arbeitet, alles wird klar.Die Berechnung dauerte 5 Minuten, wenn jemand Fragen hat, dann in den Kommentaren oder Drogen fragen - ich werde es Ihnen sagen. Um nicht nach dem Programm selbst zu suchen, empfehle ich, es über den Link aus der Cloud herunterzuladen . Und meine große Dankbarkeit an den alten Mann für seine Arbeit!Der nächste logische Schritt ist die Berechnung der Ausgangsinduktivität für die Halbbrücke, genau diese bei 4,9 μH.

1) Die Eingangsspannung beträgt 380V DC, sie ist stabilisiert, weil Die Halbbrücke wird mit KKM gespeist. Eine solche Leistung vereinfacht das Design vieler Knoten, weil Die Welligkeitsströme sind minimal und der Transformator muss die Spannung nicht mit einer Eingangsnetzspannung von 140 V ziehen.2) Die verbrauchte Leistung (durch den Kern gepumpt) betrug 600 W, was 2-mal weniger ist als die Gesamtleistung (die der Kern ohne Sättigung pumpen kann), was bedeutet, dass alles in Ordnung ist. Ich habe das N95-Material nicht im Programm gefunden, aber auf der Epcos-Website im Datenblatt habe ich festgestellt, dass N87 und N95 sehr ähnliche Ergebnisse liefern. Bei der Überprüfung einer Packungsbeilage habe ich festgestellt, dass der Unterschied in der Gesamtleistung von 50 W kein schrecklicher Fehler ist.3) Daten zur Primärwicklung: Wir wickeln 21 Windungen in 2 Drähten mit einem Durchmesser von 0,8 mm, ich denke hier ist alles klar? Die Stromdichte beträgt ca. 8A / mm2, was bedeutet, dass die Wicklungen nicht überhitzen - alles ist in Ordnung.4) Daten zur Sekundärwicklung: Wir wickeln 2 Wicklungen mit 2 Windungen in jedem Draht ebenfalls 0,8 mm, aber bereits bei 14 - trotzdem beträgt der Strom 40A! Als nächstes verbinden wir den Anfang einer Wicklung mit dem Ende einer anderen. Wie das geht, werde ich weiter erläutern. Aus irgendeinem Grund geraten Menschen beim Zusammenbau in diesem Moment oft in einen Stupor. Hier gibt es auch keine Art von Magie.5) Die Induktivität der Ausgangsinduktivität beträgt 4,9 uH, der Strom 40A. Wir brauchen es, damit am Ausgang unseres Geräts kein großer Welligkeitsstrom entsteht. Während des Debuggens werde ich auf dem Oszilloskop zeigen, wie man ohne es arbeitet, alles wird klar.Die Berechnung dauerte 5 Minuten, wenn jemand Fragen hat, dann in den Kommentaren oder Drogen fragen - ich werde es Ihnen sagen. Um nicht nach dem Programm selbst zu suchen, empfehle ich, es über den Link aus der Cloud herunterzuladen . Und meine große Dankbarkeit an den alten Mann für seine Arbeit!Der nächste logische Schritt ist die Berechnung der Ausgangsinduktivität für die Halbbrücke, genau diese bei 4,9 μH.Berechnung der Wicklungsparameter für die Ausgangsdrossel

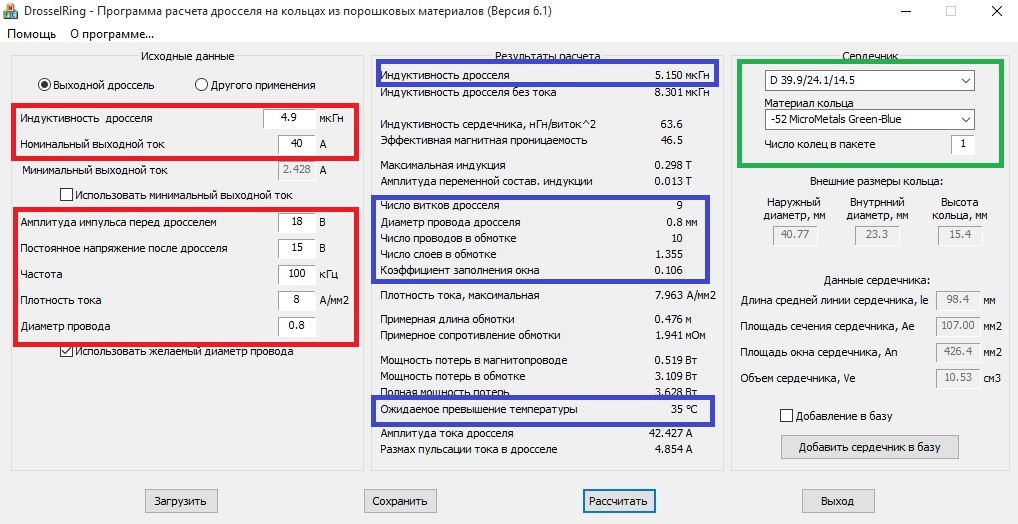

Wir haben die Eingangsdaten im vorherigen Absatz bei der Berechnung des Transformators erhalten. Dies sind:1) Induktivität - 4,9 μH;2) Nennstrom - 40A;3) Die Amplitude vor dem Gas beträgt 18 V;4) Die Spannung nach dem Induktor beträgt 15V.Wir verwenden auch das Programm von Old Man (alle befinden sich im obigen Link) und erhalten die folgenden Daten: Abbildung 3 - Geschätzte Daten zum Wickeln der Ausgangsinduktivität

Gehen Sie nun die Ergebnisse durch:

1) Entsprechend den Eingangsdaten gibt es 2 Nuancen: Es wird dieselbe Frequenz ausgewählt, auf der der Konverter arbeitet. Ich halte dies für logisch. Der zweite Moment hängt mit der Stromdichte zusammen. Ich werde sofort feststellen, dass sich der Induktor erwärmen muss ! So viel bestimmen wir bereits, ich habe eine Stromdichte von 8A / mm 2 gewähltUm eine Temperatur von 35 Grad zu erhalten, ist dies in der Ausgabe sichtbar (grün markiert). Wie wir uns erinnern, benötigen die Anforderungen an den Ausgang einen „kalten IIP“. Ich möchte auch für Anfänger beachten, dass der nicht ganz offensichtliche Moment möglich ist - der Induktor erwärmt sich weniger, wenn ein großer Strom durch ihn fließt, dh bei einer Nennlast von 40 A hat der Induktor eine minimale Erwärmung. Wenn der Strom geringer als der Nennstrom ist, beginnt er für einen Teil der Energie als aktive Last (Widerstand) zu wirken und wandelt die gesamte überschüssige Energie in Wärme um.2) Maximale Induktion, dieser Wert kann nicht überschritten werden, da sonst das Magnetfeld den Kern sättigt und alles sehr schlecht wird. Dieser Parameter hängt vom Material und seinen Gesamtabmessungen ab. Für moderne zerstäubte Eisenkerne beträgt der typische Wert 0,5 bis 0,55 T;3) Wicklungsdaten: 9 Windungen werden schräg aus 10 Adern mit einem Durchmesser von 0,8 mm gewickelt. Das Programm gibt sogar grob an, wie viele Ebenen Sie dafür benötigen. Ich werde in 9 Adern wickeln, tk. dann ist es zweckmäßig, das große Geflecht in 3 "Pigtails" von 3 Kernen zu teilen und diese problemlos auf die Platine zu löten;4) Eigentlich hat der Ring selbst, auf den ich mich wickeln werde, Abmessungen - 40/24 / 14,5 mm, es reicht mit einem Rand. Material Nr. 52, ich denke viele sahen in den ATX-Blöcken gelb-blaue Ringe, sie werden oft in Gruppenstabilisierungsdrosseln (DGS) verwendet.Berechnung der Transformator-Standby-Stromquelle

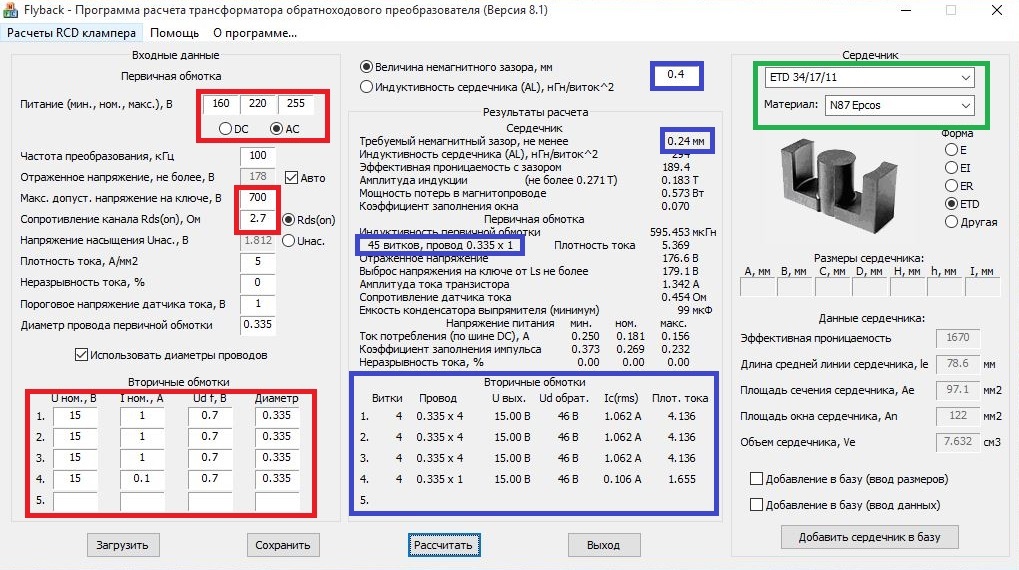

Das Funktionsdiagramm zeigt, dass ich das „klassische“ Flayback des TOP227 als Standby-Netzteil verwenden möchte. Alle PWM-Controller, Displays und Lüfter werden von diesem mit Strom versorgt. Die Tatsache, dass die Lüfter aus dem Dienstraum mit Strom versorgt werden, wurde mir erst nach einiger Zeit klar, so dass dieser Moment nicht auf der Rennstrecke angezeigt wird, aber nichts ist Echtzeitentwicklung))Wir werden unsere Eingabedaten leicht anpassen. Was brauchen wir also:

1) Ausgangswicklungen für PWM: 15 V 1A + 15 V 1A;2) Selbstversorgung der Ausgangswicklung: 15 V 0,1 A;3) Ausgangswicklung zur Kühlung: 15V 1A.Wir erhalten einen Bedarf für die Stromversorgung mit einer Gesamtleistung - 2 * 15W + 15W + 1.5W = 46,5 Vt . Dies ist die normale Leistung für TOP227. Ich verwende sie in kleinen IIPs mit bis zu 75 W zum Laden von Batterien, Schraubendrehern und anderem Müll. Seit vielen Jahren ist es seltsam, dass noch keiner verbrannt hat.Wir gehen zu einem anderen Old Man-Programm und betrachten den Transformator für Flayback: Abbildung 4 - Berechnete Daten für den Standby-Leistungstransformator 1) Die Kernauswahl ist einfach gerechtfertigt - ich habe sie in der Anzahl der Schubladen und sie zeichnet die gleichen 75 W)) Daten zum Kern hier . Es besteht aus N87-Material und hat einen Spalt von 0,2 mm auf jeder Hälfte oder 0,4 mm des sogenannten vollen Spaltes. Dieser Kern ist direkt für Drosseln vorgesehen, und für Flyback-Wandler ist diese Induktivität eine Drossel, aber ich werde vorerst nicht in den Dschungel gelangen. Wenn im Transformator der Halbbrücke keine Lücke vorhanden war, ist dies für einen Flyback-Wandler obligatorisch. Andernfalls wird er wie jeder Induktor einfach ohne Lücke in die Sättigung versetzt.2) Die Daten zum 700-V-Drain-Source-Schlüssel und zum 2,7-Ohm-Kanalwiderstand stammen aus dem Datenblatt auf TOP227. Der Netzschalter für diesen Controller ist in den Chip selbst integriert.3) Die minimale Eingangsspannung wurde mit einem Abstand von 160 V ein wenig gemessen. Dies geschieht, damit bei ausgeschaltetem Netzteil, Standby und Anzeige eine ungewöhnlich niedrige Versorgungsspannung gemeldet wird.4) Die Primärwicklung in uns ist 45 Windungen mit einem Draht von 0,335 mm in einem Kern. Bei Sekundärwicklungen mit 4 Windungen und 4 Leitern mit einem Draht von 0,335 mm (Durchmesser) hat die Selbstversorgungswicklung die gleichen Parameter, sodass alles gleich ist, nur 1 Kern, da der Strom um eine Größenordnung niedriger ist.

. Es besteht aus N87-Material und hat einen Spalt von 0,2 mm auf jeder Hälfte oder 0,4 mm des sogenannten vollen Spaltes. Dieser Kern ist direkt für Drosseln vorgesehen, und für Flyback-Wandler ist diese Induktivität eine Drossel, aber ich werde vorerst nicht in den Dschungel gelangen. Wenn im Transformator der Halbbrücke keine Lücke vorhanden war, ist dies für einen Flyback-Wandler obligatorisch. Andernfalls wird er wie jeder Induktor einfach ohne Lücke in die Sättigung versetzt.2) Die Daten zum 700-V-Drain-Source-Schlüssel und zum 2,7-Ohm-Kanalwiderstand stammen aus dem Datenblatt auf TOP227. Der Netzschalter für diesen Controller ist in den Chip selbst integriert.3) Die minimale Eingangsspannung wurde mit einem Abstand von 160 V ein wenig gemessen. Dies geschieht, damit bei ausgeschaltetem Netzteil, Standby und Anzeige eine ungewöhnlich niedrige Versorgungsspannung gemeldet wird.4) Die Primärwicklung in uns ist 45 Windungen mit einem Draht von 0,335 mm in einem Kern. Bei Sekundärwicklungen mit 4 Windungen und 4 Leitern mit einem Draht von 0,335 mm (Durchmesser) hat die Selbstversorgungswicklung die gleichen Parameter, sodass alles gleich ist, nur 1 Kern, da der Strom um eine Größenordnung niedriger ist.Berechnung des Wirkleistungskorrektors der Leistungsdrossel

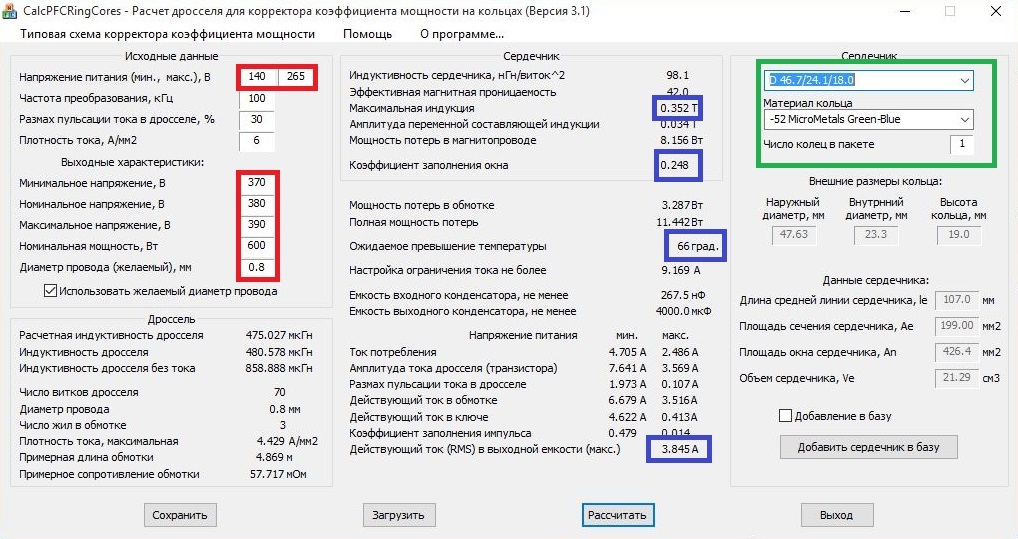

Ich denke, der interessanteste Teil dieses Projekts ist der Leistungsfaktorkorrektor, weil Im Internet gibt es nicht genügend Informationen darüber, und die funktionierenden und beschriebenen Schemata sind noch geringer.Wir wählen das zu berechnende Programm aus - PFC_ring (PFC ist Basurmans KKM), wir verwenden die folgendenEingänge : 1) Eingangsspannung - 140 - 265V;2) Nennleistung - 600 W;3) Ausgangsspannung - 380 V DC;4) Die Betriebsfrequenz beträgt aufgrund der Wahl des PWM-Controllers 100 kHz. Abbildung 5 - Berechnung der Leistungsdrossel des aktiven KKM 1) Auf der linken Seite geben wir wie üblich die Anfangsdaten ein und stellen 140 V als Mindestschwelle ein. Wir erhalten eine Einheit, die mit einer Spannung von 140 V arbeiten kann, sodass wir einen „eingebauten Spannungsregler“ erhalten. 2) Der Kern wählte - K46 / 24/18 . Nach den Berechnungen passte es mit einem Durchmesser von 39 mm direkt in den Ring, aber es stellte sich 110 Umdrehungen heraus - es wäre schwierig, sich zu einem Bündel von Schichten aufzuwickeln, und der Induktionsspielraum in KKM ist sehr nützlich, am Ende erhält er 0,35 T bei zulässigen 0,5 T;3) Viele haben Angst vor der folgenden Aufschrift: „Die Kapazität des Ausgangskondensators“ beträgt 4000 Mikrofarad! Diejenigen, die Angst vor einer solchen Zahl in diesem Thema haben, sind 15 riesige und teure Conder (300-350r / pc), aber keine Angst - diese Zahl ist für uns nutzlos und Sie können sich nicht darauf konzentrieren. Der alte Mann muss in den Berechnungen eine zusätzliche Null hinzugefügt haben. oder wir sprechen über Kondensatoren mit großem ESR und Sie müssen 15 Teile parallelisieren. Für uns gibt es einen kompetenteren Parameter - „Effektiver Strom in der Ausgangskapazität“ 3.845A. 1 guter Epcos-Elektrolyt mit niedrigem internen ESR kann 3-4A liefern. Ich gehe auf Nummer sicher und lege 2 Teile parallel, um den ESR zu reduzieren und mindestens 6A von den Beinen der Conders zu bekommen.

2) Der Kern wählte - K46 / 24/18 . Nach den Berechnungen passte es mit einem Durchmesser von 39 mm direkt in den Ring, aber es stellte sich 110 Umdrehungen heraus - es wäre schwierig, sich zu einem Bündel von Schichten aufzuwickeln, und der Induktionsspielraum in KKM ist sehr nützlich, am Ende erhält er 0,35 T bei zulässigen 0,5 T;3) Viele haben Angst vor der folgenden Aufschrift: „Die Kapazität des Ausgangskondensators“ beträgt 4000 Mikrofarad! Diejenigen, die Angst vor einer solchen Zahl in diesem Thema haben, sind 15 riesige und teure Conder (300-350r / pc), aber keine Angst - diese Zahl ist für uns nutzlos und Sie können sich nicht darauf konzentrieren. Der alte Mann muss in den Berechnungen eine zusätzliche Null hinzugefügt haben. oder wir sprechen über Kondensatoren mit großem ESR und Sie müssen 15 Teile parallelisieren. Für uns gibt es einen kompetenteren Parameter - „Effektiver Strom in der Ausgangskapazität“ 3.845A. 1 guter Epcos-Elektrolyt mit niedrigem internen ESR kann 3-4A liefern. Ich gehe auf Nummer sicher und lege 2 Teile parallel, um den ESR zu reduzieren und mindestens 6A von den Beinen der Conders zu bekommen.Welche Kondensatoren eigentlich verwendet werden sollten, , ESR ! , 10-50 , 1 , , «» 200 .

. , . , digikey .

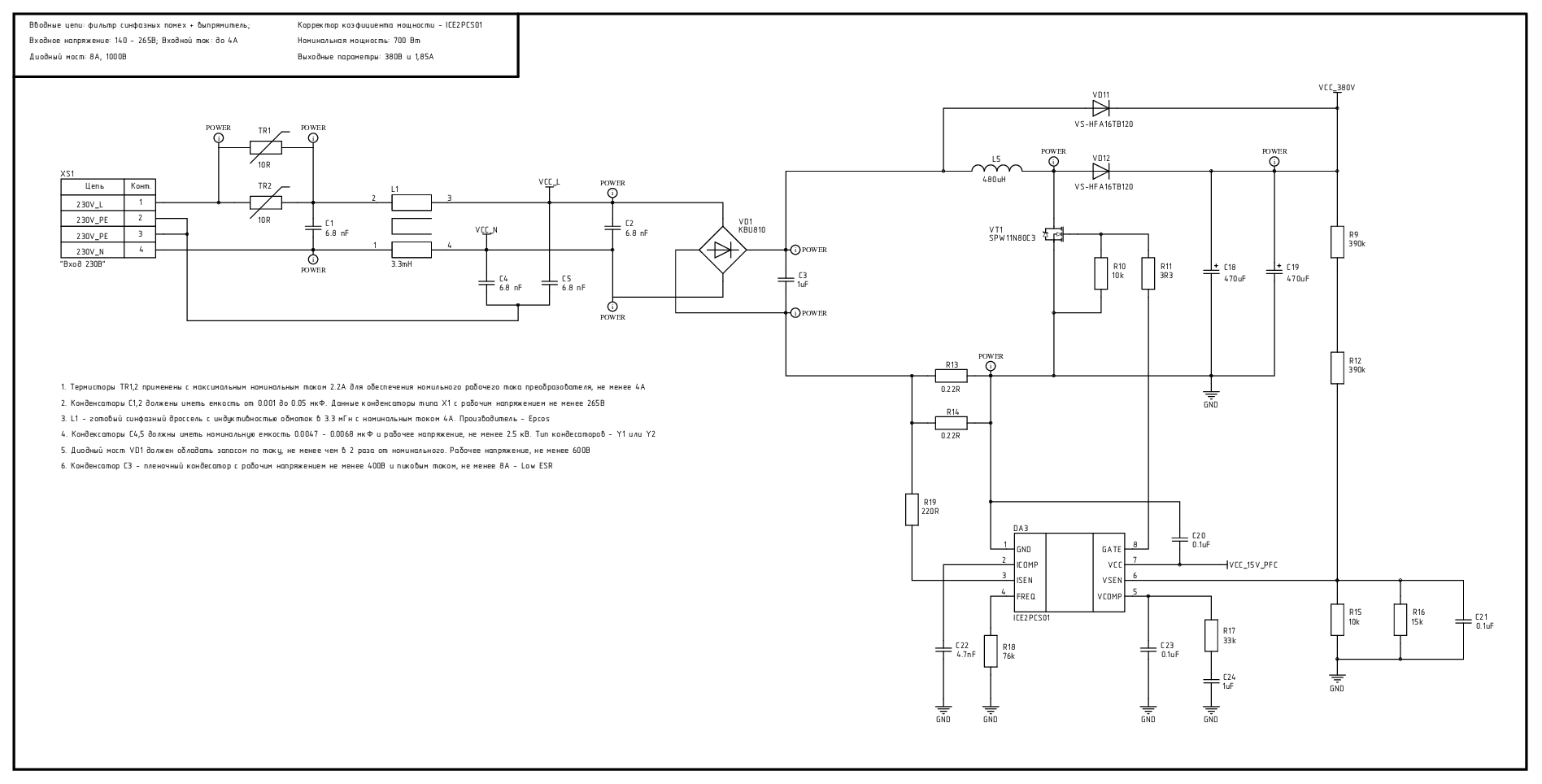

Schaltung des aktiven Leistungsfaktorkorrektors und der Eingangsschaltungen

So kamen wir zum richtigen Punkt zum interessantesten Punkt - der Schaltung. Ich werde natürlich in der richtigen Reihenfolge beginnen: vom Eingang bis zum Ausgang. Ich denke, diejenigen, die ein Schaltnetzteil zerlegt haben, sahen eine Ansammlung von Kondensatoren (normalerweise blau) und eine Drossel direkt neben dem Anschluss des Eingangskabels. Dieses Modul wird nur als In-Phase-Interferenzfilter bezeichnet.Was Gleichtaktstörungen sind und warum es möglich ist, problemlos gegen sie zu kämpfen, werde ich nur kurz erläutern. Gleichtaktstörungen sind alle Störungen, die zwischen Stromleitern und Erde wandern. Sie kommen von der Stromversorgung zu uns, und unsere Stromversorgung gibt sie auch in einer bestimmten Form ab, um sie loszuwerden - wir setzen den Filter.Die Berechnungsmethode gibt es in vielen Quellen. Ich rate Ihnen auch, sich Semenovs Bücher anzusehen: die erste (3.3) und die zweite (3.2). Ich bevorzuge es, EMP-bezogene Aufgaben in CST Suite Studio zu modellieren und die „Auswahlmethode“ zu verwenden, um die optimalsten Parameter zu erhalten. Darüber hinaus erfordert dieser Filter im Gegensatz zu einem LC-Tiefpassfilter keine hohe Genauigkeit, sodass Sie für 90% IPS die in meinem Schaltplan angegebenen Daten verwenden können.Um die PFC zu steuern, habe ich mich für den Chip ICE2PCS01GXUMA1 entschieden . Es ermöglicht Ihnen, einen ziemlich einfachen und zuverlässigen Konverter zu bauen, wie AKKM bereits geschrieben wurde - dies ist nichts weiter als ein Booster. Abbildung 6 - Schema der Eingangsschaltungen und des aktiven KKM Ein wenig über Schaltkreise ... In der modernen Welt ist es schwierig, etwas zu erfinden - das ist eine Tatsache. Sie können ein cooles Stück Eisen herstellen, aber mit einer Wahrscheinlichkeit von 99,99% hat es bereits jemand getan, aber vielleicht nur mit einer schlechteren Leistung. All dies gilt für die Elektronik. Sie können monatelang sitzen und Schaltkreise erfinden, und am Ende stellt sich heraus, dass sie vor 10 Jahren erfunden wurde. Dies ist kein Grund, mit dem Erfinden aufzuhören! Dies ist nur ein besserer Grund, nach Informationen zu suchen. Ich verwende einen Chip, den der Industrieriese herstellt - Infineon Technologies . Daher stellten sie mit hoher Wahrscheinlichkeit eine Art Debugging-Board für ihren Controller bereit , und so ging ich sofort zu digikey.com , wo ich es normalerweise kaufe, und fuhr den Namen meines Steins - zusätzlich zu der Möglichkeit, einen Chip zu kaufen, gab mir die Suchmaschine auf der Website ein Debugging (Evaluierungsausschuss ) - EVALPFC2-ICE2PCS01 . Es ist nicht mehr möglich, es nur auf Bestellung beim Hersteller zu kaufen, aber ich brauche es nicht. Es gibt jedoch eine Dokumentation für eine vorgefertigte Arbeitslösung mit offenem Stromkreis, Leiterplattenverfolgung und einer Liste der Komponenten! Hier handelt es sich um eine vorgefertigte Lösung, es muss nichts erfunden werden, der Hersteller hat alles getan, um seine Produkte zu kaufen, und für Entwickler ist fast immer der erste Platz bei den Anforderungen an Elemente die Verfügbarkeit von Dokumentation und erst dann der Preis. Es gibt nur ein "ABER" - ein 300-W-Debug-Board, aber ich brauche 700, aber es ist nicht beängstigend - die Architektur selbst macht bereits 90% der Arbeit aus. Die Neuberechnung der Nennwerte beträgt 15 Minuten, und so gingen wir vor:1) Ich habe den L5-Leistungsreaktor und die Daten für nachgezählt Die Wicklungen sind in Abbildung 5 dargestellt. Wir fanden heraus, dass anstelle einer Induktivität von 1240 μH ein Wert von 480 μH benötigt wird, obwohl der aktuelle Wert um das 2,5-fache anstieg;2) Die Dioden VD11,12 müssen mindestens der Ausgangsspannung, dh 400 V und höher, entsprechen und auch dem gepulsten Stromwert im Gerät standhalten. Ein weiterer kritischer Parameter ist die umgekehrte Wiederherstellungszeit Mein Korrektor arbeitet mit einer Frequenz von 100 kHz und eine reguläre Diode kommt einfach nicht rechtzeitig. Für diese Aufgabe sind gepulste oder ultraschnelle Dioden geeignet. Ich habe VS-HFA16TB120-N3-Dioden an 1200 V und 16 A mit einer Erholungszeit von nur 30 μs angelegt, weil Sie entsprechen allen Parametern, sind im TO-220-2-Gehäuse erhältlich, zum Kühlen geeignet und für etwa 2 bis 2,5 US-Dollar nicht teuer.3) Der Transistor VT1 muss mindestens 1,5 mit einem Spannungsabstand "Drain-Source" sein und einem gepulsten Stromwert (x2 des Nennwerts) standhalten. Angesichts der Frequenz ist es besser, den N-Kanal-Mosfet zu verwenden, zumal sie in den letzten Jahren sehr erschwinglich geworden sind. Ich habe den Schlüssel auf 800V gelegt, weil Die Emissionen können die 1.5-Amplitude (ca. 550 V) erreichen und es gibt keinen zusätzlichen Spielraum. Der Strom dieses Schlüssels beträgt 11A, und was wichtig ist, er wird im TO-247-Gehäuse hergestellt, was bedeutet, dass er sehr einfach zu kühlen und vom Kühler zu isolieren ist.4) Die Ausgangskondensatoren C18.19 sind ein wichtiger Knoten, weil Wir haben einen Single-Cycle-Wandler, der die Stromwellen glättet. Ein Kondensator sollte vorzugsweise 450 V betragen, um einen Spannungsabstand zu haben, und kann bei Spitzenlasten bis zu 8 A Strom liefern. Im obigen Spoiler, den ich über Kondensatoren geschrieben habe, kann ein guter Elektrolyt 3-4 A Momentanstrom liefern und ist ausschließlich auf den ESR des Kondensators beschränkt. Um die notwendigen 8A zu erhalten, habe ich mich entschlossen, den ESR aufgrund der Parallelschaltung von 2 Kondensatoren mit jeweils 470 uF und 450 V zu reduzieren. Eine solche "Batterie" kann 11A liefern, weil verwendete sehr gute Kondensatoren von Epcos aus der Low ESR-Linie;5) Es lohnt sich auch, den aktuellen Sensor in Form eines Shunts wiederzugeben. Im Datenblatt wird dieses Thema als ganzer Abschnitt vollständig dargestellt.

Ein wenig über Schaltkreise ... In der modernen Welt ist es schwierig, etwas zu erfinden - das ist eine Tatsache. Sie können ein cooles Stück Eisen herstellen, aber mit einer Wahrscheinlichkeit von 99,99% hat es bereits jemand getan, aber vielleicht nur mit einer schlechteren Leistung. All dies gilt für die Elektronik. Sie können monatelang sitzen und Schaltkreise erfinden, und am Ende stellt sich heraus, dass sie vor 10 Jahren erfunden wurde. Dies ist kein Grund, mit dem Erfinden aufzuhören! Dies ist nur ein besserer Grund, nach Informationen zu suchen. Ich verwende einen Chip, den der Industrieriese herstellt - Infineon Technologies . Daher stellten sie mit hoher Wahrscheinlichkeit eine Art Debugging-Board für ihren Controller bereit , und so ging ich sofort zu digikey.com , wo ich es normalerweise kaufe, und fuhr den Namen meines Steins - zusätzlich zu der Möglichkeit, einen Chip zu kaufen, gab mir die Suchmaschine auf der Website ein Debugging (Evaluierungsausschuss ) - EVALPFC2-ICE2PCS01 . Es ist nicht mehr möglich, es nur auf Bestellung beim Hersteller zu kaufen, aber ich brauche es nicht. Es gibt jedoch eine Dokumentation für eine vorgefertigte Arbeitslösung mit offenem Stromkreis, Leiterplattenverfolgung und einer Liste der Komponenten! Hier handelt es sich um eine vorgefertigte Lösung, es muss nichts erfunden werden, der Hersteller hat alles getan, um seine Produkte zu kaufen, und für Entwickler ist fast immer der erste Platz bei den Anforderungen an Elemente die Verfügbarkeit von Dokumentation und erst dann der Preis. Es gibt nur ein "ABER" - ein 300-W-Debug-Board, aber ich brauche 700, aber es ist nicht beängstigend - die Architektur selbst macht bereits 90% der Arbeit aus. Die Neuberechnung der Nennwerte beträgt 15 Minuten, und so gingen wir vor:1) Ich habe den L5-Leistungsreaktor und die Daten für nachgezählt Die Wicklungen sind in Abbildung 5 dargestellt. Wir fanden heraus, dass anstelle einer Induktivität von 1240 μH ein Wert von 480 μH benötigt wird, obwohl der aktuelle Wert um das 2,5-fache anstieg;2) Die Dioden VD11,12 müssen mindestens der Ausgangsspannung, dh 400 V und höher, entsprechen und auch dem gepulsten Stromwert im Gerät standhalten. Ein weiterer kritischer Parameter ist die umgekehrte Wiederherstellungszeit Mein Korrektor arbeitet mit einer Frequenz von 100 kHz und eine reguläre Diode kommt einfach nicht rechtzeitig. Für diese Aufgabe sind gepulste oder ultraschnelle Dioden geeignet. Ich habe VS-HFA16TB120-N3-Dioden an 1200 V und 16 A mit einer Erholungszeit von nur 30 μs angelegt, weil Sie entsprechen allen Parametern, sind im TO-220-2-Gehäuse erhältlich, zum Kühlen geeignet und für etwa 2 bis 2,5 US-Dollar nicht teuer.3) Der Transistor VT1 muss mindestens 1,5 mit einem Spannungsabstand "Drain-Source" sein und einem gepulsten Stromwert (x2 des Nennwerts) standhalten. Angesichts der Frequenz ist es besser, den N-Kanal-Mosfet zu verwenden, zumal sie in den letzten Jahren sehr erschwinglich geworden sind. Ich habe den Schlüssel auf 800V gelegt, weil Die Emissionen können die 1.5-Amplitude (ca. 550 V) erreichen und es gibt keinen zusätzlichen Spielraum. Der Strom dieses Schlüssels beträgt 11A, und was wichtig ist, er wird im TO-247-Gehäuse hergestellt, was bedeutet, dass er sehr einfach zu kühlen und vom Kühler zu isolieren ist.4) Die Ausgangskondensatoren C18.19 sind ein wichtiger Knoten, weil Wir haben einen Single-Cycle-Wandler, der die Stromwellen glättet. Ein Kondensator sollte vorzugsweise 450 V betragen, um einen Spannungsabstand zu haben, und kann bei Spitzenlasten bis zu 8 A Strom liefern. Im obigen Spoiler, den ich über Kondensatoren geschrieben habe, kann ein guter Elektrolyt 3-4 A Momentanstrom liefern und ist ausschließlich auf den ESR des Kondensators beschränkt. Um die notwendigen 8A zu erhalten, habe ich mich entschlossen, den ESR aufgrund der Parallelschaltung von 2 Kondensatoren mit jeweils 470 uF und 450 V zu reduzieren. Eine solche "Batterie" kann 11A liefern, weil verwendete sehr gute Kondensatoren von Epcos aus der Low ESR-Linie;5) Es lohnt sich auch, den aktuellen Sensor in Form eines Shunts wiederzugeben. Im Datenblatt wird dieses Thema als ganzer Abschnitt vollständig dargestellt.IIP-Standby-Stromknoten

Ein bisschen galvanische Isolation, die Lösung hier ist etwas eigenartig, ich werde erklären, warum es nicht anders ist:1) „Primär und Sekundär sind ungebunden“ - Ich habe dies getan, damit im Falle eines Ausfalls TOP227 das Gehirn nicht ausbrennt und die Reparatur sich nur auf das Ersetzen des Mikroschaltkreises selbst beschränkt ;;2) „Sekundärwicklungen sind nicht voneinander isoliert“ - warum? Ich habe alle Steuermodule durch eine gemeinsame Basis vereint. Natürlich können Sie verwirrt sein und die "Gehirne" des KKM, der Halbbrücke und der Indikatoren entfesseln, aber dies gilt, wenn der Preis für Steuerkreise sehr hoch ist und 20 bis 30% der Kosten des Geräts selbst beträgt. Dies geschieht, wenn ich DSP oder eine Art MK-Motorsteuerung zur Steuerung verwende. In meinem Fall kostet TL-ka für 15 Rubel und IR2110 keine Kosten wie optische Isolierung oder Isolierung von Transformatoren. Die Komplexität einer solchen Lösung steigt mit dem Preis erheblich.3) "Wenn die Sekundärseite galvanisch verbunden ist, warum machen sie dann schon 3 Stück, wenn Sie 1 Stück auf 3A machen können?" - Ich bin Künstler und ich sehe esDies wurde der Einfachheit halber getan: Ein Penny ist teurer, und es wird viel einfacher sein, PP zu züchten und während der Reparatur nach Fehlern zu suchen. Schließlich ist jeder Stromkreis eine vollständige, logisch vollständige Einheit im Diagramm.Nun ging die Schaltung selbst, wie ich erwartet hatte, nicht besonders weit vom Datenblatt auf TOP227 entfernt, da die "Rüschen" Drosseln an den Sekundärwicklungen hinzufügten, um Stromwelligkeiten zu reduzieren, wurde eine LED-Anzeige für jeden Kanal hinzugefügt. Snabber benutzte RC Der Suppressor hat aus irgendeinem Grund nicht mit den Emissionen Schritt gehalten, obwohl dies der Fall sein sollte. Ja, und ich bin kein Befürworter des Einsatzes von Suppressoren. Nun, ich mag sie einfach nicht, nachdem sie ein paar Mal mit ihnen gequält wurden. Ein weiterer „Stein in ihrem Garten“ - sie arbeiten nicht mit hoher Frequenz, eine moderne Basis ermöglicht es Ihnen, Flyback-Wandler mit Frequenzen von 1-1,5 MHz zu entwerfen, und sie werden dort als Ziegenknopf-Akkordeon benötigt.Ein weiterer Punkt: Ich habe den Dienstraum nach dem Gleichtaktfilter, aber vor der Diodenbrücke mit Strom versorgt. Ja, ich musste eine weitere Diodenbrücke für 0,2 USD installieren, aber ich habe in einer anderen Gleichtaktphase etwa 3 USD gespart - Gewinn! Abbildung 7 - Schema der Standby-Stromversorgung für IIP-Steuerkreise Ich erwähnte, dass dieser Artikel in erster Linie für Anfänger und diejenigen geschrieben wurde, die die Jedi-Leistung von Schaltkreisen kennen möchten. Daher werde ich zeigen, woher die Werte aller Komponenten in diesem Modul stammen, da wir häufig das Datenblatt finden, das wir finden dass weit entfernt von allen Komponenten nach den verfügbaren Formeln berechnet werden kann, weil Hersteller dokumentieren für ausgebildete Ingenieure, nicht für Anfänger und Amateure - über diese grausame Welt! 1) VD4 - seine Spannung darf nicht kleiner sein als: U M. = 265 V * 1,41 = 374V . Woher kommen diese Zahlen: „265 V“ - die maximale Spannung des IIP beträgt 255 V und 10 V zur Reserve, „1,41“ ist der Multiplikator, der die Wechselspannung zur Diodenbrücke in eine konstante Spannung danach umwandelt.Nennstrom nicht kleiner als: I = P / (u · U BX ) = (15 V · 1A · 3 + 15 V · 0,1 A) / (140 V · 0,85) = 0,39 A.. Hier ist es besser, mit mindestens doppeltem Spielraum zu nehmen, weil Beim Einschalten wird der Kondensator aufgeladen und die Stromspitze ist ziemlich groß. Jetzt in Zahlen: "15V und 1A" sind unsere Wicklungen, "140V" ist die minimale Spannung am Eingang unseres Netzteils. Warum das Minimum? Und weil in diesem Fall ein maximaler Strom vorhanden ist, müssen immer die schlechtesten Bedingungen berücksichtigt werden, damit nichts explodiert. "0,85" ist der Wirkungsgrad unseres Konverters, wie die Praxis zeigt - dies ist der Durchschnittswert für diesen Chip und wird sogar im Datenblatt angegeben.2) R1 und C13 - werden im Starichka-Programm an derselben Stelle wie der Transformator in der oberen linken Ecke des „RCD-Dämpfers“ berücksichtigt.3) VD8 - wird auf der Grundlage von Überlegungen genommen, dass die maximale Spannung nicht geringer ist als die des in die Mikroschaltung eingebauten Netzschalters, in meinem Fall nicht weniger als 700 V. Der Strom ist nicht geringer als der Stromverbrauch der Schaltung, dh die Anforderungen an die Diode:> 700V und> 0,4A, für FR207 sind die Werte 1000V und 2A - alles ist geeignet.4) VD2,3,5,6 - es sollten Schottky-Dioden oder Impulsdioden sein. Schottky ist wegen eines geringeren Spannungsabfalls vorzuziehen, obwohl es bei solchen Strömen nicht kritisch ist. Auch in der Berechnungstabelle des Transformators ( Abbildung 4) gibt es eine Anzeige "Sperrspannung", ich habe es 46V - also sollte die Spannung der Dioden mindestens 46V betragen. Die nächsten Schottky 60V sind perfekt für diese Aufgabe. Der Diodenstrom ist nicht geringer als der Nennstrom, obwohl es eine Subtilität gibt - die Last wird gepulst: Der Nennstrom beträgt 1A, aber theoretisch kann der Verbrauch nur für kurze Zeit bis zu 2A höher sein, wenn der Schlüsselverschluss aufgeladen wird. Deshalb habe ich Schottky auf 60V und 2A gebracht - die Aktie drückt nicht auf den Arsch, wie es in unserer tapferen Armee heißt.5) C6-C11 - Die minimale Kapazität des Ausgangskondensators ist in Abbildung 4 dargestellt. Bei Einzyklus-Wandlern verringert er die Welligkeit des Stroms und gibt Energie ab. Ich habe 99 uF - es wird tatsächlich funktionieren, aber die Welligkeit wird ungefähr 1-2V betragen. Dies ist wieder eine Erfahrung, entweder als Hände betrachtet. Um das Papier nicht zu verderben, können Sie die Ausgangsschaltung in MicroCap simulieren. Ich habe die Gesamtkapazität auf 660 μF eingestellt, was mehr als genug ist, um eine Welligkeit innerhalb von 100 mV zu erreichen.6) L2-L4 - Induktivitäten werden auch in MicroCap modelliert, der einfachsten und genauesten Methode. Und so kann es mit einer Induktivität von 2,2 bis 10 μH ohne Angst eingestellt werden, es wird mit Würde arbeiten. Der Induktorstrom darf nicht kleiner als der Nennstrom sein, d. H. 1A. Ich habe Drosseln mit einer Induktivität von 10 μH und einem Strom von 1,1 A von Epcos verwendet.7) R3 - hier ist alles nach dem Ohmschen Gesetz:R = (U P - U D ) / I C = (15,3 V - 2,6 V) / 0,008 A = 1570 Ohm - die nächste Bewertung beträgt 1,5 kOhm. "15,3 V" ist die Spannung, an deren Ausgang die Optokoppler-LED mit Strom versorgt wird. "2.6V" - Tropfen auf der LED (im Datenblatt aufgenommen). "0,008A oder 8 mA" - der Strom, den wir an den Optokoppler senden, im Allgemeinen sind bis zu 20 mA möglich, aber es macht keinen Sinn und 1-10 mA sind ausreichend - er wird länger leben.8) R6 und R8 - bilden einen Spannungsteiler, der die Ausgangsspannung tatsächlich einstellt. Es wird wie folgt betrachtet: U OUT = U REF * (1 + R2 / R8) = 2,56 V * (1 + 100/20) = 2,56 V * 6 = 15,36 V - großartig! "U REF= 2,56 V "ist die Spannung, bei der die" programmierbare Zenerdiode "TL431 durchbricht, dh wenn eine Spannung von 2,56 V am Steuerzweig 2 erreicht wird, öffnet die Zenerdiode und speist" Masse "von Zweig 3 zu Zweig 1 und entsprechend zur Anode des LED-Optokopplers. TOP227 lernt also genug, um Energie zu pumpen. Die Widerstandswerte selbst werden so gewählt, dass wir beim Teilen der Ausgangsspannung (die wir wollen) genau 2,56 V erhalten.9) R2, R4, R7 sind Strombegrenzungswiderstände an LEDs. Ich möchte sie nicht bei voller Hitze erstrahlen lassen, daher werde ich keine 12-15 mA liefern, die sie auf einem Datenblatt wünschen, sondern nur 5 mA, sonst blenden sie nicht schlecht. Wieder greifen wir auf das Ohmsche Gesetz zurück: R = (U P - U D ) / I C = (15,3 V - 2,6 V) / 0,005 A = 2540 Ohm - Die nächstgelegene Bewertung beträgt 2,4 kOhm.

= 265 V * 1,41 = 374V . Woher kommen diese Zahlen: „265 V“ - die maximale Spannung des IIP beträgt 255 V und 10 V zur Reserve, „1,41“ ist der Multiplikator, der die Wechselspannung zur Diodenbrücke in eine konstante Spannung danach umwandelt.Nennstrom nicht kleiner als: I = P / (u · U BX ) = (15 V · 1A · 3 + 15 V · 0,1 A) / (140 V · 0,85) = 0,39 A.. Hier ist es besser, mit mindestens doppeltem Spielraum zu nehmen, weil Beim Einschalten wird der Kondensator aufgeladen und die Stromspitze ist ziemlich groß. Jetzt in Zahlen: "15V und 1A" sind unsere Wicklungen, "140V" ist die minimale Spannung am Eingang unseres Netzteils. Warum das Minimum? Und weil in diesem Fall ein maximaler Strom vorhanden ist, müssen immer die schlechtesten Bedingungen berücksichtigt werden, damit nichts explodiert. "0,85" ist der Wirkungsgrad unseres Konverters, wie die Praxis zeigt - dies ist der Durchschnittswert für diesen Chip und wird sogar im Datenblatt angegeben.2) R1 und C13 - werden im Starichka-Programm an derselben Stelle wie der Transformator in der oberen linken Ecke des „RCD-Dämpfers“ berücksichtigt.3) VD8 - wird auf der Grundlage von Überlegungen genommen, dass die maximale Spannung nicht geringer ist als die des in die Mikroschaltung eingebauten Netzschalters, in meinem Fall nicht weniger als 700 V. Der Strom ist nicht geringer als der Stromverbrauch der Schaltung, dh die Anforderungen an die Diode:> 700V und> 0,4A, für FR207 sind die Werte 1000V und 2A - alles ist geeignet.4) VD2,3,5,6 - es sollten Schottky-Dioden oder Impulsdioden sein. Schottky ist wegen eines geringeren Spannungsabfalls vorzuziehen, obwohl es bei solchen Strömen nicht kritisch ist. Auch in der Berechnungstabelle des Transformators ( Abbildung 4) gibt es eine Anzeige "Sperrspannung", ich habe es 46V - also sollte die Spannung der Dioden mindestens 46V betragen. Die nächsten Schottky 60V sind perfekt für diese Aufgabe. Der Diodenstrom ist nicht geringer als der Nennstrom, obwohl es eine Subtilität gibt - die Last wird gepulst: Der Nennstrom beträgt 1A, aber theoretisch kann der Verbrauch nur für kurze Zeit bis zu 2A höher sein, wenn der Schlüsselverschluss aufgeladen wird. Deshalb habe ich Schottky auf 60V und 2A gebracht - die Aktie drückt nicht auf den Arsch, wie es in unserer tapferen Armee heißt.5) C6-C11 - Die minimale Kapazität des Ausgangskondensators ist in Abbildung 4 dargestellt. Bei Einzyklus-Wandlern verringert er die Welligkeit des Stroms und gibt Energie ab. Ich habe 99 uF - es wird tatsächlich funktionieren, aber die Welligkeit wird ungefähr 1-2V betragen. Dies ist wieder eine Erfahrung, entweder als Hände betrachtet. Um das Papier nicht zu verderben, können Sie die Ausgangsschaltung in MicroCap simulieren. Ich habe die Gesamtkapazität auf 660 μF eingestellt, was mehr als genug ist, um eine Welligkeit innerhalb von 100 mV zu erreichen.6) L2-L4 - Induktivitäten werden auch in MicroCap modelliert, der einfachsten und genauesten Methode. Und so kann es mit einer Induktivität von 2,2 bis 10 μH ohne Angst eingestellt werden, es wird mit Würde arbeiten. Der Induktorstrom darf nicht kleiner als der Nennstrom sein, d. H. 1A. Ich habe Drosseln mit einer Induktivität von 10 μH und einem Strom von 1,1 A von Epcos verwendet.7) R3 - hier ist alles nach dem Ohmschen Gesetz:R = (U P - U D ) / I C = (15,3 V - 2,6 V) / 0,008 A = 1570 Ohm - die nächste Bewertung beträgt 1,5 kOhm. "15,3 V" ist die Spannung, an deren Ausgang die Optokoppler-LED mit Strom versorgt wird. "2.6V" - Tropfen auf der LED (im Datenblatt aufgenommen). "0,008A oder 8 mA" - der Strom, den wir an den Optokoppler senden, im Allgemeinen sind bis zu 20 mA möglich, aber es macht keinen Sinn und 1-10 mA sind ausreichend - er wird länger leben.8) R6 und R8 - bilden einen Spannungsteiler, der die Ausgangsspannung tatsächlich einstellt. Es wird wie folgt betrachtet: U OUT = U REF * (1 + R2 / R8) = 2,56 V * (1 + 100/20) = 2,56 V * 6 = 15,36 V - großartig! "U REF= 2,56 V "ist die Spannung, bei der die" programmierbare Zenerdiode "TL431 durchbricht, dh wenn eine Spannung von 2,56 V am Steuerzweig 2 erreicht wird, öffnet die Zenerdiode und speist" Masse "von Zweig 3 zu Zweig 1 und entsprechend zur Anode des LED-Optokopplers. TOP227 lernt also genug, um Energie zu pumpen. Die Widerstandswerte selbst werden so gewählt, dass wir beim Teilen der Ausgangsspannung (die wir wollen) genau 2,56 V erhalten.9) R2, R4, R7 sind Strombegrenzungswiderstände an LEDs. Ich möchte sie nicht bei voller Hitze erstrahlen lassen, daher werde ich keine 12-15 mA liefern, die sie auf einem Datenblatt wünschen, sondern nur 5 mA, sonst blenden sie nicht schlecht. Wieder greifen wir auf das Ohmsche Gesetz zurück: R = (U P - U D ) / I C = (15,3 V - 2,6 V) / 0,005 A = 2540 Ohm - Die nächstgelegene Bewertung beträgt 2,4 kOhm.«»

Die Aufgabe dieses Moduls besteht darin, die Spannung vom KKM mit einer Nennleistung von 380 V in den erforderlichen Ausgang von 15 V umzuwandeln. Ich habe mich für die Halbbrücke entschieden, da die Anzahl der Komponenten vor dem Hintergrund einer Vollbrücke reduziert wurde und der Wirkungsgrad ziemlich hoch ist. Ich habe mich nicht um den Resonator gekümmert, die Abmessungen sind für mich nicht kritisch und ein Gewinn von 1-2% ist eine solche Anstrengung nicht wert.Das Gerät ist nach dem gängigen Schema aufgebaut: „PWM-Controller (TL494) + Halbbrückentreiber (IR2110S) + 2 x N-Kanal-Mosfet-Ohm + Schottky-Diode im Ausgangsgleichrichter“, daher gibt es hier keine Supernova. Das einzige, was ich hinzugefügt habe, ist der Stromschutz in Hall ACS758 Stromsensor Der Strom ist groß genug und Sie möchten ihn so genau wie möglich messen - die Ausrüstung ist intakter. Abbildung 8 - Diagramm eines Halbbrückenspannungswandlers Jetzt gehe ich die Komponenten durch, damit der Leser, der dieses Gerät wiederholen möchte, verstehen kann, woher es kommt und wie er die Werte für seine eigene Aufgabe neu berechnet :1) Einer der Hauptparameter für den PWM-Controller ist die Frequenz des eingebauten Generators. Die Betriebsfrequenz für das Push-Pull-Netzteil beträgt 1/2 der Generatorfrequenz. Dieser Parameter wird über eine RC-Kette eingestellt, im Diagramm ist es R37-C43. Die Formel zur Berechnung der Frequenz des Generators ist im Datenblatt angegeben und lautet wie folgt: f osc = 1,1 / (R T * C T ) . Ich habe eine Arbeitsfrequenz von 100 kHz, was bedeutet, dass die berechnete Frequenz für den Generator doppelt so hoch sein sollte - 200 kHz. Wir betrachten: Lassen Sie C43 eine Kapazität von 2,2 nF haben, dann R.T = 1,1 / (200.000 Hz * 0,0000022 F) = 2500 Ohm - ich nehme den nächsten nominalen 2,4 kOhm;2) Am eingebauten Komparator in der PWM-Steuerung ist eine Stromrückmeldung implementiert. Bei einem Strom von 40A bis Datenblatt ACS758-50B Spannung entsprechend ist: U OUT = U VCC + I MOD * 0,04V / A = (5V / 2) + (40A * 0,04V / A) = 2,5 V + 1,6 V = 4,1V . Damit der Komparator einen Fehler im Sägeprotokoll 1 ausgab und der PWM-Controller erkannte, dass es Zeit war, das PWM-Tastverhältnis zu verringern, musste das Signal vom Sensor an den positiven Eingang des Operationsverstärkers gesendet und die Referenzspannung auf 4,1 V eingestellt werden. Der TL494 verfügt über eine eingebaute 5-V-Referenzspannungsquelle (ION). Es ist erforderlich, einen Spannungsteiler mit einem Koeffizienten herzustellen. Teilung gleich: 5V / 4,1V = 1,22. Dieser Teiler ist auf R27-R26 implementiert. Ich habe die Werte von 2 und 10 kOhm, Koeffizient, aufgenommen. Die Teilung beträgt 1,2 V und am inversen Eingang des Komparators liegt eine Referenzspannung an: U OP = U REF / (1 + R27 / R26) = 5 V / (1 + 2/10) = 4,16 V - dieser Wert entspricht dem Strom in 41.3A. Also gehen wir;3) Spannungsrückkopplung ist "klassisch", sie werden nicht viel darüber reden. Die Ausgangsspannung über den Teiler wird dem TL431 mit einer Öffnungsspannung von 2,56 V zugeführt. Sobald die Spannung den gewünschten Wert erreicht, verbindet der TL431 die Optokoppler-LED mit Masse und leuchtet auf und versorgt den positiven Eingang des internen Operationsverstärkers mit +5 V (es gibt bereits 2 davon in TL494). Wenn der Optokoppler geschlossen ist, wird der Eingang über den Widerstand R30 auf Masse gezogen und der Komparator gibt ein log.0 aus. Ein 1/2 U REF von 2,5 V wird über den Teiler an den inversen Eingang angelegt. Wenn also der Optokoppler am direkten Eingang 0 V geschlossen ist und der Operationsverstärkerausgang 0 ist, wenn der Optokoppler geöffnet ist, dann am direkten Eingang 5 V, was mehr als 2,5 V ist, und der Operationsverstärkerausgang auf 1 gesetzt ist. einen Fehler melden;4) C25, 26 - Kondensatoren erzeugen einen „Mittelpunkt“, Kondensatoren werden mit einer Betriebsspannung von 200-250 V verwendet. Ich habe Epcos-Kondensatoren auf 220 uF und 250 V eingestellt.5) VT2, 3 - Feldeffekttransistoren, wie bei KKM. Die Spannung ist "Drain-Source" mit einem großen Spielraum, in Wirklichkeit wird es nicht mehr als 200 V + Emissionen von 50-100 V geben. Mit einer solchen Versorgung können Sie auf Dämpfungsketten verzichten. Der Strom in den Tasten sein: I VT = P OUT / U OF = 600 W / (380/2) = 600W / 190V = 3,15A . Unsere Schlüssel sind auf 11A eingestellt, sodass selbst kurzfristige Spitzenüberlastungen den Konverter nicht beschädigen.6) Wir haben bereits die Ausgangsdrossel L6 berechnet und die Ergebnisse sind in Abbildung 3 dargestellt .Die Schaltkreise des Netzteils und der Steuerung sind ziemlich Standard. Wenn Sie plötzlich Fragen haben, können Sie diese gerne in den Kommentaren oder in privaten Nachrichten stellen. Wenn möglich, werde ich versuchen, allen zu antworten und zu erklären.

Jetzt gehe ich die Komponenten durch, damit der Leser, der dieses Gerät wiederholen möchte, verstehen kann, woher es kommt und wie er die Werte für seine eigene Aufgabe neu berechnet :1) Einer der Hauptparameter für den PWM-Controller ist die Frequenz des eingebauten Generators. Die Betriebsfrequenz für das Push-Pull-Netzteil beträgt 1/2 der Generatorfrequenz. Dieser Parameter wird über eine RC-Kette eingestellt, im Diagramm ist es R37-C43. Die Formel zur Berechnung der Frequenz des Generators ist im Datenblatt angegeben und lautet wie folgt: f osc = 1,1 / (R T * C T ) . Ich habe eine Arbeitsfrequenz von 100 kHz, was bedeutet, dass die berechnete Frequenz für den Generator doppelt so hoch sein sollte - 200 kHz. Wir betrachten: Lassen Sie C43 eine Kapazität von 2,2 nF haben, dann R.T = 1,1 / (200.000 Hz * 0,0000022 F) = 2500 Ohm - ich nehme den nächsten nominalen 2,4 kOhm;2) Am eingebauten Komparator in der PWM-Steuerung ist eine Stromrückmeldung implementiert. Bei einem Strom von 40A bis Datenblatt ACS758-50B Spannung entsprechend ist: U OUT = U VCC + I MOD * 0,04V / A = (5V / 2) + (40A * 0,04V / A) = 2,5 V + 1,6 V = 4,1V . Damit der Komparator einen Fehler im Sägeprotokoll 1 ausgab und der PWM-Controller erkannte, dass es Zeit war, das PWM-Tastverhältnis zu verringern, musste das Signal vom Sensor an den positiven Eingang des Operationsverstärkers gesendet und die Referenzspannung auf 4,1 V eingestellt werden. Der TL494 verfügt über eine eingebaute 5-V-Referenzspannungsquelle (ION). Es ist erforderlich, einen Spannungsteiler mit einem Koeffizienten herzustellen. Teilung gleich: 5V / 4,1V = 1,22. Dieser Teiler ist auf R27-R26 implementiert. Ich habe die Werte von 2 und 10 kOhm, Koeffizient, aufgenommen. Die Teilung beträgt 1,2 V und am inversen Eingang des Komparators liegt eine Referenzspannung an: U OP = U REF / (1 + R27 / R26) = 5 V / (1 + 2/10) = 4,16 V - dieser Wert entspricht dem Strom in 41.3A. Also gehen wir;3) Spannungsrückkopplung ist "klassisch", sie werden nicht viel darüber reden. Die Ausgangsspannung über den Teiler wird dem TL431 mit einer Öffnungsspannung von 2,56 V zugeführt. Sobald die Spannung den gewünschten Wert erreicht, verbindet der TL431 die Optokoppler-LED mit Masse und leuchtet auf und versorgt den positiven Eingang des internen Operationsverstärkers mit +5 V (es gibt bereits 2 davon in TL494). Wenn der Optokoppler geschlossen ist, wird der Eingang über den Widerstand R30 auf Masse gezogen und der Komparator gibt ein log.0 aus. Ein 1/2 U REF von 2,5 V wird über den Teiler an den inversen Eingang angelegt. Wenn also der Optokoppler am direkten Eingang 0 V geschlossen ist und der Operationsverstärkerausgang 0 ist, wenn der Optokoppler geöffnet ist, dann am direkten Eingang 5 V, was mehr als 2,5 V ist, und der Operationsverstärkerausgang auf 1 gesetzt ist. einen Fehler melden;4) C25, 26 - Kondensatoren erzeugen einen „Mittelpunkt“, Kondensatoren werden mit einer Betriebsspannung von 200-250 V verwendet. Ich habe Epcos-Kondensatoren auf 220 uF und 250 V eingestellt.5) VT2, 3 - Feldeffekttransistoren, wie bei KKM. Die Spannung ist "Drain-Source" mit einem großen Spielraum, in Wirklichkeit wird es nicht mehr als 200 V + Emissionen von 50-100 V geben. Mit einer solchen Versorgung können Sie auf Dämpfungsketten verzichten. Der Strom in den Tasten sein: I VT = P OUT / U OF = 600 W / (380/2) = 600W / 190V = 3,15A . Unsere Schlüssel sind auf 11A eingestellt, sodass selbst kurzfristige Spitzenüberlastungen den Konverter nicht beschädigen.6) Wir haben bereits die Ausgangsdrossel L6 berechnet und die Ergebnisse sind in Abbildung 3 dargestellt .Die Schaltkreise des Netzteils und der Steuerung sind ziemlich Standard. Wenn Sie plötzlich Fragen haben, können Sie diese gerne in den Kommentaren oder in privaten Nachrichten stellen. Wenn möglich, werde ich versuchen, allen zu antworten und zu erklären.Leiterplattendesign zum Schalten der Stromversorgung

Also bin ich auf die Bühne gekommen, die für viele etwas Heiliges bleibt - Design / Entwicklung / Rückverfolgung der Leiterplatte. Warum bevorzuge ich den Begriff „Design“? Es ist näher am Wesen dieser Operation, für mich ist die „Verkabelung“ einer Tafel immer ein kreativer Prozess, wie das Malen eines Malers, und es wird für Menschen aus anderen Ländern einfacher sein, zu verstehen, was Sie tun.Der Board-Design-Prozess selbst enthält keine Fallstricke, sondern sind in dem Gerät enthalten, für das er vorgesehen ist. Tatsächlich stellt die Leistungselektronik vor dem Hintergrund derselben analogen oder digitalen Hochgeschwindigkeitsdatenbusse keine Vielzahl von Regeln und Anforderungen auf.Ich werde die grundlegenden Anforderungen und Regeln auflisten, die sich speziell auf Stromkreise beziehen. Dadurch können 99% der Amateurdesigns implementiert werden. Ich werde nicht über die Nuancen und "Tricks" sprechen - jeder sollte seine eigenen Zapfen bekommen, Erfahrungen sammeln und bereits daran arbeiten. Und so gingen wir:1) Die Breite der Leiter - je breiter sie sind, desto besser. Dafür gibt es mehrere Gründe. Erstens verringern wir durch Erhöhen dieses Parameters die Streuinduktivität der Leiter, was bedeutet, dass das Steuersignal weniger Interferenzen, Interferenzen und andere Unannehmlichkeiten aufweist. Zweitens können wir mehr Strom durchlassen, weil Der Querschnitt des Leiters ist größer. Drittens erhöhen wir durch Vergrößern der Oberfläche des Leiters die Wärmemenge und die Intensität, mit der er abgegeben wird, was bedeutet, dass es viel einfacher ist, solche Leiter zu kühlen, und Sie sich eine höhere Stromdichte leisten können;Ein wenig über die Stromdichte in gedruckten Leitern, 0.6 80% . .

? 10/2, . , . , , , , . 35-50 /2, 35 — , 50 — ( ). — 125 /2, , , .

, , , . , 125 /2, — )))

, 50 /2 , 35 . .

2) Die Länge der Leiter - in diesem Absatz müssen die Leitungen nicht mit einer Genauigkeit von 0,1 mm ausgeglichen werden, wie dies beispielsweise beim „Verdrahten“ des DDR3-Datenbusses der Fall ist. Obwohl es immer noch sehr wünschenswert ist, die Länge der Signalleitungen ungefähr gleich der Länge zu machen. + -30% der Länge reichen aus, die Hauptsache ist, HIN nicht 10-mal länger als LIN zu machen. Dies ist notwendig, damit sich die Signalfronten nicht relativ zueinander verschieben, da selbst bei einer Frequenz von nur hundert Kilohertz eine 5-10-fache Differenz einen Durchgangsstrom in den Tasten verursachen kann. Dies gilt insbesondere für einen kleinen Wert der "Totzeit", selbst bei 3% für TL494 ist dies relevant;3) Der Spalt zwischen den Leitern - es ist notwendig, Leckströme zu reduzieren, insbesondere bei Leitern, bei denen das HF-Signal (PWM) fließt, da das Feld in den Leitern stark ansteigt und das HF-Signal dazu neigt, sowohl auf der Oberfläche des Leiters als auch aufgrund des Hauteffekts auszubrechen seine Grenzen. Ein Abstand von 2-3 mm ist normalerweise ausreichend;4) Galvanischer Isolationsspalt - Dies ist der Spalt zwischen den galvanisch isolierten Abschnitten der Platine, normalerweise eine Durchschlaganforderung von etwa 5 kV. Es dauert ungefähr 1-1,2 kV, um 1 mm Luft zu durchbrechen, aber in unserem Land ist ein Zusammenbruch nicht nur durch Luft, sondern auch durch Textolit und Maske möglich. In der Fabrik werden Materialien verwendet, die elektrischen Tests unterzogen werden, und Sie können ruhig schlafen. Daher ist das Hauptproblem Luft, und aus den obigen Bedingungen kann geschlossen werden, dass ein Abstand von etwa 5 bis 6 mm ausreichend ist. Grundsätzlich ist die Trennung von Polygonen unter dem Transformator, weil Es ist das Hauptmittel der galvanischen Trennung.Gehen wir jetzt direkt zum Design des Boards. Ich werde in diesem Artikel nicht sehr detailliert darauf eingehen, und im Allgemeinen gibt es nicht viel, um ein ganzes Textbuch zu schreiben. Wenn eine große Gruppe von Personen versammelt ist (ich werde am Ende eine Umfrage durchführen), mache ich nur Videos von der „Verkabelung“ dieses Geräts. Es wird schneller und informativer. Schritte zumErstellen einer Leiterplatte:1) Der erste Schritt besteht darin, die ungefähren Abmessungen des Geräts zu bestimmen. Wenn Sie ein fertiges Gehäuse haben, sollten Sie den Sitz darin messen und mit den Abmessungen der Platine beginnen. Ich habe vor, das Gehäuse aus Aluminium oder Messing zu bestellen, daher werde ich versuchen, das kompakteste Gerät ohne Verlust an Qualität und Leistungsmerkmalen herzustellen. Abbildung 9 - Erstellen Sie ein Leerzeichen für die zukünftige Karte Denken Sie daran - die Abmessungen der Platine müssen ein Vielfaches von 1 mm betragen! Oder mindestens 0,5 mm, sonst werden Sie sich noch an mein Testament von

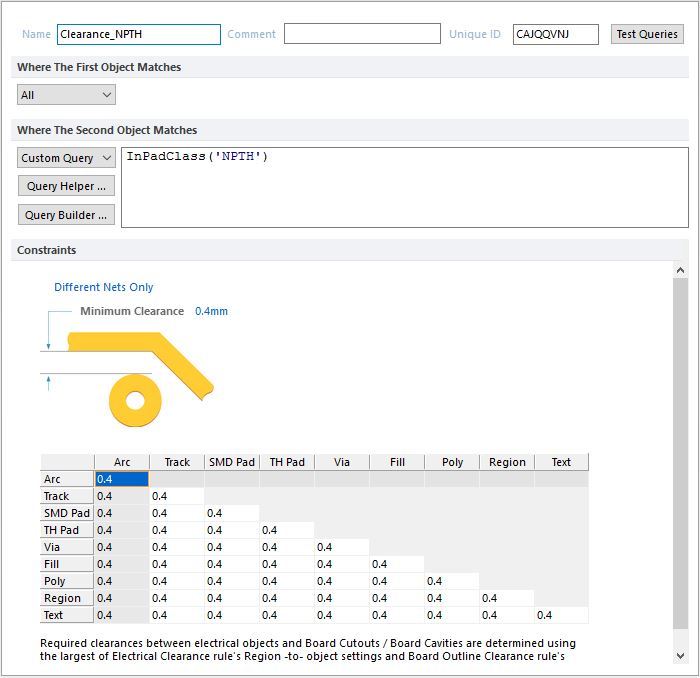

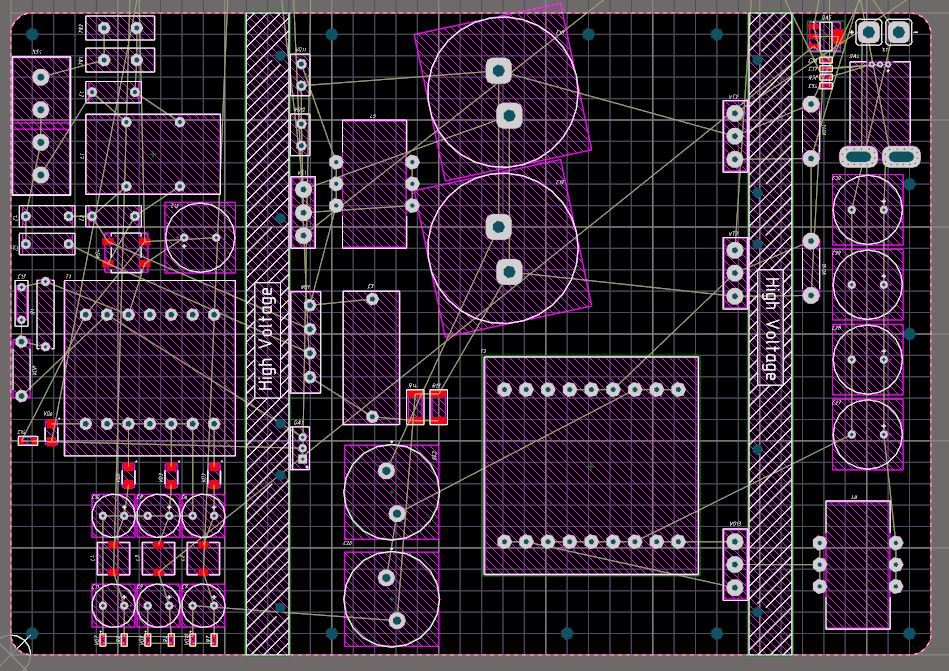

Denken Sie daran - die Abmessungen der Platine müssen ein Vielfaches von 1 mm betragen! Oder mindestens 0,5 mm, sonst werden Sie sich noch an mein Testament von Lenin erinnern , wenn Sie alles in der Tafel sammeln und einen Rohling für die Produktion machen, und die Designer, die den Fall auf Ihrem Brett erstellen, werden Sie mit Flüchen füllen. Keine Notwendigkeit, eine Platte mit den Abmessungen von ala "208.625 mm" ohne Notfall zu erstellen!PS danke Kamerad Lunkov für die Tatsache, dass er mir immer noch diesen hellen Gedanken gebracht hat))Dann habe ich 4 Operationen durchgeführt:a) Ich habe das Board selbst mit Gesamtabmessungen von 250x150 mm hergestellt. Dies ist zwar eine ungefähre Größe, aber ich denke, sie wird sich spürbar zusammendrücken.b) Abgerundete Ecken, wie Während der Lieferung und Montage werden die Scharfen getötet und gezögert + das Board sieht besser aus;c) Platzierte, nicht metallisierte Befestigungslöcher mit einem Lochdurchmesser von 3 mm für Standardbefestigungen und -gestelle;d) Erstellt die Klasse „NPTH“, in der ich alle nichtmetallisierten Löcher definiert und eine Regel dafür erstellt habe, wodurch ein Abstand von 0,4 mm zwischen allen anderen Komponenten und den Komponenten der Klasse entsteht. Dies ist die technologische Anforderung von Resonite für die Standardgenauigkeitsklasse (4.). Abbildung 10 - Erstellen einer Regel für nicht metallisierte Löcher 2) Der nächste Schritt besteht darin, die Komponenten gemäß allen Anforderungen anzuordnen. Sie sollten bereits sehr nahe an der endgültigen Version liegen, da Der größere Teil bestimmt nun die endgültigen Abmessungen der Platte und ihren Formfaktor. Abbildung 11 - Die anfängliche Anordnung der Komponenten

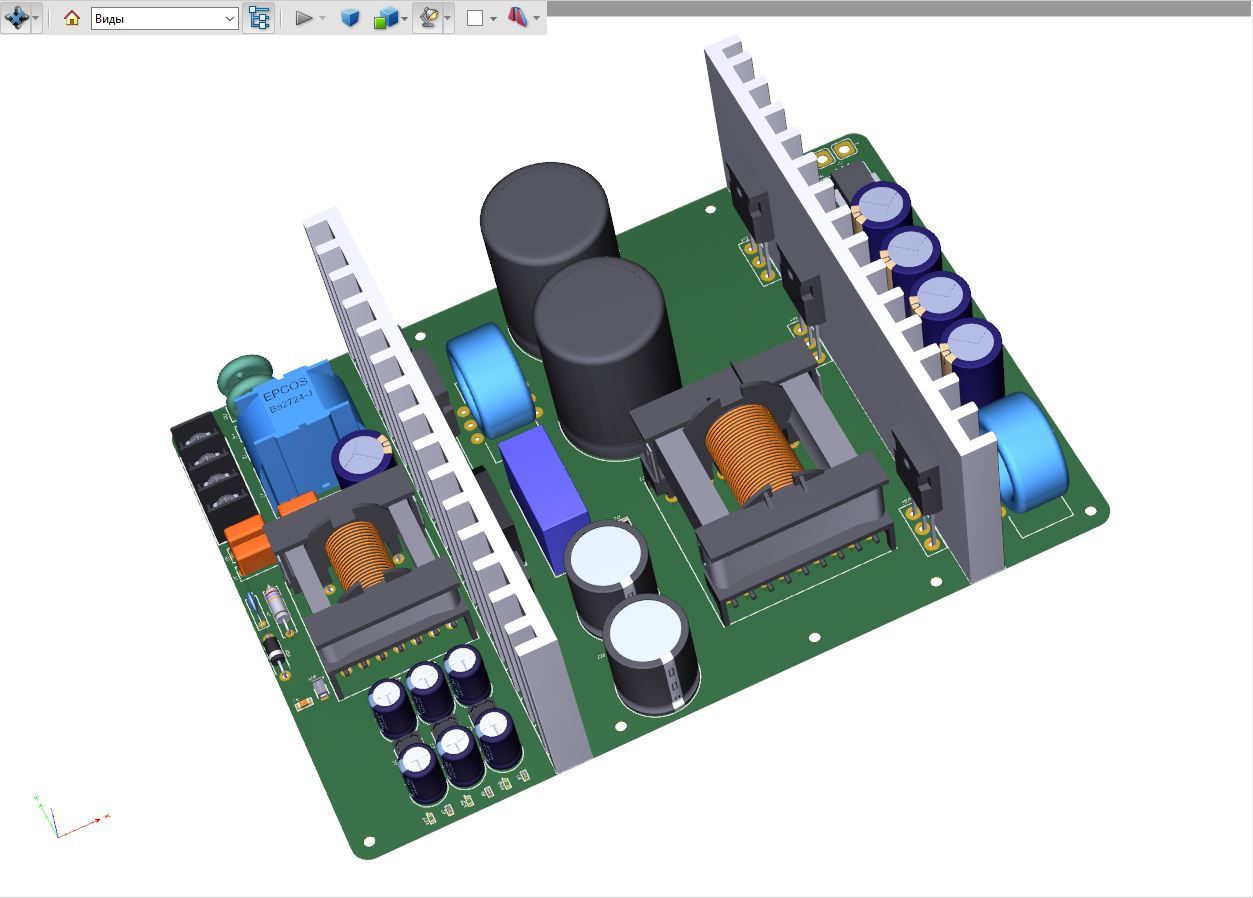

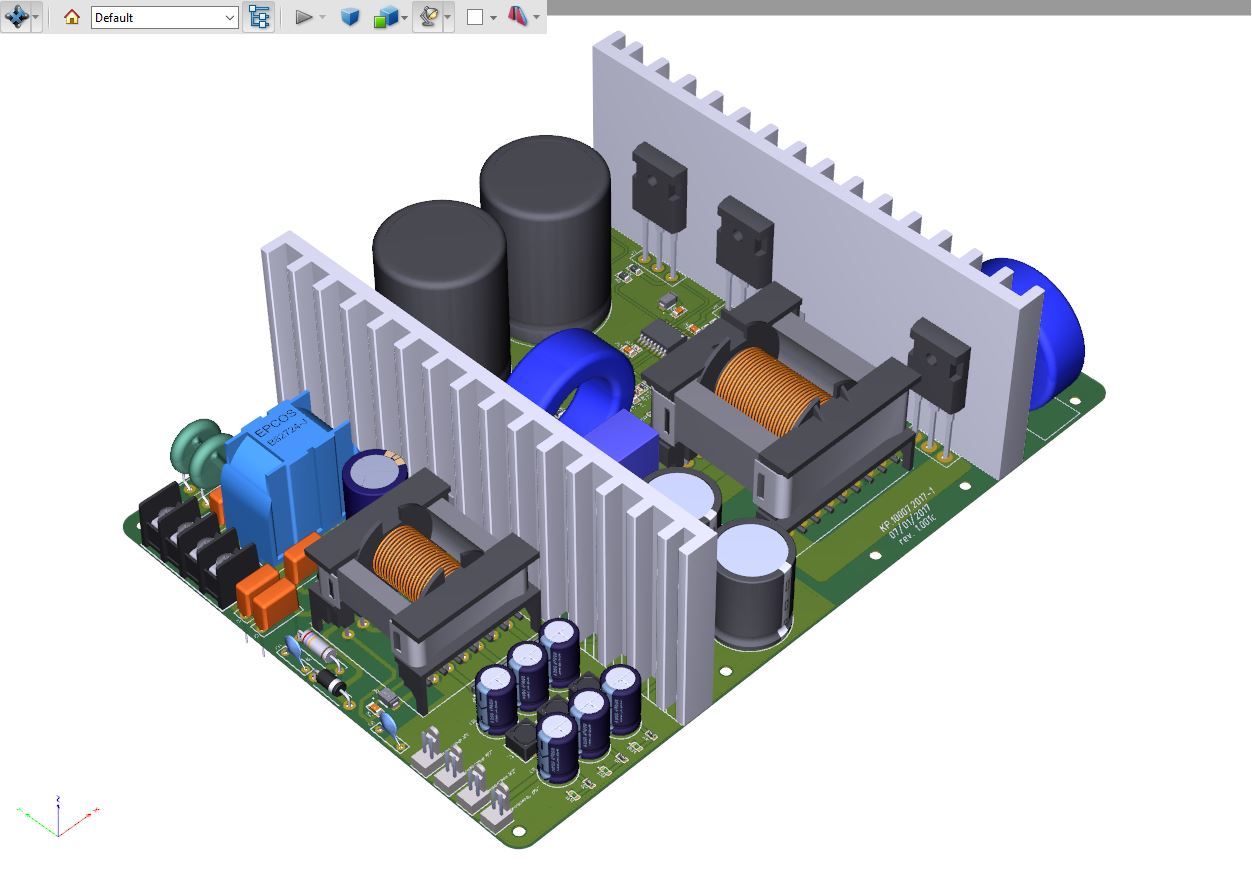

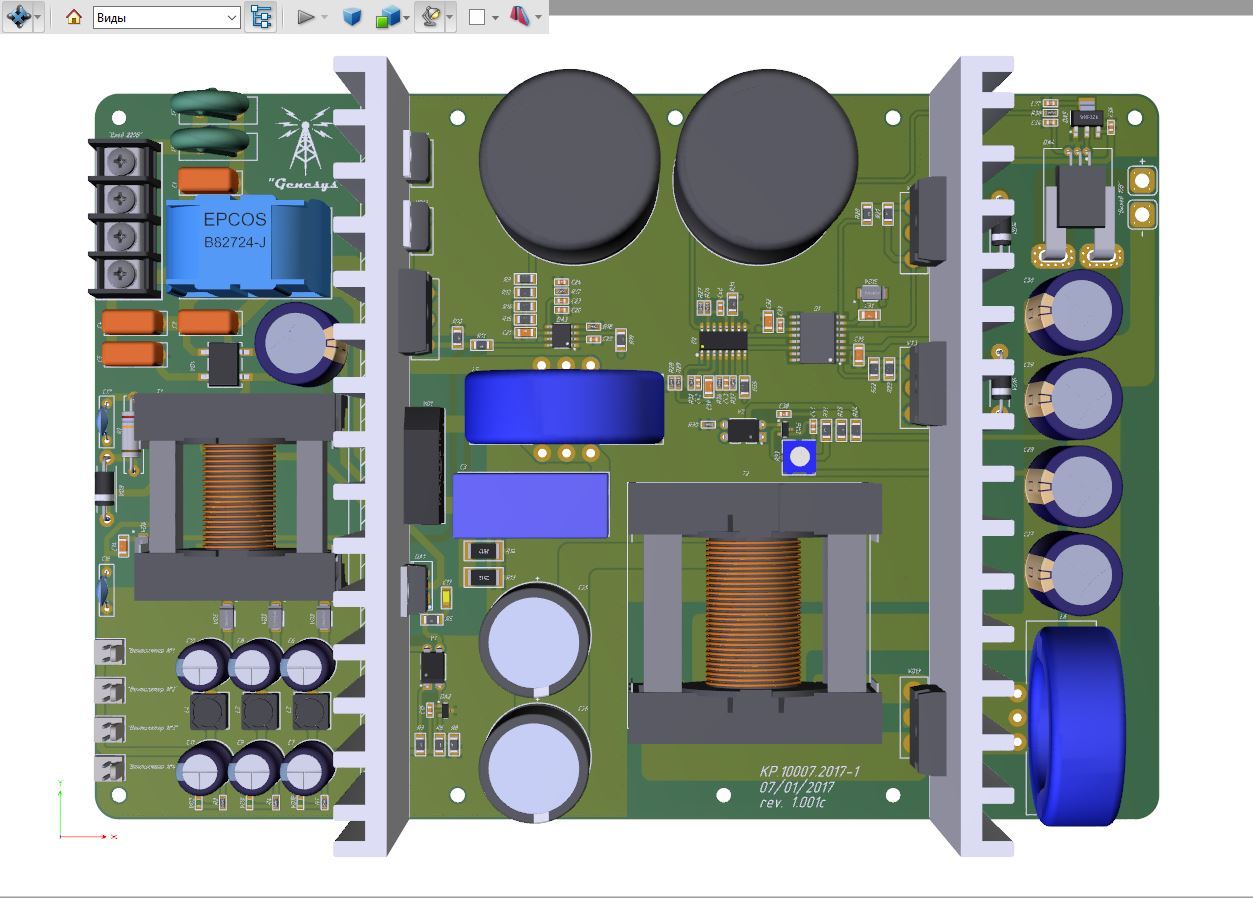

Ich habe die Hauptkomponenten installiert, sie werden sich höchstwahrscheinlich nicht bewegen, und daher werden die Gesamtabmessungen der Platine endgültig bestimmt - 220 x 150 mm. Aus einem bestimmten Grund wurde freier Speicherplatz auf der Platine gelassen. Dort werden Steuermodule und andere kleine SMD-Komponenten platziert. Um die Kosten für die Platine zu senken und die Installation zu vereinfachen, befinden sich alle Komponenten jeweils nur auf der obersten Schicht, und es gibt nur eine Siebdruckschicht. Abbildung 13 - 3D-Ansicht der Platine nach dem Anordnen der Komponenten

Ich habe die Hauptkomponenten installiert, sie werden sich höchstwahrscheinlich nicht bewegen, und daher werden die Gesamtabmessungen der Platine endgültig bestimmt - 220 x 150 mm. Aus einem bestimmten Grund wurde freier Speicherplatz auf der Platine gelassen. Dort werden Steuermodule und andere kleine SMD-Komponenten platziert. Um die Kosten für die Platine zu senken und die Installation zu vereinfachen, befinden sich alle Komponenten jeweils nur auf der obersten Schicht, und es gibt nur eine Siebdruckschicht. Abbildung 13 - 3D-Ansicht der Platine nach dem Anordnen der Komponenten 3) Nachdem wir nun den Standort und die allgemeine Struktur bestimmt haben, ordnen wir die verbleibenden Komponenten an und „züchten“ das Board. Es gibt zwei Möglichkeiten, ein Board zu entwerfen: manuell und mithilfe eines Autorouters, nachdem zuvor seine Aktionen mit ein paar Dutzend Regeln beschrieben wurden. Beide Methoden sind gut, aber ich werde dieses Board trotzdem mit meinen Händen machen, weil Es gibt nur wenige Komponenten und es gibt hier keine besonderen Anforderungen an die Linienausrichtung und Signalintegrität und sollte dies auch nicht sein. Dies wird definitiv schneller sein, Autorouting ist gut, wenn es viele Komponenten gibt (ab 500) und der Hauptteil der Schaltung digital ist. Wenn jemand interessiert ist, kann ich zeigen, wie man Boards in 2 Minuten automatisch "züchtet". Die Wahrheit davor wird sein, den ganzen Tag die Regeln zu schreiben, heh.Nach 3-4 Stunden „Hexerei“ (ich habe die fehlenden Modelle die Hälfte der Zeit herausgezogen), habe ich das Brett endlich mit einer Temperatur und einer Tasse Tee gezüchtet. Ich habe nicht einmal daran gedacht, Platz zu sparen. Viele werden sagen, dass die Abmessungen um 20 bis 30% verringert werden könnten und richtig sind. Ich habe eine Stückkopie und es war nur schade , meine Zeit zu verbringen, die für ein zweischichtiges Board deutlich teurer ist als 1 dm 2 . Übrigens, was den Preis des Boards betrifft - wenn Sie ein "Rezonit" -e, 1 dm 2 eines zweilagigen Boards einer Standardklasse, bestellen , kostet es ungefähr 180-200 Rubel. Es gibt also viel zu sparen, wenn Sie sicher nicht mehr als 500 Stück haben. Auf dieser Grundlage kann ich raten - nicht mit einer Flächenverringerung pervertieren, wenn Klasse 4 und nicht die Anforderungen an die Abmessungen. Und hier ist das Ergebnis:

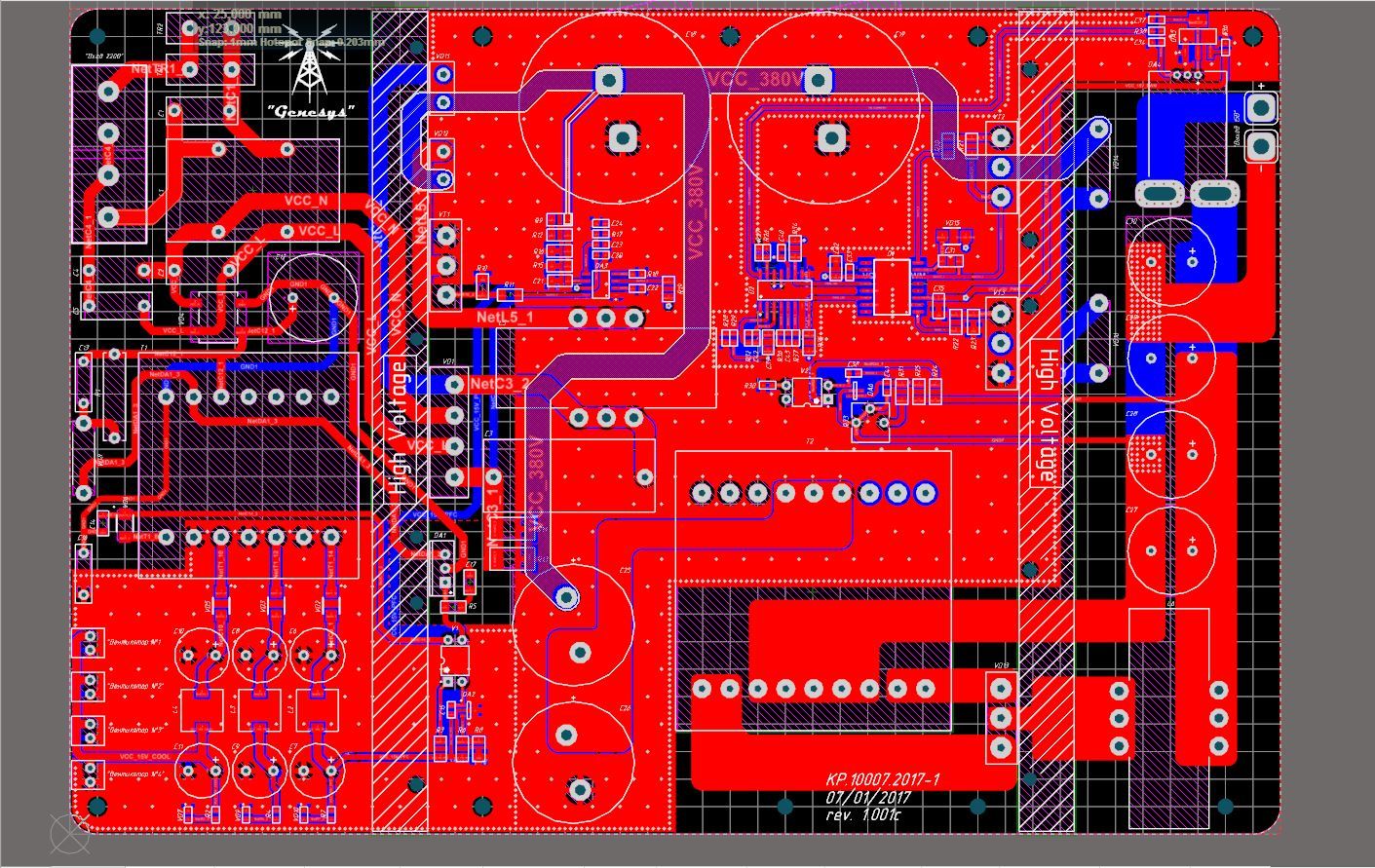

3) Nachdem wir nun den Standort und die allgemeine Struktur bestimmt haben, ordnen wir die verbleibenden Komponenten an und „züchten“ das Board. Es gibt zwei Möglichkeiten, ein Board zu entwerfen: manuell und mithilfe eines Autorouters, nachdem zuvor seine Aktionen mit ein paar Dutzend Regeln beschrieben wurden. Beide Methoden sind gut, aber ich werde dieses Board trotzdem mit meinen Händen machen, weil Es gibt nur wenige Komponenten und es gibt hier keine besonderen Anforderungen an die Linienausrichtung und Signalintegrität und sollte dies auch nicht sein. Dies wird definitiv schneller sein, Autorouting ist gut, wenn es viele Komponenten gibt (ab 500) und der Hauptteil der Schaltung digital ist. Wenn jemand interessiert ist, kann ich zeigen, wie man Boards in 2 Minuten automatisch "züchtet". Die Wahrheit davor wird sein, den ganzen Tag die Regeln zu schreiben, heh.Nach 3-4 Stunden „Hexerei“ (ich habe die fehlenden Modelle die Hälfte der Zeit herausgezogen), habe ich das Brett endlich mit einer Temperatur und einer Tasse Tee gezüchtet. Ich habe nicht einmal daran gedacht, Platz zu sparen. Viele werden sagen, dass die Abmessungen um 20 bis 30% verringert werden könnten und richtig sind. Ich habe eine Stückkopie und es war nur schade , meine Zeit zu verbringen, die für ein zweischichtiges Board deutlich teurer ist als 1 dm 2 . Übrigens, was den Preis des Boards betrifft - wenn Sie ein "Rezonit" -e, 1 dm 2 eines zweilagigen Boards einer Standardklasse, bestellen , kostet es ungefähr 180-200 Rubel. Es gibt also viel zu sparen, wenn Sie sicher nicht mehr als 500 Stück haben. Auf dieser Grundlage kann ich raten - nicht mit einer Flächenverringerung pervertieren, wenn Klasse 4 und nicht die Anforderungen an die Abmessungen. Und hier ist das Ergebnis: Abbildung 14 -Aufbau einer Platine für ein Schaltnetzteil In Zukunft werde ich ein Gehäuse für dieses Gerät entwerfen und dessen volle Abmessungen kennen sowie in der Lage sein, es im Inneren des Gehäuses anzuprobieren, damit im Endstadium beispielsweise nicht klar wird, dass es sich um die Hauptplatine handelt stört die Anschlüsse am Gehäuse oder Display. Dazu versuche ich immer, alle Komponenten in 3D zu rendern. Die Ausgabe ist ein solches Ergebnis und eine Schrittdatei für meinen Autodesk Inventor : Abbildung 15 - Dreidimensionale Ansicht des resultierenden Geräts Abbildung 16 - Dreidimensionale Ansicht des Geräts (Draufsicht)

Abbildung 14 -Aufbau einer Platine für ein Schaltnetzteil In Zukunft werde ich ein Gehäuse für dieses Gerät entwerfen und dessen volle Abmessungen kennen sowie in der Lage sein, es im Inneren des Gehäuses anzuprobieren, damit im Endstadium beispielsweise nicht klar wird, dass es sich um die Hauptplatine handelt stört die Anschlüsse am Gehäuse oder Display. Dazu versuche ich immer, alle Komponenten in 3D zu rendern. Die Ausgabe ist ein solches Ergebnis und eine Schrittdatei für meinen Autodesk Inventor : Abbildung 15 - Dreidimensionale Ansicht des resultierenden Geräts Abbildung 16 - Dreidimensionale Ansicht des Geräts (Draufsicht)

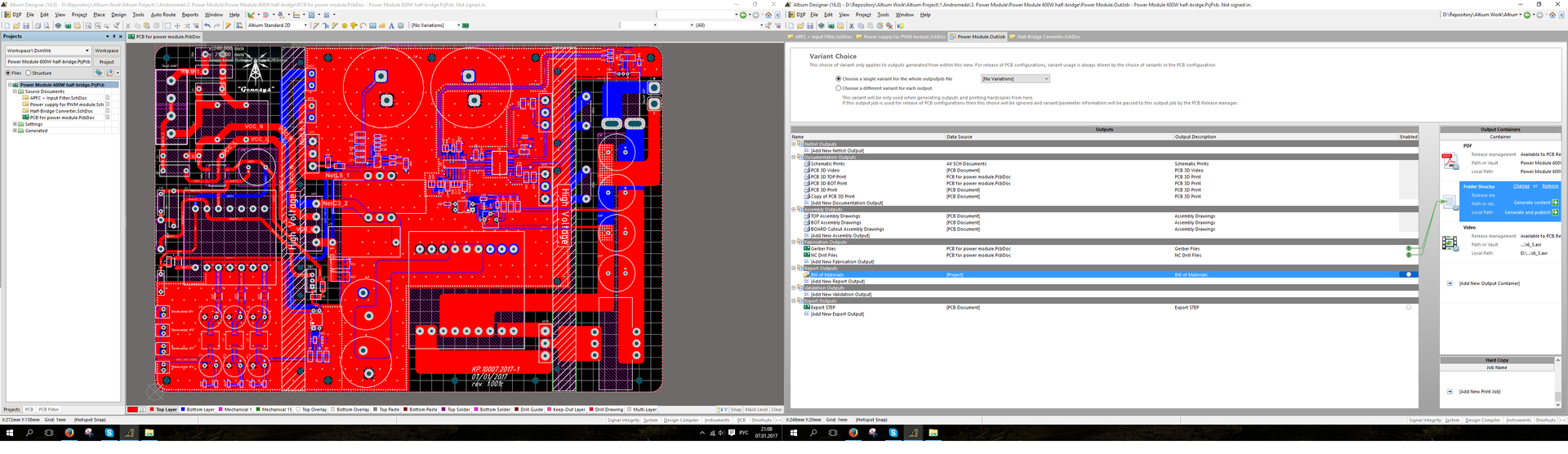

Jetzt ist die Dokumentation fertig. Jetzt ist es notwendig, das notwendige Paket von Dateien für die Bestellung von Komponenten zu bilden. Ich habe alle Einstellungen bereits in Altium registriert, sodass alles mit einer Schaltfläche entladen wird. Wir benötigen Gerber-Dateien und eine NC-Bohrdatei, die erste enthält Informationen zu den Schichten und die zweite enthält die Bohrkoordinaten. Die Datei zum Herunterladen der Dokumentation finden Sie am Ende des Artikels im Projekt. Sie sieht folgendermaßen aus: Abbildung 17 - Erstellung eines Dokumentationspakets für die Bestellung von Leiterplatten

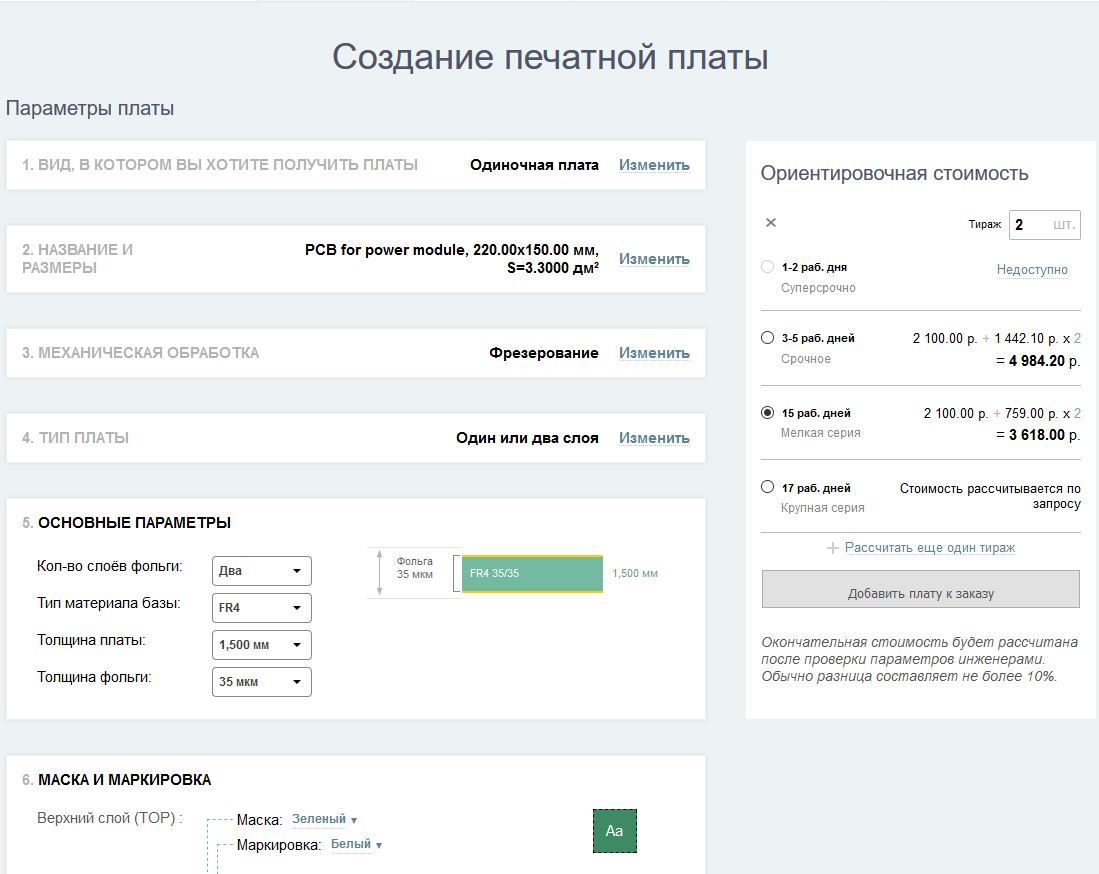

Jetzt ist die Dokumentation fertig. Jetzt ist es notwendig, das notwendige Paket von Dateien für die Bestellung von Komponenten zu bilden. Ich habe alle Einstellungen bereits in Altium registriert, sodass alles mit einer Schaltfläche entladen wird. Wir benötigen Gerber-Dateien und eine NC-Bohrdatei, die erste enthält Informationen zu den Schichten und die zweite enthält die Bohrkoordinaten. Die Datei zum Herunterladen der Dokumentation finden Sie am Ende des Artikels im Projekt. Sie sieht folgendermaßen aus: Abbildung 17 - Erstellung eines Dokumentationspakets für die Bestellung von Leiterplatten Sobald die Dateien fertig sind, können Sie Boards bestellen. Ich werde keine bestimmten Hersteller empfehlen, sicher gibt es bessere und billigere Prototypen. Alle Platten der Standardklasse von 2,4,6 Schichten, die ich in Resonite bestelle, gibt es auch 2- und 4-Schicht-Platten der 5. Klasse. 5. Klasse Boards, wo 6-24 Schichten in China (zum Beispiel PCBway), aber HDI und 5. Klasse Boards mit 24 oder mehr Schichten sind nur in Taiwan, egal, die Qualität nach China ist immer noch lahm, und wo der Preis nicht lahm ist nicht so schön. Alles dreht sich um Prototypen!Nach meinen Überzeugungen gehe ich zu Rezonit, oh, wie viele Nerven sie geschlagen und Blut getrunken haben ... aber in letzter Zeit scheinen sie sich erholt zu haben und angemessener zu arbeiten, wenn auch mit Tritten. Ich bestelle Bestellungen über mein persönliches Konto, gebe Daten an die Tafel ein, lade Dateien hoch und sende. Ich mag ihr persönliches Konto, es berücksichtigt übrigens sofort den Preis und durch Ändern der Parameter ist es möglich, einen besseren Preis zu erzielen, ohne an Qualität zu verlieren.Zum Beispiel wollte ich jetzt eine Platine auf einer 2-mm-Platine mit Kupfer von 35 Mikrometern, aber es stellte sich heraus, dass diese Option 2,5-mal teurer ist als die Version mit 1,5-mm-Platine und 35 Mikrometern - also habe ich mich für Letzteres entschieden. Um die Steifigkeit der Platte zu erhöhen, habe ich zusätzliche Löcher für die Racks hinzugefügt - das Problem ist gelöst, der Preis ist optimiert. Übrigens, wenn das Board in Serie ging, dann verschwand dieser Unterschied in 100 Stück 2,5-mal und die Preise waren gleich, denn dann wurde ein nicht standardmäßiges Blatt für uns gekauft und rückstandsfrei ausgegeben. Abbildung 18 - Die endgültige Form der Berechnung der Kosten für Bretter Die endgültigen Kosten werden ermittelt: 3618 Rubel . Davon ist 2100 Vorbereitung, es wird nur einmal pro Projekt bezahlt, alle nachfolgenden Wiederholungen der Bestellung gehen ohne und gehen nur für die Fläche. In diesem Fall 759 Rubel gegen eine Gebühr von 3,3 dm 2