Guten Tag, liebe Geeks und Sympathisanten! Wovon kann ein mit einem 3D-Drucker ausgestatteter Geek an kalten Winterabenden träumen? Wahrscheinlich über die sonnigen Ufer der Copacabana. Oder die bodenlosen Augen schwüler Brasilianer. Aber in der Copacabana unterstützt das grassierende Verbrechen und der Ehegatte die Idee der Polygamie nicht einmal in einer rudimentären Form. Sie müssen sich also mit heißen Dingen versorgen und die Ergebnisse veröffentlichen, um die Diskussion zu entfachen.

Als ich jung und naiv war, waren 3D-Drucker industriell und groß, Mikroprozessoren teuer und beängstigend, und mit einem gestempelten Schlüssel war es möglich, das Ganze zu reparieren.

Als 2010 die nach Joseph Pruši benannte 3D-Revolution in Form eines hausgemachten Druckers in mein ruhiges Zuhause kam, stieß ich auf eines der größten Probleme des Volumendrucks - die mangelnde Leistung von Standard-Hot-Ends.

Nach einer kurzen Analyse der Hot-End-Konstruktionen habe ich die folgenden Schwächen festgestellt (dies ist natürlich nur meine persönliche Meinung, die niemals behauptet, wahr, wahr oder konform mit der Realität zu sein):

1. Signifikanter Abstand vom Heizelement zum Kanal (langsame Erwärmung des Kanals)

2. Der Kanal ist ein Edelstahlrohr, auf das ein Aluminiumblock gewickelt ist, in den ein Heizelement eingesetzt ist (großer Wärmewiderstand an den Verbindungsstellen und ein Edelstahl mit geringer Wärmeleitfähigkeit).

3. Signifikanter Abstand vom Kanal zum Thermistor (langsame Reaktion auf Änderungen der Kanaltemperatur)

4. Geringe Wärmekapazität des Aluminiumblocks bzw. große Temperaturschwankungen bei sich ändernden Bedingungen (Ein- / Ausschalten des Lüfters, Ändern der Filamentzufuhrrate usw.)

Für den Anfang war mein erstes heißes Ende so primitiv wie eine Steinaxt:

Design: Der Kanal wird in einen massiven Kupferblock gebohrt, die Düse wird direkt verlötet. Die Erwärmung erfolgt durch Nichromdraht in Glasfaserisolierung, der direkt auf den Kupferblock gewickelt ist. Die Wicklung ist mit Ofenkitt bedeckt. Der Thermistor befindet sich in dem Loch, das parallel zum Kanal in den Block gebohrt wurde. Eine Heizbarriere aus Edelstahl befindet sich zwischen dem Heizelement und dem pneumatischen Anschluss, ein Tefloneinsatz befindet sich innerhalb der Wärmedämmung.

Die Praxis hat gezeigt, dass das heiße Ende in Bezug auf die Temperatur sehr genau funktioniert, es gab kein Anhaften und Anhaften von Kunststoff. Das Problem trat später auf, als ich einen Drucker mit Hochgeschwindigkeitskinematik herstellte: Das heiße Ende hielt nicht mehr mit den Ereignissen Schritt. Es ist Zeit zu experimentieren und das Internet zu lesen. Dies ist das beste Internet zu diesem Thema. Es wurden Materialien gekauft und heiße Enden mit unterschiedlichen Kanallängen gesammelt:

Es war langweilig und lang, aber praktische Tests überzeugten mich vom Vorteil langer Kanäle. Wie sie sagen, ist in diesem Fall die Größe wichtig. Außerdem lernte ich, unterschiedliche Materialien mit silberhaltigem Lot zu löten und lernte schließlich das Zen einer chinesischen Drehmaschine.

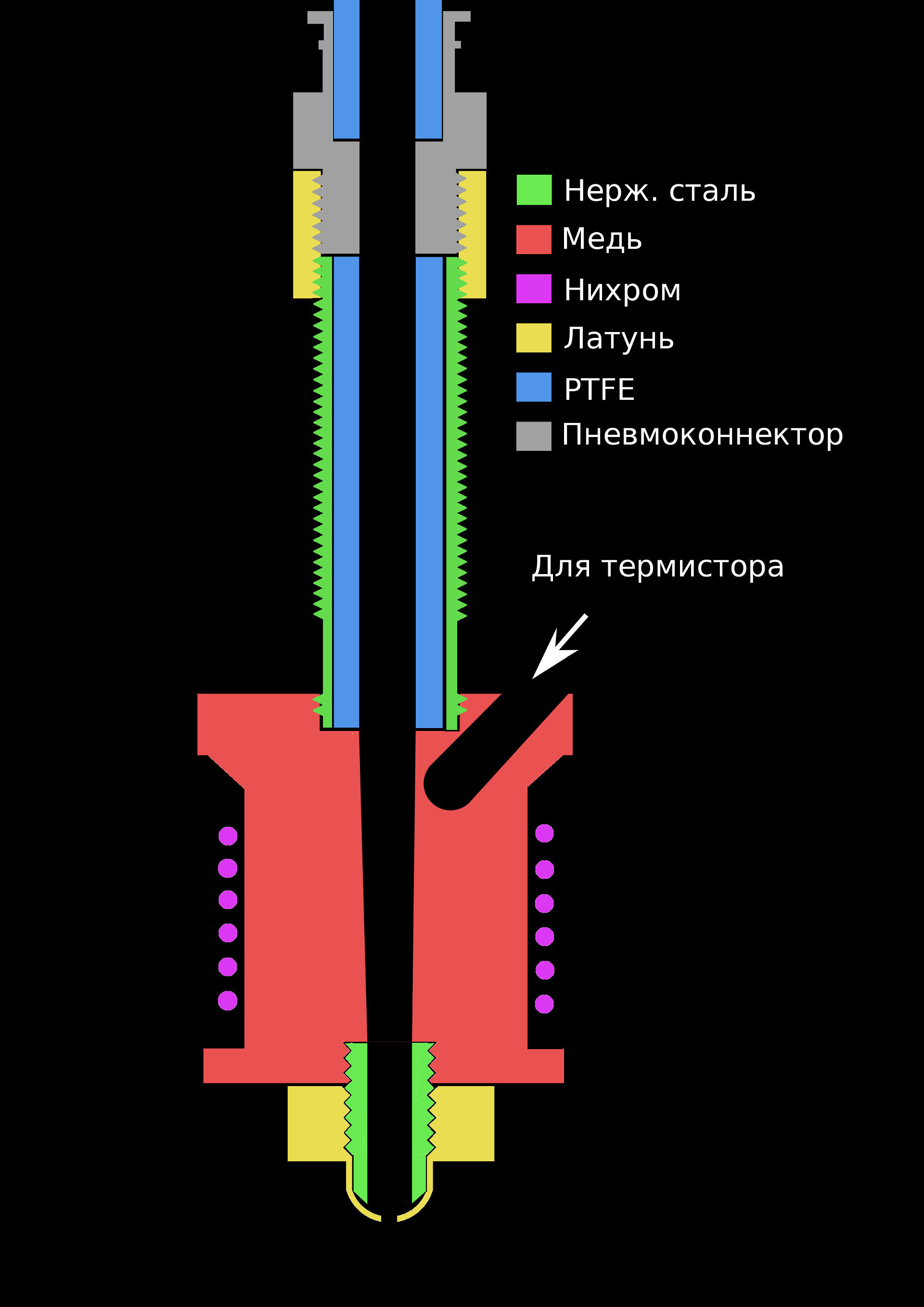

Das Ergebnis zahlreicher Experimente und Multi-Sekunden-Gedanken war die folgende Hot-End-Konstruktion:

Lassen Sie uns das Bild von oben nach unten durchgehen:

Das Bowden-Extruder-Teflonrohr (Außendurchmesser 4 mm, Innendurchmesser 2 mm) wird mit M6-Gewinde in den pneumatischen Anschluss eingeführt und in den oberen Teil der Messinggewindehülse eingeschraubt. Der untere Teil wird auf eine Edelstahl-Wärmesperre geschraubt und versiegelt. Die Wärmesperre ist der arbeitsintensivste Teil des heißen Endes:

Für die Herstellung müssen an einem Ende der M6-Stellschraube 5-6 Millimeter Gewinde geschnitten werden (Schraubenmaterial ist Edelstahl), wobei zwei volle Umdrehungen intakt bleiben. Bohren Sie danach den Bolzen vorsichtig mit einem 4-mm-Bohrer (Edelstahl wird extrem schlecht gebohrt). Was bedeutet diese Aktion? Tatsache ist, dass der Kerndurchmesser (der Mittelteil ohne Gewinde) der M6-Schraube gemäß der Norm 4,773 mm beträgt. Angesichts der Tatsache, dass das Loch beim Bohren mit einem 4-mm-Bohrer einen Durchmesser von etwa 4,2 bis 4,4 mm hat (je nach Maschine und Erfahrung), erhalten wir die Wände der Wärmesperre (in dem Teil, in dem wir das Gewinde schneiden) mit einer Dicke von 0,18 bis 0, 28mm Zusammen mit der geringen Wärmeleitfähigkeit von Edelstahl ist die Wärmedämmung derart dünner Wände so effektiv, dass keine zusätzliche Kühlung der Barriere erforderlich ist. Das verbleibende Gewinde dient als eine Art Kühlerlamellen. Mit seinem unteren Ende mit zwei Fadenwindungen wird die Wärmesperre in den Kupferblock des Heizgeräts eingeschraubt und mit Hochtemperaturlot versiegelt (das mit Zinn funktioniert nicht). Sie können dies ohne Einfädeln tun, aber es war einfacher für mich. Innerhalb der Barriere befindet sich ein Teflonrohr mit einem Außendurchmesser von 4 und einem Innendurchmesser von 2 mm.

Achtung: Im Prinzip ist Teflon nicht für den Betrieb bei Temperaturen über 260 ° C ausgelegt. Wenn Sie also mit etwas wirklich sehr hochtemperaturbeständigem Polycarbonat drucken möchten, ist es besser, einen 5 bis 7 mm hohen PEEK-Ring zwischen Heizgerät und Teflon zu legen.

Der Kupferblock der Heizung selbst ähnelt in seiner Form einer normalen Holzfadenspule. In seinem oberen Teil wurde ein Loch mit einer Tiefe von 2,5 mm koaxial zum Kanal mit einem M6-Gewinde zum Anbringen einer Wärmesperre hergestellt. Zusätzlich wurden zwei durchgehende Längslöcher in den oberen Flansch für Nichromwicklungsleitungen und ein Sackloch mit einem Durchmesser von 2,5 mm in einem Winkel gebohrt, um einen Thermistor zu installieren. Es ist wichtig sicherzustellen, dass sich der Thermistor in der Nähe des Kanals befindet. Er trägt wesentlich zum korrekten Bild der Welt im Gehirn des Druckers bei. Vor der Installation wird der Thermistor mit Ofenkitt oder Silikon beschichtet, damit er nicht hängt. Der zentrale Kanal im Block wird mit einem 1,8-mm-Bohrer hergestellt und mit einem konischen Scan auf einen Durchmesser von 2 mm von der Seite der Wärmesperre gebracht.

Der untere Teil des Heizelements kann ein M4-Gewinde haben, dann wird die Düse aus einer Stahlschraube M4 und einer Messingkappenmutter selbst gefertigt (Bohrungen von 0,3 mm sind immer noch ein Vergnügen!) Oder M6, dann können Sie jede Standarddüse installieren.

Das Wickelnichrom in der Glasfaserisolierung ist ein elementarer Akt, es gibt keine spezielle Beschreibung. Die fertige Wicklung ist mit Ofenkitt oder Hochtemperatursilikon beschichtet.

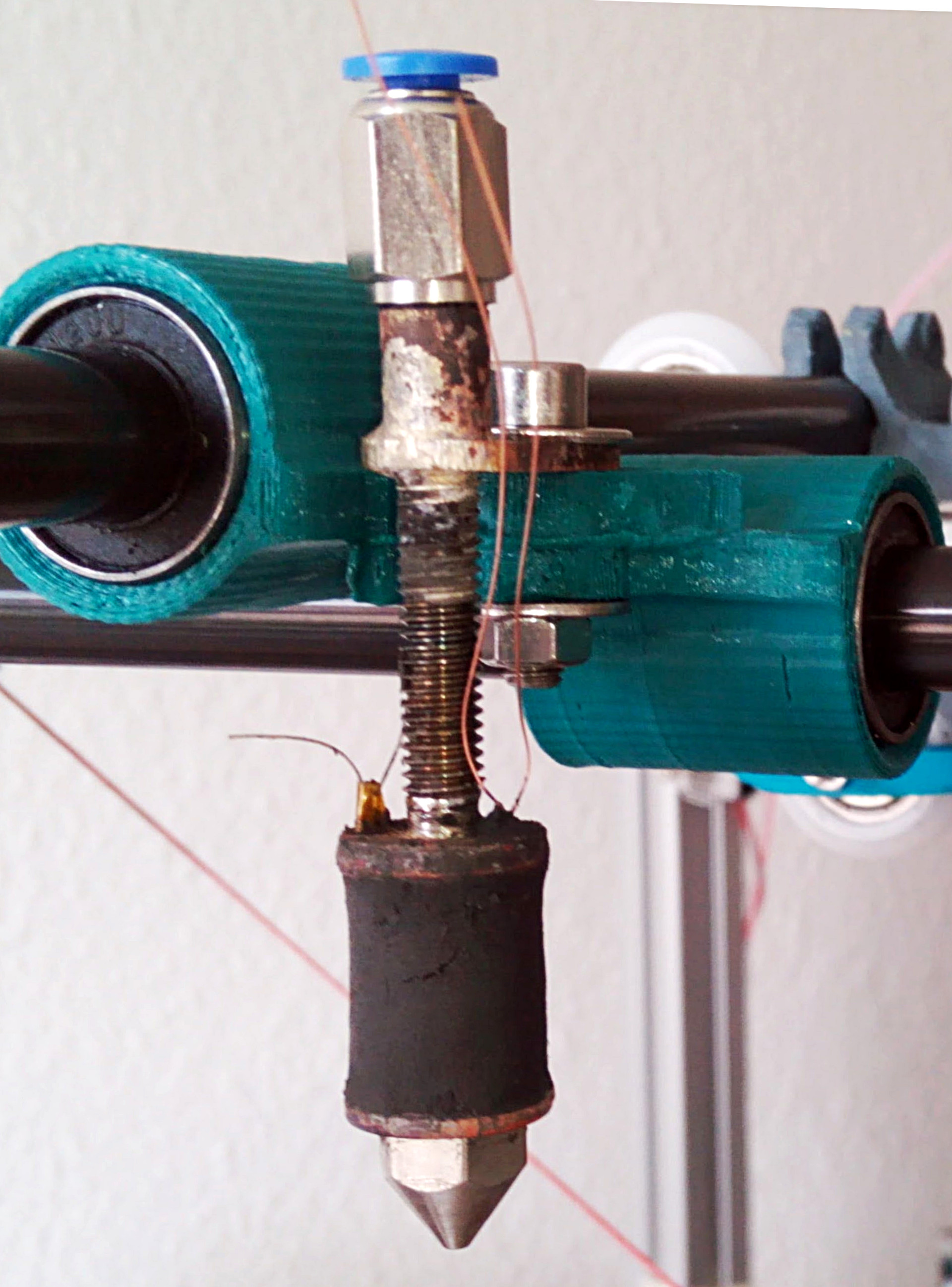

Hier ist einer der frühesten Fälle:

Ich habe mich für eine saubere, nicht vermarktete Kanallänge von 25 mm entschieden:

Jetzt Beweise in Bezug auf Funktionalität.

Dies ist die normale Geschwindigkeit für ABS:

Das ist unser PETG. Schmutzig, weil man schnell musste, sind die Einstellungen angemessen :)

Nylon Sie sagen, es fällt ihnen schwer zu tippen:

ABS. Wenn Sie es nicht eilig haben, wird es sehr sauber:

Hier wieder PETG. Die Geschwindigkeit des Extrudermotors zeigt, wie schnell mein heißes Ende das Filament schmilzt:

Zum Nachtisch - ein Vergleich der Figuren aus ABS (grün) und PETG (rot) - sind beide Figuren mit einer einschichtigen Wand, einer Spiralvase, bedruckt:

Veröffentlicht unter der WTFPL-Lizenz.

Gut und traditionell: Viel Spaß!