Grüße an liebe Kollegen! In diesem Artikel werde ich meine Erfahrungen bei der Herstellung einer einfachen thermischen Presse für die Herstellung von Leiterplatten auf der Basis eines billigen elektrischen Waffeleisens teilen. Ich denke, dass dieses Gerät für viele Elektronikliebhaber sowie für diejenigen, die eine zuverlässige Tonerübertragung auf eine kleine flache Oberfläche benötigen, beispielsweise zu Dekorationszwecken, erhebliche Vorteile und Freude bringen wird. Es werden keine Bügeleisen, Öfen und Pfannen, Muffel und andere Öfen, Zeitungen, Bücher und Walzen benötigt. Sie müssen kein Wasser kochen. Legen Sie einfach den Rohling des Bretts in ein ziviles, sauberes und sicheres Tischgerät, schalten Sie es ein und entspannen Sie sich oder gehen Sie unserem Geschäft nach. Nach einer halben Stunde einschließlich Kühlung können wir weiter an der Platine arbeiten. Alle Haushalts- und Küchenutensilien sind vorhanden, die Küche selbst ist kostenlos, es gibt keine Fremdgerüche. Glücklicher Funkamateur und seine ganze Familie.

Lyrische Einführung kann nostalgisch seinZu Beginn meines unabhängigen Hobby für Elektronik, einige Jahre nach einem erfolglosen Versuch, den Boy-Radiodesigner mit meinem Vater zusammenzubauen, waren meine ersten Bretter Pappkartons mit durchstochenen Löchern für die Entdeckung von Teilen, die aus verschiedenen Trümmern und Schrott gelötet wurden und Anfang der 90er Jahre weggeworfen wurden mehrmals pro Woche direkt in den Innenhöfen, ohne sich die Mühe zu machen, zu den Müllcontainern zu gelangen. Die MP39-42 Germanium-PNP-Transistoren dienten als Arbeitspferde meiner Schaltkreise, die Elektrolyte waren oft trocken, die Widerstände wechselten ihre Farbe durch Überhitzung an ihren vorherigen Arbeitsorten, der Installationsdraht wurde von den Kabeldrähten genommen, die von den Telefonisten großzügig herausgeworfen wurden, es war wie ein verdrilltes Paar, das mir damals unbekannt war. und er mochte die Leichtigkeit des Abisolierens, Verzinnens und Lötens solcher Drähte sowie die Tatsache, dass sie verschiedene Farben hatten. Der im Prinzip oft einfältig neu gezeichnete Schaltplan wurde mit einem Kugelschreiber auf den Karton aufgebracht. All dies, nach vielen Anstrengungen und Verbrennungen, die meistens irgendwie funktionierten, diente als Funkgerät im Land, als fantastisches Spielzeug und als Experimentierfeld, erfreute und brachte sogar Preise für die Aktivitäten der wissenschaftlichen Gesellschaft der Studenten und das Programm „Step in the Future“, das letztendlich ermöglichte den Eintritt in die Universität ohne Prüfungen.

Dann gab es eine Faszination für die Lampentechnologie, die auf Sperrholz und Blech montiert werden sollte, mehrere E-Gitarren, hausgemacht und gekauft, Overdrive von einem Wiedergabeverstärker des Mayak-Tonbandgeräts, bei dem die Kanäle für die erforderliche Verstärkung künstlich in Reihe geschaltet wurden, und der Antrieb war warm, ähnlich zum Klang des Cellos, genau so, wie ich es wollte. Es gab UMZCH auf dem TDA1557Q, wo einst einer der Müllkondensatoren in einer schrecklichen Filterbatterie traf, was von einem monströsen Klangboom begleitet wurde, aber der 35AC-109 hielt ihm mit Ehre stand. Lieblingslampe TV Spring, bei der der PTC durch zwei Halbleiterwähler ersetzt wird, wurden die Bereiche durch zwei Kippschalter umgeschaltet und mit einem Potentiometer mit zehn Umdrehungen von einem analogen Computer abgestimmt, und ein solches kollektives Farmwunder ermöglichte es, alle Kanäle zu sehen. Die unabhängige Montage begann von Grund auf parallel zu zwei Fernsehern - einer stationären Röhre mit einer langen Rundbild-Bildröhre und einem tragbaren Transistor mit einer oszillografischen Röhre. In diesen Jahren war das Fernsehen jedoch nicht mehr meine Kindheitsmagie, und Projekte wurden auf halbem Weg aufgegeben.

Ein hausgemachtes, aufgrund unzureichender Anodenspannung langweiliges Oszilloskop, ein Paar Röhrenfunkempfänger im Taschenformat, ein 0-V-1-Empfänger auf einem Thyratron (ja, es stellte sich als möglich heraus, nur sehr unwirtschaftlich und instabil) und einige andere merkwürdige Fahrzeuge verschwanden während der Überfahrten. Entschuldigung, jetzt könnte etwas in den Sinn kommen und sogar angewendet werden, na ja. In den folgenden Jahren wurden meine Interessen und mein berufliches Studium eher computergestützt als elektronisch, aber vor einigen Jahren griff mein Herz immer noch nach meiner ersten Liebe - der Entwicklung und dem Prototyping elektronischer Geräte.

Die Erfahrung des Kinderspaßes war sehr nützlich. Dank ihm dauerte es nicht viel Zeit, Wissenslücken zu schließen und Mikrocontroller, Operationsverstärker, Standardlogik, PWM, Schrittmotorsteuerung und andere relevante Dinge zu beherrschen, und es war keine Schwierigkeit, sondern ein fröhliches Zauberspiel voller Freude. Die Kindheit ist zurück. Darüber hinaus wurde mir klar, dass die Kindheit, die bis zu 17 bis 20 Jahre alt ist, nur eine Demoversion einer wundervollen Kindheit ist, die ein Leben lang dauern kann und sollte, wenn dank des unabhängigen Managements einer reifen Person und der Entwicklung der Technologie alles zunimmt Basis, gepaart mit der Kultur seiner Anwendung.

Matrix-Prototyping-Boards wurden mehrere Jahre lang zu meiner Freude und zur Verkörperung eines Traums, was mir in meiner frühen Kindheit so fehlte. Wir waren zufrieden mit den neuen Siliziumtransistoren, intelligenten kleinen Funkkomponenten, schönen praktischen Anschlüssen und Griffen mit variablen Widerständen, Wärmeschrumpfung, einer Lötstation mit einem „ewigen Stich“ und einer „dritten Hand“ mit einer Lupe, digitalen Multimetern und einem Spielzeugspielzeug, das das Unternehmen kürzlich für ein zweites selbst hergestelltes erworben hat Ein digitaler Oszilloskopkonstruktor, dessen Zusammenbau ein großes Fest war, und dessen Parameter für meine aktuellen Aufgaben völlig ausreichend sind. Es wird notwendig sein, einen Fall für ihn herauszufinden, aber bis das Designkonzept kommt, lassen Sie ihn warten. Dremel mit einem luxuriösen Satz Düsen, einschließlich Diamantklingen, einem leichten Schraubendreher und einem noch leichteren elektrischen Schraubendreher, spielte ebenfalls eine wichtige Rolle bei der Fertigstellung einer praktischen Werkstatt zu Hause. Was früher mit Qual und Misserfolg gemacht wurde, wird jetzt auf hochwertige, schnelle und einfache Weise verkörpert.

Aber auf Steckbrettmodelle sollte man nicht verweilen. Das Löten von Geräten erfordert immer noch viel Zeit und Mühe, das Ersetzen von Teilen und das Ändern der Schaltung sind schwierig, Ästhetik und Sichtbarkeit lassen zu wünschen übrig, und es ist an der Zeit, einige Entwicklungen in einer kleinen Serie zu wiederholen, sowohl für sich selbst, wenn Sie mehrere identische Module benötigen, als auch für Brot mit Kolophonium, damit sie sowohl Körper als auch Geist essen und durch ihren Lieblingsberuf mehr verdienen können als durch Nebenprodukte. Schließlich ist die Oberflächenmontage mit ihrem Gewinn an Zuverlässigkeit durch Vibration, Kompaktheit und Kosten der Teile, dem Fehlen der Notwendigkeit, für jede Ausgabe zu bohren, manchmal auf einem in der Praxis getesteten Matrixlayout möglich, aber dies ist kein Geschäft und nicht einmal ein Hobby, sondern ein Extremsport. Es ist Zeit, das Brett zu vergiften. Daher wurde nach Informationen zu diesem Thema gesucht.

Fotolack Hervorragende Qualität, aber hohe Kosten, begrenzte Haltbarkeit der Materialien, das Risiko, unbrauchbare, technologischere Vorgänge und Reagenzien, einschließlich aggressiver, zu erwerben, die Notwendigkeit, eine Fotomaske zu drucken. Passt mir momentan nicht. Werksbestellung. Ideal, wenn Sie eine bestimmte Menge benötigen, aber nach dem Ausarbeiten von Prototypen und mit der Gewissheit, dass die gesamte Charge benötigt wird. LUT - Laserbügeltechnik. Schön, aber Sie müssen die Kunst des Arbeitens mit einem Eisen beherrschen, es gibt zu viele schamanistische Feinheiten, die Wahrscheinlichkeit eines Versagens ist hoch, besonders am Anfang. Ich mag es nicht, Zeit und Material für das Training zu übertragen, dies ist ein schmerzhaftes Thema von Kindheit an. Laminator? Ich habe es nicht und sie schreiben, es ist nicht so einfach. Kochen Sie ein Sandwich von einem Brett, ein Papier mit Tonerabdruck, Silikondichtungen und verschraubte Platten ... Es ist schon interessant! Aber das Wasserbad hier ist offensichtlich nur ein Thermostat. Und warum dann so ein Thermostat, wenn wir Elektronikingenieure sind und mehr als eine elektronische Version oder sogar nur eine mechanische mit einer Bimetallplatte bauen können ?! Also, thermische Presse.

Wenn ich etwas für eine neue Idee brauche, stöbere ich in meinem Müll. Was ich versuche sauber und sortiert zu halten, sonst wird die Suche nach notwendigen und wünschenswerten Komponenten für Geschäft und Hobbys keine Freude sein, sondern Folter für mich und den Haushalt, und letztendlich wird es nicht genug Zeit und Energie für die Projektphase geben, ich muss von etwas anderem abgelenkt werden, aber dort wird das projekt aufgegeben, vergessen. Wer weiß das nicht? Es gab keine geeigneten Platten zum Festziehen der Leiterplatte mit Papier in den Behältern, aber es gab ein elektrisches Waffeleisen, das einmal für einen Cent in der Ecke von Auchans reduzierten Waren gekauft worden war. Wir haben den Waffelofen ein paar Mal probiert, es hat nicht funktioniert, seitdem hat es gelogen. Das Waffeleisen ist jedoch eine fertige Thermopresse, die nur für den Einsatz in einer elektronischen Werkstatt leicht modifiziert werden muss.

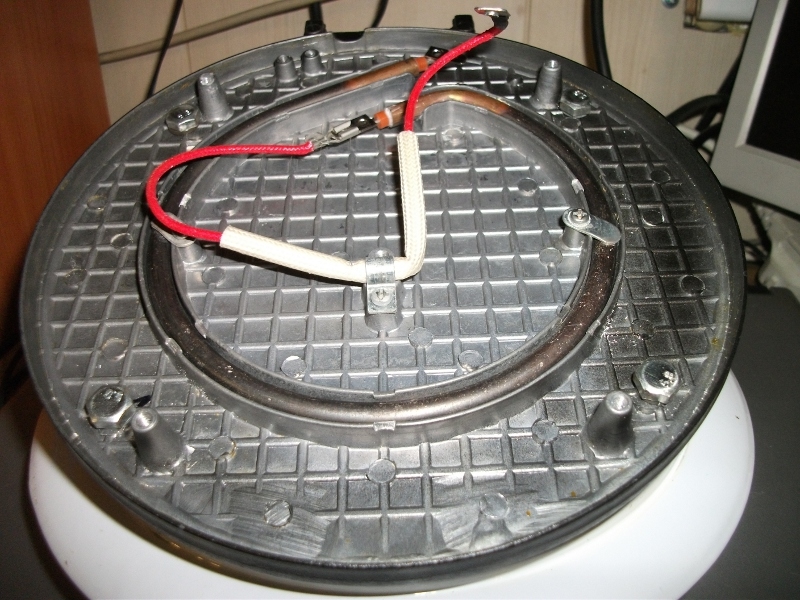

InstrumentenherstellungsprozessZunächst öffnet sich das elektrische Waffeleisen an einem Scharnier und wird auf der gegenüberliegenden Seite verriegelt. Ewige Verzerrung. Es ist nicht akzeptabel, Toner zu übertragen. Sie benötigen einen parallelen Clip, z. B. vier Muttern an den Bolzen. Wir zerlegen das Waffeleisen, nehmen die M6-Schrauben, bohren Löcher in die Bodenplatte für die Schraube, oben unter der Mutter. TEN, Drähte und Befestigungselemente stören diesen Vorgang nicht, die Aluminiumlegierung lässt sich leicht bohren, es ist geplant - fertig. Wir schneiden die störenden Teile des Scharniers ab.

Um zu verhindern, dass sich die unteren Muttern während des Betriebs der Presse lösen, platzieren wir die Sicherungsscheiben unter dem Schraubenkopf und unter der Mutter. Bevor wir jedoch die Muttern installieren und festziehen, nehmen wir die zweite notwendige Änderung vor.

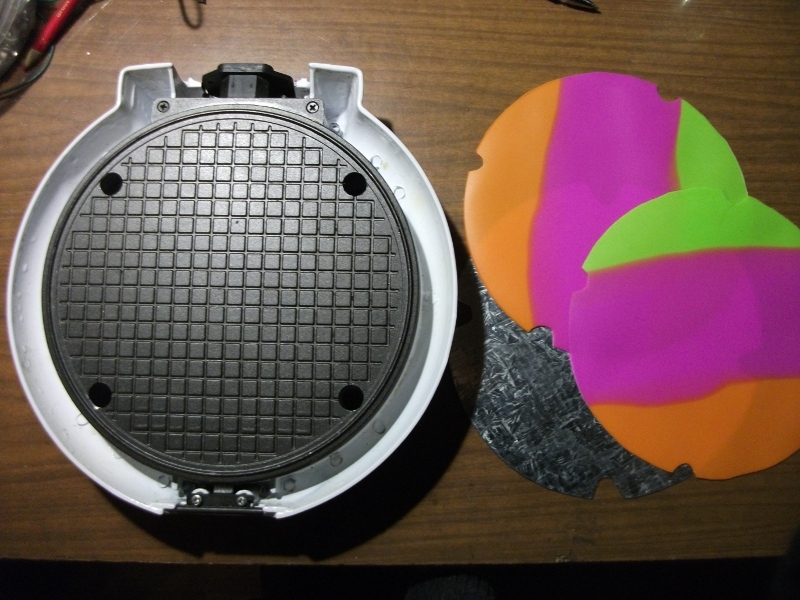

Die Arbeitsfläche des Waffeleisens ist mit karierten Vorsprüngen gewellt. Es ist natürlich möglich, sie zu schleifen, Geduld zu haben, aber dann wird die Platte zerstört, weil chinesische Hersteller versucht haben, durch das Sparen von Metall Ruhm zu retten. Deshalb nehmen wir die übliche glatte Dose, schneiden zwei Kreise aus, bohren Löcher. Wir haben einen der Kreise mit den Grovern unter die Muttern gelegt. Jetzt können Sie ihn festziehen und die Anstrengung kontrollieren, um die ausgefallenen Küchenutensilien nicht in ein Hammelhorn zu verwandeln.

In der oberen Abdeckung bohren wir auch Löcher mit etwas größerem Durchmesser für unsere Schrauben. Ziehen Sie die Muttern und Unterlegscheiben während des Betriebs über dieser Abdeckung fest. Was interessant ist, wie sich beim Bohren herausstellte, besteht es wie der untere Ständer aus Bakelit. Schützen Sie es daher vor Stößen, und beim Festziehen kann das Gehäuse Risse bekommen. Dies kann vermieden werden, indem Buchsen an den Schrauben angebracht werden, die die Kraft der Muttern unter Umgehung der Abdeckung auf die obere Platte übertragen. Mit der Zeit werden wir es definitiv tun, aber zunächst werden wir es ohne Buchsen versuchen.

Die Waffeleisenschaltung kann immer noch unverändert bleiben, da sie über einen Bimetall-Temperaturregler verfügt, dessen Genauigkeit und Stabilität möglicherweise ausreichen, um den Wärmeübertragungsmodus einzustellen. Wenn es nicht ausreicht, bauen wir einen elektronischen Thermostat zusammen. Dies können wir von der Schule aus tun. Viele Thermostate mussten gebaut werden, der erste war sogar mit einem Quecksilberkontaktthermometer und einem Relais, dann gingen die Thyristorthermometer, und jetzt ist es mit stufenlos einstellbarer Leistung und einem programmierbaren Timer möglich, wenn Sie dies wünschen.

Aber jetzt ist der Deckel nicht durch ein Scharnier mit der Basis verbunden, sondern abnehmbar. Daher ist es notwendig, das dreiadrige Kabel, das die Hälften des elektrischen Waffeleisens verbindet, zu verlängern und es, falls gewünscht, mit einem Stecker zu versehen. Obwohl wir das Gerät nicht höher als 160 Grad Celsius heizen, kümmern wir uns um die Wärmebeständigkeit aller Drähte und Teile, die mit erhitzten Oberflächen in Kontakt kommen könnten. Und werfen Sie das Erdungskabel nicht weg: Das Wohlergehen von Ihnen und uns, unseren Werkstätten und Häusern ist viel teurer als ein paar Zentimeter Kupferkern und ein paar Minuten, um es anzuschließen. Ich setze das Gespräch über Sicherheit fort und erinnere Sie daran, dass die Platten, Bolzen und Muttern unseres Fahrzeugs während der Arbeit und einige Zeit danach heiß sein werden, damit wir uns, unsere Kinder und Haustiere vor dem Kontakt mit ihnen schützen können. Bei der ursprünglichen Konstruktion des Waffeleisens war es in den Tiefen heiß, es war schwierig, sich zu verbrennen, aber nach der Modifikation erscheinen Schrauben und Muttern auf der Oberfläche, die thermische und elektrische Verbindungen zu den Gehäusen der Heizelemente aufweisen. Und wir wagen es nicht einmal, ein ZEHN Waffeleisen direkt in das Stromnetz aufzunehmen! Es ist 110 Volt, zwei sind in Reihe 220 geschaltet, nicht parallel, wie es in der Version für Länder mit 110-Volt-Verkabelung wäre.

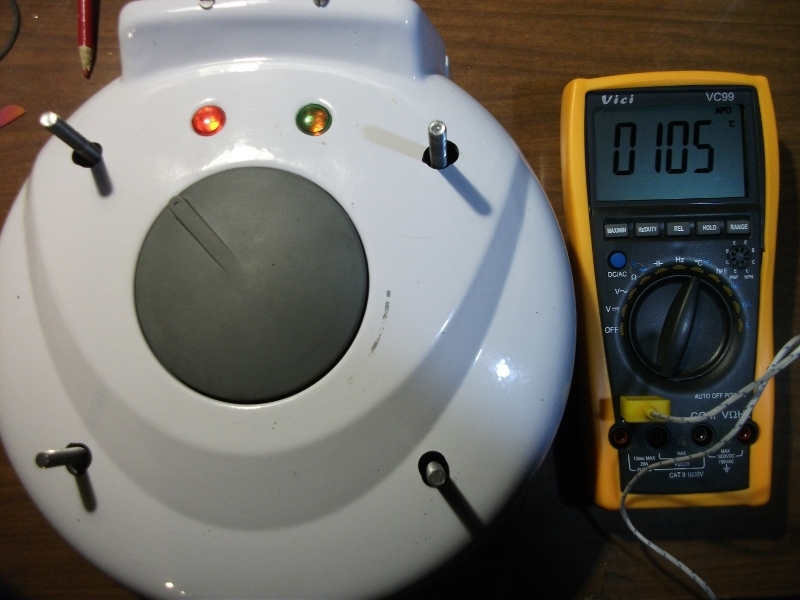

Unsere Thermotransferpresse ist fertig. Schneiden Sie zwei Kreise aus Silikon-Auflaufformen, die Sie in einem Festpreisgeschäft gekauft haben. Sie haben einen nahezu perfekten Durchmesser und sind wiederverwendbare hitzebeständige Dichtungen zwischen Blechkreisen und einem Sandwich aus Textolit und Papier. Wir setzen ein Thermoelement zwischen die Dichtungen, bauen unsere Presse ohne Anziehen zusammen und versuchen, ihren Thermostat zu kalibrieren.

Thermostat einstellenMessungen bestätigen die langjährige Hypothese über den Grund für die Unfähigkeit dieses Waffeleisens, seinen ursprünglichen Zweck zu akzeptieren. Zwei 375-Watt-Heizelemente erwärmen sich sehr schnell, und die Wärmeleitfähigkeit dünner Platten reicht nicht aus, um diese Wärmeleistung zu verteilen. Infolgedessen haben wir eine signifikante Ungleichmäßigkeit der Erwärmung über die Fläche, des Nichtbackens und Brennens. Darüber hinaus ist der mechanische Regler in Verbindung mit dem Design seiner Halterung zu inert, und die Temperatur eines solchen Thermostats schwankt in Minuten um einige zehn Grad Celsius.

Aber beeilen Sie sich nicht, um den Bimetallschalter zu entfernen. Der Thermotransfer ist keine Waffel, es besteht keine Notwendigkeit, Wasser zu verdampfen und physikalisch-chemische Änderungen am Test vorzunehmen, 750 W sind zu viel, 375 sind genug für uns. Wir werden die Heizleistung auf einfachste Weise begrenzen - indem wir eine 400-V-3A-Siliziumgleichrichterdiode in Reihe mit der Schaltung schalten. Es befindet sich bequem im Klemmenblock am Boden des Gehäuses, wo keine Überhitzung droht. Wiederholen Sie die Messungen. Das Gerät begann sanfter zu wirken, der Thermostat hält nun mit den Heizelementen Schritt, die Amplitude der Temperaturschwankungen im Arbeitsbereich überschreitet 20 Grad nicht. Dies ist bereits akzeptabel, daher sehe ich keine Notwendigkeit, den Thermostat auszutauschen. Es ist Zeit, hausgemacht in Aktion zu probieren.

Laserwaffeltechnologie zur Herstellung von LeiterplattenWir schneiden ein Stück folierten Textolithen ab, reinigen es mit einer feuchten Aufschlämmung von Wasser und einem Waschmittel auf Kreidepulver. Meiner Meinung nach sollte das verwendete Pulver keine Bleichmittel, Antiseptika und andere chemisch aktive Substanzen enthalten, die möglicherweise Kupfer oxidieren können. Außerdem werden wir den Radiergummi für den Kugelschreiber durchgehen und dabei Mikrokratzer für eine bessere Haftung des Toners erzeugen. Mit Aceton oder Isopropanol entfetten und die Folienoberfläche nicht berühren. Textolite ist bereit für die Tonerübertragung. Wir kümmern uns um das Papier.

Ich habe ein billiges Hochglanz-Fotopapier für Revcol-Tintenstrahldrucker mit einer Dichte von 230 genommen. Wir erstellen ein Spiegelbild der richtigen Größe und senden es an einen Laserdrucker, in meinem Fall den guten alten HP LJ 1200. Schalten Sie in den Druckeinstellungen die Tonersparnis aus und stellen Sie die Einstellungen für das dickste Papier ein. Wenn das Design des Druckers dies zulässt, stellen wir sicher, dass das durchlaufende Papier so wenig Biegungen wie möglich aufweist. In meinem LaserJet öffnet sich dazu die hintere Abdeckung. Wir berühren die glänzende Oberfläche des Papiers nicht wie Textolit und schützen es vor Verschmutzung. Schneiden Sie den Teil des Fotopapiers auf die Größe der Platte ab, drucken Sie die Folienseite auf und legen Sie das resultierende Sandwich mit dem Fotopapier nach unten auf das untere Silikonkissen. Als nächstes setzen Sie die obere Dichtung, den Blechkreis und den Waffeleisendeckel auf, setzen Sie die Unterlegscheiben auf, ziehen Sie die Muttern fest und ziehen Sie sie schließlich schrittweise in wenigen Schritten über Kreuz gleichmäßig an. Wir stellen sicher, dass es keine Verzerrungen gibt und übertreiben es nicht mit einem Zug. Persönlich kontrolliere ich das Anzugsmoment eines so empfindlichen Gewindes wie des M6, indem ich den Schraubenschlüssel mit meinem Finger drehe und ihn nicht in meine Faust klemme.

Wir schalten unsere Thermopresse mit der Reglerposition, die dem Temperaturbereich von 120-140 Grad Celsius entspricht, 20 Minuten lang ein. Schalten Sie es danach aus, lassen Sie es auf 60-70 Grad abkühlen und lösen Sie die Muttern schrittweise in mehreren Schritten, um Verzerrungen und Verformungen unseres neuen Werkzeugs, Assistenten und Freundes nicht zu verursachen. Wir entfernen die Muttern und Unterlegscheiben, den Deckel und die Dichtungen, nehmen den Textolit vorsichtig mit Papier und gießen heißes Wasser in einen geeigneten Behälter, Sie können es kochen.

Wenn das Papier durchnässt ist und nachlässt, helfen wir ihm ohne Eile und Unhöflichkeit. Rollen Sie den Papierbrei Schicht für Schicht mit unseren Fingern. Sie können vorsichtig mit einer mäßig harten Zahnbürste helfen. Toner klebte sehr fest, es gibt nur an zwei Stellen eine Lücke in der Spur, meine Unerfahrenheit ist schuld, die Presse ist nicht schuld.

Das Habr-Logo wurde für das erste Ätzen von Folientextolit im Leben ausgewählt, nicht nur aus Respekt vor meiner Lieblingsressource, die mein Leben mit vielen cleveren Wundern bereicherte, und weil es sehr niedlich und inspirierend ist, sondern auch wegen seiner Komplexität, die es ermöglicht, die Möglichkeiten hausgemachter Arbeit objektiv zu bewerten. Einige weiße Punkte und Ecken des Bildes, die von Kupfer umgeben waren, erwiesen sich als so klein, dass weder die Borsten der Zahnbürste noch die Fingerspitzen die Entfernung von Papierresten von ihnen bewältigen konnten. Daher wurde zum Reinigen dieser Stellen die Spitze einer dünnen Nadel verwendet. Wischen Sie die Platte vorsichtig mit einem fusselfreien Tuch mit Isopropylalkohol ab und fahren Sie mit dem Ätzen fort. Ich habe eine Eisenchloridlösung bei einer Temperatur von 40-50 Grad Celsius verwendet.

Zusammenfassung

Wir entfernen den Toner mit einem Tuch mit Aceton und genießen die Ergebnisse. Keine Subtraktion. Ich denke, die erste Erfahrung von heute ist sehr wertvoll. Jetzt kann ich jederzeit problemlos die notwendigen Bretter in meiner Heimwerkstatt herstellen. Die Qualität der Übertragung von Toner auf Kupferfolie mit einer selbstgemachten Presse war also zum ersten Mal erfreulich.

Es stellte sich als gutes Werkzeug heraus und die Kosten sind minimal: ein elektrisches Waffeleisen, 2 Backformen mit je 51 Rubel, 4 Schrauben mit Muttern und Grovern, Zinn, ein wenig Draht, Lötmittel, Wärmeschrumpfung, eine Diode und ein optionaler Anschluss. Vielen Dank für Ihre Aufmerksamkeit. Ich hoffe, diese Idee und die Erfahrung ihrer Umsetzung werden Ihnen nützlich sein!