Guten Tag, liebe Geeks und Sympathisanten! Nach den Abstimmungsergebnissen in meiner vorherigen Veröffentlichung möchte ich eine Reihe von Veröffentlichungen über den Aufbau eines einfachen und kostengünstigen, aber schnellen und zuverlässigen 3D-Druckers starten.

Warum nicht einfach kaufen? Der Grund ist einfach: Keiner der erschwinglichen Drucker (bis zu 300 Euro) verfügt über die erforderlichen Parameter, und die Idee, ein Gerät zu kaufen, bei dem erhebliche Änderungen erforderlich sind, hat mich nicht allzu sehr inspiriert.

Da für die Beschreibung des Aufbaus des Druckers insgesamt zu viele Buchstaben und andere Zeichen erforderlich sind, werde ich seine Funktionsblöcke separat beschreiben. Mit diesem Ansatz kann man die Merkmale einzelner Komponenten der Struktur wesentlich genauer beschreiben.

Der wichtigste Teil des Druckers, nämlich das Hot End, habe ich in meiner vorherigen Veröffentlichung beschrieben. Es ist Zeit, zum umstrittensten Knoten überzugehen: dem Extruderantrieb.

Also fangen wir an. Ein bisschen Text: Ich habe von einem schnellen Drucker geträumt. Die Prüfungen meiner Enthusiasten zu beobachten, überzeugte mich davon, dass es eine schlechte Idee ist, den Extruderantriebsmechanismus zusammen mit einem Motor, einem heißen Ende und einem Lüfter mit Beschleunigungen von bis zu 10.000 mm / s² und Geschwindigkeiten von bis zu 200 cm / s zu ziehen, weshalb der Gedankenriese ernannt wurde Bowden Extruder. Das Funktionsprinzip ist einfach: Ein starr am Rahmen montierter Antrieb drückt das Filament durch ein langes Fluoroplastrohr in das heiße Ende. Die Vorteile dieser Art von Hot-End hängen mit der Erleichterung der Druckeinheit selbst zusammen: geringere Belastung der Trägerreifen, Motoren, Lager, geringere Vibrationen usw. Es gibt auch Nachteile: zusätzlicher Widerstand für das Filament, schlechtere Reaktion auf Änderungen der Filamentvorschubgeschwindigkeit, Schwierigkeiten beim Einstellen des Rückzugs , usw.

Es gibt viele Extrudermodelle auf dem Markt. Warum sollten Sie sich die Mühe machen, Ihr eigenes Design zu erstellen? Und dann, damit der Extruder die folgenden Anforderungen erfüllt: Kompaktheit, Einfachheit, Genauigkeit, Zuverlässigkeit.

Kompaktheit und Einfachheit: Es ist notwendig, das Reduzierstück von der Konstruktion des Extruderantriebs auszuschließen, indem auf Direktantrieb umgeschaltet wird (ein Zahnrad direkt auf der Welle des Schrittmotors). Außerdem habe ich den Druckmechanismus mit Federn ausgeschlossen. Gleichzeitig habe ich mich an folgenden Überlegungen orientiert: Für eine ausreichende Haftung am Filament sollten die Zähne des Antriebsrades in die Filamentsubstanz eingetaucht werden, beim Anbringen einer Federklammer hängt die Eintauchtiefe nicht nur von der Federelastizität, sondern auch von der Temperatur und Art des Filaments ab. Wenn die Klemme fest sitzt, sinken die Zähne immer in die gleiche Tiefe, wodurch das Risiko verringert wird, dass das Zahnrad rutscht und der Druck stoppt. Um das auf das Filament ausgeübte Kraftmoment zu erhöhen, nehmen wir ein Zahnrad mit dem minimalen Durchmesser, heute ist es MK8. Welchen Aufwand kann ein normaler NEMA17 mit einem solchen Rad entwickeln? Nehmen Sie zum Beispiel einen Motor mit einem Drehmoment von 0,5 Nm. Was bedeutet diese Zahl? Der einfachste Weg, dies zu erklären, ist folgender: Wenn Sie ein schwereloses Rad mit einem Radius von einem Meter an der Achse des Motors befestigen, kann der Motor einen Schub von 0,5 Newton auf die Felge dieses Rads entwickeln (entspricht ungefähr der Anziehungskraft, die auf 49 Gramm Masse nahe der Oberfläche unseres Planeten wirkt). . Das ist enttäuschend klein. Die Situation ändert sich radikal, wenn wir die Kraft aus einem viel kleineren Radius entfernen. Premier für MK8: Der Durchmesser der Zähne beträgt 7 mm bzw. ein Radius von 3,5 mm.

Die Kraft auf die Zähne ist bis zu 3,5 mm geringer als beim berüchtigten Meter. 1000 / 3,5 ≈ 285 mal. Mal sehen, was uns das bringt: 0,5 Nm * 285 = 142,5 Nm oder bedingte 13,965 kg Schub. Kommentare sind wie gesagt überflüssig. Im Mikroschrittmodus sinkt diese Zahl natürlich auf 99,75 Nm bzw. 9,775 kg. Diese Berechnungen gelten nur für hochwertige Motoren. Bei chinesischen Motoren können diese Zahlen leicht halbiert oder sogar durch drei geteilt werden.

Genauigkeit. Was sollte die Genauigkeit des Laufwerks sein? Berechnen wir die notwendige Genauigkeit für einen absoluten Standardfall: Der Durchmesser der Hot-End-Düse beträgt 0,3 mm, der Druck mit einer Schicht von 0,1 mm, die Auflösung des Druckers beträgt 0,1 mm in allen Achsen.

Das Verhältnis von 1,75 mm Filament zu einem Durchmesser von 0,3 mm Düsen des heißen Endes: 34,03. Das heißt, um 0,1 mm Extrusion aus einer Düse von 0,3 mm zu erhalten, ist es notwendig, 0,1 / 34,03 = 0,00294 mm eines Filaments mit einem Durchmesser von 1,75 mm in das heiße Ende zu drücken.

MK8-Zahnrad: Kerbdurchmesser 7 mm, Umfang 22 mm.

Die Anzahl der Schritte für das MK8-Zahnrad, um eine Extrusion von 0,1 mm Länge aus einer Düse von 0,3 mm bereitzustellen: 22 / 0,0171 = 7483

Standardanzahl der Schritte eines Schrittmotors: 200

Notwendiges Mikroschritt: 7483/200 = 37.415. Wir runden auf den nächsten Standardwert auf, dh auf 32. Natürlich ist eine gewisse Ungenauigkeit vorhanden, und es ist besser, 1/64 Mikroschritt zu verwenden. Wenn der Fahrer dazu nicht in der Lage ist, können Sie einen Motor mit 400 Schritten pro Umdrehung einsetzen.

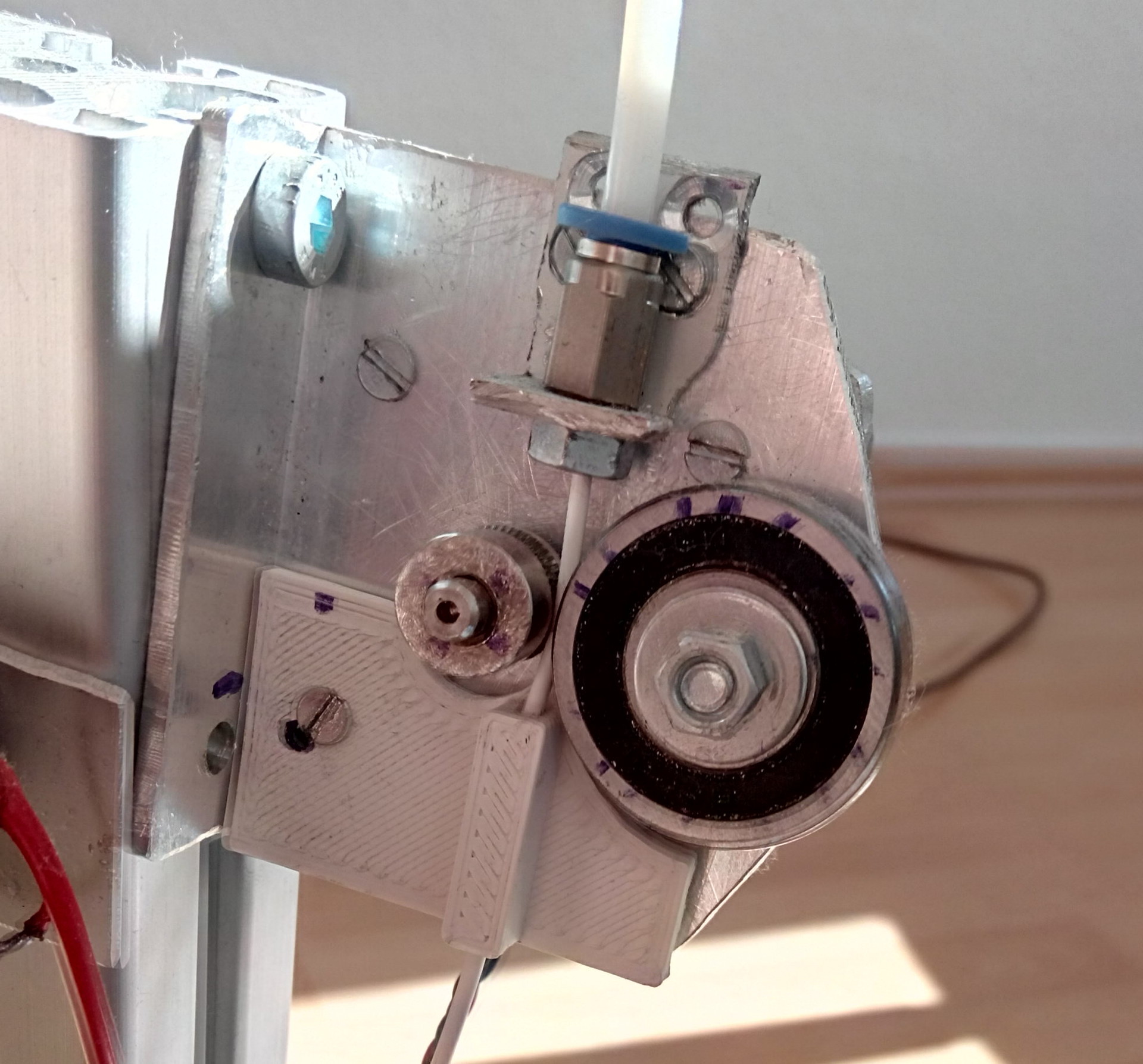

Aktualisiert: Die obigen Berechnungen wurden überprüft und angepasst, basierend auf der wohlwollenden und konstruktiven Kritik der Genossen von mdsa und Andy_Big, für die sich viele Menschen bei ihnen bedanken :)Alle diese Schätzungen und Berechnungen führten zur Erstellung des folgenden Prototyps:

Es sollte beachtet werden, dass das MK7-Getriebe im Prototyp verwendet wurde, da die Chinesen mich gemessen an der Lieferzeit MK8 zu Fuß trugen, um Schwierigkeiten, Schwierigkeiten, Geschmeidigkeit und Kälte zu überwinden.

Schade, dass das Foto des Ganzmetall-Protoprototyps, mit dem der Kunststoffteil des Prototyps gedruckt wurde, nicht erhalten blieb.

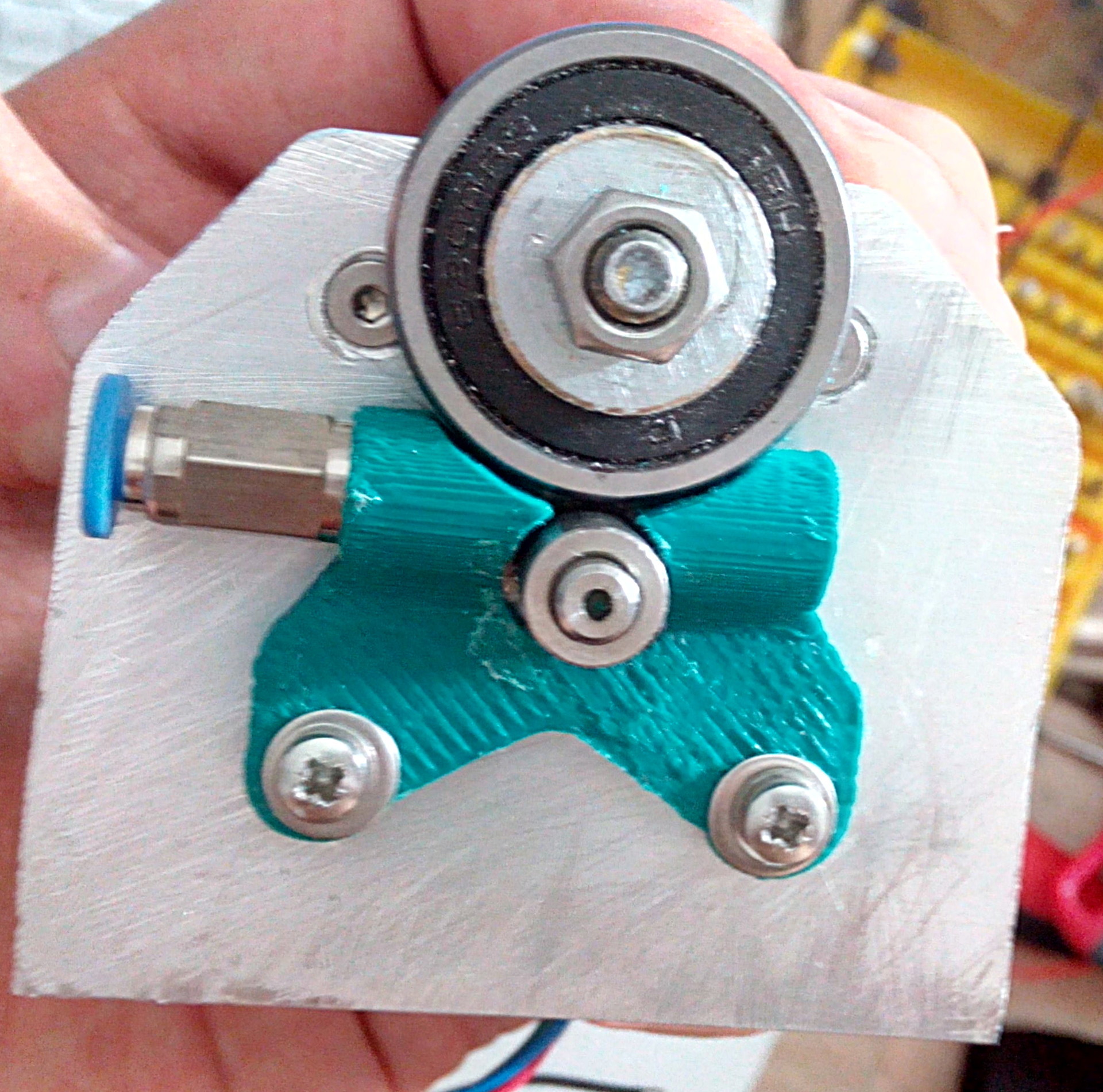

Mit diesem Prototyp wurde eine funktionierende Version erstellt:

Meine Fantasie schlägt manchmal mit einem Brunnen, und in den Umrissen des Plastikteils sah ich einen Schmetterling.

Der Extruder hat den stolzen Namen Schmetterling Extruder erhalten. Klingt nach einem Namen für ein Rammstein-Lied.

Ich habe bereits in der Veröffentlichung ein Video über die Arbeit dieser Option über das heiße Ende gegeben:

Designschema (Ich liebe

Paige DesignSpark Mechanical wirklich):

Es scheint mir, dass dieses Bild keiner Erklärung bedarf. Schraube zur Befestigung des Lagers: M7 oder M8, Hauptsache ein ziemlich flacher Sechskant- oder Vierkantkopf. Abhängig vom Innendurchmesser des Lagers kann eine dichte Buchse erforderlich sein, um ein Spiel zwischen dem Bolzen und dem Lager zu verhindern. Ohne Ärmel hängt alles heraus, kein Anziehen hilft. Warum ist das Lager so groß (Außendurchmesser 30 mm)? Dies ist auf die Konstruktion der NEMA17-Schrittmotoren zurückzuführen. Sie haben einen hervorstehenden Ring am vorderen Flansch, der verhindert, dass sich der Schraubenkopf näher an die Achse bewegt.

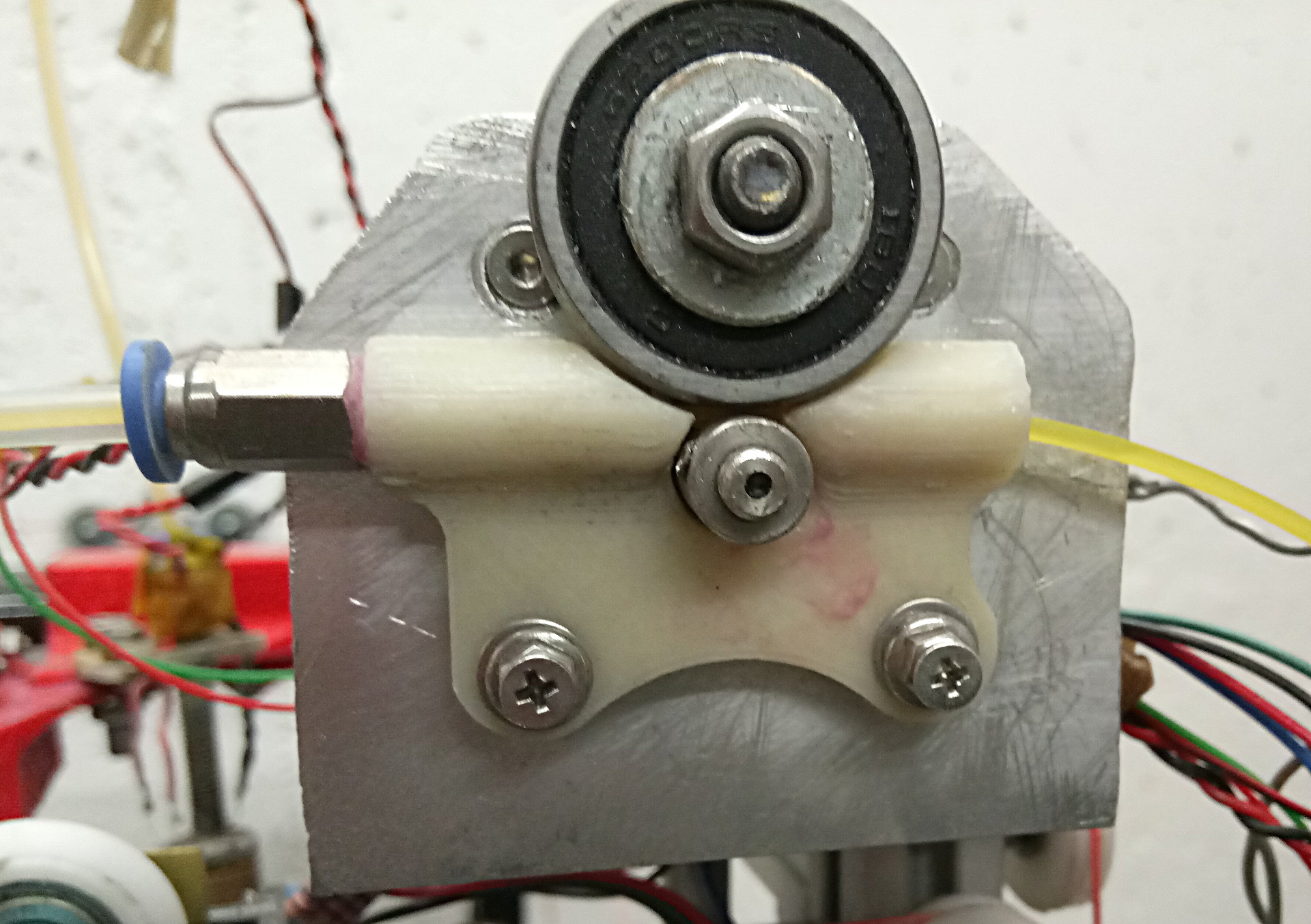

Danach floss viel Wasser heraus, der Einlasskanal des Schmetterlings wurde durch endlose Meter Filament abgenutzt und eine verbesserte Version wurde erstellt:

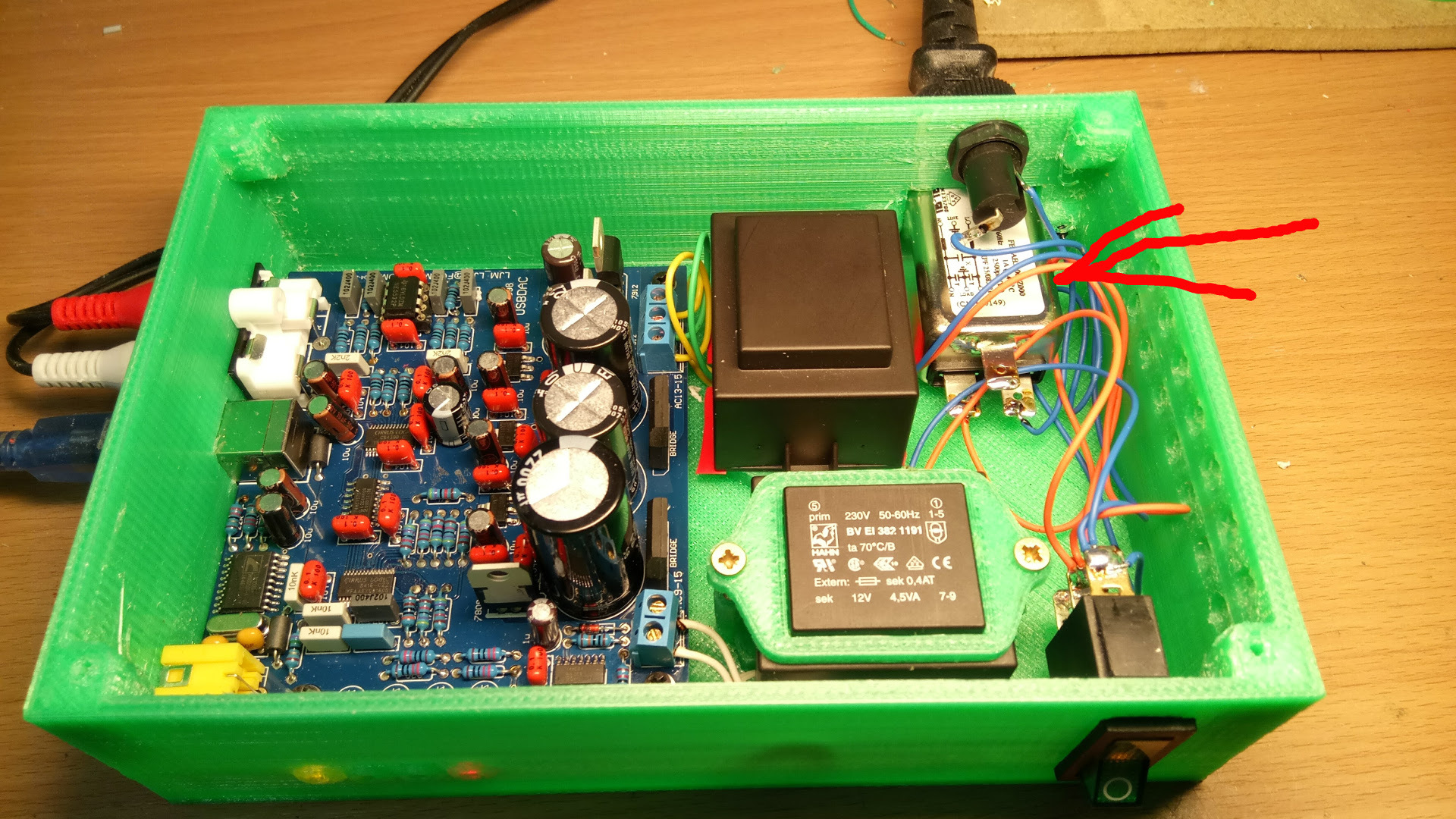

Da es nicht interessant ist, einen Extruder zu haben und nicht zu drucken, drucke ich. Zum Beispiel wurde ein Fall für einen chinesischen Audio-DAC von PETG gedruckt. Warum brauche ich es? Der Laptop in der Werkstatt weigert sich völlig, über den Standardanschluss Ton zu erzeugen, das Motherboard ist teilweise ausgestorben. Ich kaufe eifrig einen neuen und es war interessant, einen separaten DAC auszuprobieren.

Der rote Pfeil zeigt den Leistungsharmonisierer an. Natürlich werden viele sagen, dass dieser Leistungsharmonisierer einer einfachen, kostengünstigen Steckdosenleiste (in Deutschland 2-3 Euro) mit Induktivitäten und Kondensatoren sehr ähnlich ist, aber Sie und ich kennen die Wahrheit: Nur Magie auf Kosten von zwei Kilobax kann das Gerät mit Strom versorgen klingt würdig für die zarten Ohren aller Arten von Audio-Maniacs.

Die großartigen Lorbeeren der Mythoszerstörer verfolgen mich und ich beschloss zu testen. Und nicht nur Tests, sondern auch Tests von fraktalen Diffusoren. Der Extruder hat nie angedeutet, und die Diffusoren kamen einfach wunderbar heraus:

Die gelbe Farbe deutet auf das kleine Gold hin und unterstreicht so die Prämie und Elitität des Produkts. Ehrlich gesagt hatte ich keinen so starken Effekt erwartet: Wenn Sie einen Diffusor auf der DAC-Abdeckung installieren, ändert sich der Klang so dramatisch, dass es den Anschein hat, als würde die andere Person singen. Das ist Magie, meine Herren. Das Video bestätigt das Vorhandensein des Effekts:

Um den Effekt der Verwendung von Diffusoren zu verstärken, habe ich selbst gedruckte Spikes am Boden des Gehäuses angebracht. Der Effekt ist offensichtlich: Schließlich hörten die Fliegen, die hart auf dem Tisch saßen, auf, den Effekt des „Schlagens“ in den Säulen zu erzeugen. Um endlich die höchste Qualität der Spikes zu gewährleisten, haben wir ein Auto auf das Gerät gesetzt:

Es ist zu sehen, dass die Spikes dem Test standhielten. Natürlich das Spielzeugauto, denn die Spikes stammen von PETG (es war unmöglich, das Anoptan zu bekommen).

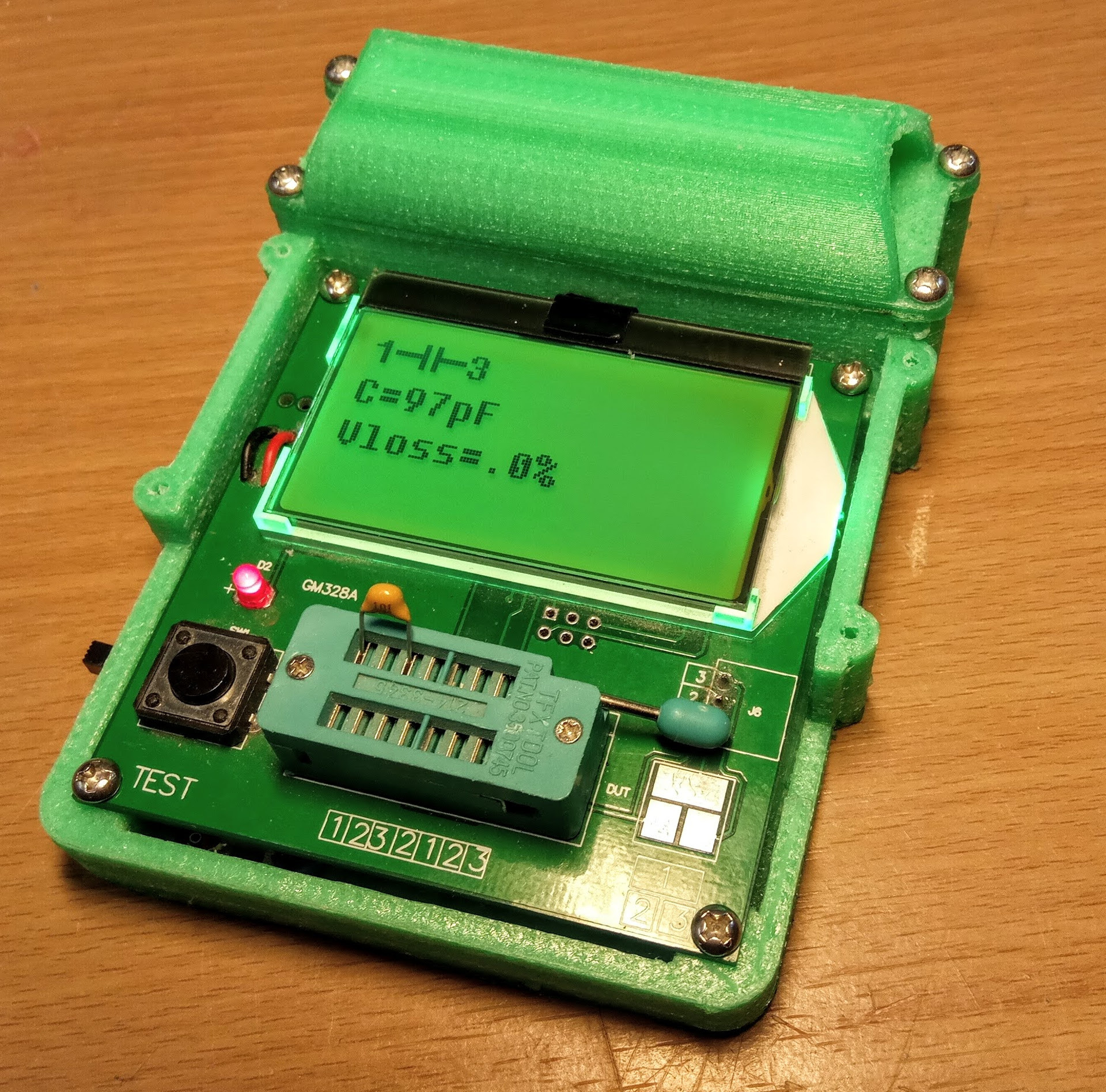

Ein kleiner Bonus für diejenigen, die diesen Ort gelesen haben, ein praktischer Fall für den beliebten GM328-Tester:

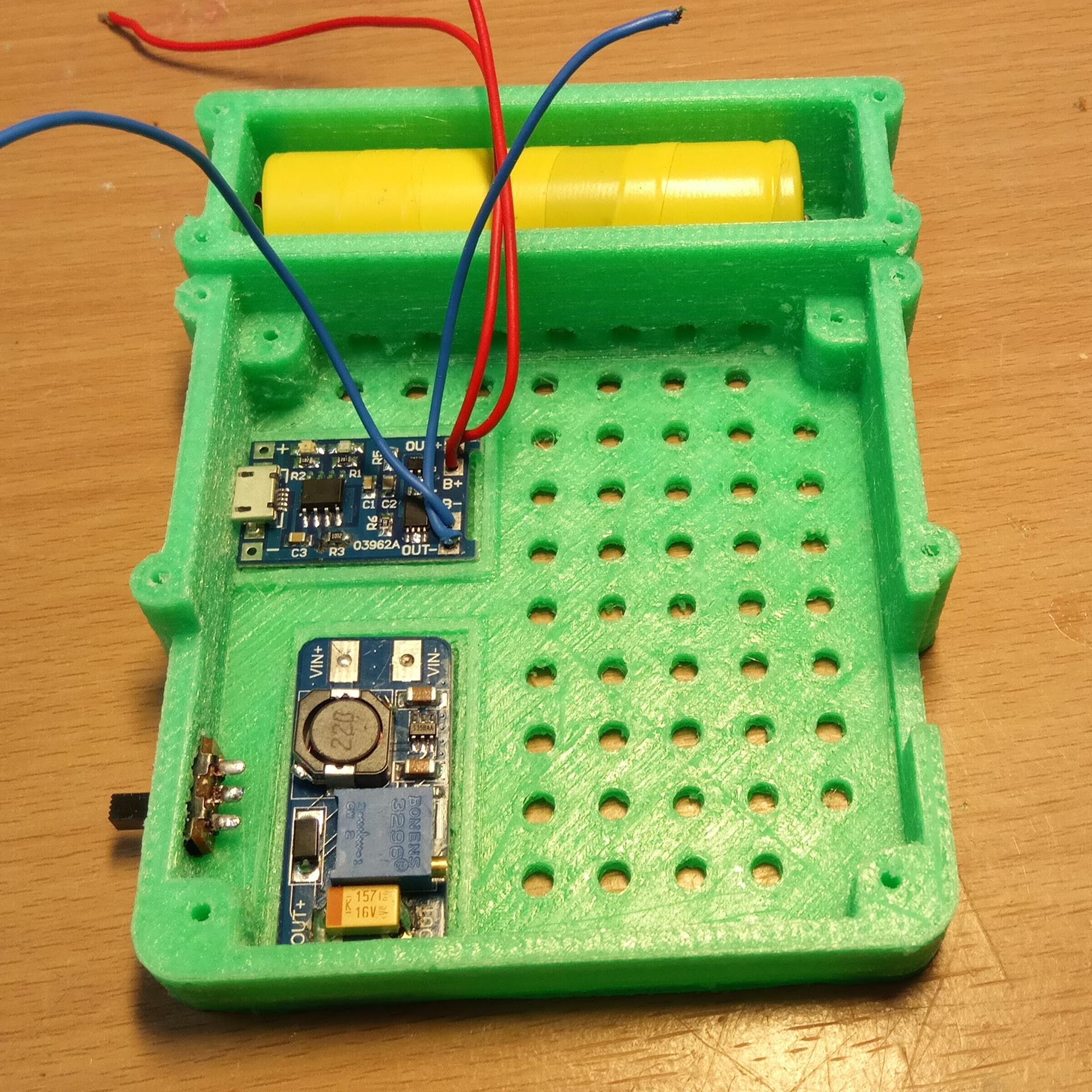

Das Batterieladesteuerungsmodul und der Aufwärtswandler (der Tester arbeitet mit einer Spannung von 9 V) werden an speziell dafür vorgesehene Stellen geklebt.

→

Hier ist ein Ordner mit 3D-Modellen.

Veröffentlicht unter der WTFPL-Lizenz.

Gut und traditionell: Viel Spaß!