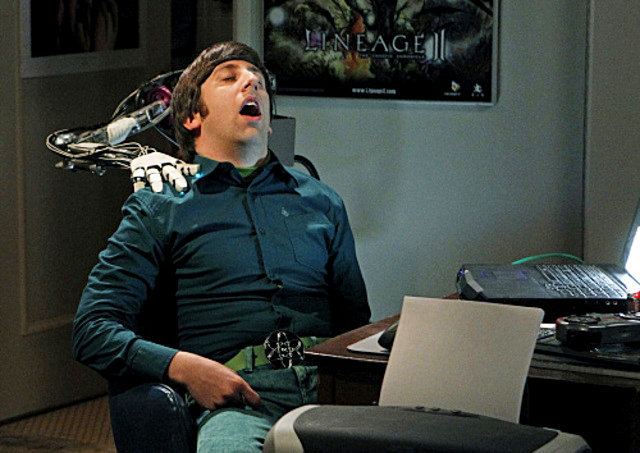

Heute wollen wir über das Gerät des Oscar-Promo-Robotermanipulators sprechen. Obwohl dem Manipulator anfangs keine strengen industriellen Anforderungen gestellt wurden, war es unser Ziel, eine praktische und ästhetische Lösung zu finden, die nicht sehr teuer und zu Hause relativ einfach herzustellen ist.

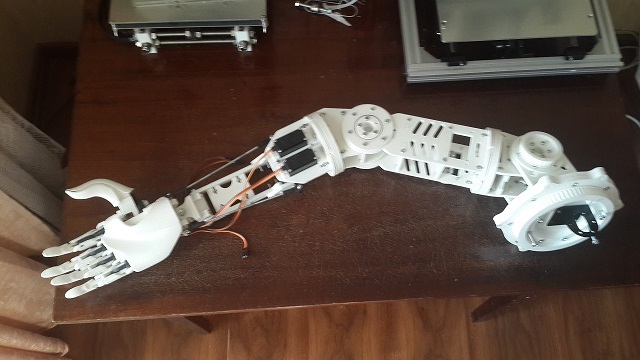

Die Länge des Manipulators von der Schulter bis zu den Fingerspitzen beträgt 0,6 Meter, das Gewicht 2,25 kg. Herstellungsmaterialien - PLA. Der Manipulator kann bedingt in 3 Komponenten unterteilt werden:

- Bionischer Pinsel

- Handgelenk (2 Freiheitsgrade)

- Ellbogen- und Schultergelenke (5 Freiheitsgrade)

Dies liegt daran, dass jede der Komponenten ihre eigene technische Lösung hat.

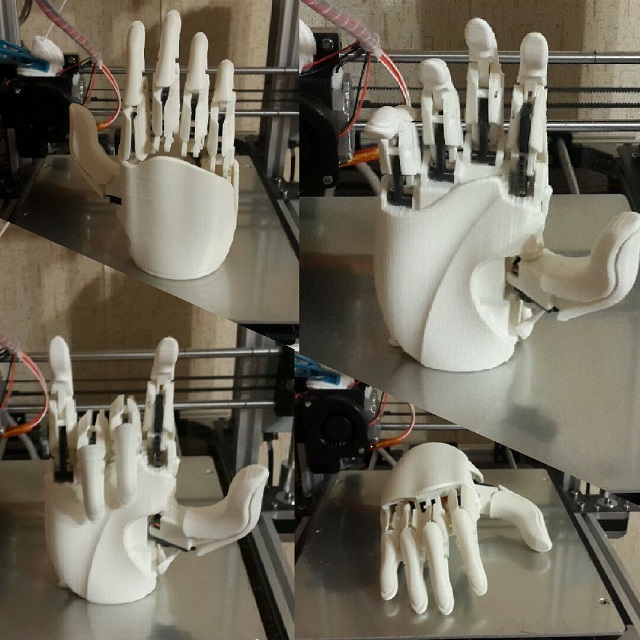

Bionischer Pinsel

Für einen schnellen und einfachen Start wurde beschlossen, das Open-Source-Hackberry-Projekt als Grundlage zu verwenden. Das Design des Pinsels wurde leicht an Ihre Bedürfnisse angepasst.

Fingersteuerungsantriebe befinden sich in der Bürste selbst. Es gibt drei von ihnen. Eine am Daumen, eine am Zeigefinger und eine am Rest.

Mit Hilfe eines so cleveren Griffs kann der Roboter ein voluminöses Objekt, beispielsweise eine Flasche Mineralwasser, aufnehmen, einer Person die Hand schütteln oder ein kleineres / dünnes Objekt zwischen Daumen und Zeigefinger halten.

Handgelenk

Das Handgelenk hat einen Differentialantrieb und wird von einem Paar Stangen gesteuert. Ein Ende der Stange ist an der Basis der Bürste befestigt, das andere am Servohebel. Somit werden 2 Freiheitsgrade erhalten.

Für eine bessere Ästhetik wurden Meistermodelle für den Unterarmkörper entworfen und auf einem 3D-Drucker gedruckt.

Und der Fall wurde durch Vakuumformen hergestellt. Das Ergebnis ist eine solche anthropomorphe Hand.

Meiner Meinung nach sieht es hübsch aus.

Ellbogen- und Schultergelenke

Hier beginnt meiner Meinung nach der Spaß. Um ein akzeptables Verhalten dieser Gelenke zu erreichen, mussten wir im Gegensatz zum sehr glatten Stadium der Entwicklung eines Handgelenks mit einem Handgelenk viel an Mechanik und Kontrolle basteln.

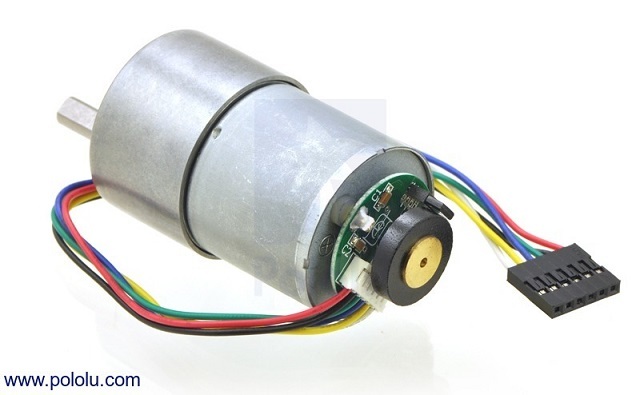

Management wurde beschlossen, Servos auf der Grundlage des üblichen 37Dx70L DPT zu implementieren, das wir in der richtigen Menge aus früheren Projekten hatten.

Im Allgemeinen haben uns die Daten des DPT gefallen, aber sie haben einen Nachteil, nämlich den Geräuschpegel. In Zukunft planen wir, sie durch identische zu ersetzen, aber weniger laut.

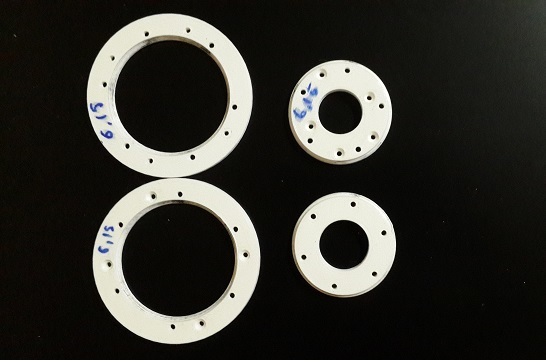

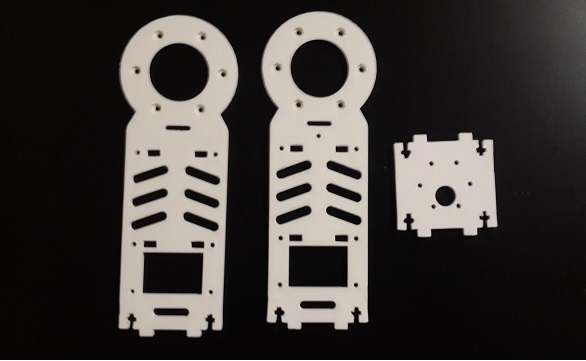

Auf einem 3D-Drucker gedruckte Lager und Profile bilden die Grundlage für die Lagerkonstruktion von Gelenken. Das Lager besteht aus vier paarweise zusammengezogenen Halbnuten und Metallkugeln von 4, 6 und 8 Millimetern.

Profile haben Rillen zur Verbindung, zusätzliche Versteifungen werden ebenfalls verwendet. All dieses Glück wird durch Bolzen zusammengezogen.

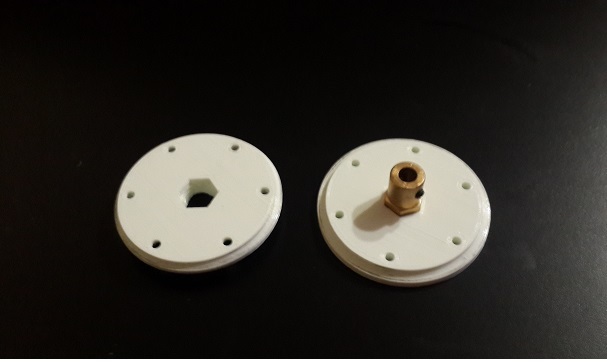

Zunächst wurde die Motorwelle in einigen Graden mittels einer Kupplung am Lager befestigt.

Aus Mangel an Antrieben mit den richtigen Geschwindigkeiten und Anstrengungen haben wir das Design für Riemenantriebe neu gestaltet.

Serva

Die folgenden Anforderungen wurden an die Verwaltung des „Servers“ gestellt:

- Abtriebswellensteuerung

- Geschwindigkeitsanpassung

- Anpassung des Aufwands (Zustand mit einem Sternchen)

Zuerst haben wir im Internet nach ähnlichen Projekten gesucht - wir sind nicht die einzigen, die so „schlau“ sind. Aufgrund

eines der Projekte, die uns gefallen haben, waren wir mit dem Ergebnis sehr unzufrieden. Die Positionierung der Antriebswelle war sehr mittelmäßig.

Infolgedessen waren wir nur mit der Entwicklung unserer kundenspezifischen Lösung zufrieden. In dieser Angelegenheit hat der Artikel

„Position im Servoantrieb beibehalten: untergeordnete Regelung gegen Schrittmodus“ sehr geholfen, wofür ich mich beim Autor bedanke!

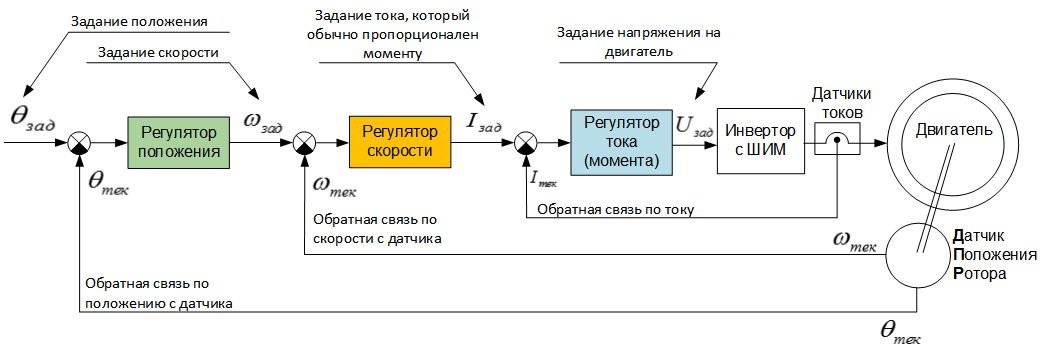

Das allgemeine Verwaltungsschema war wie folgt (das Schema ist dem obigen Artikel entnommen):

In unserer Schaltung wird der magnetische Encoder as5045 als Positionssensor verwendet, und die Strommessungen werden mit dem Sensor GY-712 5A gemessen.

Ursprünglich wurde der Arduino Mega zur Steuerung der Laufwerke verwendet, und obwohl das Ergebnis zufriedenstellend war, haben wir schließlich auf den zuverlässigeren und röhrenbasierten STM32F4 umgestellt.

Hier ist das Ergebnis der Fahrt:

Nachdem ein akzeptables Ergebnis bei der Steuerung der Abtriebswelle des „Servos“ ohne Last erzielt worden war, wurde diese in den Arm des Manipulators eingesetzt. Und „plötzlich“ stellte sich heraus, dass die Steuerung eines Laufwerks und eines Manipulators zwei verschiedene Dinge sind. Das Problem war, dass der Manipulator "Wurst" an den Zielpunkten gab, es gab einen sogenannten "Serge Bounce". Wir haben verschiedene Koeffizienten der Regler ausprobiert, aber alles war vergebens.

Die Ursache unserer Probleme war die berüchtigte Schwerkraft. In der hängenden Position (wenn der Arm vertikal nach unten abgesenkt ist) sind zur Regulierung des Schultergelenks um 10 Grad ein Reglerkoeffizient und andere Koeffizienten erforderlich, um die gleiche Abweichung in der horizontalen Position zu erreichen. Weil Das System ist nicht zu dynamisch. Um den Einfluss der Schwerkraft und anschließend ihre Kompensation zu bestimmen, verwendeten wir den üblichen dreiachsigen Beschleunigungsmesser, der unser Problem löste. Diese Entscheidung gibt nicht vor, ein Allheilmittel zu sein - es ist nur unser Weg. Vielleicht gibt es unter den Lesern unseres Artikels erfahrene Elektrofahrer, die etwas raten können.

Hier ist ein Videotest eines der Grade der Schulter (wie sich herausstellte, der schwierigste Grad in Bezug auf das Management).

Und natürlich das gesamte Video des Manipulators:

Am Ende

Im Allgemeinen sind wir mit der Implementierung der ersten Version des Manipulators zufrieden. Der durchschnittliche Fehler aller „Servs“ variiert im Bereich von 0,2 bis 1 Grad (führen Sie diese Operation nicht mit diesem Manipulator durch). Der Griff hat mir nicht wirklich gefallen - zu schwer (350 Gramm). Höchstwahrscheinlich werden wir unsere eigenen entwickeln. In Zukunft wollen wir die Genauigkeit aller Grade erhöhen, die Mechanik des Handgelenks wiederholen - unser „benutzerdefiniertes“ Servo dort platzieren und ein Sicherheitssystem herstellen.

Was weiter?

Jetzt beenden wir die Arbeit am Kopf von Oscar-a, die im nächsten Artikel besprochen wird.

Vielen Dank für Ihre Aufmerksamkeit! Habt alle einen schönen Tag!