In diesem Artikel werde ich über das Projekt eines leistungsstarken Vierkanaldimmers für LED-Streifen und -Lampen (bis zu 200 Watt Gesamtleistung, 50..100 Watt pro Kanal) mit einer hohen Frequenz der PWM-Regelung (1 Kilohertz mit einer Farbtiefe von 10 Bit) für eine qualitativ hochwertige Beleuchtung sprechen . Darüber hinaus verfügt es über einen Eingang für den Lichtsensor, Rückkopplungsfunktionen (Ausgabe von Informationen über die Eingangsspannung, Spannung an den Messeingängen usw. an die Steuerung) und sogar über eine galvanische Trennung des seriellen Steueranschlusses.

So kam es, dass ich mich entschied, mein Profil zu ändern und mich mit Mikrocontrollern und Automatisierung zu beschäftigen. Nach einigen Monaten erhielt ich ein verlockendes Angebot, ein „Smart Home“ in der Dominikanischen Republik zu bauen, sodass fast alle Aspekte des Lebens einer ziemlich großen Villa mit drei großen Villen verwaltet und automatisiert werden. Gebäude, von Beleuchtung und Klima bis hin zu Gartenrobotern und Bewässerungssystemen. Da ich lange Zeit Schnee und Frost satt hatte, war es unmöglich, ein solches Angebot abzulehnen, zumal sie mir beim Bewegen und Anpassen sehr geholfen haben.

Eine der wichtigsten Aufgaben ist natürlich die Steuerung der Beleuchtung in vielen Räumen und im Freien. Um hier teure Energie zu sparen, werden fast überall LED-Streifen und 12-Volt-Lampen eingesetzt, die mit Dimmern gesteuert werden müssen. Bestehende Dimmermodelle waren nicht in jeder Hinsicht sehr zufriedenstellend (eine ausreichend hohe Steuerfrequenz für das Fehlen von Flackern; Leistung für die Steuerung heller langer Streifen oder Lampen / Scheinwerfer; geschlossene Austauschprotokolle usw.). Also habe ich beschlossen, meinen Dimmer zu machen.

Ein sehr schmerzhafter Punkt in der Entwurfsphase war die Wahl, eine Niederspannungsleistung aus 110 Volt Wechselstrom zu erhalten. Sogar eine exotische Option wurde mit einem transformatorlosen Herunterschalten sofort auf 12 Volt in Betracht gezogen, aber aus elektrischen und brandschutzrechtlichen Gründen wurde sie abgelehnt. Vorgefertigte Netzteile 110-> 12 waren nicht so teuer (20 US-Dollar für 120 Watt und 40 US-Dollar für 200), wenn auch insgesamt. Aber zum Glück gab es viel Platz für Ausrüstung, also habe ich mich für diese Option entschieden.

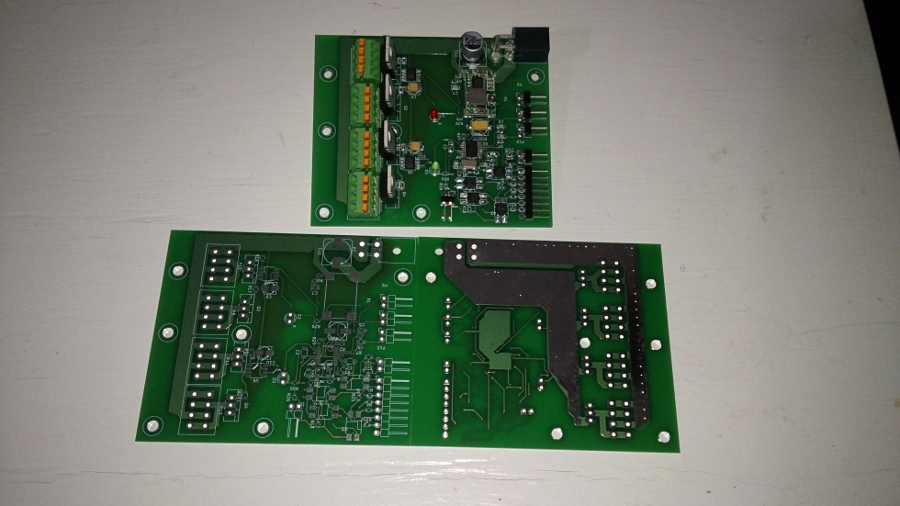

Die Schaltung erwies sich als relativ einfach (mit Ausnahme des galvanischen Trennknotens der seriellen Schnittstelle bei vier Optokopplern) - der Mikrocontroller STM32F030F4P6, zwei ADP3624-MOSFET-Treiber und IRLB8748-Schlüsseltransistoren, die mit großem Rand ausgewählt wurden (mit einer Last von 100 Watt pro Kanal - sie waren kaum warm) plus ein fertiges chinesisches gepulstes Step-Down-Modul mit 3,3 Volt. Mit ausgewählten Treibern können Sie Frequenzen bis zu Megahertz steuern, die die Frequenz der Ausgangsspannung in Kilohertz mit einem PWM-Schritt von einer Mikrosekunde angeben. In der Praxis wurde sogar ein Modus mit einer PWM-Frequenz von acht Kilohertz und einem Schritt von 125 Nanosekunden getestet. In der Praxis droht jedoch eine derart hohe Einstellfrequenz eine gewisse Instabilität am Ausgang - Transistoren können möglicherweise nicht so schnell schließen und die Qualität der Einstellung wird „schweben“.

Die Verkabelung der Platine für so hohe Ströme war für mich eine ziemlich schwierige Herausforderung, ich hatte solche Aufgaben noch nie zuvor erlebt. Es wurde beschlossen, es so breit wie möglich zu machen (ein Leiter mit einer Breite von mindestens 10 mm auf einer Schicht aus 70 Mikron Kupfer). Wenn dies nicht möglich ist, verwenden Sie die zweite Schicht und kombinieren Sie sie mit einer großen Anzahl von Durchkontaktierungen. Ich habe die Maske von den hochbelasteten Leitern entfernt, damit bei Bedarf ein Kupferbus oben angebracht werden kann (dies war jedoch selbst bei einer maximalen Last von 200 Watt nicht erforderlich - die Platine erwärmt sich in einem geschlossenen Gehäuse auf knapp 40 Grad).

Das Austauschprotokoll wurde aufgrund des fehlenden Flash-Speichers äußerst einfach gewählt, die Befehle werden zeilenweise in Form des Textes „0: 512“ (Kanal Null, PWM 512) übertragen, die Ausgangsdaten werden auf die gleiche Weise übertragen (Stromversorgung, Daten vom ersten Fotowiderstand, Daten vom zweiten Fotowiderstand, Eingangsspannung am Eingang von ADC3, Eingangsspannung am Eingang von ADC5, Spannung des Controllers, Chiptemperatur). Es wäre korrekter, das MQTT-Protokoll zu verwenden, aber ich befürchtete, dass es nicht in Flash passt (Kilobyte freier Speicherplatz blieben von 16 übrig).

→

Quellcode auf GithubEin Dimmer blinkt über denselben Steueranschluss (Sie müssen eine Einheit an den 4. Pin und dann einen Impuls an den 5. anschließen, wonach der Mikrocontroller mit dem seriellen Standardprotokoll STM32 geladen werden kann. Um einen bereits blinkenden Dimmer zu steuern, reichen drei Drähte aus, + 3,3 / + 5V am ersten Pin Daten am dritten, am sechsten - der Erde. Die Einstellungen des Steueranschlusses in der Firmware sind 38400 Baud, 8n1.

Natürlich war die erste Version des Dimmers nicht ohne Mängel. Es stellte sich heraus, dass ein Kondensator mit 470 Mikrofarad pro 12 Volt nicht ausreicht. Er erwärmt sich bei starker Belastung zu stark (insbesondere wenn die Drähte zur Stromversorgung für solche Ströme dünn sind). Wir müssen ein paar stärkere hinzufügen (entsprechend dem maximal zulässigen Strom). Das chinesische Leistungsmodul stellte sich ebenfalls als erfolglose Lösung heraus. Eines der Module ist während der Tests ohne ersichtlichen Grund ausgefallen. Ich werde es durch einen Konverter auf TPS62177 ersetzen. Außerdem werde ich einen weiteren optionalen Konverter auf AP1501 (24-> 12) für den Fall einer Dimmer-Stromversorgung von hinzufügen 24 Volt. Nun, Sie benötigen einen Steuerkreis für einen 120-mm-Lüfter für die Stromversorgung (in Fällen, in denen die Last nahe am Maximum liegt), mit thermischer Steuerung und stufenlos einstellbar. Ich habe mich auch entschlossen, die komplexe galvanische Trennung des Steueranschlusses durch den SI8641-Chip zu ersetzen.

Es gibt Probleme im Software-Teil - manchmal hängt das Lesen von der seriellen Schnittstelle, blockiert die Kontrolle (die Erfahrung mit STM32 ist für mich noch nicht sehr groß) und das Protokoll hat sich als zu idiotisch herausgestellt. Vielleicht werde ich versuchen, dort ein normales MQTT zu stopfen.

Hier ist ein Beispiel für die Verwendung eines Dimmers auf einem Prüfstand (meine Vordertür) zusammen mit einem IR-Abstandssensor (Farbe und Helligkeit des RGBW-Streifens sind je nach Entfernung über Openhab einstellbar):

Im nächsten Artikel werde ich über eine vierkanalige Schalteinheit mit acht Kilowatt Wechselstromlasten mit bistabilen Relais sprechen (um den Energieverbrauch vergeblich zu reduzieren), indem der Stromverbrauch auf jedem Kanal gemessen wird.

Nun, ich werde positiv abschließen. Wie sich herausstellte, können in der Dominikanischen Republik 99% Isopropyl- oder Ethylalkohol nicht zum Waschen von Leiterplatten (und auch von reinem Benzin) gefunden werden. Sie finden 70% offensichtlich nicht mit destilliertem Wasser gemischt, was Flecken hinterlässt. Und Sie können immer noch leicht 99,6% Methyl finden (ich weiß nicht, warum sie es überhaupt verkaufen, es ist sogar beängstigend, es als Lösungsmittel zu verwenden - Sie können paarweise atmen). Ich beschloss, das erste Dimmerbrett mit destilliertem Wasser zu spülen, das ich in einem Haushaltswarengeschäft gekauft hatte. Glücklicherweise war mir die Idee, die Qualität des Destillats auf Geschmack zu überprüfen, nicht klar. Aber die Leiterplatte und das verzinkte Waschbecken mochten es wirklich nicht, als ich sie mit Batterieelektrolyt einfüllte (Wasserflaschen standen damit im Regal, offensichtlich habe ich die falsche genommen, als ich sie in den Korb legte) ...