Einleitung, Hintergrund

Ich möchte über den Prozess der Konstruktion und Herstellung einer Holzbearbeitungsmaschine sprechen. Beschreiben Sie den Prozess selbst in einem Komplex mit allen Nuancen und kleinen Einsätzen, indem Sie sich auf jeden der betroffenen Wissensbereiche (Konstruktion, Konstruktion, Elektrotechnik, Fertigung usw.) spezialisieren. Ohne sich in übermäßige Emotionalität und Prozesse zu vertiefen und gleichzeitig ohne trockene wissenschaftliche Fakten und Theorien. Ich konzentriere mich auf populäre und wissenschaftliche Präsentation, aber nicht ohne Details und subjektive Meinung.

Der Hintergrund ist folgender: Zu einer Zeit war ich in der Holzbearbeitung beschäftigt und musste gekrümmte Oberflächen auf Werkstücken aus hartem Holz schleifen und glatt ausgeben. Ich begann diese Reise mit einer Akte und einer Bügelsäge, erkannte jedoch schnell, dass Handarbeit nur in der Schule gut ist und dass für die Produktion die Energie der Elektrizität benötigt wird.

Für die erste solche Maschine habe ich mit einem Verwandten in der Garage gearbeitet, die zweite selbst, jetzt präsentiere ich Ihnen die dritte Implementierung dieses Produkts.

Maschinenzweck, Betriebsmerkmale

Solche Maschinen sind für Grund- und Hilfsarbeiten an Schleifflächen von Holzprodukten, Kunststoffen und Nichteisenmetallen in der Produktion und im Alltag ausgelegt. Und in einfachen Worten: Die Trommel (mit der daran befestigten Schleifhaut) dreht sich, und wenn Sie das Werkstück darauf bringen und drehen, erhalten Sie genau das, was erforderlich ist. Das Vorhandensein eines Tisches (ein Teig für Hände und ein Werkstück) ermöglicht es Ihnen, mindestens 0,05 - 0,1 mm pro Durchgang zu entfernen. Wenn Sie einen großen Start benötigen - Sie drücken stärker -, starten wir bis zu 0,6 - 1 mm pro Durchgang (z. B. ein Baum wie Eiche, Ahorn). Der Vorschub ist genauso wichtig.

Im Betrieb - es ist einfacher, es selbst zu versuchen, als es in Worten zu beschreiben. Im Vergleich zu anderen Holzbearbeitungsgeräten ist dieser Maschinentyp ziemlich sicher (Fräser, Kreissäge): Alle Bewegungen sind leicht zu steuern, das Werkstück wird unterstützt, ich esse relativ klein, es gibt keine scharf drehenden Teile.

Anforderungen und Einschränkungen

Wir stellen folgende

Anforderungen an das Endprodukt:

- Die Maschine sollte so mobil und klein wie möglich sein. Der Transfer von Ausrüstung von Ort zu Ort, Bewegung - all diese Faktoren stehen im Vordergrund der Minimierung von Gewicht und Abmessungen.

- Die Staubentfernung muss im Produkt „out of the box“ vorhanden sein. Beim Mahlen entsteht Feinstaub, der überhaupt nicht gut für die Gesundheit ist. Um dieses Element zu implementieren, sieht das Design die erzwungene Absaugung von Staub durch die Lücke zwischen der Festplatte und dem Desktop vor. Auf der Rückseite befindet sich ein Loch zum Anschließen eines Standardschlauchs von einem Staubsauger.

- Die Motorleistung sollte zum Schleifen kleiner und mittlerer Produkte ausreichen. Eine ungerechtfertigte Erhöhung der Motorleistung führt zu einer Erhöhung der massendimensionalen Eigenschaften der Maschine. Wir nehmen einen Einphasenmotor mit einer Leistung von 250 Watt.

- Landung des Werkzeugs auf der Motorwelle VS Isolierung von Antrieb und Werkzeug. Trotzdem ist unser Produkt für den Haushalt relevanter (und nicht für professionelle Werkzeuge), die Motorleistung ist gering - daher können wir sicher ein Schema wählen, bei dem das Werkzeug auf der Motorwelle landet. Die Trennung von Antrieb und Werkzeug kann zwar sofort einen Bonus in Form der Einstellung der Drehzahl (durch die Riemenscheiben) und der Reduzierung von Vibrationen bringen. Dies führt jedoch zu einer teureren und komplizierteren Konstruktion, Herstellung und Montage.

- Ergonomie der Verwendung. Der Tisch sollte nicht zu groß und gleichzeitig nicht zu klein sein. Die Höhe der Arbeitsfläche ist wichtig (wenn Sie mehr als 20-30 Minuten pro Tag schleifen). Eigenschaften werden individuell ausgewählt.

- Die Beleuchtung des Arbeitsbereichs sollte vorhanden sein, das Licht sollte oben sein. Der Plafond sollte sich bewegen und in weiten Grenzen fixieren können.

- Die Trommel sollte austauschbar sein und das Schleifband leicht austauschen können.

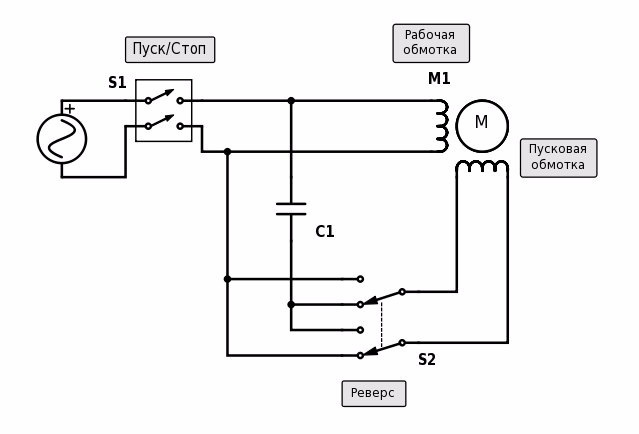

- Umkehren. Die Trommel sollte sich sowohl im Uhrzeigersinn als auch gegen den Uhrzeigersinn drehen (erforderlich, um das Schleifen von Teilen zu erleichtern).

Ein bisschen über Computermodellierungs- und Entwicklungsschritte

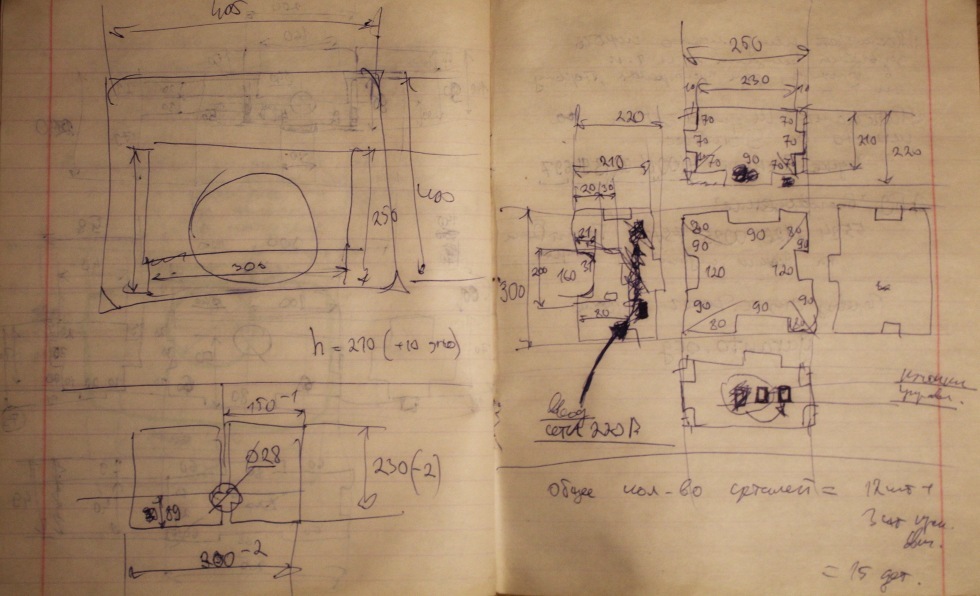

Das Erstellen von Zeichnungen von Teilen, um sie auf die Arbeit zu übertragen, ist die letzte Arbeitsstufe. Anfangs denke ich lange über das Produkt nach, „verdrehe“ es in meinem Kopf, komponiere die Elemente usw. Dann kommt die Papierbühne - der Umriss des Schemas, Skizzen, Skizzen. Ich denke über die Möglichkeit nach, alles Gezeichnete zu realisieren, zu wiederholen - und so weiter in einem Kreis. Dann kommt die Phase der Arbeitszeichnungen mit realen Abmessungen (noch auf Papier). Auch hier ist es notwendig, alle Dimensionen und Details untereinander zu koordinieren und zu berücksichtigen. Dies ist die schwierigste Etappe. Da es kein Computermodell gibt, ist alles im Kopf - es gibt Fehler.

Dann ist alles einfacher: In einem 2D-CAD-Programm zeichne ich Details zum Laserschneiden, Fräsen, Drehen usw. Ich verwende DraftSight - dieses Programm ist kostenlos für den nichtkommerziellen Gebrauch und verfügt über fast die vollständige AutoCAD-Funktionalität für 2D-Zeichnungen + speichert Dateien in den Formaten * .dxf, * .dwg.

Das Zeichnen in dieser Phase ist die einfachste Arbeit ohne einen Hauch von Kreativität. Sie müssen nur bei den Eingabegrößen vorsichtig und genau sein. Ich zeichne einige Zeichnungen einzelner Teile auf Papier - es ist einfacher und schneller. ESKD beobachte ich nicht (und ich weiß es nur teilweise), aber Wender verstehen und tun in der Regel alles, was erforderlich ist :)

Mir ist die übermäßige Einfachheit und Nachlässigkeit bei der Erstellung der Dokumentation bewusst. Ich werde Änderungen an diesem Prozess vornehmen.

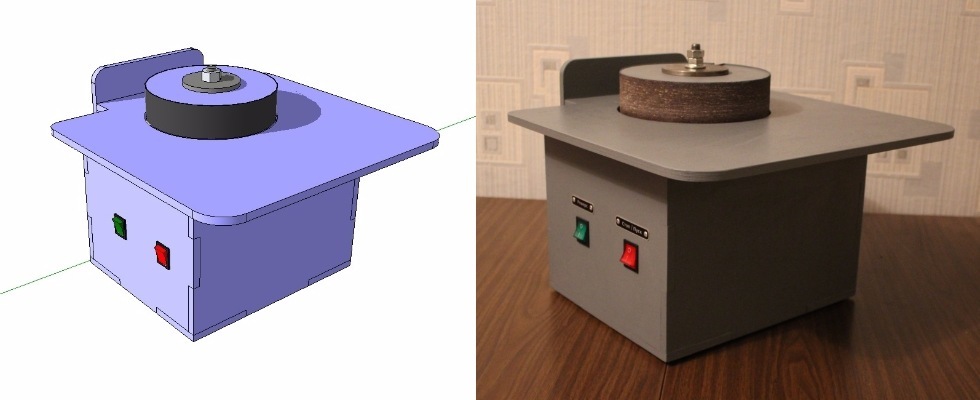

Zumindest plane ich, ein Baugruppenmodell des Produkts in einem 3D-Modellierungsprogramm zu erstellen. Die vorläufige Visualisierung des Produkts ist viel einfacher, schneller und billiger als die Erstellung eines Prototyps und die Durchführung post-factum-Anpassungen.

Ich habe viele Programme (kostenlos) ausprobiert und mich für SketchUp entschieden. Sie können schnell einen Prototyp erstellen (mit genauen Abmessungen): Sehen Sie sich das Ergebnis an, drehen Sie das Produkt in 3D, überprüfen Sie Fehler usw. Ja, dies ist keine solide Modellierung, sondern nur ein Skelett von Flugzeugen, aber in diesem Stadium reicht es mir. Das nächstgelegene Analogon (von kostenlos) ist FreeCAD, aber dieses Programm befindet sich noch im Beta-Test.

Im Allgemeinen besteht der vielversprechendste Ansatz darin, ein Festkörper-3D-Modell zu erstellen und dann darauf - wir erhalten alle Zeichnungen, Abschnitte, Abschnitte, Testlasten usw. Aber alles hat seine eigene Zeit, es ist notwendig, sich darauf vorzubereiten (Zeit und Energie zu haben, um zu lernen, ein großes Projekt nach diesem Prinzip durchzuführen).

Zum Beispiel habe ich bei dieser Maschine bei der Bestellung des Sperrholzfräsens an zwei Stellen (unkritisch) einen Fehler gemacht. Beide Fehler wurden schnell behoben, aber ich erkannte, dass es notwendig war, die vorläufige Montage von Teilen in 3D zu beherrschen (um solche Phänomene in Zukunft zu vermeiden und meine Arbeit zu vereinfachen).

Herstellungsprozess

Ich hatte bereits einen Motor und eine Trommel (übrig geblieben von der vorherigen Version dieser Maschine). Ich bestellte schnell das Sperrholz (per E-Mail wurden die Details über die Post zugestellt - ich brachte die Box zum nächsten Büro).

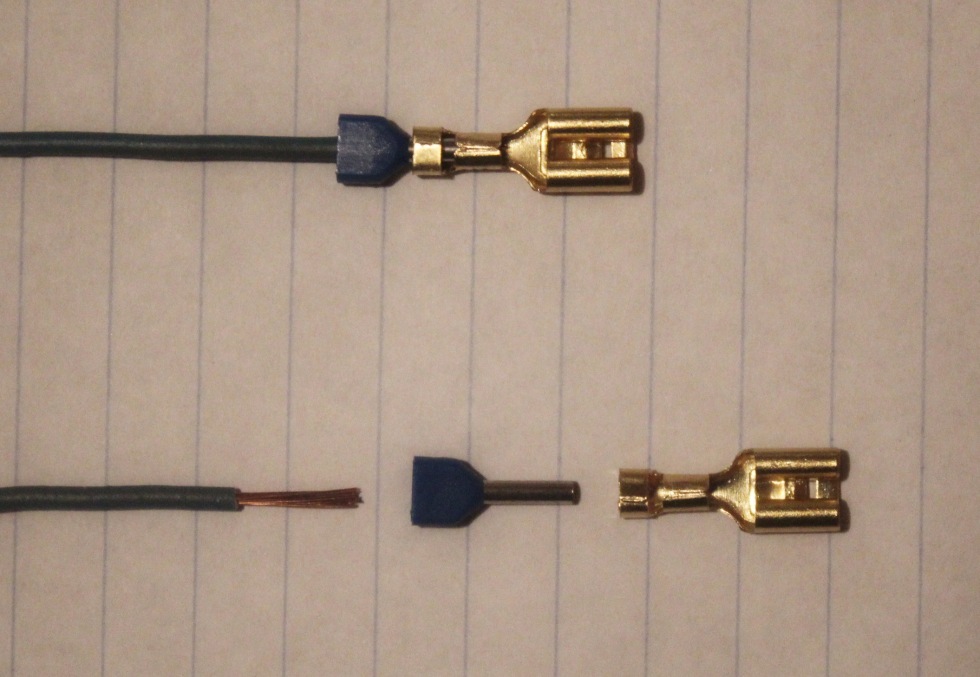

Das elektrische Teil - etwas war auf Lager, etwas auf dem Markt gekauft. Werkzeuge waren alle verfügbar. Ich habe ein Diagramm gezeichnet, die Drähte abgeschnitten, gecrimpt, alles zusammengebaut, überprüft - es funktioniert, es dreht sich, es schaltet. Die Anschlüsse der Drähte und Knöpfe sind alle abnehmbar, die Drehungen sind verlötet und gecrimpt. Zuerst habe ich die Drähte an die Tasten gelötet, dann aber auf Autoanschlüsse umgestellt - es ist einfacher in Montage und Bedienung.

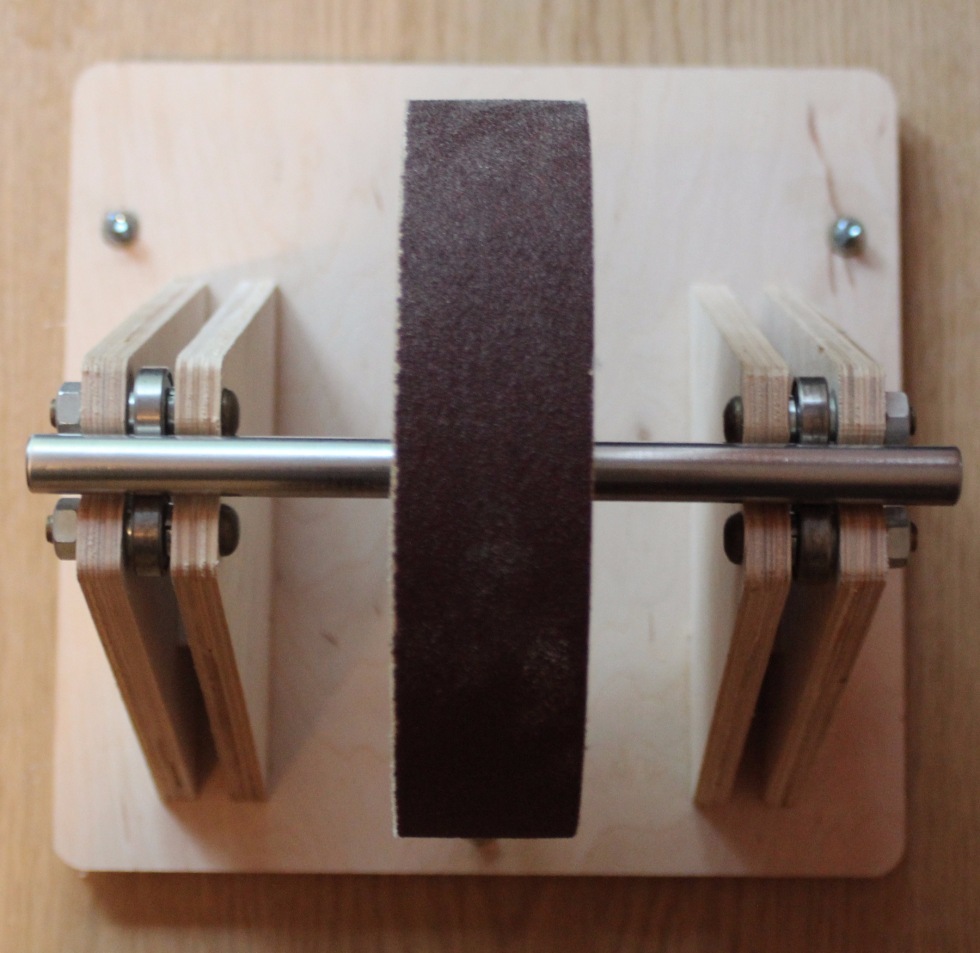

Die Trommel muss ausgewuchtet werden. Wenn es nicht ausbalanciert ist, „springt“ die Maschine beim Einschalten buchstäblich um den Tisch. Für diesen Vorgang habe ich ein separates Gerät.

Der Nachteil dieser Konstruktion ist, dass der Motor „fest“ im Maschinenkörper fixiert ist. Aber die Lager sind geschmiert, der Motor ist zuverlässig, es gibt Löcher für die Kühlung im Gehäuse - hoffen wir auf einen langfristigen Betrieb des Produkts.

Jetzt würde ich natürlich schon industrielle Asynchronmotoren kaufen: Sie haben standardmäßig einen „Flansch“ und eine „Pfote“, und die Rotoren in ihnen sind besser ausbalanciert als in Motoren von Waschmaschinen.

Als zusätzliche Option wollte ich einen Lüfter in das Gehäuse einbauen (vom Computer bei 5-12 Volt). Aber dann gab er dieses Unterfangen auf - es wäre notwendig, ein Netzteil einzustecken und ein Loch für den Lüfter in das Gehäuse zu schneiden, einen Netzschalter dafür zu machen usw.

Ich habe auch kein thermisches Relais zum Schutz des RT-10-Motors eingesetzt.

Auch (theoretisch) könnte die Beleuchtung des Arbeitsplatzes über eine einzige Stromversorgung im Maschinenkörper mit Strom versorgt werden. Dies würde den Stromkreis und die Installation (zusammen mit dem Relais und dem Lüfter) komplizieren, aber das Niveau des Produkts und die Professionalität der Entwicklung dramatisch erhöhen. Als Erfrischungslampe kann man eine Haushalts- oder Industrieinstanz (36 Volt gibt es Lampen) wählen. Die LED-Hintergrundbeleuchtung bittet, aber ich bin näher an einer herkömmlichen Glühlampe (Spektrum). Die Wahl des Beleuchtungssystems ist ein separates Diskussionsthema.

Zum Anschließen des Staubsaugers befindet sich auf der Rückseite des Gehäuses ein spezielles Loch mit einem Durchmesser von 40 mm. Das heißt, Es ist möglich, ein D40-mm-Rohr direkt oder einen Schlauch eines D32-mm-Haushaltsstaubsaugers über einen Adapter anzuschließen. Das heißt, Bereits in der Entwurfsphase wurden Standards verwendet, um den Durchmesser des Lochs für den Anschluss des Staubabsaugsystems auszuwählen.

Montage - Mechanik

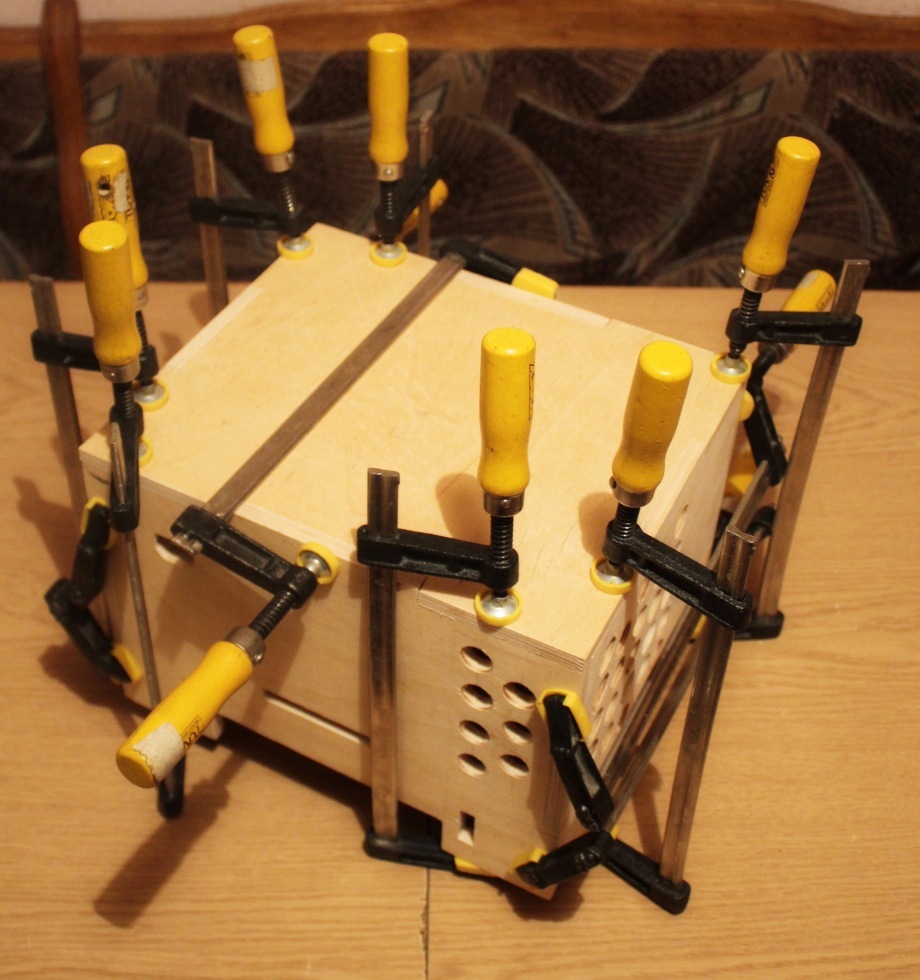

Wir kleben das Gehäuse aus den geschnittenen Sperrholzrohlingen.

Wir montieren eine Staubsammelbox. Der Staubsauger saugt Luft durch den Spalt zwischen Trommel und Arbeitstisch an. Theoretisch wird beim Schleifen entstehender Staub zusammen mit Luft entfernt.

Elektrik im Gehäuse montiert.

Wir balancieren die Schleiftrommel auf einem speziellen Gerät.

Lager dienen zur Drehung der Ausgleichswelle.

Das Auswuchten erfolgt durch Bohren von Löchern in den Körper der Scheibe.

Alle Teile sind lackierfertig.

Das resultierende Ergebnis.

Ich hatte Typenschilder mit gem. Inschriften. Ich habe sie auf dieser Maschine verwendet (mit Nieten installiert). Es ist ziemlich nett und informativ geworden.

Auf der Rückseite des Gehäuses sehen Sie die Buchse für ein Standard-Stromkabel und ein Loch (mit installierter Installationshülse) für den Staubsauger.

Montage - Elektrik

Wir zeichnen einen Schaltplan.

Wir schneiden die Drähte, crimpen die Enden richtig.

Wir verwenden ein spezielles Werkzeug.

Alle Komponenten zusammenfügen.

Alles ist im Gehäuse montiert.

Testen bei der Arbeit

Tests der Vorrichtung zeigten eine ziemlich gute Staubentfernung während des Schleifens. Der Motor heizt sich auf, aber nicht viel, wie es sein sollte. Die Ebene der Trommel ist senkrecht zum Tisch (innerhalb von nicht mehr als einigen Grad). Die Maschine ist sehr mobil und leicht zu tragen. Es war nicht möglich, die Trommel anzuhalten, indem das Werkstück dagegen gedrückt wurde (ich drückte nicht besonders fest). Die Vibration der Maschine während des Betriebs ist minimal (aber immer noch vorhanden).

Erhaltenes Ergebnis

Als Ergebnis haben wir eine Maschine mit folgenden

Eigenschaften :

- Gewicht: 8,5 kg

- Gesamtabmessungen (LxBxH): 400x300x350 mm

- Motorleistung: 250 W (50 Hz, 220 V)

- Schleiftrommeldurchmesser: 182 mm

- lineares Schleifen. Bänder: 13,5 m / s

- Ausgang zum Anschließen eines Staubsammlers: +

- abnehmbare Trommel (mit der Möglichkeit, Schleifpapier zu ersetzen): +

- Umkehrung der Drehung Dünnschnitt. Trommel: +

Nachteile , mögliche Verbesserungen:

- Arbeitsbereich Beleuchtung

- erzwungene Motorkühlung

- Installation eines thermischen Relais zum Schutz des Motors

- austauschbarer Dünnschnitt. Trommeln mit unterschiedlichen Durchmessern

- Einstellung der Werkzeuggeschwindigkeit

- Begrenzen Sie den spontanen Motorstart in einer Situation, in der die Leistung "verschwunden und wieder aufgetaucht" ist.

Schlussfolgerungen und Schlussfolgerungen

Das gleichzeitige Entwerfen ist sowohl schwierig als auch einfach. Es ist ein langer Prozess mit vielen Iterationen (Wiederholungen), wirklich hochwertige, durchdachte und in den Details des Produkts ausgearbeitete Produkte herzustellen.

Ich freue mich über Ihre Gedanken, Kommentare, Vorschläge.