Stirlingmotor - ein Motor mit externer Wärmezufuhr. Die externe Wärmeversorgung ist sehr praktisch, wenn anorganische Brennstoffe als Wärmequelle verwendet werden müssen. Sie können beispielsweise Solarenergie, Geothermie und Abwärme verschiedener Unternehmen nutzen.

Ein schönes Merkmal des Stirling-Zyklus ist, dass sein Wirkungsgrad dem Wirkungsgrad des Carnot-Zyklus entspricht [1]. Natürlich haben echte Stirlingmotoren einen geringeren Wirkungsgrad und oft viel mehr. Der Stirlingmotor begann seine Existenz mit einem Gerät, das viele bewegliche Teile wie Kolben, Pleuel, Kurbelwelle und Lager aufweist [2]. Außerdem drehte sich der Generatorrotor (Abbildung 1).

Abbildung 1 - Alpha-Typ des StirlingmotorsSchauen Sie sich den Motor vom Typ Stirling Alpha an. Wenn sich die Welle dreht, beginnen die Kolben, das Gas von kalt zu heiß oder umgekehrt von heiß zu kalt zu destillieren. Sie destillieren aber nicht nur, sondern komprimieren und dehnen sich auch aus. Ein thermodynamischer Zyklus findet statt. Auf dem Bild kann man sich vorstellen, dass, wenn sich die Welle so dreht, dass die Achse, auf der die Pleuel montiert sind, oben liegt, dies der Moment der größten Kompression des Gases und, wenn darunter, die Expansion ist. Dies ist zwar aufgrund von Wärmeausdehnungen und Gaskontraktionen nicht ganz richtig, aber ungefähr alles ist wahr.

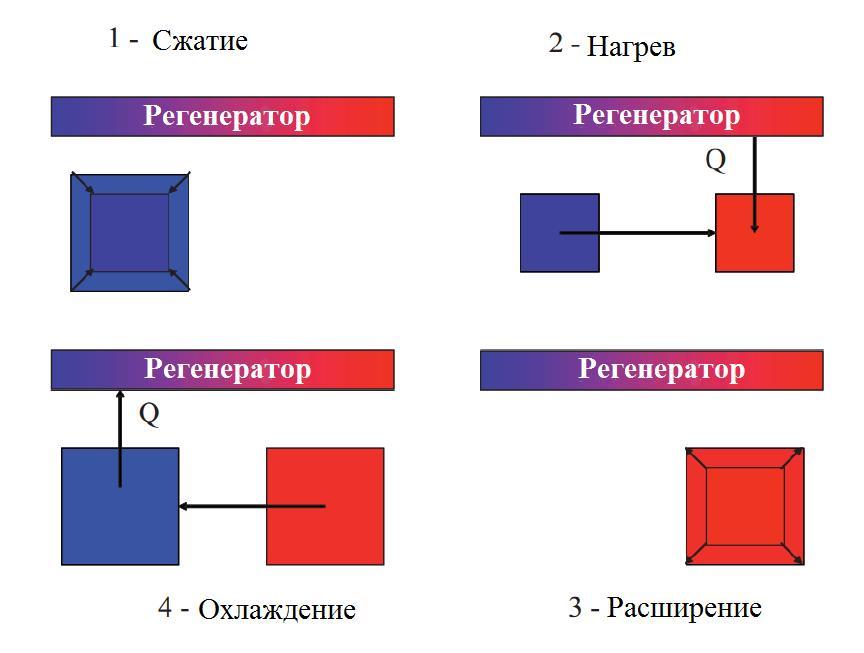

Das Herzstück des Motors ist der sogenannte Kern, der aus zwei Wärmetauschern besteht - heiß und kalt, und zwischen denen sich ein Regenerator befindet. Wärmetauscher werden normalerweise lamellar hergestellt, und der Regenerator ist meistens ein Stapel Metallgitter. Warum brauchen wir Wärmetauscher? Es ist klar - um das Gas zu heizen und zu kühlen, und warum brauchen wir einen Regenerator? Und der Regenerator ist ein echter Wärmespeicher. Wenn sich heißes Gas auf die kalte Seite bewegt, erwärmt es den Regenerator und der Regenerator speichert Wärmeenergie. Wenn sich Gas von der kalten zur heißen Seite bewegt, wird das kalte Gas im Regenerator erwärmt, und so wird diese Wärme gespeichert, die ohne den Regenerator unwiderruflich für die Erwärmung der Umgebung aufgewendet würde. Ein Regenerator ist also eine absolut notwendige Sache. Ein guter Regenerator erhöht den Motorwirkungsgrad um das 3,6-fache.

Fans, die einen solchen Motor selbst bauen wollen, möchte ich Ihnen mehr über Wärmetauscher erzählen. Die meisten selbstgebauten Stirling-Motoren, von denen, die ich gesehen habe, haben überhaupt keine Wärmetauscher (ich spreche von Alpha-Motoren). Die Wärmetauscher sind die Kolben und Zylinder selbst. Ein Zylinder wird beheizt, der andere gekühlt. Darüber hinaus ist die Fläche der Wärmeaustauschfläche in Kontakt mit dem Gas sehr klein. So ist es möglich, die Motorleistung erheblich zu steigern, indem Wärmetauscher am Einlass der Zylinder angebracht werden. Und selbst in Abbildung 1 ist die Flamme direkt auf den Zylinder gerichtet, was bei Werksmotoren nicht ganz der Fall ist.

Kehren wir zur Geschichte der Entwicklung der Stirlingmotoren zurück. Lassen Sie den Motor also in vielerlei Hinsicht gut sein, aber das Vorhandensein von Ölabstreifringen und -lagern verkürzte die Lebensdauer des Motors, und die Ingenieure arbeiteten hart daran, ihn zu verbessern, und kamen auf die Idee.

1969 untersuchte William Bale die Resonanzeffekte beim Betrieb des Motors und konnte später einen Motor herstellen, für den weder eine Pleuelstange noch eine Kurbelwelle benötigt werden. Die Kolbensynchronisation erfolgte aufgrund von Resonanzeffekten. Dieser Motortyp wurde als Freikolbenmotor bekannt (Abbildung 2).

Abbildung 2 - Stirling-FreikolbenmotorAbbildung 2 zeigt einen Beta-Kolben-Freikolbenmotor. Hier gelangt das Gas dank des Verdrängers (der sich frei bewegt) vom heißen in den kalten Bereich und umgekehrt, und der Arbeitskolben leistet nützliche Arbeit. Der Verdränger und der Kolben schwingen auf den Schraubenfedern, die auf der rechten Seite der Figur zu sehen sind. Die Schwierigkeit besteht darin, dass ihre Schwingungen aufgrund von Resonanzeffekten auf derselben Frequenz und mit einer Phasendifferenz von 90 Grad liegen müssen. Das ist ziemlich schwierig.

Dadurch wurde die Anzahl der Teile reduziert, gleichzeitig wurden jedoch die Anforderungen an die Genauigkeit der Berechnungen und der Herstellung verschärft. Die Zuverlässigkeit des Motors hat jedoch zweifellos zugenommen, insbesondere bei Konstruktionen, bei denen flexible Membranen als Verdränger und Kolben verwendet werden. In diesem Fall hat der Motor keine Reibteile. Falls gewünscht, kann einem solchen Motor unter Verwendung eines Lineargenerators Strom entzogen werden.

Dies war jedoch nicht genug für die Ingenieure, und sie begannen nach Wegen zu suchen, um nicht nur reibende Teile, sondern im Allgemeinen bewegliche Teile loszuwerden. Und sie haben so einen Weg gefunden.

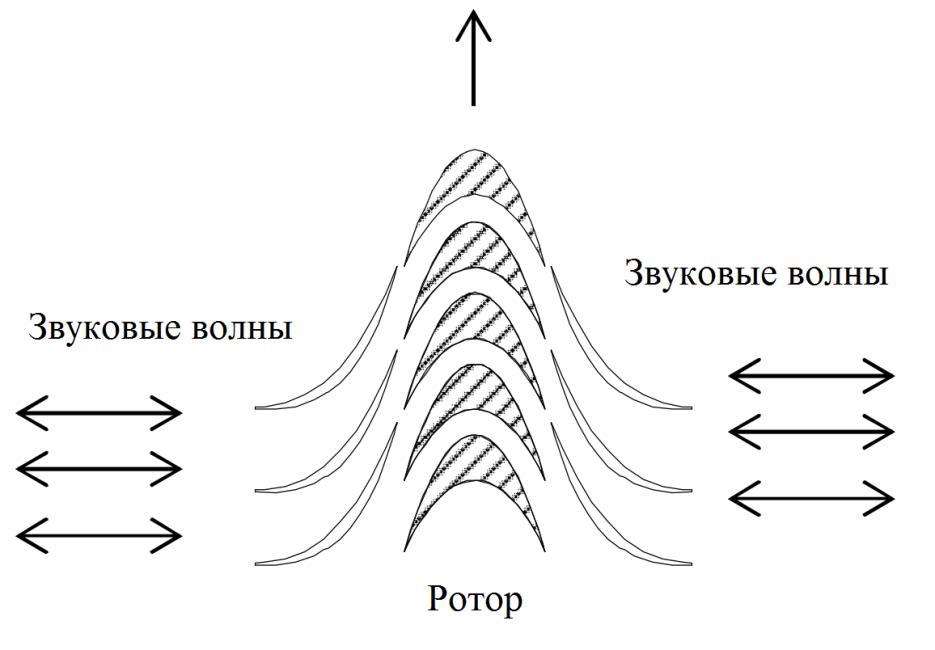

In den siebziger Jahren des 20. Jahrhunderts erkannte Peter Zeperli, dass die sinusförmigen Schwingungen des Drucks und der Gasgeschwindigkeit im Stirlingmotor sowie die Tatsache, dass diese Schwingungen in Phase sind, unglaublich stark an die Schwankungen des Gasdrucks und der Geschwindigkeit in einer sich bewegenden Schallwelle erinnern (Abb. 3) )

Abbildung 3 - Diagramm von Druck und Geschwindigkeit einer sich bewegenden Schallwelle als Funktion der Zeit. Es wird gezeigt, dass Druck- und Geschwindigkeitsschwankungen in Phase sind.Diese Idee kam Zeperli nicht zufällig, da vor ihm viel Forschung auf dem Gebiet der Thermoakustik betrieben wurde, zum Beispiel beschrieb Lord Rayleigh selbst 1884 dieses Phänomen qualitativ.

Daher schlug er vor, die Kolben und Verdränger vollständig aufzugeben und nur eine Schallwelle zu verwenden, um den Druck und die Bewegung des Gases zu steuern. Dies führt zu einem Motor ohne bewegliche Teile, der theoretisch in der Lage ist, den Wirkungsgrad des Stirling-Zyklus und damit von Carnot zu erreichen. In Wirklichkeit sind die besten Indikatoren 40-50% der Effizienz des Carnot-Zyklus (Abbildung 4).

Abbildung 4 - Diagramm eines thermoakustischen Motors mit einer WanderwelleSie können sehen, dass ein thermoakustischer Motor mit laufender Welle genau derselbe Kern ist, der aus Wärmetauschern und einem Regenerator besteht, aber anstelle von Kolben und Pleueln gibt es nur ein Schleifenrohr, das als Resonator bezeichnet wird. Aber wie funktioniert dieser Motor, wenn er keine beweglichen Teile hat? Wie ist das möglich?

Beantworten Sie zunächst die Frage, woher der Ton kommt. Und die Antwort ist, dass es von selbst entsteht, wenn ein ausreichender Temperaturunterschied zwischen den beiden Wärmetauschern auftritt. Der Temperaturgradient im Regenerator ermöglicht es Ihnen, die Schallschwingungen zu verstärken, jedoch nur eine bestimmte Wellenlänge, die der Länge des Resonators entspricht. Der Prozess sieht von Anfang an so aus: Wenn ein heißer Wärmetauscher erhitzt wird, tritt ein Mikrorascheln auf, möglicherweise sogar Risse aufgrund thermischer Verformungen. Dies ist unvermeidlich. Diese Rascheln sind Geräusche mit einem weiten Frequenzbereich. Aus all diesem reichen Spektrum an Schallfrequenzen beginnt der Motor, diese Schallschwingung zu verstärken, deren Wellenlänge gleich der Länge des Rohrresonators ist. Und egal wie klein die anfängliche Schwankung ist, sie wird auf den maximal möglichen Wert verstärkt. Die maximale Lautstärke im Motor tritt auf, wenn die Schallverstärkungsleistung mittels Wärmetauschern gleich der Verlustleistung ist, dh der Dämpfungsleistung von Schallschwingungen. Und dieser Maximalwert erreicht manchmal große Werte von 160 dB. In einem solchen Motor ist es also sehr laut. Glücklicherweise kann das Geräusch nicht ausgehen, da der Resonator dicht ist und daher neben dem laufenden Motor kaum hörbar ist.

Die Verstärkung einer bestimmten Schallfrequenz erfolgt aufgrund desselben thermodynamischen Zyklus - des Stirling-Zyklus, der im Regenerator ausgeführt wird.

Abbildung 5 - Die Phasen des Zyklus sind grob und vereinfacht.

Abbildung 5 - Die Phasen des Zyklus sind grob und vereinfacht.Wie ich bereits schrieb, gibt es in einem thermoakustischen Motor überhaupt keine beweglichen Teile, er erzeugt nur eine Schallwelle in sich selbst, aber leider ist es unmöglich, elektrische Energie aus dem Motor zu entfernen, ohne bewegliche Teile.

Typischerweise wird Energie von thermoakustischen Motoren unter Verwendung von Lineargeneratoren erzeugt. Die elastische Membran schwingt unter dem Druck einer Schallwelle hoher Intensität. In der Kupferspule mit dem Kern vibrieren an der Membran montierte Magnete. Strom wird erzeugt.

Im Jahr 2014 haben Kees de Blok, Pawel Owczarek und Maurice Francois von Aster Thermoacoustics gezeigt, dass eine an einen Generator angeschlossene bidirektionale Impulsturbine zur Umwandlung von Schallwellenenergie in Elektrizität geeignet ist [3].

Abbildung 6 - Diagramm einer Impulsturbine

Abbildung 6 - Diagramm einer ImpulsturbineDie Impulsturbine dreht sich unabhängig von der Strömungsrichtung in die gleiche Richtung. Fig. 6 zeigt schematisch die Statorschaufeln an den Seiten und die Rotorschaufeln in der Mitte.

Und so sieht die Turbine in ihnen in Wirklichkeit aus:

Abbildung 7 - Außenansicht einer bidirektionalen Impulsturbine

Abbildung 7 - Außenansicht einer bidirektionalen ImpulsturbineEs wird erwartet, dass die Verwendung einer Turbine anstelle eines Lineargenerators die Baukosten erheblich senkt und die Leistung des Geräts auf die Leistung typischer Wärmekraftwerke erhöht, was mit Lineargeneratoren nicht möglich ist.

Ich entwickle auch meinen eigenen thermoakustischen Motor, mehr dazu im Video unten sowie in diesem Artikel:

„Erstellen und Starten eines thermoakustischen Motors“Liste der verwendeten Quellen[1] M.G. Kruglov. Stirlingmotoren. Moskau "Engineering", 1977.

[2] G. Reader, C. Hooper. Stirlingmotoren. Moskau "Mir", 1986.

[3] Kees de Blok, Pawel Owczarek. Umwandlung von Akustik in elektrische Energie, 2014.