Guten Tag, liebe Geeks und Sympathisanten! Diese Veröffentlichung ist eine Fortsetzung der Designbeschreibung meines hausgemachten 3D-Druckers. Die Z-Achse ist einer der umstrittensten Druckerknoten. Was ist zu wählen - ultimative Genauigkeit oder gute Skalierung? X-Achse oder Drucker-Desktop verschieben? Zwei Ansätze - zwei Lösungen.

Ich konnte mir die ersten 3D-Drucker ohne Schauder nicht ansehen: Die Designs waren unausgereift, viele Komponenten wurden unter Verstoß gegen die technischen Spezifikationen verwendet, da allgemeine Schwankungen, ständige Anpassungen und kleinere Reparaturen erforderlich waren und das Arbeitsfeld klein war. Ich beschließe, das Problem der internen Widersprüche zu lösen, indem ich einfach den

Igel mit dem Design der Portalfräsmaschine und des 3D-Druckers kreuze.

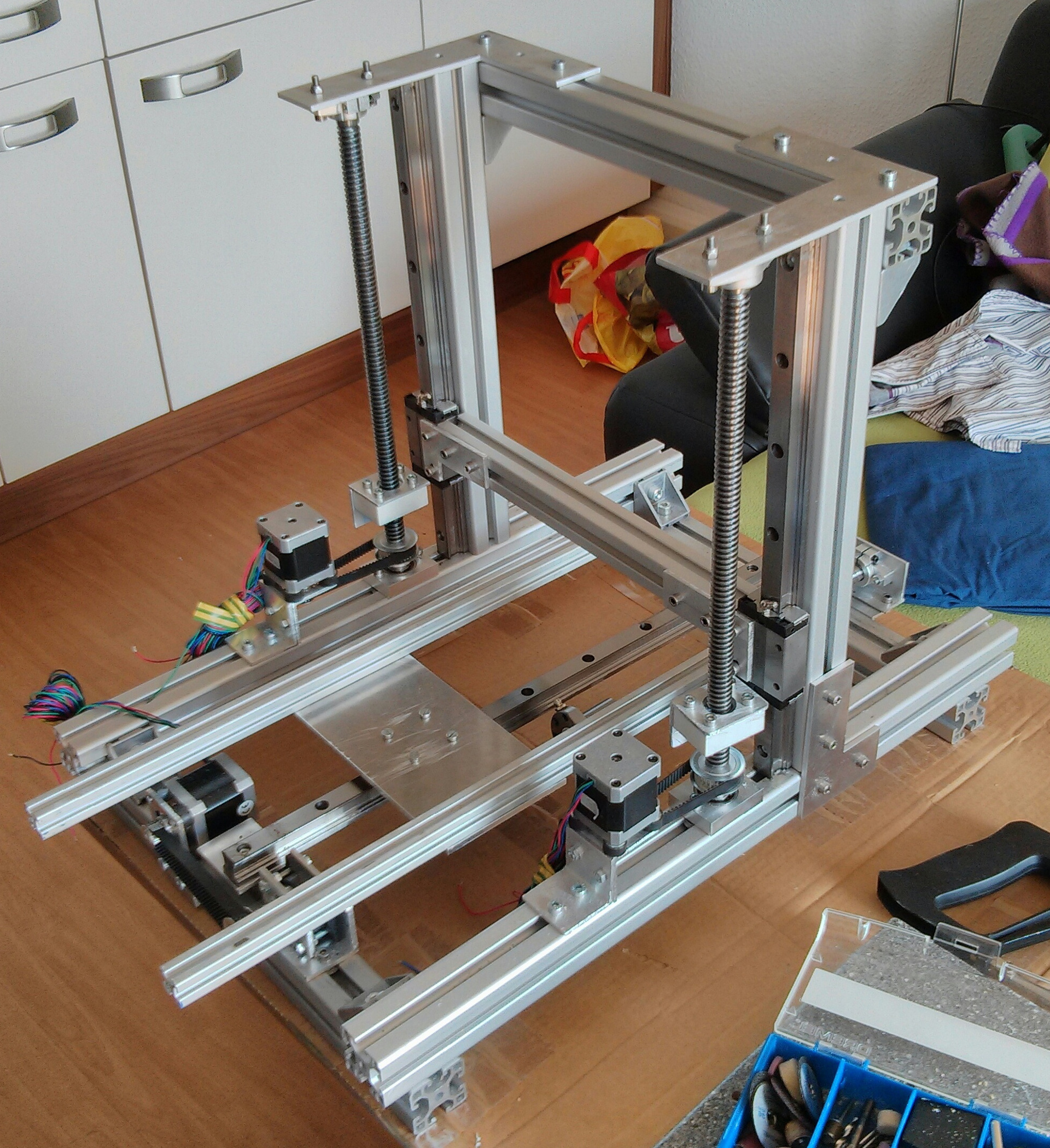

Das Skelett eines 3D-Monsters wurde entworfen und zusammengedreht:

Es besteht aus 40-Millimeter-Aluminium-Strukturprofilen, die durch 45 x 45 dicke Ecken und M8-Schrauben verbunden sind. Dieses Design hat Abmessungen von 60 x 40 x 40 cm und ist während des normalen Betriebs des Druckers absolut unerschütterlich. Die Größe der Arbeitsplattform betrug 45 x 22 cm, bei einer maximalen Höhe des Objekts 28 cm.

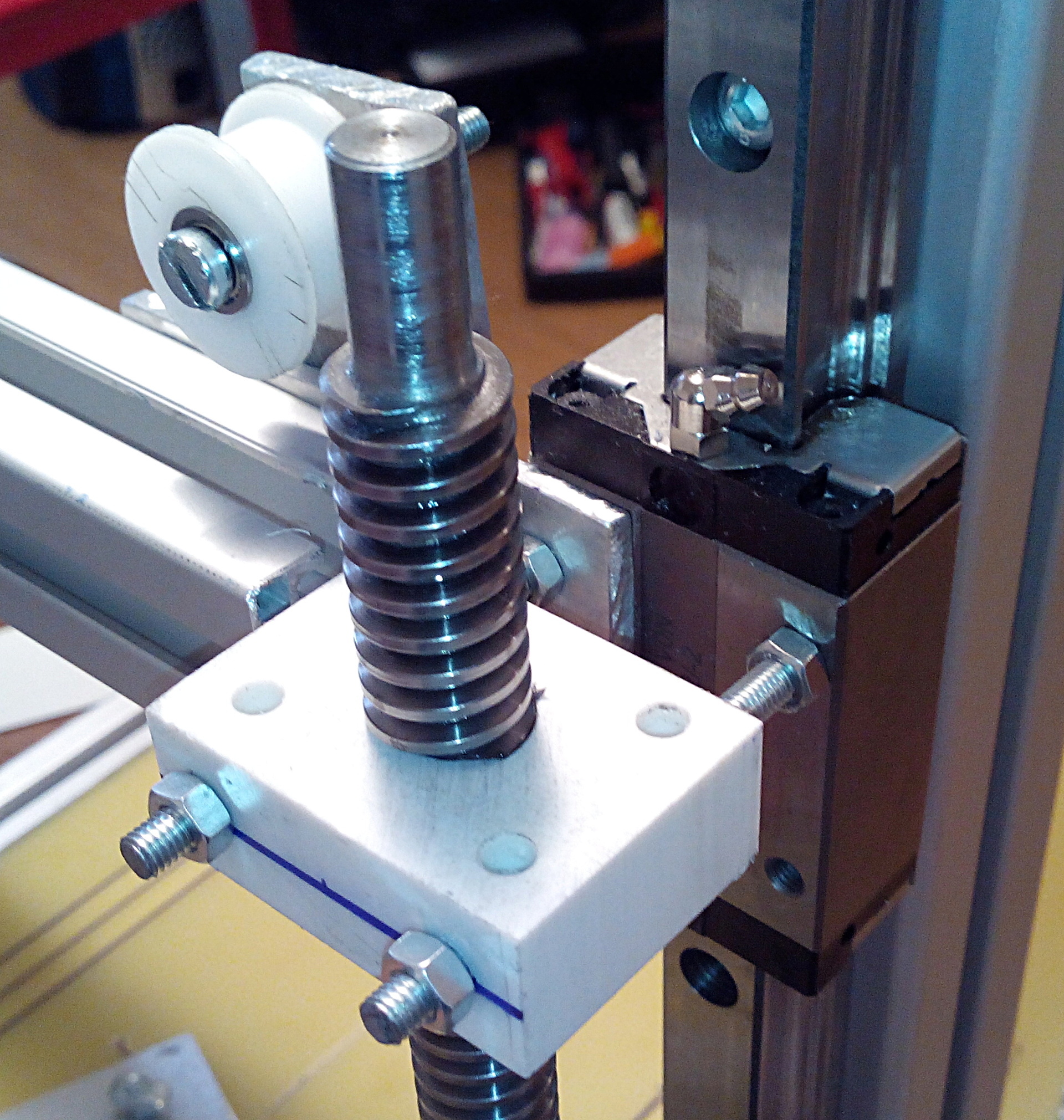

Die Z-Achse besteht aus zwei vertikal angeordneten 20-Millimeter-Linearreifen mit Präzisionswagen. Die Wagen werden von Präzisions-Trapezschrauben angetrieben, die auf Schrägkugellagern montiert sind. Jede Schraube wird von einem Schrittmotor über einen 3: 1-Riemenantrieb angetrieben. Die oberen Enden der Schrauben werden gedreht und in die Nadelbuchsen eingeführt, so dass die axiale Verschiebung der Schraube in der Hülse verhindert, dass sie sich während der Wärmeausdehnung verklemmt. Ich habe eine Polymermutter für Schrauben verwendet: Es gibt keine hohen Geschwindigkeiten / Lasten, und eine Polymermutter ist nicht so schmierintensiv und viel einfacher zu installieren. Bei dieser Konstruktion wird das Erhöhen der Höhe des Modells durch Anheben der X-Achse über dem Tisch bereitgestellt, und die Z-Achse wird als bewegliche Stütze für die X-Achse verwendet.

Videoarbeit:

Diese Achse funktionierte problemlos, bis dieser Drucker für Teile zerlegt wurde.

Die Nachteile dieser Lösung:

1. Preis. Präzisionskomponenten sind teuer.

2. Die Komplexität des Designs

3. Schlechte Skalierbarkeit.

Als ich anfing, einen zweiten Drucker zu bauen, waren Erfahrung und Geiz an der Gestaltung des Designs beteiligt, zusammen mit dem angeborenen Wunsch, ihren eigenen Weg zu gehen, ohne Gefälligkeiten von der Natur zu erwarten.

Dementsprechend sollte der neue Drucker nicht nur einfacher, schneller, vielseitiger, zuverlässiger und wartbarer, sondern auch viel billiger werden.

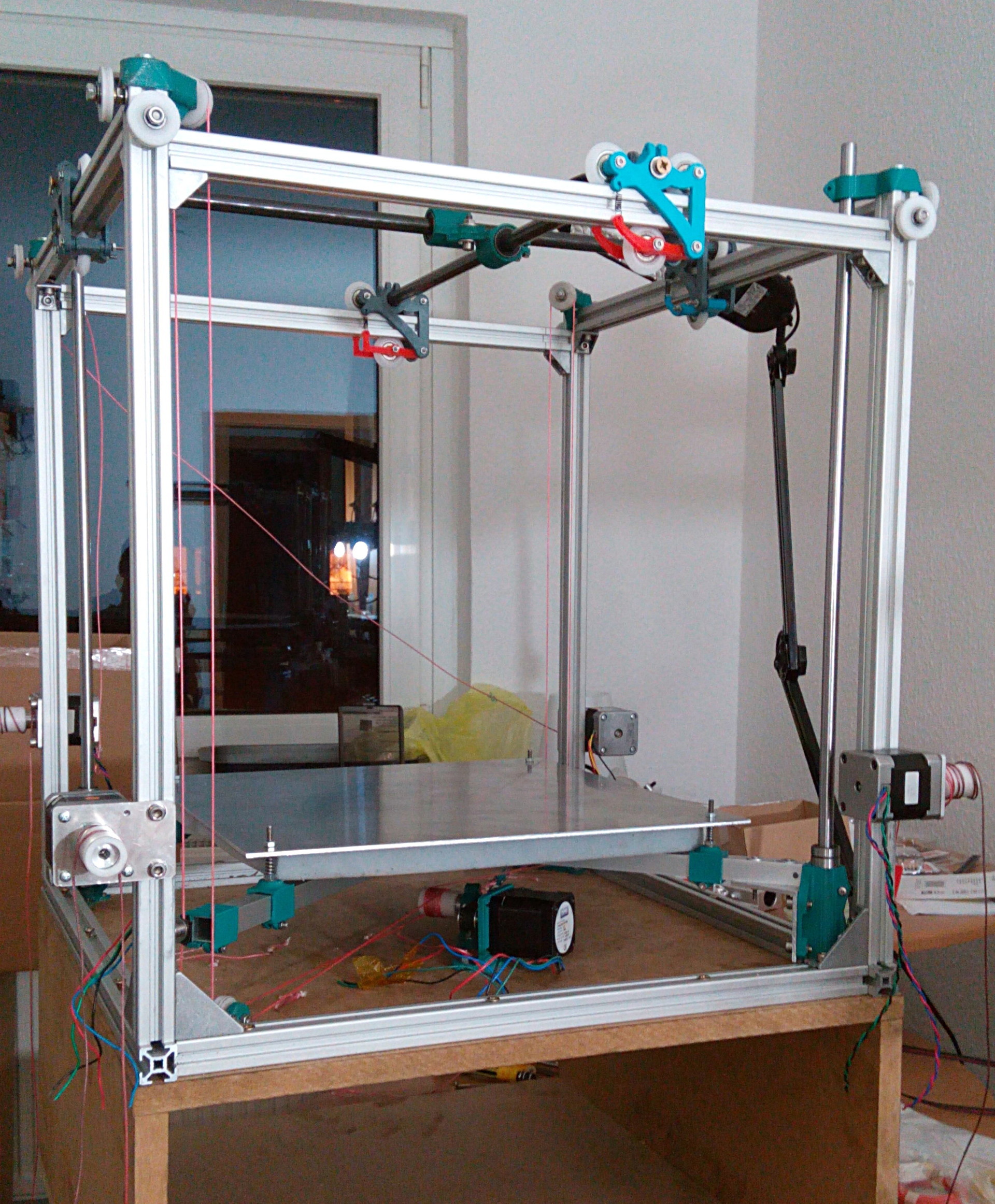

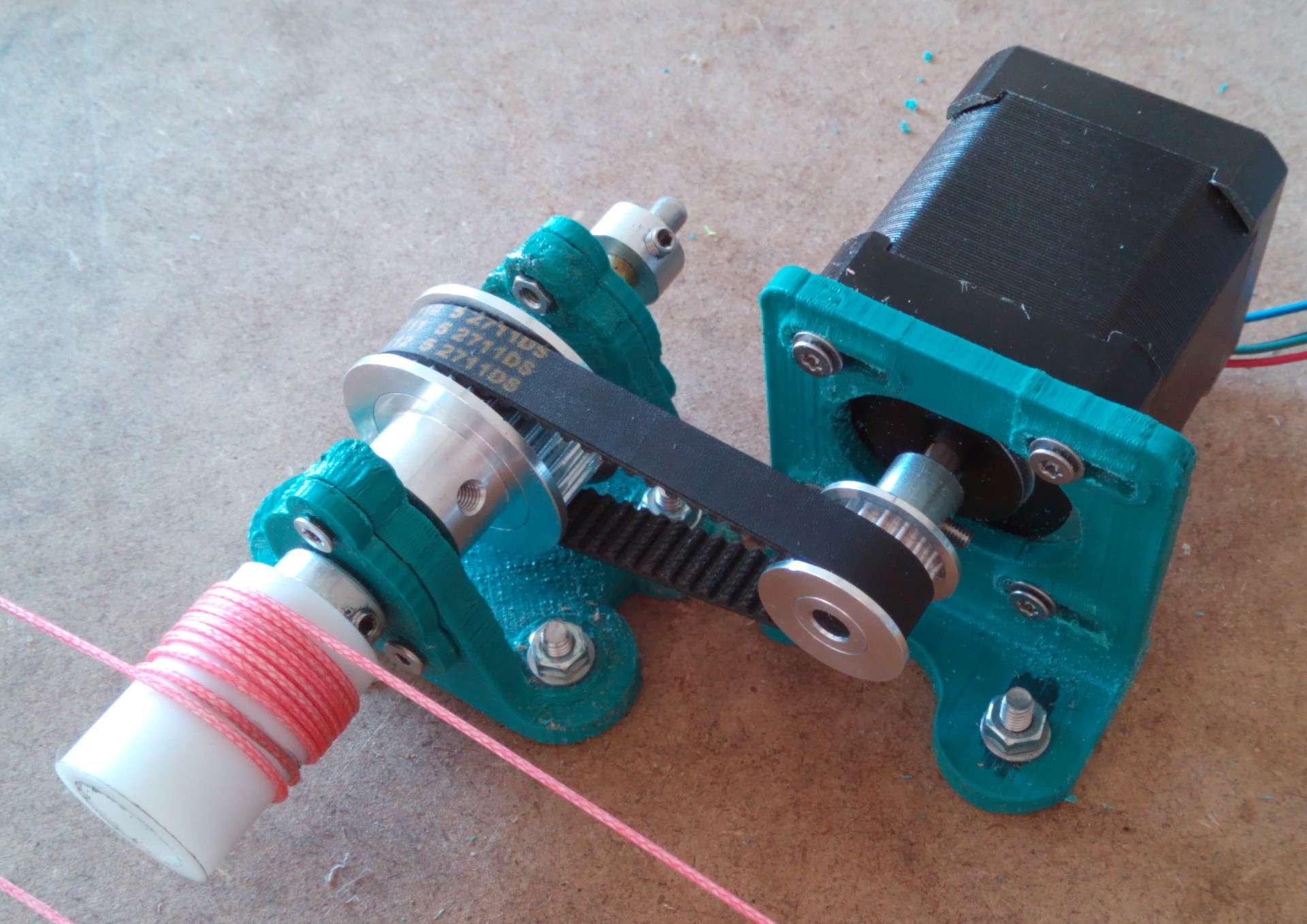

Für die Z-Achse des neuen Druckers wurde kein Schraubenantrieb gewählt, sondern eine Kabelstruktur ähnlich der Winde eines Ladekrans. Es besteht aus dem eigentlichen Antriebsmechanismus mit einem Riemenuntersetzungsgetriebe und zwei Blöcken, auf denen die gesamte Masse auf der Z-Achse liegt.

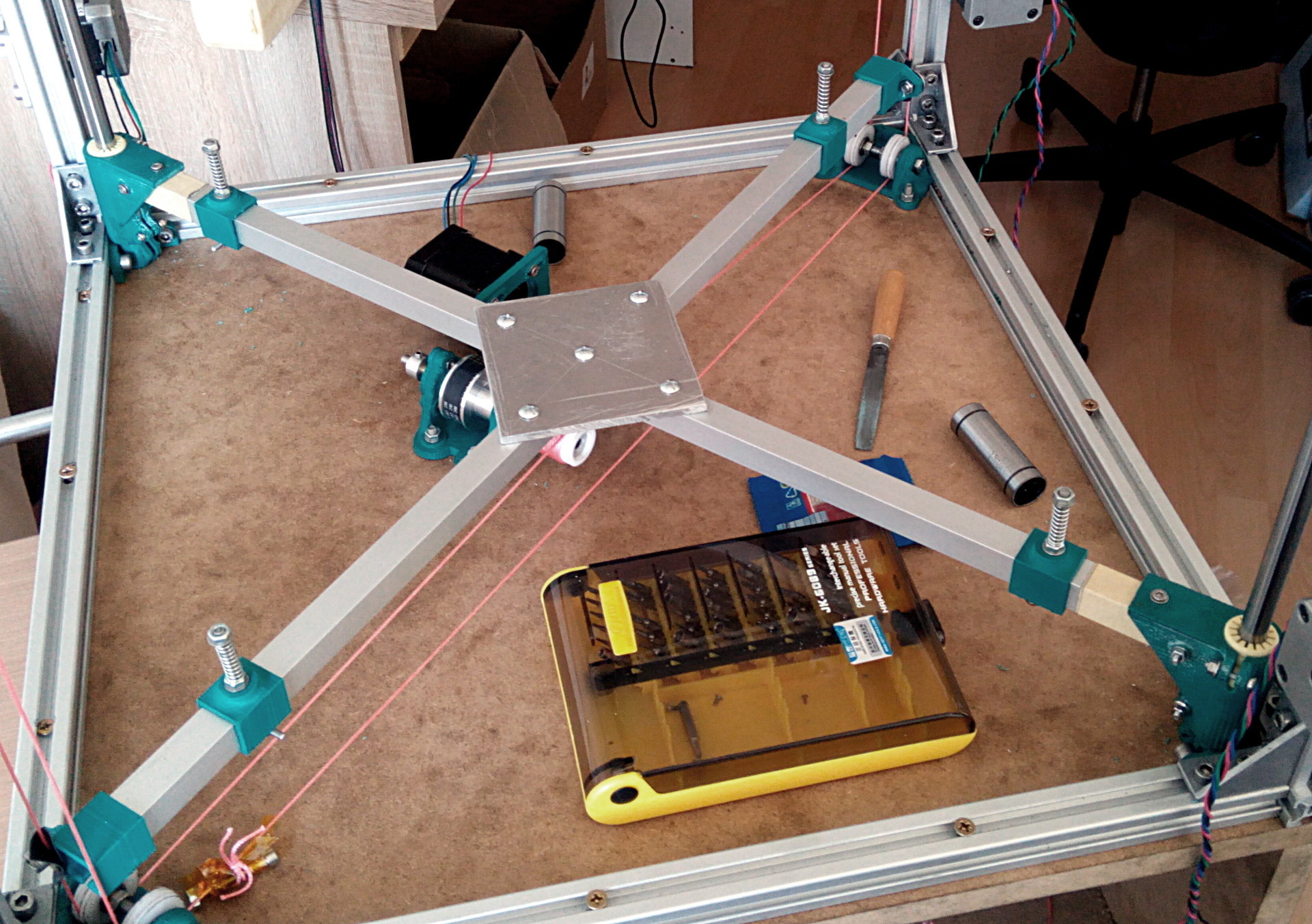

Hier ist ein Foto des Druckers als Ganzes:

Für die Stabilität der räumlichen Ausrichtung sind zwei runde Zehn-Millimeter-Stahlreifen verantwortlich, für die sich gepaarte Gleitlager aus Sinterbronze bewegen.

In den folgenden zwei Videos können Sie das Design der Winde betrachten, es gibt nichts Kompliziertes:

Z-Achsenrahmen: einfache und leichte Konstruktion.

Leistungsberechnungen: Die Antriebstrommel hat einen Radius von 10 mm. Dementsprechend beträgt ein Drehmoment von 0,3 Nm (ein herkömmlicher Nema 17-Motor) an einem 10-mm-Hebel 30 N. Ein Riemenrad mit einem Übersetzungsverhältnis von 2: 1 verdoppelt diese Zahl.

Infolgedessen beträgt die maximale Kraft, die diese Winde entwickeln kann, etwa 60 Newton. Die maximale Masse der Z-Achse sollte zusammen mit den Massen des Tisches und des Objekts in Ruhe 6 kg nicht überschreiten.

Nun werden wir die Beschleunigungs- und Bremsverluste der Z-Achse bestimmen: Um 1 kg Masse mit einer Beschleunigung von 1 m / s² zu beschleunigen, muss eine Kraft von 1 Newton aufgebracht werden. Tatsächlich ist eine Beschleunigung von 1 m / s² für die Z-Achse völlig ausreichend, und jedes beschleunigte Kilogramm kostet uns 1 N aufgebrachte Kraft.

Das schwerste Element im Design ist der beheizte Tisch. Es handelt sich um eine Duraluminium-Platte (350 x 350 x 3 mm) mit einem Gewicht von 980 Gramm und geklebten Heizelementen mit einem Gesamtgewicht von 150 Gramm.

Die restlichen Strukturelemente, einschließlich der Wärmedämmung von Basotect, wiegen etwa 900 Gramm.

Das Gesamtgewicht der Struktur beträgt ungefähr 2030 Gramm, was, aufgerundet, 21 N zum Halten und weitere 2,1 N zum Beschleunigen benötigt. Insgesamt noch einmal auf große Werte gerundet, 24 N.

Wenn wir der Masse der Z-Achse ein Kilogramm-Modell hinzufügen, werden 34 N benötigt

etwas mehr als die Hälfte der Nennleistung der Winde. Es scheint, dass das Design in der Leistung redundant ist. Aber der Teufel steckt wie immer im Detail. Tatsache ist, dass zur Erzielung eines maximalen Drehmoments maximale Ströme durch die Motorwicklungen fließen müssen, was unweigerlich zu Überhitzung und vorzeitigem Ausfall führen wird.

Aus diesem Grund habe ich das Design unter der Bedingung eines großen Leistungsspielraums entworfen und den Motorstrom experimentell etwas mehr als das erforderliche Minimum installiert. Der Motor wurde auf 50-60 ° C erwärmt, was nach den technischen Spezifikationen durchaus akzeptabel ist.

In diesem Video jongliert die Winde leicht mit der Z-Achse ohne Desktop, jedoch mit zwei Filamentspulen mit einem Gewicht von 1300 Gramm:

Damit ist das Problem der Macht gelöst. Lassen Sie uns nun über die Genauigkeit sprechen. Angesichts der Parameter der Komponenten der Winde und des Motors ist es mit Mikroschritt 1/16 möglich, die Z-Achse in Schritten von 0,02 mm zu bewegen. Betrachten Sie nun das Problem der Genauigkeit in einer Winde mit einer einlagigen Wicklung eines Kabels. Der Radius der Antriebstrommel in meinem Design beträgt 10 mm, der Umfang beim Wickeln beträgt 62,8 mm. Um die Z-Achse um 44 cm anzuheben, sind ungefähr sieben Umdrehungen erforderlich. Bei Verwendung eines Kabels mit einer Dicke von 1 mm beträgt die axiale Verschiebung der Wicklung 7 mm. In diesem Fall eine Änderung des Abstands vom Kontaktpunkt des Kabels mit der Trommel zum unteren Stützblock.

Berechnen wir, wie schlimm alles ist: Die Antriebstrommel befindet sich in der Mitte einer der Diagonalen des Quadrats, das von der Unterseite des Druckers gebildet wird. Dementsprechend wird die Trommel von jedem der unteren Stützblöcke um 320 mm entfernt. Bei einfachen Berechnungen stellt sich heraus, dass sich die Antriebsgeometrie beim Verschieben des Tisches um 440 mm um 0,077 mm ändert.

Hochwertige Trapezschrauben bieten in solchen Abständen eine Genauigkeit von 0,07 bis 0,4 mm. Einfach ausgedrückt, bieten sie keinen signifikanten Genauigkeitsgewinn. Wenn Sie aus irgendeinem Grund Modelle mit einer Höhe von mehr als 44 cm drucken müssen, müssen Sie nur den Durchmesser der Antriebstrommel (um die geringe Anzahl von Umdrehungen aufrechtzuerhalten, die zum Bewegen der Achse erforderlich sind) und das Übersetzungsverhältnis des Getriebes (um die Nennlast des Motors aufrechtzuerhalten) proportional vergrößern. Gleichzeitig steigen die Kosten des Mechanismus im Gegensatz zur Konstruktion mit Schraubenantrieb nicht wesentlich an.

Eines der Testobjekte:

Abschließend kann ich sagen: Obwohl Erfahrung eine Ableitung von überwundenen Schwierigkeiten und gemachten Fehlern ist, macht der Prozess des Erwerbs manchmal mehr Freude als die erzielten Ergebnisse.

3D-Modelle werden es nicht sein, da ich sie nicht auf der Festplatte finden kann.

Veröffentlicht unter der WTFPL-Lizenz.

Gut und traditionell: Viel Spaß!