Wir senden weiterhin aus den Bereichen unseres

Service- Centers. Dieses Mal konzentrieren wir uns auf die Wartung der Vorrichtung zum Schweißen von Glasfaserkabeln. Unter dem Strich über alle Vor- und Nachteile und Nuancen der Wartung derart komplexer Geräte aus erster Hand.

Das optische

Schweißen ist ein ziemlich komplizierter und hochtechnologischer Prozess, bei dem optische Fasern unter Verwendung hoher Temperaturen zusammengeschweißt werden. Das Schweißen von Lichtwellenleitern erfolgt mit speziellen Geräten - Schweißgeräten zum Schweißen von Lichtwellenleitern.

Ein Glasfaserspleißer ist eines der fortschrittlichsten und teuersten Werkzeuge für die Installation von Glasfasern. Mit diesem Gerät können Sie automatisch den Prozess des Ausrichtens (Einstellens) und Schweißens von Fasern mit anschließender Fixierung der geschweißten Faser in der Hülse KZDS sicherstellen, um deren Bruch zu verhindern. Die Geschwindigkeit, mit der das FOCL direkt in Betrieb genommen wird, hängt davon ab, wie effizient und schnell das Schweißgerät arbeitet und welche zusätzlichen Funktionen und Optionen es bietet.

Eine der effektivsten und einfachsten Möglichkeiten, um ein qualitativ hochwertiges Schweißen und eine lange Lebensdauer des Schweißgeräts zu erzielen, ist der ordnungsgemäße Betrieb, die Sauberkeit des Geräts und vor allem die rechtzeitige Wartung des Schweißgeräts.

Um einen unterbrechungsfreien Betrieb zu gewährleisten, muss das Schweißgerät regelmäßig überprüft und mindestens alle sechs Monate oder alle 1500 Schweißnähte routinemäßig gewartet werden.

Im Allgemeinen umfasst die Wartung des Schweißgeräts mehrere Stufen:

• Umfassende Diagnose des technischen Zustands;

• Reinigen des Geräts und seiner Komponenten außen und innen;

• Einstellung der Schlüsselblöcke und Einheiten des Schweißgeräts;

• Einstellung einer großen Anzahl von Parametern, um eine hohe Qualität und einen ordnungsgemäßen Betrieb des Schweißgeräts zu gewährleisten;

• Einstellen des optischen Systems;

• Austausch der Elektroden (falls erforderlich);

• Endkontrolle der Übereinstimmung des Geräts mit den angegebenen technischen Merkmalen und der Übereinstimmung der Schweißqualität mit den Passanforderungen unter Verwendung eines OTDR;

Betrachten Sie jede Wartungsphase am Beispiel eines der realen Fälle genauer.

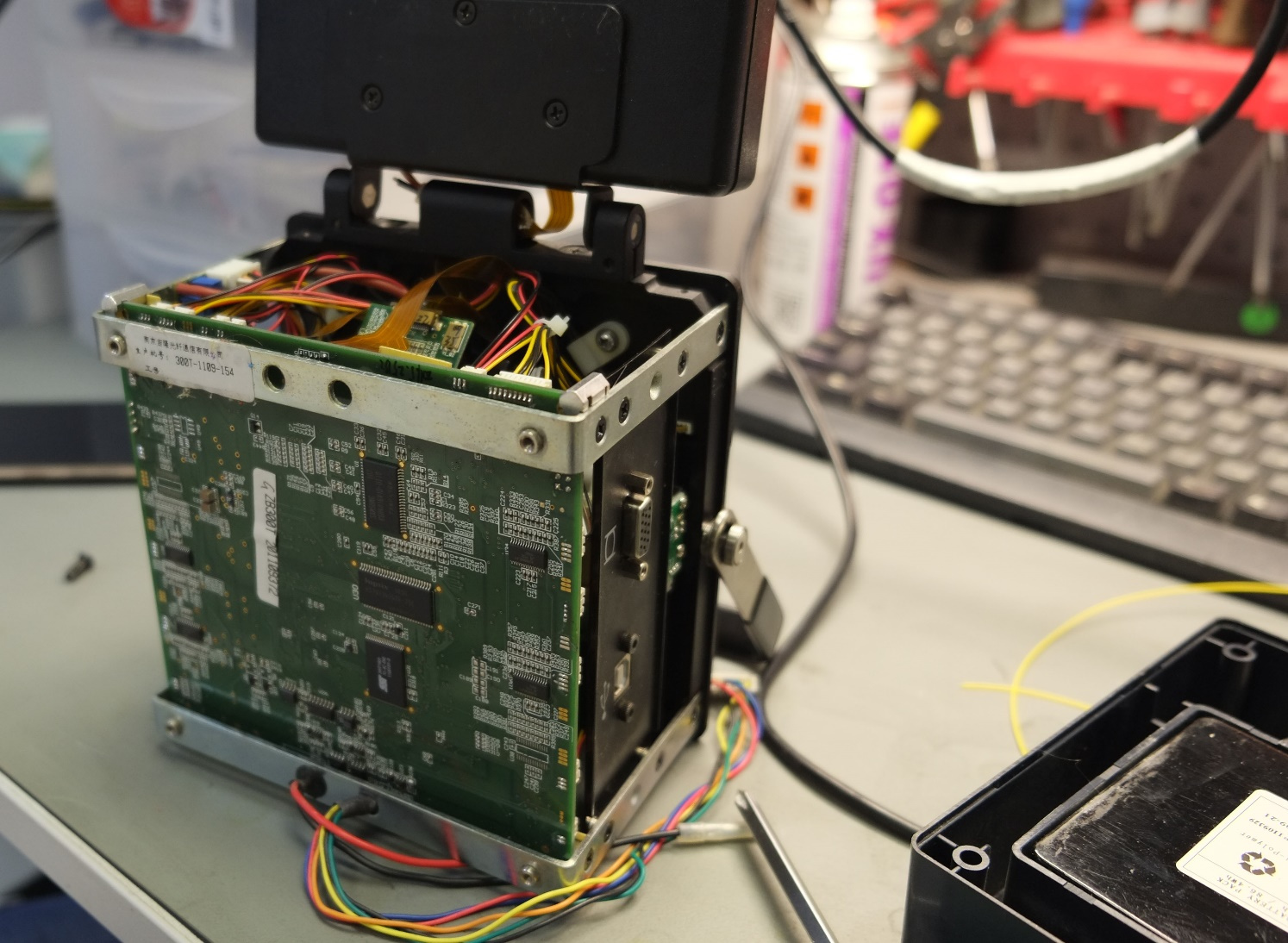

Nachdem das Schweißgerät den Tisch beim Ingenieur erreicht hat, wird eine detaillierte und detaillierte Inspektion des Geräts durchgeführt, um den aktuellen technischen Zustand des Geräts festzustellen. Die Haupteinheiten des Geräts werden ebenfalls auf Verunreinigungen überprüft.

Unmittelbar bei der externen Inspektion haben wir festgestellt, dass das Gerät stark von außen verschmutzt ist und keine Abdeckungen für die Displayhalterung vorhanden sind. Ihre Abwesenheit kann zu einer versehentlichen Beschädigung der Anzeigeschleife führen.

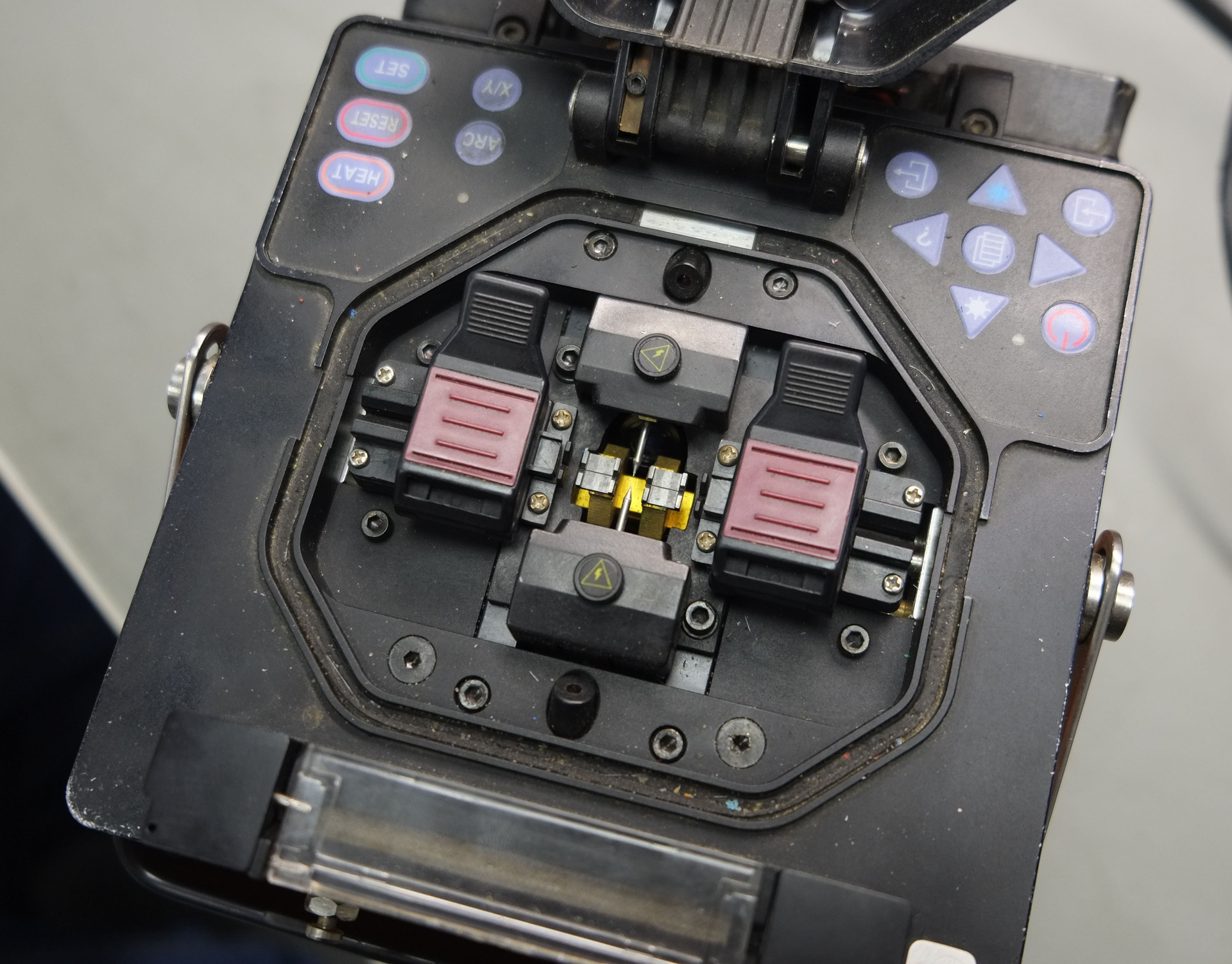

Nach Abschluss der externen Untersuchung fahren wir mit der Untersuchung der internen Komponenten und Komponenten des Geräts fort: Wir stellen eine Kontamination des Ausrichtungsmechanismus, der V-Nuten, des optischen Systems und der Spiegel fest.

Nach der Bewertung des externen und internen Zustands des Geräts muss eine Softwarediagnose des optischen Systems auf Staub durchgeführt werden. Das Schweißgerät kann den aktuellen Zustand des optischen Systems diagnostizieren und analysieren, indem alle Fremdkörper hervorgehoben werden.

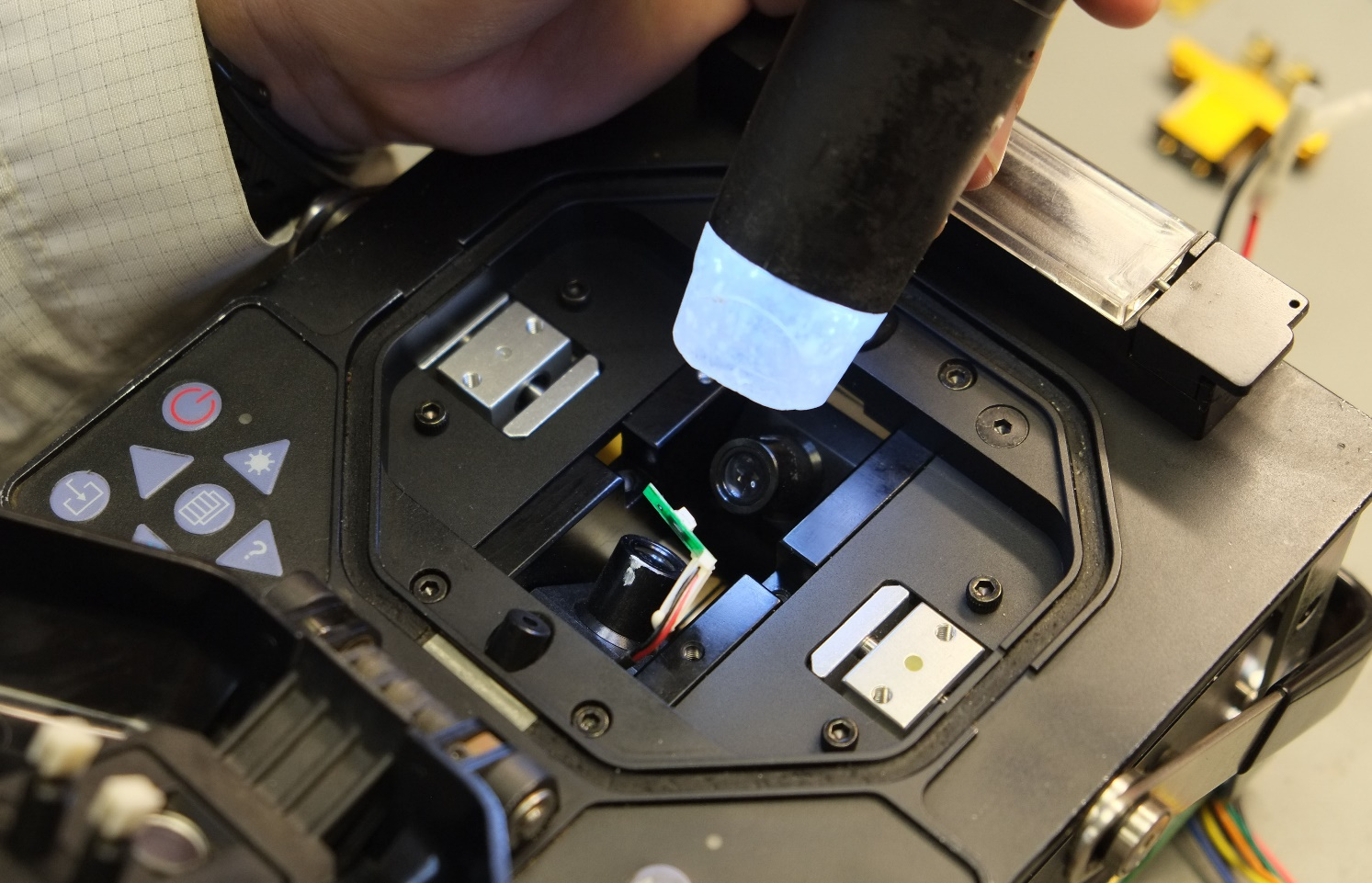

In unserem Fall haben wir gesehen, dass sich Staub auf der Y-Projektionsmatrix befindet. Dies wirkt sich erheblich auf die Qualität des Schweißens und die Zuverlässigkeit der Bewertung der Verluste an der Schweißnaht aus. Wenn Sie das Schweißgerät nicht rechtzeitig reinigen und warten, können die Linsen des optischen Systems für den normalen Betrieb völlig unbrauchbar werden und müssen möglicherweise ersetzt werden. Das Foto zeigt ein Beispiel einer kontaminierten Linse.

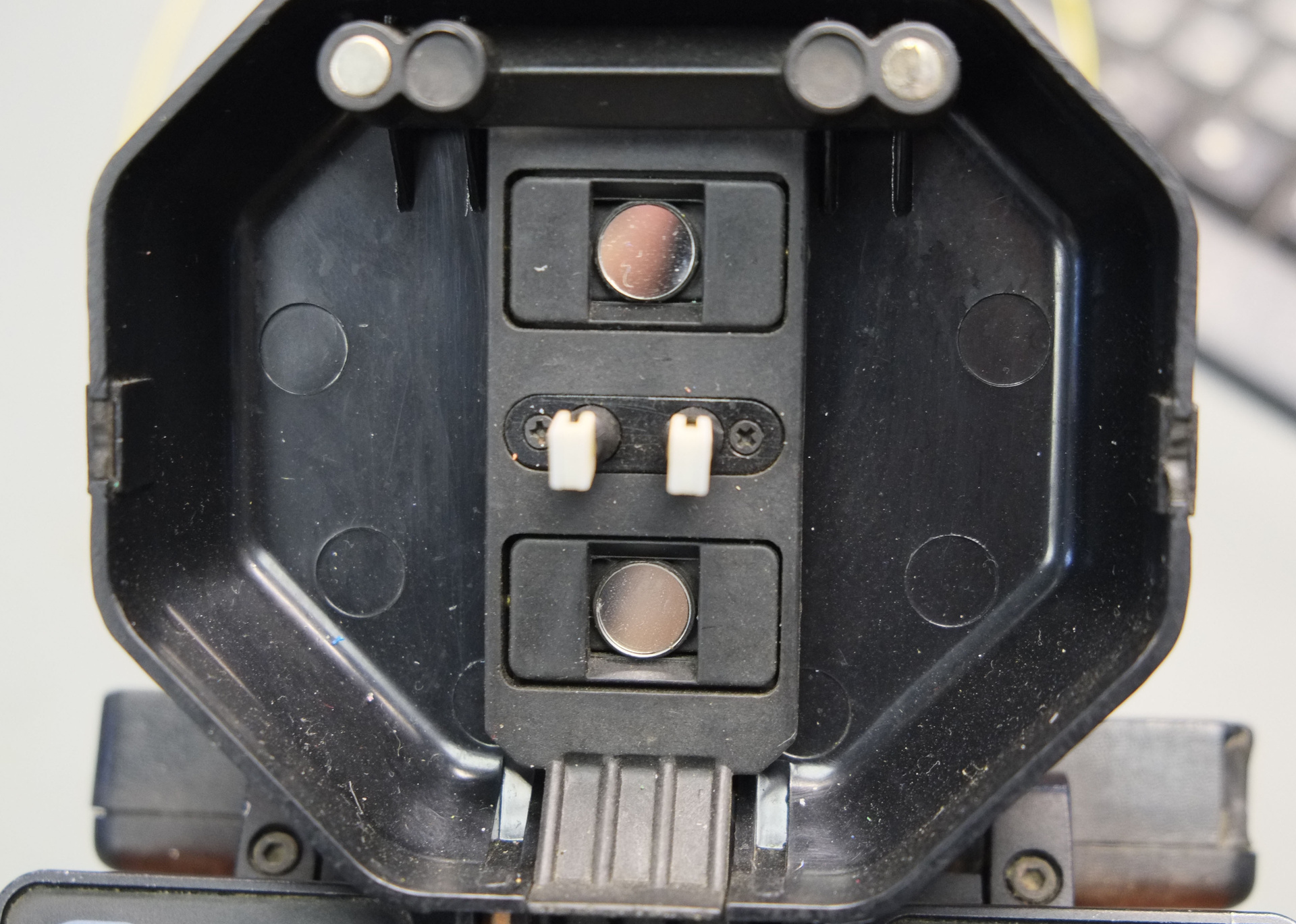

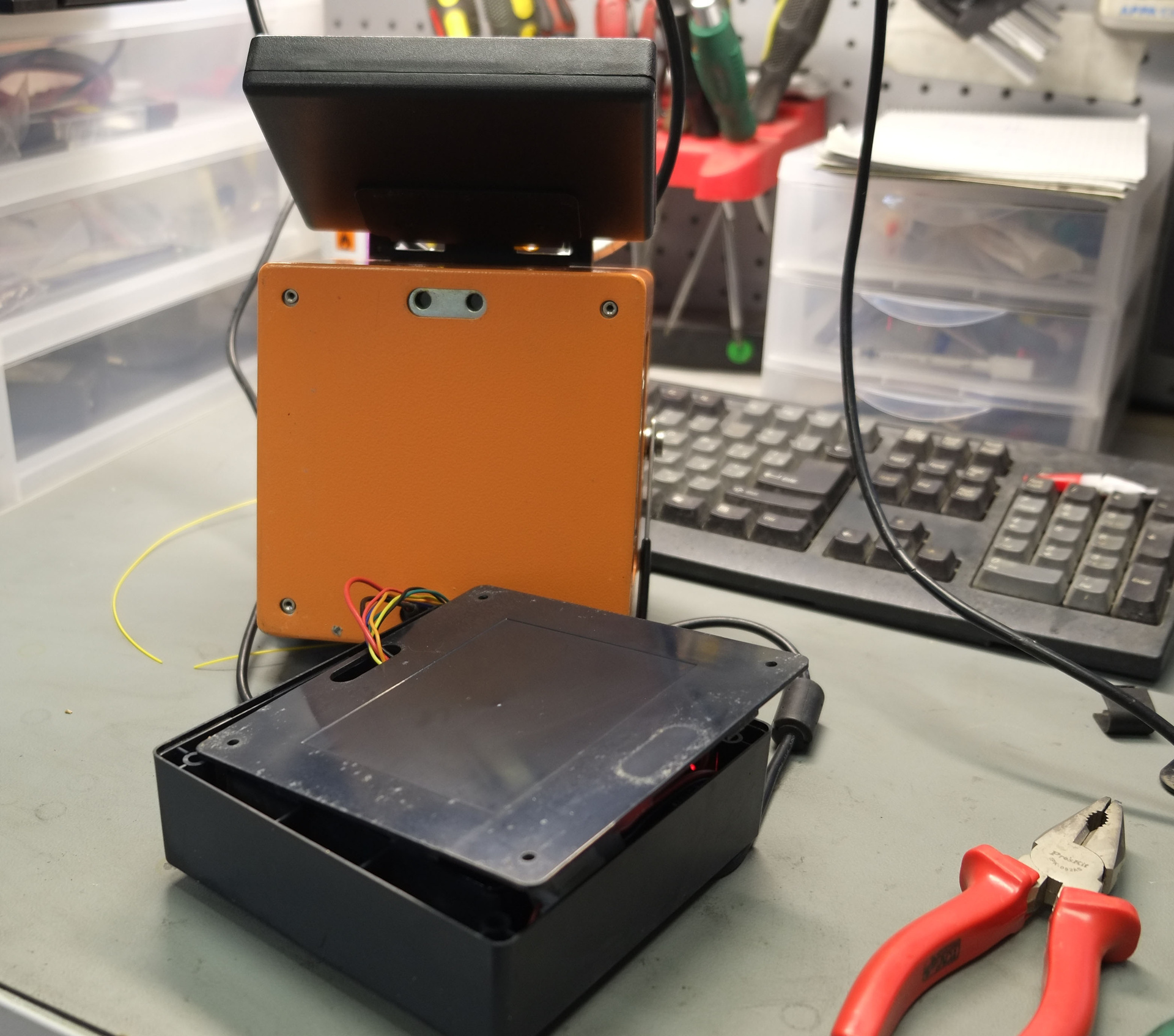

Um zu allen Schlüsselkomponenten des Schweißgeräts zu gelangen und eine umfassende Reinigung durchzuführen, muss die Einstellung zerlegt werden: Entfernen Sie die Batterie, das Gehäuse des Schweißgeräts.

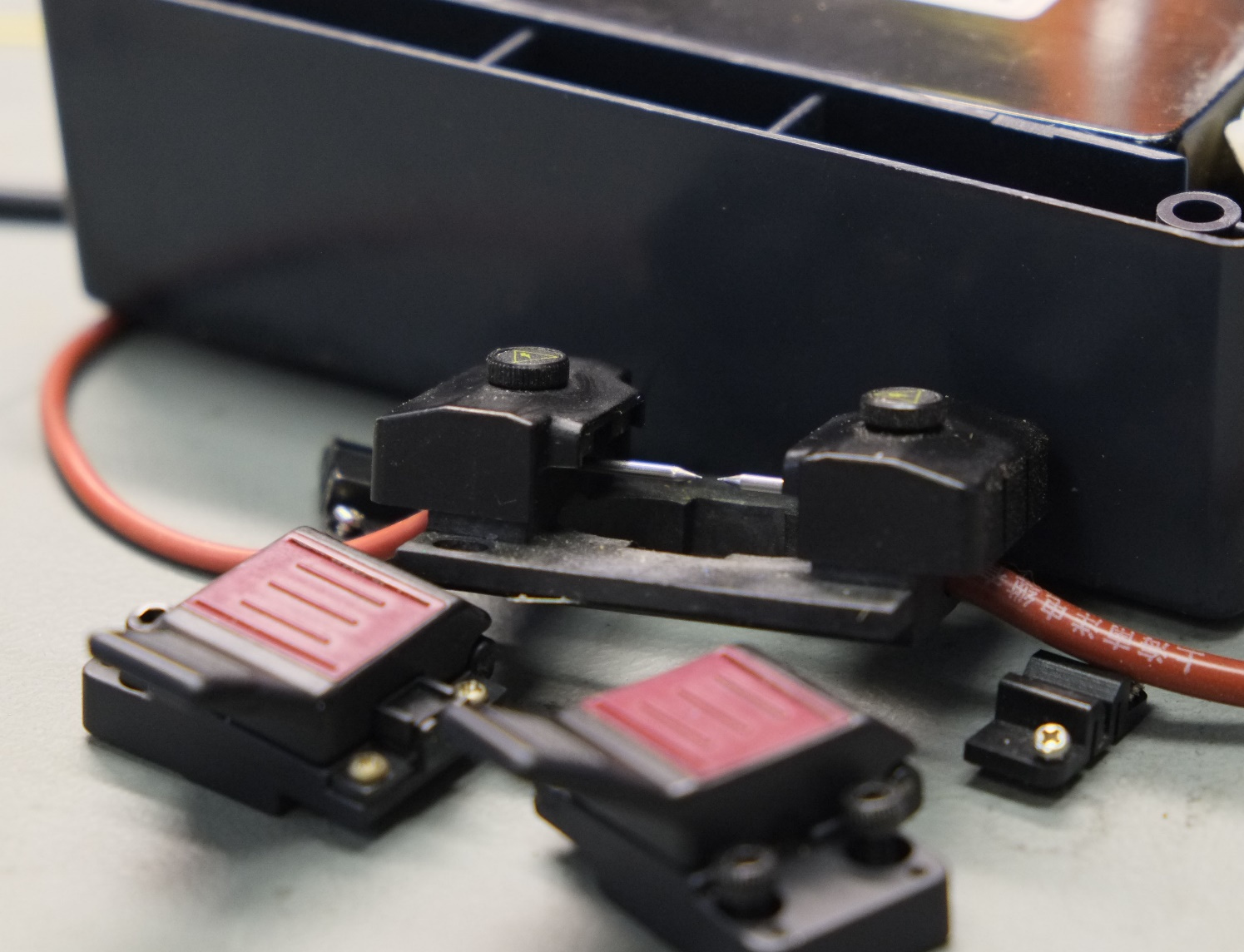

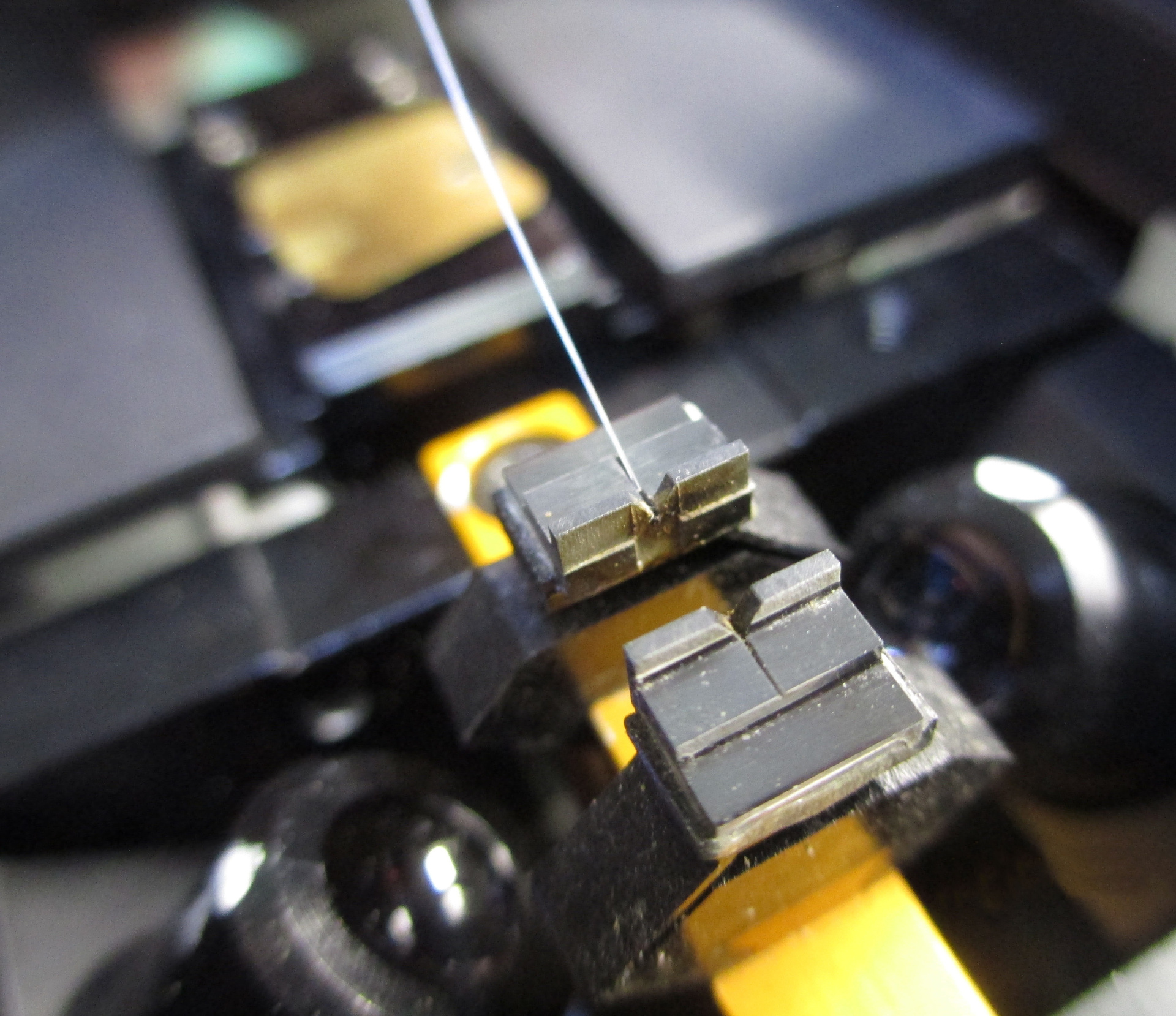

Zur Reinigung des optischen Systems müssen auch die Klemmklemmen für die Lichtleitfaser und die Plattform für die Elektroden entfernt werden.

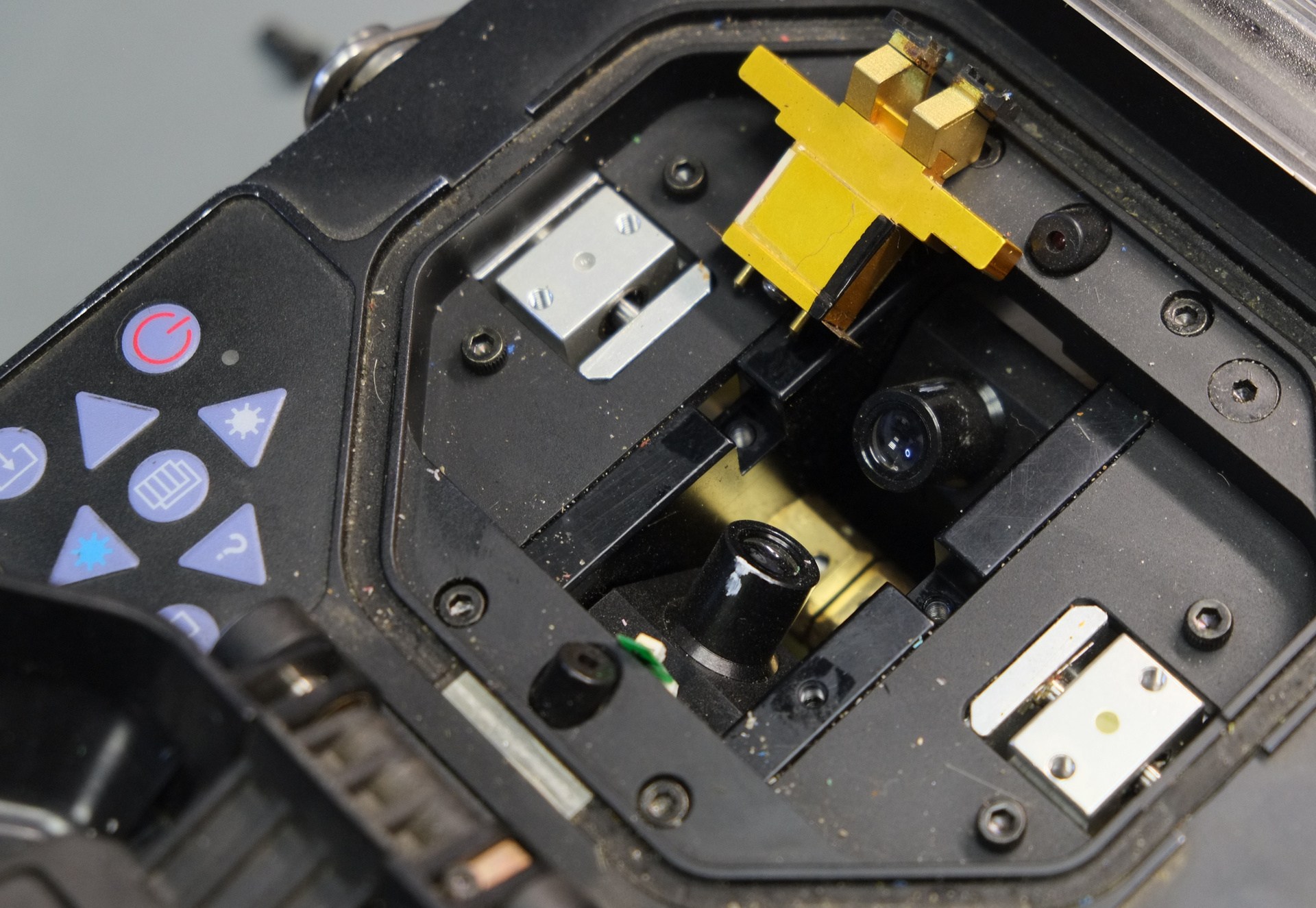

Nachdem wir diese Komponenten entfernt haben, erhalten wir vollen Zugriff auf das optische System, um alle Blöcke zu reinigen und in einen für den Gebrauch geeigneten Zustand zu bringen.

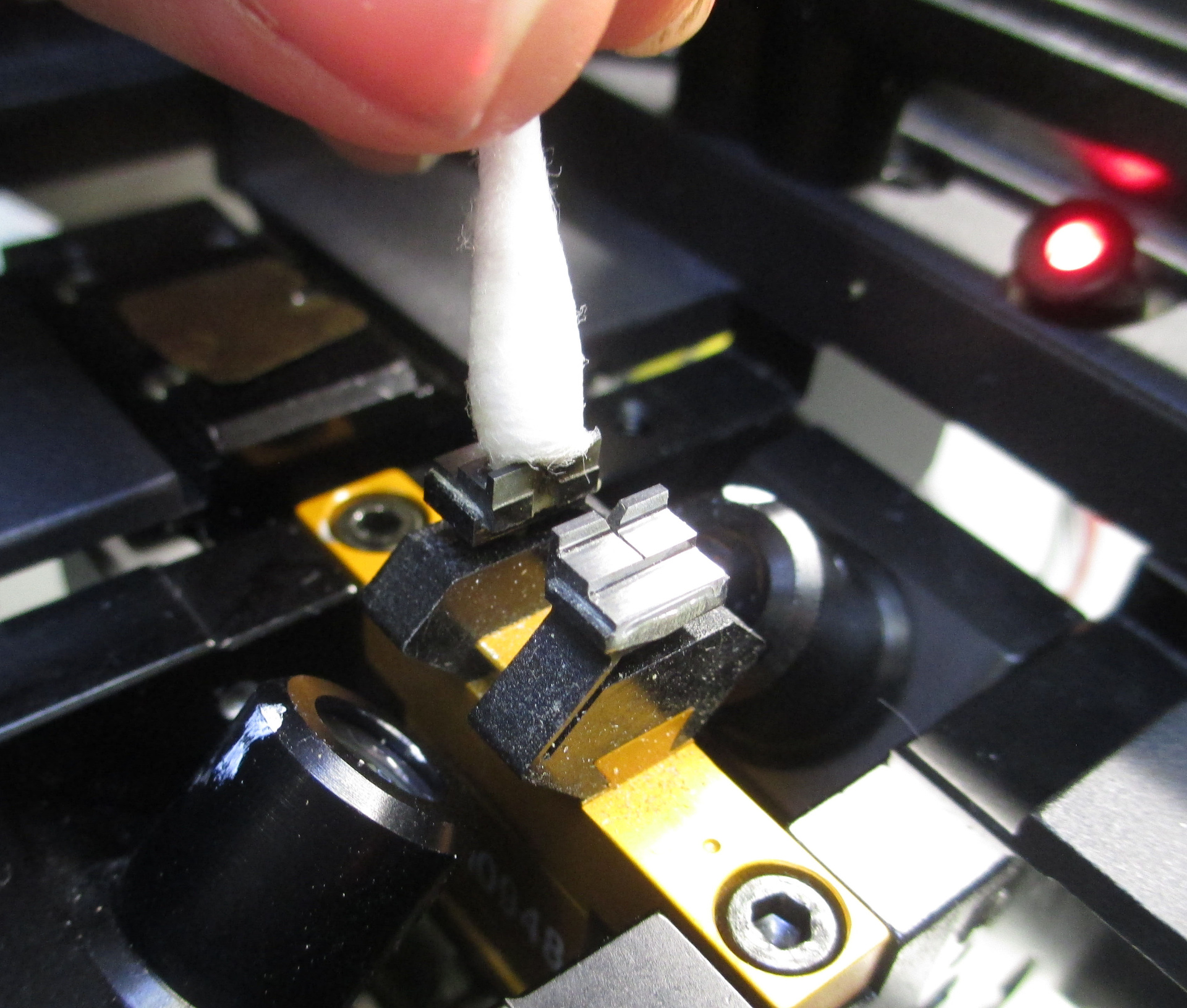

Zu Beginn entfernen wir Staub und Schmutz mit einem starken Luftstrom. Nach Verwendung von Spezialwerkzeugen entfernen wir jeglichen Schmutz vom Hauptarbeitsbereich. Unser Gerät sieht ganz anders aus.

Wir diagnostizieren den Zustand des optischen Systems mit einem Mikroskop. Untersuchen Sie die Linse des Mikroskops auf Beschädigungen und Schmutz. Wir führen eine Feinreinigung der Oberfläche von optischen Linsen, Spiegeln und der Oberfläche der X- und Y-Projektionsmatrizen durch.

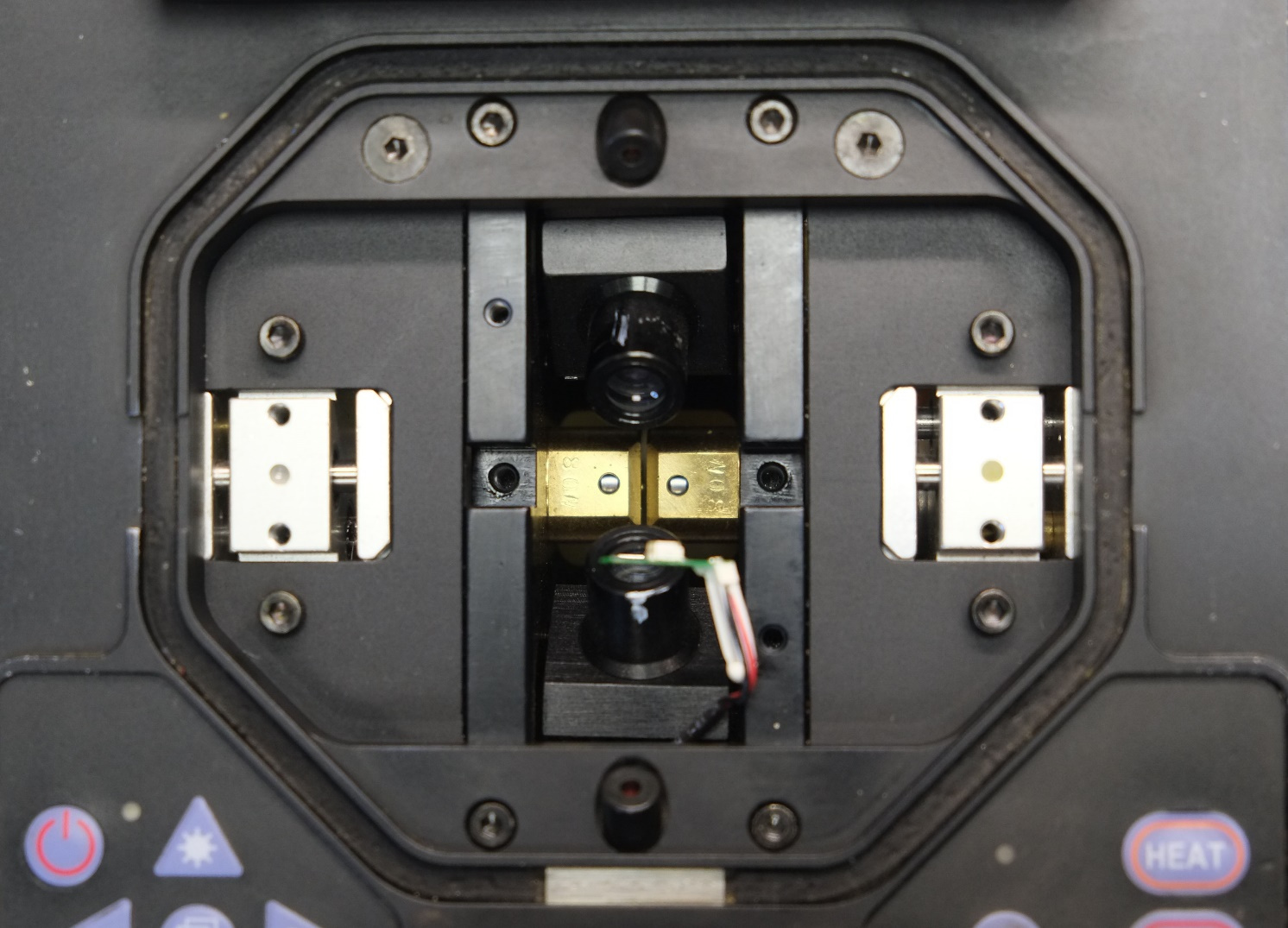

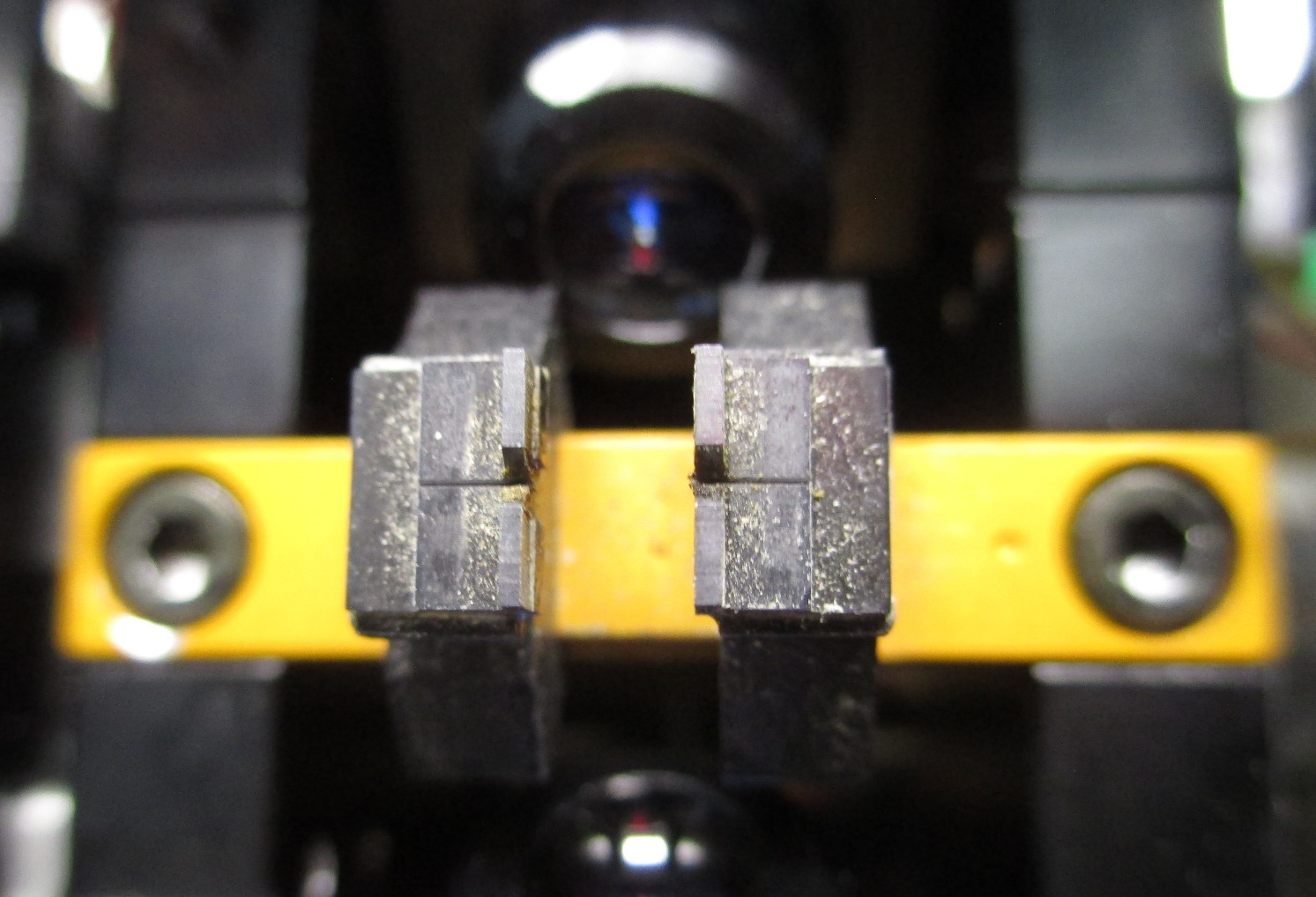

Wie Sie auf dem Foto sehen können, sind der Ausrichtungsmechanismus und die V-Nuten sehr verschmutzt. Unter den gegenwärtigen Bedingungen kann von einer qualitativen Reduzierung der Fasern keine Rede sein. Wir fahren mit der Reinigung der mechanischen Komponenten des Schweißgeräts fort.

Wir reinigen die V-Nuten.

Nachdem die Haupteinheiten des Schweißgeräts gereinigt wurden, können Sie mit der Fokussierung des optischen Systems fortfahren. Dazu muss das Schweißgerät wieder zusammengebaut und für die Feinabstimmung vorbereitet werden.

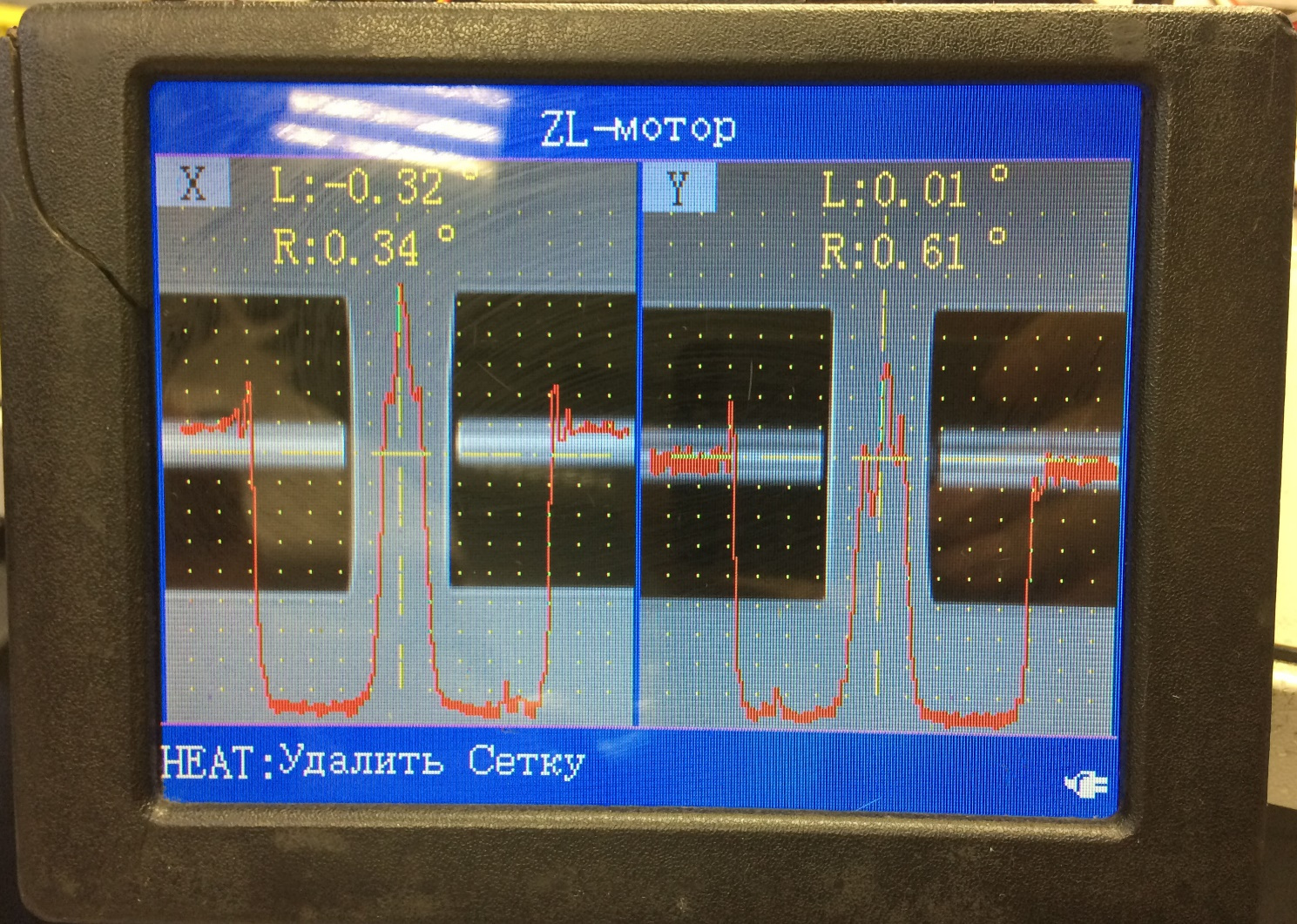

In fast jedem Schweißgerät ist ein Analysegerät eingebaut, mit dem Sie den Fokus mithilfe einer Diagnosetabelle fein einstellen können. In diesem Fall ist das optische System auf der rechten Projektion unscharf und das Diagramm hat eine unregelmäßige Form. Wenn die Fokussierung des Geräts nicht den Anforderungen entspricht, kann das Gerät die Fasern nicht richtig reduzieren.

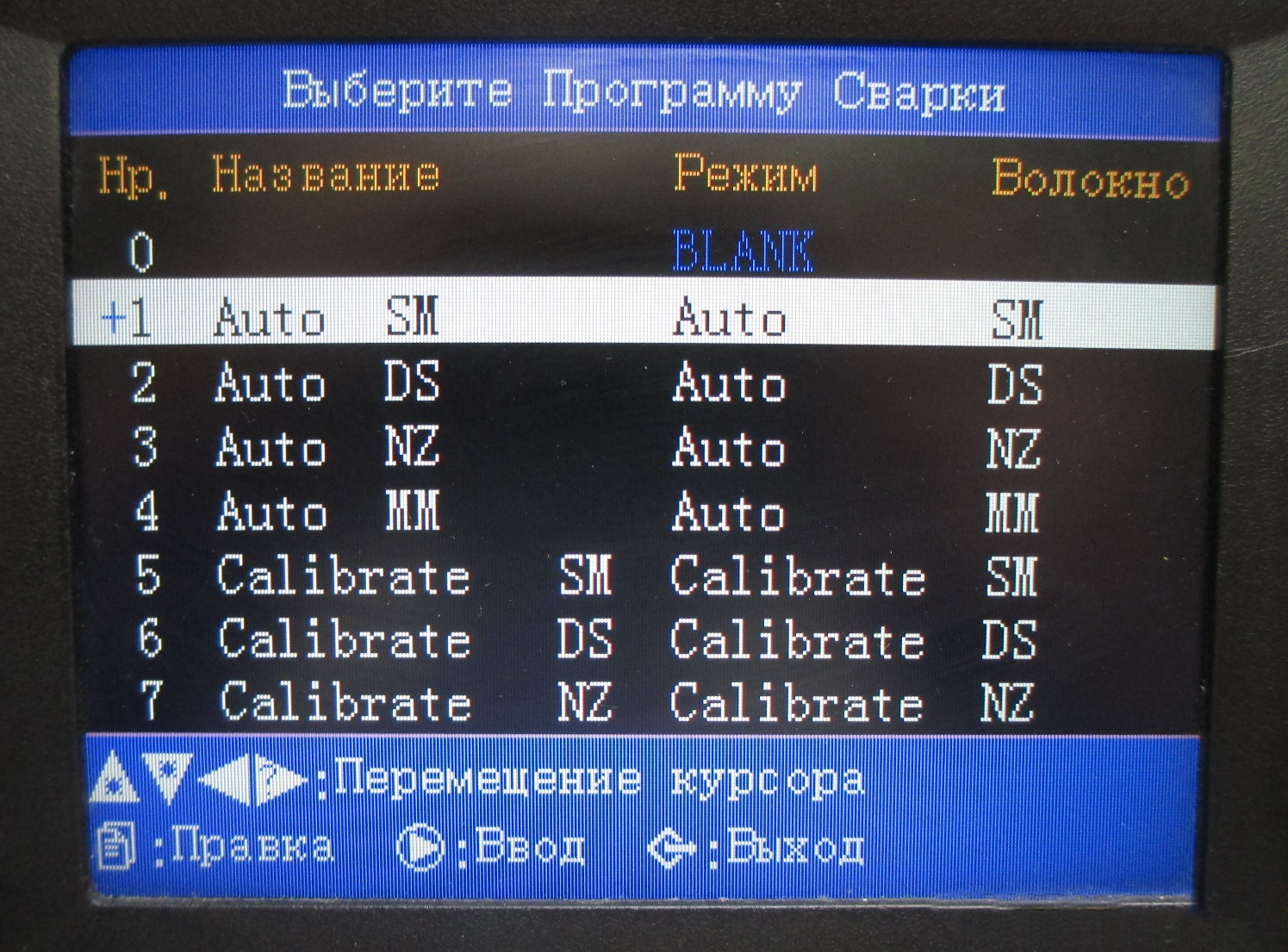

Nach dem Fokussieren nimmt das Diagnosediagramm die Form so nah wie möglich an der Referenz an. Dies beendet den Fokussierungsprozess. Wir fahren mit dem Prozess der Softwarekonfiguration fort. Wählen Sie dazu den Auto SM-Schweißmodus als Zum Abstimmen wird die Standardfaser G652D verwendet.

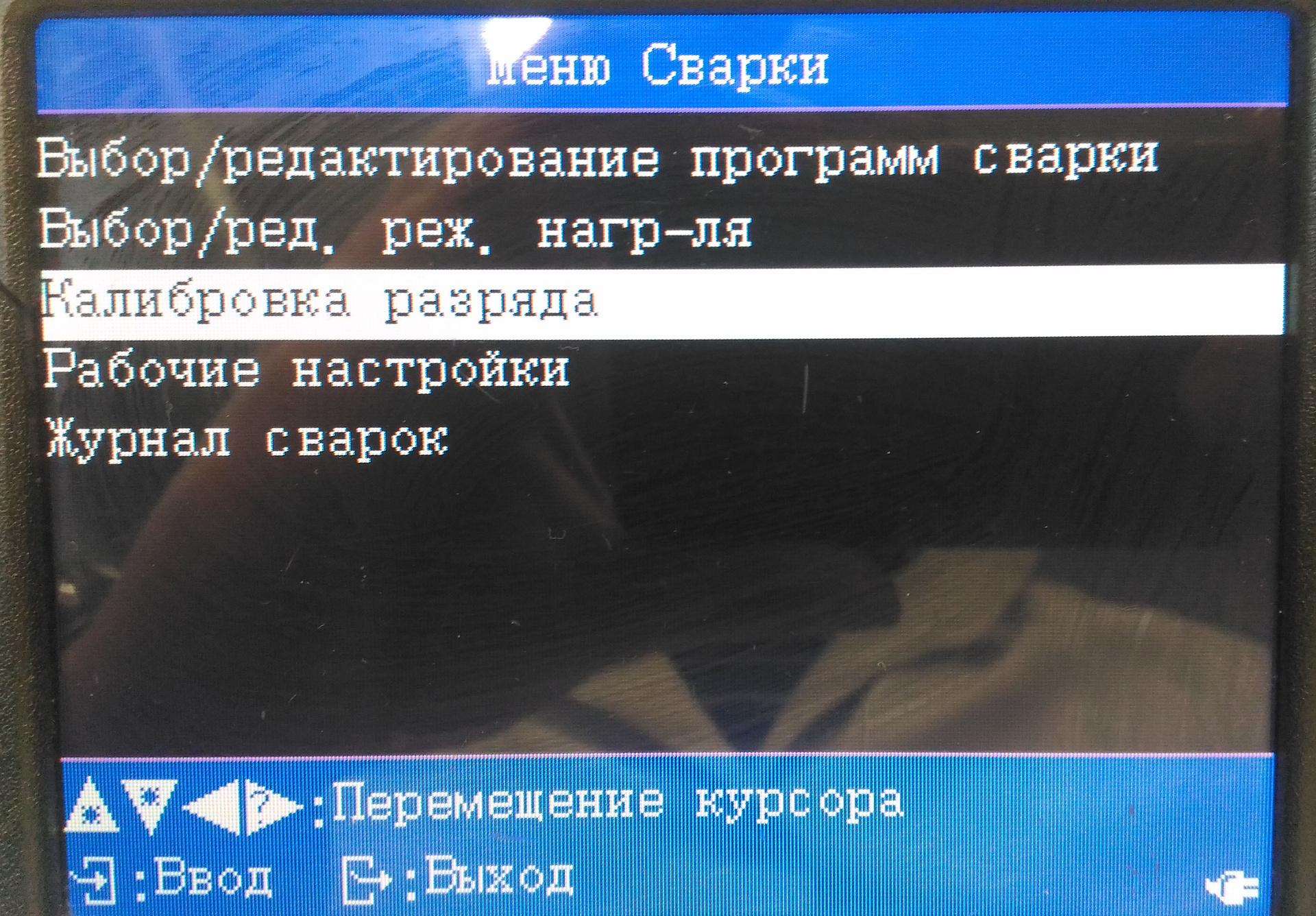

Wir fahren mit dem Kalibrieren des Lichtbogens fort, während dessen die Parameter angepasst werden: Position und Strom.

Diese Parameter werden automatisch kalibriert. Nachdem das Gerät die Kalibrierung abgeschlossen hat, erhalten wir eine Nachricht, dass der Vorgang erfolgreich war.

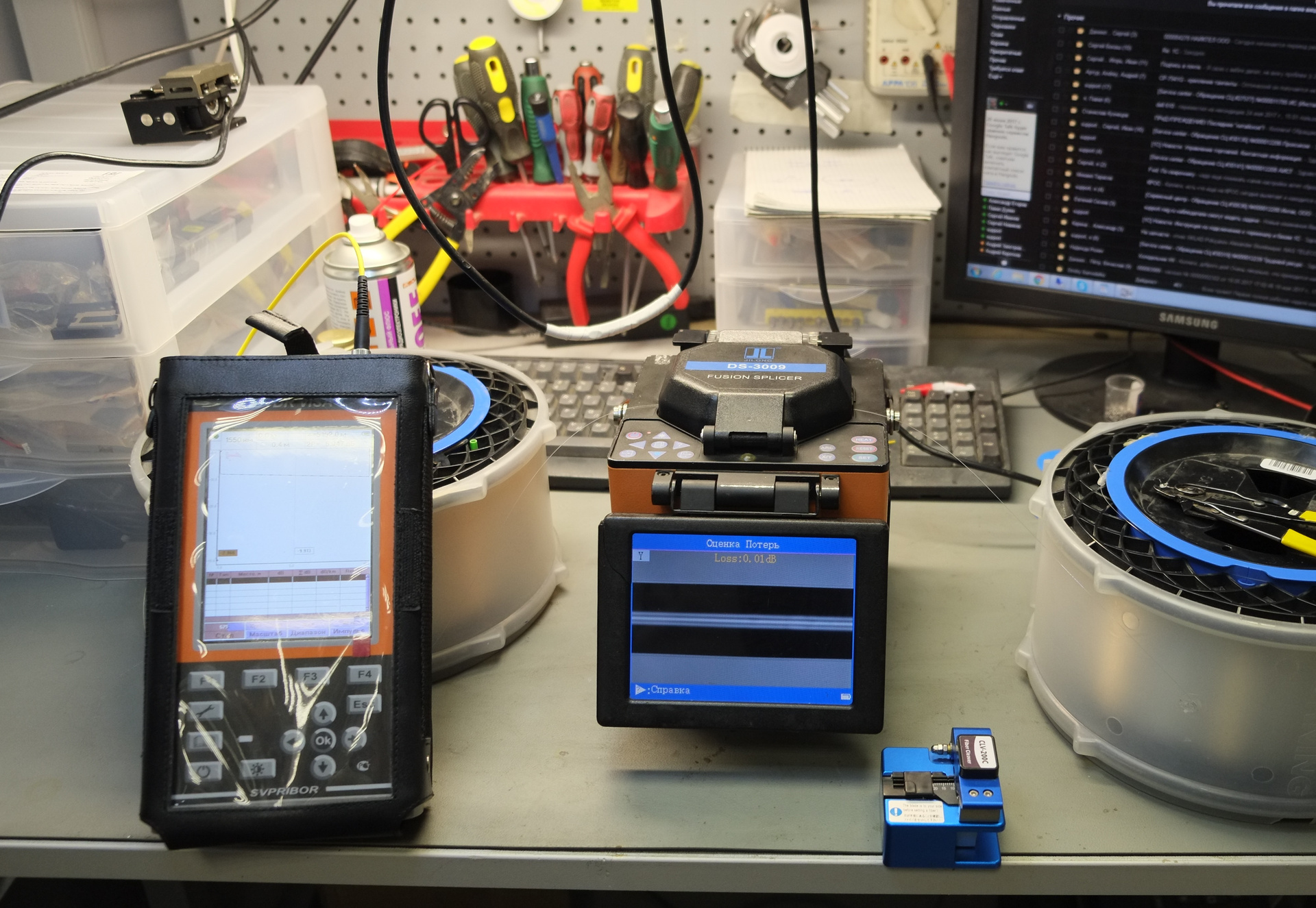

Nach dem Einstellen der Lichtbogenparameter werden eine umfassende Überprüfung des Schweißgeräts und eine Diagnose der Schweißqualität durchgeführt. Anschließend wird mit Hilfe eines OTDR der Dämpfungsgrad an der Schweißnaht mit einem Ständer gemessen.

Nach einer detaillierten Analyse der Wartungsergebnisse besteht das Gerät die Testphase, in der das Gerät in gutem Zustand ist und für den Einsatz unter realen Bedingungen geeignet ist.