Ultraschallflugzeuge der Zukunft können die Zeit für transkontinentale Flüge erheblich verkürzen: Von Moskau nach New York kann in drei Stunden geflogen werden. Eines der wichtigsten Probleme bei ihrer Entwicklung ist jedoch der Schutz kritischer Komponenten wie der Flügelspitze (Vorderkante) und der Kopfverkleidung (Nase) ) und Brennkammern von Strahltriebwerken. Bei Geschwindigkeiten von 5 oder mehr Machs unterliegen sie einer starken Oxidation und extremen Temperaturen, die 2000-3000 ° C erreichen (Machzahl entspricht der Schallgeschwindigkeit: In einer Höhe von 11 km beträgt sie beispielsweise 295 m / s oder 1062 km / h).

In den letzten Jahren wurde aktiv an der Herstellung von Keramikbeschichtungen gearbeitet, aber die besten von ihnen konnten nur einer relativ niedrigen Temperatur von 1200-1500 ° C standhalten, wonach einige Elemente infolge der

Ablation aus dem Beschichtungsmaterial verdampften,

dh die Beschichtungsstruktur wurde verletzt. Jetzt hat eine Gruppe von Wissenschaftlern

des Royce Institute an der Universität von Manchester (Großbritannien) und der Central Southern University (China)

ein neues Material mit verbesserten Eigenschaften entwickelt, das Temperaturen bis zu 3000 ° C ohne strukturelle Änderungen standhalten kann. Dies ist eine Keramikbeschichtung Zr

0,8 Ti

0,2 C

0,74 B

0,26 , die unter Verwendung einer reaktiven Schmelzinfiltration und Zementierung auf die Matrix des Kohlenstoff-Kohlenstoff-Verbundwerkstoffs C / C aufgebracht wird.

In ihren Eigenschaften übertrifft die neue Beschichtung die besten Hochtemperaturkeramiken (Ultrahochtemperaturkeramiken, UHTC) deutlich, ganz zu schweigen von Proben der Vergangenheit. Beispielsweise wurden die unteren und seitlichen Teile der Oberfläche der Buran-Flugzeugzelle mit Keramikfliesen TZMK-10 und TZMK-25 mit einer Betriebstemperatur von bis zu 1250 ° C bedeckt. Die amerikanischen Gegenstücke Li-900 und Li-2200 hatten ungefähr die gleichen Eigenschaften. Die Keramikbeschichtung von Zr

0,8 Ti

0,2 C

0,74 B

0,26 auf einem Kohlenstoff-Kohlenstoff-Verbundwerkstoff hält 3000 ° C stand. Es ist eine Größenordnung besser als Zirkoniumcarbid (ZrC), das heute traditionell zum Beschichten von Schneidwerkzeugen verwendet wird.

Die folgende Grafik zeigt beispielsweise die Ablationsbeständigkeit (MAR und LAR) verschiedener hitzebeständiger Materialien, die heute in Industrie, Luftfahrt und Astronautik verwendet werden. Die Tests wurden in einer Maschine zum Schneiden von Acetylen-Sauerstoff durchgeführt. Wie Sie sehen können, übertrifft Zr

0,8 Ti

0,2 C

0,74 B

0,26 (runde Markierungen im grünen Feld) alle anderen Materialien bei Tests unterschiedlicher Dauer und bei unterschiedlichen Temperaturen erheblich. Der MAR bedeutet die Massenablationsrate, dh die Verdampfungsrate des Beschichtungsmaterials. LAR (lineare Ablationsrate) bedeutet die lineare Ablationsrate und entspricht der räumlichen Stabilität des Materials. Beispielsweise verliert ZrC bei einer Temperatur von 2500ºC 1,10 mg Masse pro Quadratzentimeter pro Sekunde und Zr

0,8 Ti

0,2 C

0,74 B

0,26 - nur 0,14 mg.

Bei anderen Tests bei 2000–2500 ° C zeigt das Material einen Gewichtsverlust oder eine Gewichtszunahme nahe Null (aufgrund von Oxidation), was eine ausgezeichnete Wärmebeständigkeit und eine vernachlässigbare Ablation in einem heißen Gasstrom bedeutet.

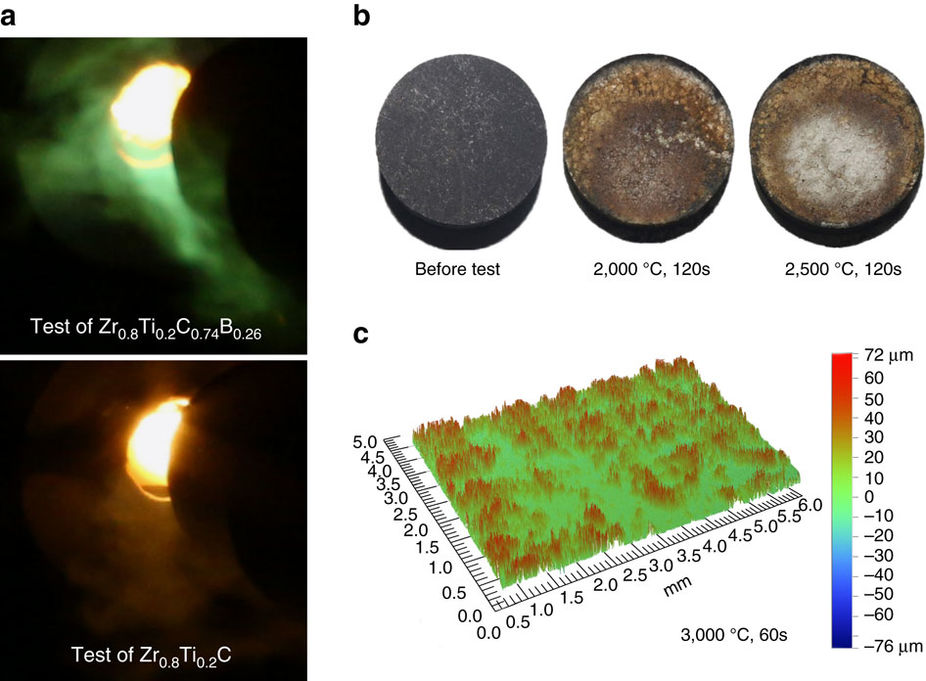

Die Fotografien zeigen die dunkelgraue Oberfläche des Materials vor dem Testen sowie die Oberfläche nach zweiminütigen Tests bei 2000 ° C und 2500 ° C. In der Mitte der rechten Probe befindet sich der Bereich, in dem die Flammentemperatur 3000 ° C erreichte. Aufgrund der Verdampfung von Oxiden mit niedrigem Schmelzpunkt gibt es Spuren von Ablation und Ausbuchtung von weniger als 72 Mikrometern, aber aufgrund der Ablation gibt es keine Hohlräume und Schlaglöcher auf der Oberfläche.

Das Material wurde in Großbritannien entwickelt und am Institut für Pulvermetallurgie der Central South University of China hergestellt. Die Forscher betonen, dass die Verwendung von technologischen Verfahren mit reaktiver Schmelzinfiltration die für die Herstellung erforderliche Zeit drastisch reduziert. Die zweite wichtige Neuerung ist das Aufbringen eines Kohlenstoff-Kohlenstoff-Verbundwerkstoffs auf die Matrix, wodurch die Wärmebeständigkeit von Keramik erheblich erhöht wurde.

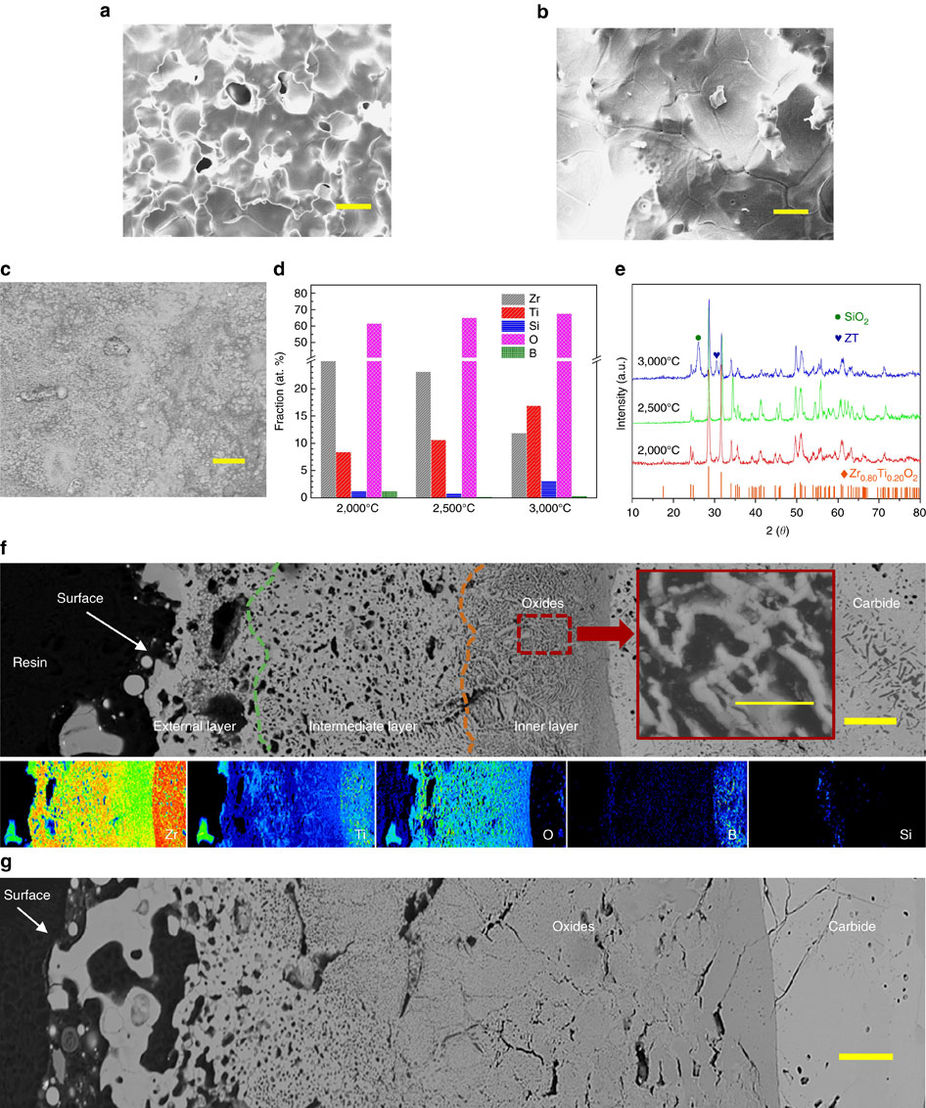

Die chemische Struktur hitzebeständiger Keramik an sich spielt die Rolle eines Schutzmechanismus. Bei einer Temperatur von 2000 ° C werden Zr

0,8 Ti

0,2 C

0,74 B

0,26 und SiC-Materialien oxidiert und in Zr

0,80 T

0,20 O

2 , B

2 O

3 bzw. SiO

2 umgewandelt . Zr

0,80 Ti

0,20 O

2 schmilzt teilweise und bildet eine relativ dichte Schicht, und Oxide mit einem niedrigen Schmelzpunkt SiO

2 und B

2 O

3 verdampfen durch die Löcher der „Evakuierungskanäle“ (siehe Abbildung

a unten). Bei einer höheren Temperatur von 2500 ° C schmelzen Zr

0,80 Ti

0,20 O

2 -Kristalle zu größeren Formationen und schließen Löcher (Abbildung

b unten). Bei einer Temperatur von 3000 ° C bildet sich eine nahezu absolut dichte Außenschicht, die hauptsächlich aus Zr

0,80 Ti

0,20 O

2 , Zirkoniumtitanat und SiO

2 besteht (Abbildung

c ,

e unten).

Der neue Ablationsschutz findet nicht nur in Überschall-Militär- und Zivilflugzeugen Anwendung, sondern auch in Raumfahrzeugen, zurückkehrenden Weltraummodulen, Raketen, Raketen, Flugzeugtriebwerken usw. Natürlich kann er zum Abdecken von Arbeitsflächen in Bohrern, Mühlen und verwendet werden andere Werkzeuge, die hohen Temperaturen ausgesetzt sind - für Festigkeit und Haltbarkeit des Produkts.

Der wissenschaftliche Artikel „Ablationsbeständiges Carbid Zr

0,8 Ti

0,2 C

0,74 B

0,26 für oxidierende Umgebungen bis 3.000 ° C“ wurde am 14. Juni 2017 in der Zeitschrift

Nature Communications (doi: 10.1038 / ncomms15836) veröffentlicht.