Hallo! Auf dieser Ressource gibt es viele Leute, die sich mit Elektronik beschäftigen und unabhängig voneinander Leiterplatten herstellen. Und jeder von ihnen wird sagen, dass das Bohren von Leiterplatten ein Schmerz ist. Kleine Löcher müssen zu Hunderten gebohrt werden und jeder löst dieses Problem unabhängig für sich.

In diesem Artikel möchte ich Sie auf ein offenes Projekt einer Bohrmaschine aufmerksam machen, das jeder selbst zusammenbauen kann und für das er nicht nach CD-Laufwerken oder Objektträgern suchen muss.

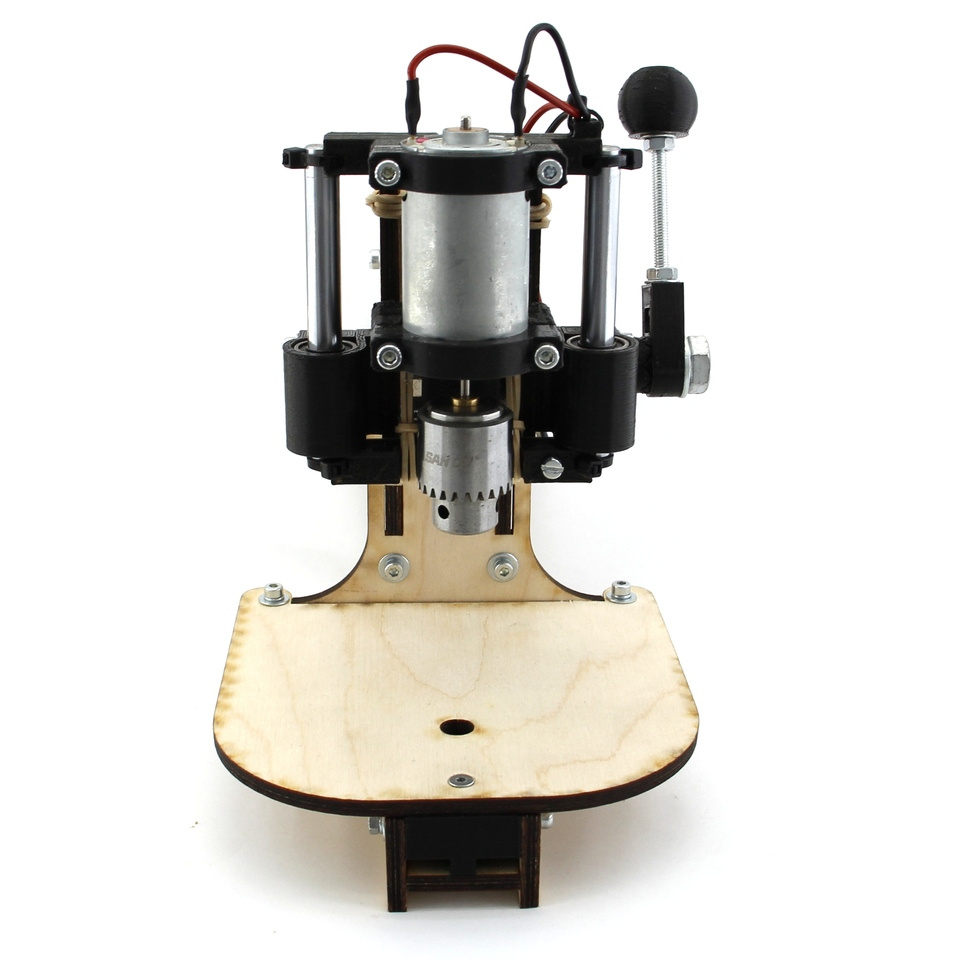

Designbeschreibung

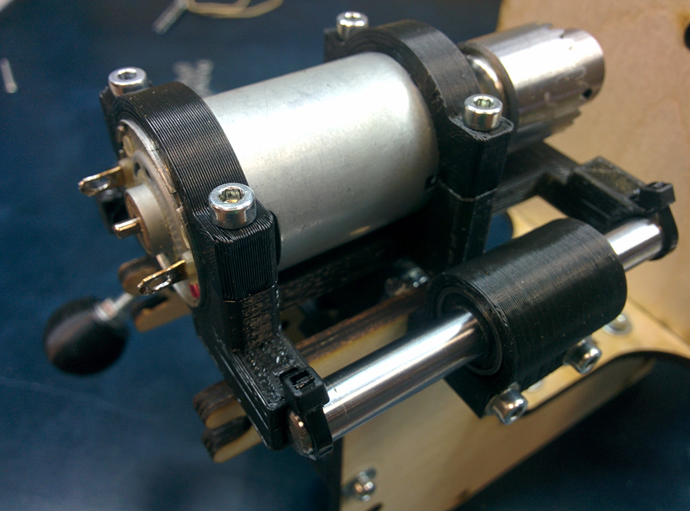

Das Herzstück des Designs ist ein ziemlich leistungsstarker 12-Volt-Motor aus China. Zusammen mit dem Motor verkaufen sie eine weitere Patrone, einen Schlüssel und ein Dutzend nachgewiesene unterschiedliche Durchmesser. Die meisten Schinken kaufen diese Motoren und Bohrbretter nur, während sie das Werkzeug in ihren Händen halten.

Ich beschloss, weiter zu gehen und auf dieser Grundlage eine vollwertige Maschine für ähnliche Motoren mit offenen Zeichnungen für die unabhängige Herstellung herzustellen.

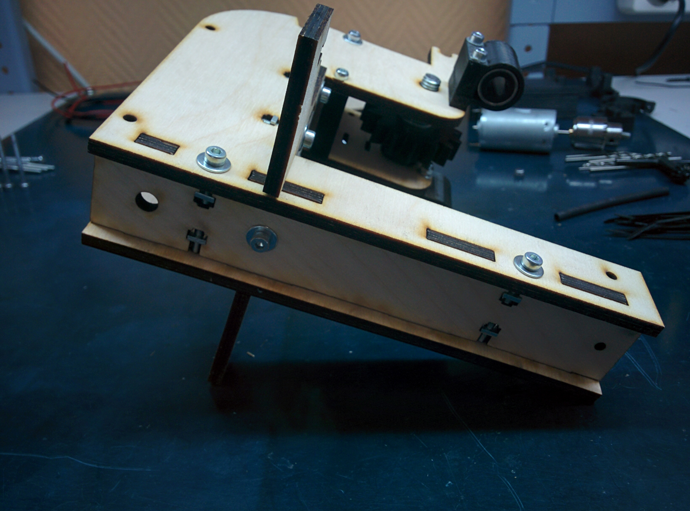

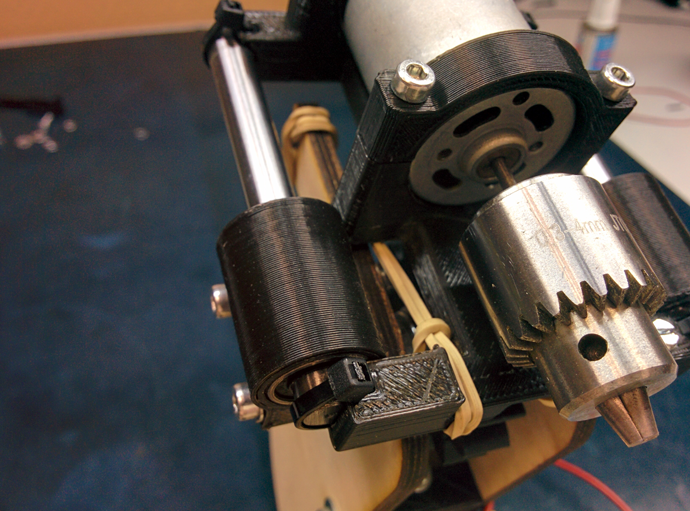

Für die lineare Bewegung des Motors habe ich mich für polierte Wellen mit einem Durchmesser von 8 mm und Linearlagern entschieden. Dies ermöglicht es, das Spiel an der kritischsten Stelle zu minimieren. Diese Wellen können in alten Druckern gefunden oder gekauft werden. Linearlager sind ebenfalls weit verbreitet und verfügbar, da sie in 3D-Druckern verwendet werden.

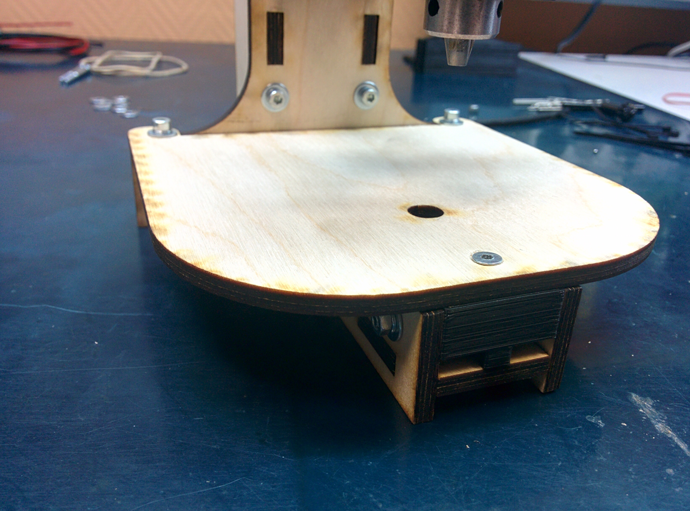

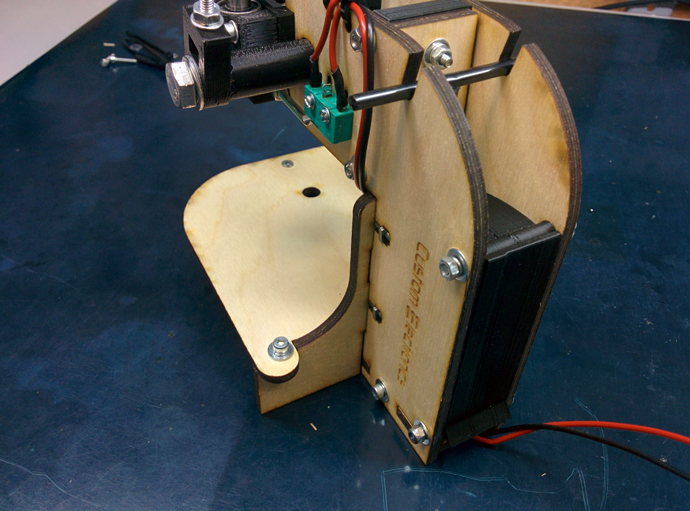

Das Hauptbett besteht aus 5 mm Sperrholz. Ich habe mich für Sperrholz entschieden, weil es sehr billig ist. Sowohl das Material als auch das Schneiden selbst. Andererseits hindert nichts (wenn möglich) daran, alle gleichen Teile aus Stahl oder Plexiglas zu schneiden. Einige kleine Details komplexer Formen werden auf einem 3D-Drucker gedruckt.

Um den Motor in seine ursprüngliche Position zu bringen, wurden zwei gewöhnliche Radiergummis verwendet. In der oberen Position schaltet der Motor selbst mit einem Mikroschalter ab.

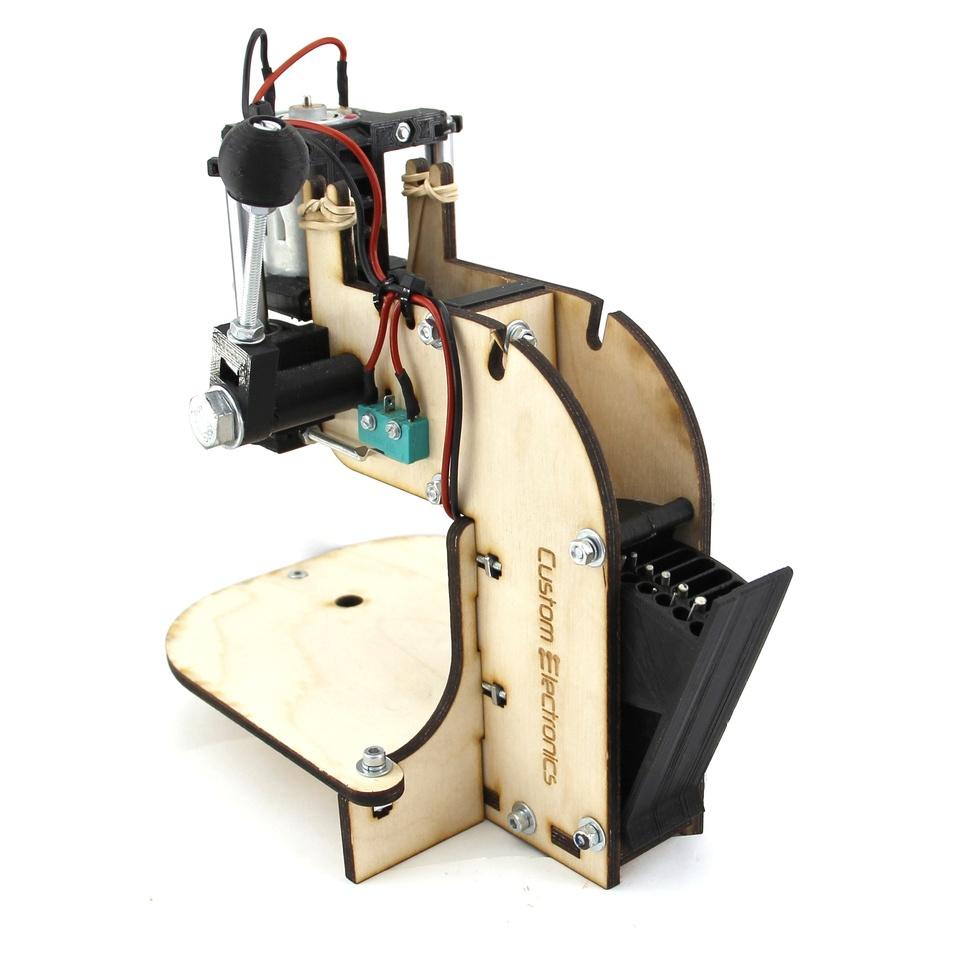

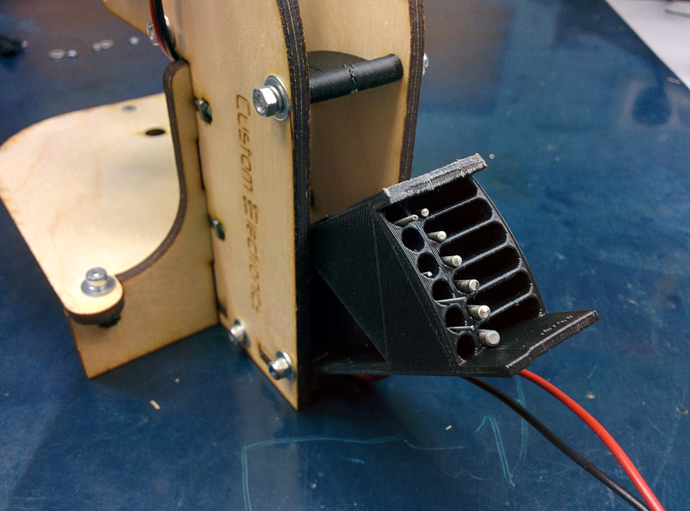

Auf der Rückseite habe ich einen Platz für die Aufbewahrung des Schlüssels und ein kleines Federmäppchen zur Überprüfung bereitgestellt. Die darin enthaltenen Rillen haben unterschiedliche Tiefen, wodurch Bohrer mit unterschiedlichen Durchmessern bequem aufbewahrt werden können.

Aber all dies ist im Video leichter zu sehen:

Es gibt eine leichte Ungenauigkeit. In diesem Moment stieß ich auf einen defekten Motor. Tatsächlich verbrauchen sie 0,2 V im Leerlauf 0,2 bis 0,3 A und nicht zwei, wie das Video sagt.

Montageteile

- Motor mit Spannfutter und Spannzange . Einerseits ist das Nockenfutter sehr praktisch, andererseits ist es viel massiver als eine Spannzangenklemme, das heißt, es ist oft schlaganfällig und muss sehr oft zusätzlich ausbalanciert werden.

- Sperrholzteile. Ein Link zu Dateien zum Laserschneiden im DWG-Format (erstellt von NanoCAD) kann am Ende des Artikels heruntergeladen werden. Suchen Sie einfach ein Unternehmen, das sich mit dem Laserschneiden von Materialien befasst, und übertragen Sie die heruntergeladene Datei auf diese. Ich stelle separat fest, dass die Dicke von Sperrholz von Fall zu Fall variieren kann. Ich stoße auf Blätter, die etwas dünner als 5 mm sind, also habe ich 4,8 mm Rillen gemacht.

- 3D gedruckte Teile. Ein Link zu Dateien zum Drucken von Teilen im STL-Format befindet sich ebenfalls am Ende des Artikels.

- Polierte Wellen mit einem Durchmesser von 8 mm und einer Länge von 75 mm - 2 Stk. Hier ist der Link zum Verkäufer mit dem niedrigsten Preis für 1m, den ich gesehen habe

- 8mm LM8UU Linearlager - 2St

- Mikroschalter KMSW-14

- Schraube M2x16 - 2St

- Schraube M3x40 H / B - 5St

- Schraube M3x35 Schlitz - 1 Stck.

- Schraube M3x30 H / B - 8St

- Schraube M3x30 H / W mit Kopfspülung - 1 Stck.

- Schraube M3x20 H / B - 2St

- Schraube M3x14 H / B - 11St

- Schraube M4x60 Schlitz - 1 Stck.

- M8x80 Schraube - 1St

- M2 Mutter - 2St

- M3 Vierkantmutter - 11 Stück

- M3 Mutter - 13St

- M3 Mutter mit Nylonring - 1 Stck.

- M4 Mutter - 2St

- M4 Vierkantmutter - 1 Stck.

- M8 Mutter - 1 Stck.

- M2 Unterlegscheibe - 4St

- M3 Unterlegscheibe - 10 Stück

- Die Unterlegscheibe M3 wurde um 26 Stück erhöht

- M3 Sicherungsscheibe - 17 Stück

- M4 Unterlegscheibe - 2St

- M8 Unterlegscheibe - 2St

- M8 Sicherungsscheibe - 1 Stck.

- Satz Befestigungsdrähte

- Schrumpfschlauchset

- Klemmen 2,5 x 50 mm - 6 Stück

Montage

Der gesamte Vorgang wird im Video detailliert dargestellt:

Wenn Sie genau einer solchen Abfolge von Aktionen folgen, ist die Montage der Maschine sehr einfach.

So sieht ein vollständiger Satz aller Komponenten für die Montage aus

Zusätzlich erfordert die Montage ein einfaches Handwerkzeug. Schraubendreher, Sechskantschlüssel, Zangen, Drahtschneider usw.

Bevor Sie mit der Montage der Maschine beginnen, sollten Sie die gedruckten Teile bearbeiten. Entfernen Sie mögliche Zuflüsse, Stützen und führen Sie alle Löcher mit einem Bohrer mit dem entsprechenden Durchmesser durch. Sperrholzteile entlang der Schnittlinie können den Burnout verschmutzen. Sie können auch mit Sandpapier verarbeitet werden.

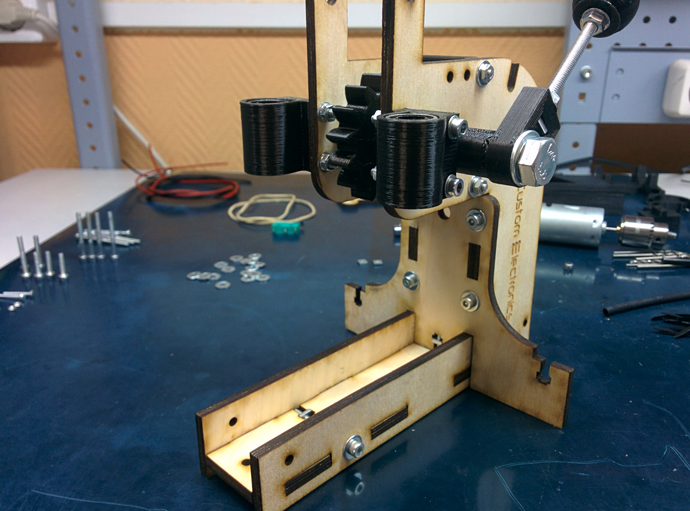

Sobald alle Teile vorbereitet sind, ist es einfacher, mit dem Einbau von Linearlagern zu beginnen. Sie kriechen in die bedruckten Teile und schrauben sich an die Seitenwände:

Als nächstes wird ein Griff mit Zahnrad installiert. Der Schaft wird in ein großes Loch eingeführt, die Basis des Griffs wird darauf montiert und all dies wird durch eine 8-mm-Schraube zusammengezogen. Der Griff selbst ist die Schraube am M4:

Jetzt können Sie die Sperrholzbasis zusammenbauen. Zuerst werden die Seitenwände an der Basis montiert und dann wird eine vertikale Wand eingesetzt. Es gibt auch ein zusätzliches gedrucktes Teil oben, das die Breite oben festlegt. Wenden Sie beim Anziehen der Schrauben in Sperrholz nicht zu viel Kraft an.

Es ist erforderlich, den Tisch am vorderen Loch zu versenken, damit die Schraube das Bohren der Platine nicht beeinträchtigt. Am Ende ist auch ein bedruckter Verschluss angebracht.

Jetzt können Sie mit dem Zusammenbau des Motorblocks beginnen. Es wird mit zwei Teilen und vier Schrauben auf die bewegliche Basis gedrückt. Stellen Sie bei der Installation sicher, dass die Lüftungsöffnungen offen bleiben. An der Basis wird es mit Klammern befestigt. Zuerst wird die Welle in das Lager eingeschraubt und dann rasten die Klammern ein. Installieren Sie auch die M3x35-Schraube, die in Zukunft den Mikroschalter drückt.

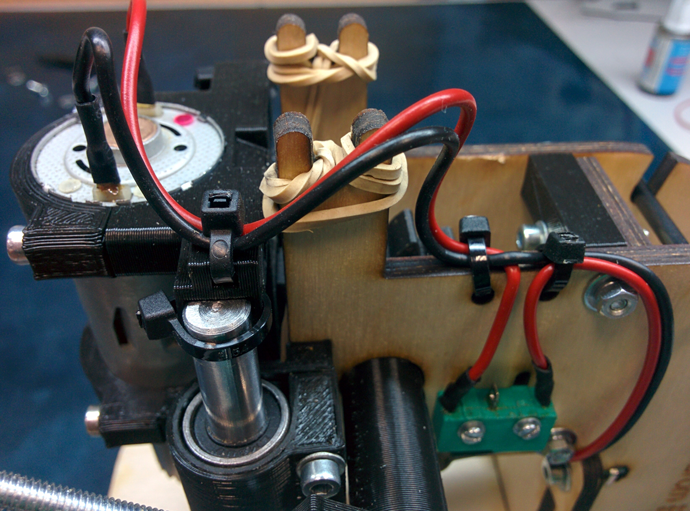

Der Mikroschalter ist mit dem Knopf zum Motor in den Schlitz eingebaut. Später kann seine Position kalibriert werden.

Gummibänder werden auf den unteren Teil des Motors geworfen und an die "Hörner" geschraubt. Ihre Spannung muss so eingestellt werden, dass der Motor bis zum Ende ansteigt.

Jetzt können Sie alle Drähte löten. Am Motorblock und neben dem Mikroschalter befinden sich Löcher für Klemmen, um den Draht zu sichern. Dieser Draht kann auch in die Maschine gezogen und von hinten herausgezogen werden. Stellen Sie sicher, dass die Drähte am Mikroschalter an die normalerweise geschlossenen Kontakte gelötet werden.

Es bleibt nur ein Federmäppchen zur Überprüfung zu legen. Die obere Abdeckung muss fest angezogen werden, und die untere sollte mit einer Mutter mit Nyloneinsatz sehr schwach angezogen werden.

Auf dieser Montage ist vorbei!

Ergänzungen

Andere Leute, die eine solche Maschine bereits zusammengebaut haben, haben viele Vorschläge gemacht. Wenn Sie mir erlauben, werde ich die wichtigsten auflisten und sie in ihrer ursprünglichen Form belassen:

- Übrigens, für diejenigen, die noch nie mit solchen Teilen gearbeitet haben, wäre es schön, Sie daran zu erinnern, dass Kunststoff von 3D-Druckern Angst vor Erwärmung hat. Deshalb sollten Sie hier vorsichtig sein - Sie sollten nicht mit einem Hochgeschwindigkeitsbohrer oder Dremel durch Löcher in solchen Teilen gehen. Stifte, Stifte ....

- Ich würde auch empfehlen, den Mikroschalter bereits in einem sehr frühen Stadium der Montage zu installieren, da Sie ihn noch an das bereits aufgenommene Bett anschrauben müssen müssen - es gibt nur sehr wenig freien Platz. Es wäre auch schön, den Handwerkern zu raten, die Kontakte des Mikroschalters zumindest im Voraus zu verzinnen (oder noch besser, die Drähte im Voraus anzulöten und die Lötstellen mit wärmeschrumpfbaren Rohren zu schützen), um die Sperrholzteile des Produkts beim Löten nicht zu beschädigen.

- Ich hatte anscheinend Glück und die Patrone auf der Welle war nicht zentriert, was zu ernsthaften Vibrationen und dem Summen der gesamten Maschine führte. Ich habe es geschafft, es durch Zentrieren mit einer "Zange" zu beheben, aber dies ist keine gute Option. Da sich die Rotorachse biegt und es nicht mehr realistisch ist, die Patrone zu entfernen, besteht die Befürchtung, dass ich genau diese Achse herausziehen werde.

- Ziehen Sie die Schrauben mit den Sicherungsscheiben wie folgt an. Ziehen Sie die Schraube fest, bis sich die Sicherungsscheibe schließt (begradigt). Drehen Sie danach den Schraubendreher um 90 Grad und halten Sie an.

- Viele empfehlen, einen Geschwindigkeitsregler nach dem Savov-Schema anzubringen. Er dreht den Motor langsam, wenn keine Last vorhanden ist, und erhöht die Geschwindigkeit, wenn eine Last auftritt.

Links herunterladen

Alle Dateien werden im Hauptartikel über das Projekt auf

meiner Website gesammelt. Alles dort kann über direkte Links ohne Registrierung und andere Probleme heruntergeladen werden.