Das Design des Autors repräsentiert ein neues Wort in der Entwicklung von Elektromotoren

Das Design des Autors repräsentiert ein neues Wort in der Entwicklung von ElektromotorenIm ersten Jahrzehnt des 20. Jahrhunderts wurden 38% aller Autos in den USA mit Strom betrieben - und dieser Prozentsatz fiel mit dem Wachstum der ICE-Dominanz in den 1920er Jahren auf fast Null. Der heutige Wunsch, Energie zu sparen und schädliche Emissionen zu reduzieren, hat Elektroautos neues Leben eingehaucht, aber ihre hohen Kosten und begrenzten Laufleistungen behindern den Verkauf.

Die meisten Versuche, diese Probleme zu lösen, beziehen sich auf die Verbesserung der Batterien. Natürlich sollte die Verbesserung von Energiespeichersystemen, ob Batterien oder Brennstoffzellen, Teil jeder Strategie zur Verbesserung von Elektrofahrzeugen bleiben, aber es gibt ein Verbesserungspotenzial für eine weitere grundlegende Komponente von Autos: den Motor. In den letzten vier Jahren haben wir an einem neuen Konzept für einen Traktionsmotor für Elektrofahrzeuge und Lastkraftwagen gearbeitet. Unsere neueste Entwicklung verbessert die Effizienz im Vergleich zu herkömmlichen Modellen erheblich - genug, um Elektroautos praktischer und erschwinglicher zu machen.

Letztes Jahr haben wir die Effizienz unseres Motors in umfassenden Labortests unter Beweis gestellt, und obwohl es noch weit davon entfernt ist, ihn in ein Auto einzubauen, haben wir allen Grund zu der Annahme, dass er sich auch dort zeigen wird. Unser Motor wird in der Lage sein, die Laufleistung moderner Elektrofahrzeuge zu erhöhen, auch wenn wir in der Batterietechnologie keine Fortschritte machen.

Um die Komplexität unserer Aufgabe zu verstehen, müssen Sie sich an die Grundlagen der Schaltung eines Elektromotors (EM) erinnern. Im Vergleich zu ICE sind EMs einfacher und haben nur wenige kritische Komponenten. Mechaniker benötigen ein Gehäuse. Es wird Stator genannt, weil es sich nicht bewegt. Ein Rotor, eine rotierende Welle und die Erzeugung eines Drehmoments werden benötigt. Damit der Motor funktioniert, müssen Stator und Rotor mithilfe von Magnetismus interagieren und elektrische Energie in mechanische Energie umwandeln.

Motorkonzepte unterscheiden sich genau im Bereich der magnetischen Grenzflächen. Bei Gleichstromkollektormotoren fließt Strom durch Bürsten, die entlang der Kollektoranordnung gleiten. Strom fließt durch den Kollektor und überträgt Energie auf die Wicklung am Rotor. Die Wicklung wird durch Permanentmagnete oder Statorelektromagnete abgestoßen. Die Bürsten, die entlang des Kollektors gleiten, ändern periodisch die Richtung des Stroms, und die Magnete des Rotors und des Stators stoßen sich immer wieder ab, wodurch sich der Rotor dreht. Mit anderen Worten wird die Drehbewegung durch ein sich änderndes Magnetfeld bereitgestellt, das von dem Kollektor erzeugt wird, der die Spulen mit der Stromquelle verbindet und die Richtung des Stroms zyklisch ändert, wenn sich der Rotor dreht. Diese Technologie begrenzt jedoch das Drehmoment und leidet unter Verschleiß. Es wird nicht mehr in Traktions-EMs verwendet.

Moderne Elektrofahrzeuge verwenden Wechselstrom von einem Wechselrichter. Hier wird im Stator und nicht im Rotor ein dynamisches rotierendes Magnetfeld erzeugt. Dies ermöglicht es uns, den Rotorkreislauf zu vereinfachen, der normalerweise komplexer als der Stator ist und alle mit der Entwicklung von EM verbundenen Aufgaben erleichtert.

Es gibt zwei Arten von Wechselstrommotoren: asynchron und synchron. Wir werden uns auf die Synchronisation konzentrieren, da diese normalerweise besser und effizienter arbeiten.

Ein fortschrittliches Kühlsystem leitet Flüssigkeit direkt durch die Spule (links) und nicht durch die Motorabdeckung (rechts).

Ein fortschrittliches Kühlsystem leitet Flüssigkeit direkt durch die Spule (links) und nicht durch die Motorabdeckung (rechts).Es gibt auch zwei Arten von Synchronmotoren. Beliebter ist die Permanentmagnet-Synchronmaschine (PMSM), die im Rotor eingebaute Permanentmagnete verwendet. Um es drehen zu lassen, ist im Stator ein rotierendes Magnetfeld organisiert. Dieses Feld wird aufgrund der an die Wechselstromquelle angeschlossenen Statorwicklung erhalten. Während des Betriebs werden die Pole der Permanentmagnete des Rotors durch das rotierende Magnetfeld des Stators erfasst, wodurch sich der Rotor dreht.

Ein solches Schema, das im Chevrolet Volt and Bolt, im BMW i3, im Nissan Leaf und in vielen anderen Fahrzeugen verwendet wird, kann in der Spitze einen Spitzenwirkungsgrad von 97% erreichen. Permanentmagnete werden normalerweise aus Seltenen Erden hergestellt. Auffällige Beispiele sind die sehr starken Neodym-Magnete, die 1982 von General Motors und Sumitomo entwickelt wurden.

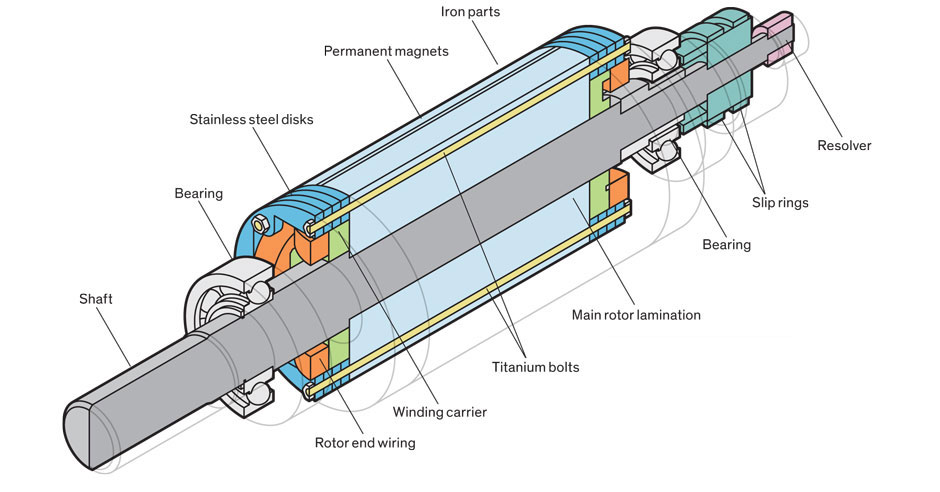

Polsynchrone Synchron-Elektromotoren (Salient-Pol-Synchronmaschinen, SPSM) verwenden Elektromagnete anstelle von Konstanten im Rotor. Pole sind Spulen in Form von nach außen gerichteten Rohren wie Speichen eines Rades. Diese Elektromagnete im Rotor werden von einer Gleichstromquelle gespeist, die über Schleifringe mit ihnen verbunden ist. Kontaktringe ändern im Gegensatz zum Kollektor nicht die Richtung des Stroms. Der Nord- und Südpol des Rotors sind statisch und die Bürsten nutzen sich nicht so schnell ab. Wie bei PMSM dreht sich der Rotor aufgrund der Drehung des Statormagnetfelds.

Aufgrund der Notwendigkeit, die Rotorelektromagnete über Schleifringe anzutreiben, weisen diese Motoren normalerweise geringfügig niedrigere Spitzenwirkungsgrade auf - im Bereich von 94 bis 96%. Der Vorteil gegenüber PMSM ist die Anpassbarkeit des Rotorfelds, die es dem Rotor ermöglicht, bei hohen Drehzahlen ein effizienteres Drehmoment zu erzeugen. Der Gesamtwirkungsgrad beim Beschleunigen des Fahrzeugs steigt. Der einzige Hersteller solcher Motoren in Serienautos ist Renault mit seinen Modellen Zoe, Fluence und Kangoo.

Elektroautos müssen nicht nur mit effektiven, sondern auch mit leichten Bauteilen gebaut werden. Der naheliegendste Weg, um das Leistungsgewicht zu verbessern, besteht darin, die Größe des Motors zu verringern. Eine solche Maschine erzeugt jedoch bei gleicher Drehzahl weniger Drehmoment. Um mehr Energie zu erhalten, muss der Motor daher mit höheren Drehzahlen gedreht werden. Die heutigen Elektroautos laufen mit 12.000 U / min. In der nächsten Generation werden Motoren mit 20.000 U / min betrieben. An Motoren mit einer Drehzahl von 30.000 U / min wird bereits gearbeitet. Das Problem ist, dass das Getriebe umso schwieriger ist, je höher die Drehzahl ist - die Drehzahl des Motors ist zu viel höher als die Drehzahl der Räder. Die Komplexität des Getriebes führt zu großen Energieverlusten.

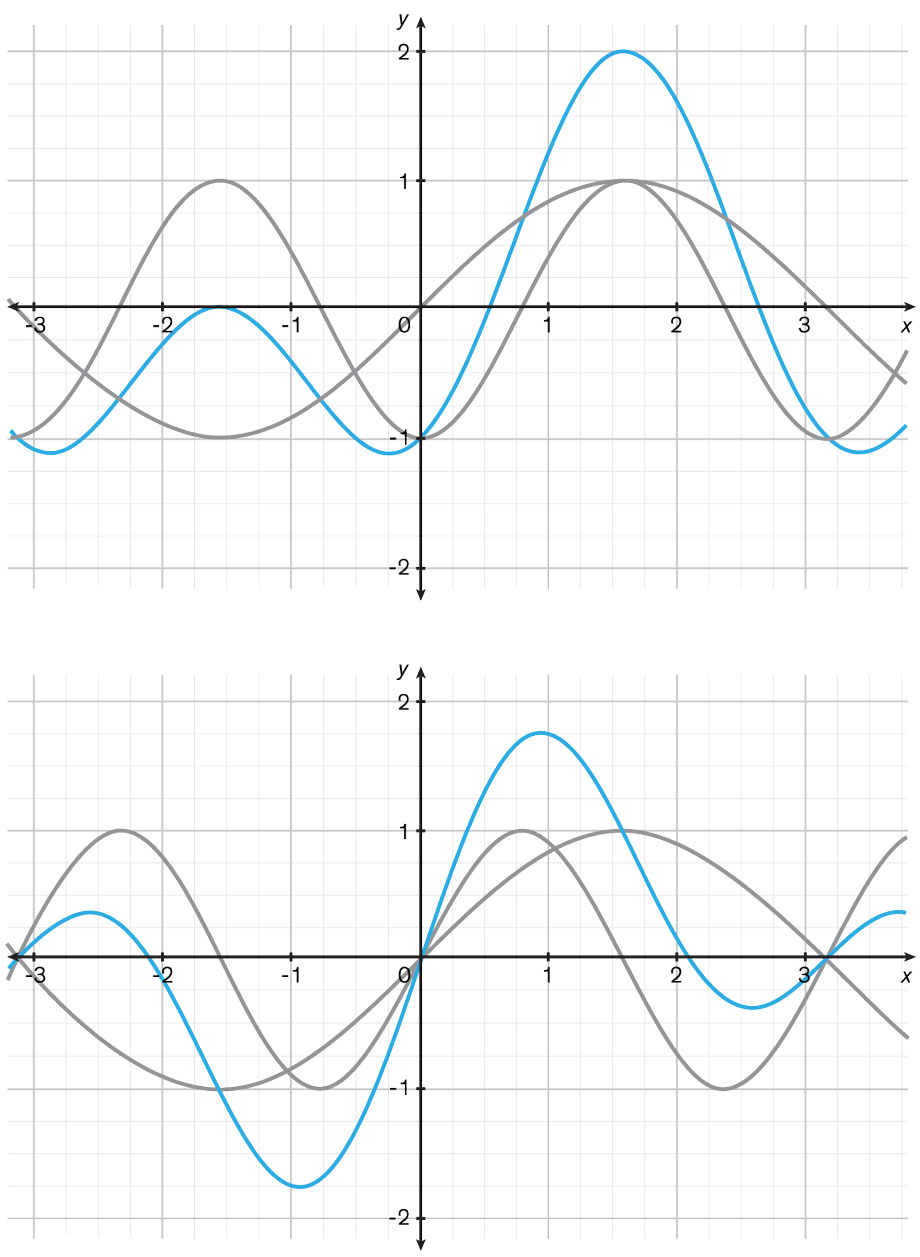

Ein idealer Sturm: In der Version des Autors (oben) werden die Lorentzkraft und die vorgespannte Induktivität (grau) zu einer maximalen Gesamtkraft (blau) von 2 kombiniert. Bei einem herkömmlichen Motor (unten) ergibt die Summe zweier Kräfte - Lorentzkräfte und magnetischer Widerstand (grau) - die Gesamtkraft ( blau) und erreicht einen Peak von nur 1,76 mit einem Rotorlaufwinkel von 0,94 rad. Der Unterschied in diesem Beispiel beträgt 14%

Ein idealer Sturm: In der Version des Autors (oben) werden die Lorentzkraft und die vorgespannte Induktivität (grau) zu einer maximalen Gesamtkraft (blau) von 2 kombiniert. Bei einem herkömmlichen Motor (unten) ergibt die Summe zweier Kräfte - Lorentzkräfte und magnetischer Widerstand (grau) - die Gesamtkraft ( blau) und erreicht einen Peak von nur 1,76 mit einem Rotorlaufwinkel von 0,94 rad. Der Unterschied in diesem Beispiel beträgt 14%Der zweite Ansatz zur Verbesserung des Leistungsgewichtes besteht darin, die Stärke des Magnetfelds zu erhöhen, wodurch das Drehmoment erhöht wird. Dies ist die Bedeutung des Hinzufügens eines Eisenkerns zur Spule - obwohl dies das Gewicht erhöht, erhöht es auch die magnetische Flussdichte um zwei Größenordnungen. Daher verwenden fast alle modernen EMs Eisenkerne im Stator und Rotor.

Es gibt jedoch ein Minus. Wenn die Feldstärke bis zu einer bestimmten Grenze ansteigt, verliert Eisen die Möglichkeit, die Flussdichte zu erhöhen. Diese Sättigung kann durch Zugabe von Additiven und Änderung des Herstellungsprozesses von Eisen ein wenig beeinflusst werden. Die effizientesten Materialien sind jedoch auf 1,5 V * s / m

2 (Volt pro Sekunde pro Quadratmeter oder Tesla, T) begrenzt. Nur sehr teure und seltene Vakuum-Kobalt-Eisen-Materialien können magnetische Flussdichten von 2 T oder mehr erreichen.

Und schließlich besteht die dritte Standardmethode zur Erhöhung des Drehmoments darin, das Feld durch Verstärkung des durch die Spulen fließenden Stroms zu verstärken. Auch hier gibt es Einschränkungen. Erhöhen Sie den Strom und der Widerstandsverlust nimmt zu, der Wirkungsgrad nimmt ab und es tritt Wärme auf, die den Motor beschädigen kann. Für Drähte können Sie Metall verwenden, das einen besseren Strom als Kupfer leitet. Es gibt auch Silberdrähte, aber ihre Verwendung in einem solchen Gerät wäre absurd teuer.

Die einzige praktische Möglichkeit, den Strom zu erhöhen, besteht darin, die Wärme zu steuern. Fortschrittliche Kühllösungen leiten Flüssigkeit direkt neben den Spulen und nicht weiter von ihnen außerhalb des Stators.

Alle diese Schritte tragen zur Verbesserung des Gewichts-Leistungs-Verhältnisses bei. In elektrischen Rennwagen, bei denen die Kosten keine Rolle spielen, können die Motoren 0,15 kg pro Kilowatt erreichen, was mit dem besten ICE aus der Formel 1 vergleichbar ist.

Studenten

und ich haben solche Hochleistungs-Elektromotoren für das Auto

entwickelt und hergestellt, das vor drei Jahren

an der Studentenformel teilgenommen hat. In

unserem Labor am Elektrotechnischen Institut des Karlsruher Instituts für Technologie haben wir Motoren hergestellt. Jedes Jahr schuf das Team eine neue Maschine mit einem verbesserten Motor, Getriebe und Leistungselektronik. Das Auto hat vier Motoren, einen pro Rad. Jeder hat nur einen Durchmesser von 8 cm, eine Länge von 12 cm und ein Gewicht von 4,1 kg und leistet kontinuierlich 30 kW und in der Spitze 50 kW. 2016 hat unser Team

die Weltmeisterschaft gewonnen .

Das kann also wirklich gemacht werden, wenn Sie die Kosten nicht stören. Die Hauptfrage ist, ob es möglich ist, solche effizienzsteigernden Technologien in der Massenproduktion in einer Maschine einzusetzen, die Sie kaufen könnten. Wir haben einen solchen Motor entwickelt, daher lautet die Antwort auf die Frage ja.

Wir haben mit einer einfachen Idee begonnen. Elektromotoren funktionieren sowohl in der Rolle von Motoren als auch in der Rolle von Generatoren gut, obwohl eine solche Symmetrie für Elektrofahrzeuge nicht besonders notwendig ist. Ein Auto braucht einen Motor, der als Motor besser funktioniert als als Generator - letzterer dient nur zum Laden von Batterien beim regenerativen Bremsen.

Um diese Idee zu verstehen, betrachten Sie den Betrieb des PMSM-Motors. In einem solchen Motor erzeugen zwei Kräfte Bewegung. Erstens die Kraft, die durch die Permanentmagnete im Rotor entsteht. Wenn Strom durch die Kupferspulen des Stators fließt, erzeugen sie ein Magnetfeld. Mit der Zeit fließt der Strom von einer Spule zur anderen und bewirkt, dass sich das Magnetfeld dreht. Das rotierende Statorfeld zieht die Permanentmagnete des Rotors an und der Rotor beginnt sich zu bewegen. Dieses Prinzip basiert auf der Lorentzkraft, die die Bewegung eines geladenen Teilchens in einem Magnetfeld beeinflusst.

Moderne EMs erhalten jedoch einen Teil der Energie aus dem magnetischen Widerstand - der Kraft, die einen Eisenblock an einen Magneten zieht. Das rotierende Statorfeld zieht sowohl Permanentmagnete als auch das Rotoreisen an. Lorentzkraft und magnetischer Widerstand arbeiten nebeneinander und sind - je nach Motorstromkreis - ungefähr gleich. Beide Kräfte sind ungefähr gleich Null, wenn die Magnetfelder von Rotor und Stator ausgerichtet sind. Mit zunehmendem Winkel zwischen ihnen erzeugt der Motor mechanische Energie.

In einem Synchronmotor arbeiten das Stator- und das Rotorfeld zusammen, ohne die Verzögerungen, die bei Asynchronmaschinen auftreten. Das Statorfeld befindet sich in einem bestimmten Winkel zum Rotorfeld, das während des Betriebs eingestellt werden kann, um einen maximalen Wirkungsgrad zu erzielen. Der optimale Winkel zur Erzeugung eines Drehmoments bei einem bestimmten Strom kann im Voraus berechnet werden. Wenn sich der Strom ändert, stellt er sich dann auf das leistungselektronische System ein, das der Statorwicklung Wechselstrom zuführt.

Aber hier ist das Problem: Wenn sich das Statorfeld relativ zur Position des Rotors bewegt, nehmen die Lorentzkraft und der Magnetwiderstand zu oder ab. Die Lorentzkraft nimmt in einer Sinuskurve zu und erreicht einen Spitzenwert von 90 Grad vom Referenzpunkt (von dem Punkt, an dem die Stator- und Rotorfelder ausgerichtet sind). Die Stärke des manischen Widerstands ändert sich zyklisch doppelt so schnell und erreicht daher einen Spitzenwert bei 45 Grad.

Da die Kräfte an verschiedenen Punkten ihren Höhepunkt erreichen, ist die maximale Motorleistung geringer als die Summe ihrer Teile. Angenommen, für einen bestimmten Motor zu einem bestimmten Zeitpunkt der Arbeit stellt sich heraus, dass der optimale Winkel für die maximale Gesamtkraft 54 Grad beträgt. In diesem Fall ist dieser Peak 14% kleiner als die Gesamtspitzen der beiden Kräfte. Dies ist der bestmögliche Kompromiss dieses Schemas.

Wenn wir diesen Motor so umbauen könnten, dass die beiden Kräfte an einem Punkt im Zyklus ein Maximum erreichen, würde sich die Motorleistung kostenlos um 14% erhöhen. Sie würden nur als Generator an Betriebseffizienz verlieren. Wie weiter unten gezeigt wird, haben wir jedoch einen Weg gefunden, diese Fähigkeit wiederherzustellen, damit der Motor beim Bremsen die Energie besser wiederherstellt.

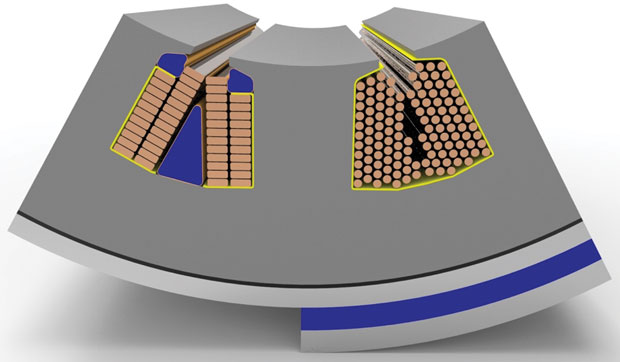

Die Entwicklung eines perfekt nivellierenden Motorfeldes ist keine leichte Aufgabe. Das Problem ist die Kombination von PMSM und SPSM im neuen Hybridschema. Das Ergebnis ist ein Hybrid-Synchronmotor mit einer versetzten Achse des Magnetwiderstands. Tatsächlich verwendet dieser Motor sowohl Drähte als auch Permanentmagnete, um ein Magnetfeld im Rotor zu erzeugen.

Andere versuchten, in diese Richtung zu arbeiten, und lehnten diese Idee dann ab - aber sie wollten Permanentmagnete nur zur Verstärkung des elektromagnetischen Feldes verwenden. Unsere Innovation besteht darin, Magnete nur zu verwenden, um dem Feld eine präzise Form zu geben, um die beiden Kräfte - die Lorentzkraft und die Kraft des magnetischen Widerstands - optimal auszurichten.

Das Hauptproblem bei der Entwicklung bestand darin, ein Rotorkonzept zu finden, das die Form des Feldes ändern und gleichzeitig stark genug bleiben kann, um sich bei hohen Geschwindigkeiten zu drehen, ohne zu brechen. Im Zentrum unserer Schaltung befindet sich eine mehrschichtige Rotorstruktur, die eine Kupferwicklung auf einem Eisenkern trägt. Wir haben Permanentmagnete an die Pole des Kerns geklebt; Zusätzliche Stacheln verhindern, dass sie herausfliegen. Um alles an Ort und Stelle zu halten, verwendeten wir starke und leichte Titanstifte, die durch die elektromagnetischen Pole des Rotors geführt und mit Muttern an den Edelstahlringen gezogen wurden.

Wir haben auch einen Weg gefunden, um den Nachteil des ursprünglichen Motors zu umgehen und das Drehmoment während des Betriebs des Generators zu reduzieren. Jetzt können wir die Richtung des Feldes im Rotor ändern, so dass die Erzeugung während des regenerativen Bremsens genauso effizient arbeitet wie der Motormodus.

Dies haben wir erreicht, indem wir die Richtung des Stroms in der Wicklung des Rotors während des Betriebs im Generatormodus geändert haben. Es funktioniert wie folgt. Stellen Sie sich das ursprüngliche Erscheinungsbild des Rotors vor. Wenn Sie entlang seines Umfangs gehen, finden Sie eine bestimmte Folge von Nord- und Südpolen elektromagnetischer (E) und permanentmagnetischer (P) Quellen: NE, NP, SE, SP. Diese Sequenz wird so oft wiederholt, wie sich Polpaare im Motor befinden. Durch Ändern der Richtung des Stroms in der Wicklung ändern wir die Ausrichtung der elektromagnetischen Pole, und nur diese, als Ergebnis, wird die Sequenz in SE, NP, NE, SP.

Nachdem Sie diese beiden Sequenzen studiert haben, werden Sie sehen, dass die zweite der ersten ähnlich ist und rückwärts geht. Dies bedeutet, dass der Rotor im Motormodus (erste Sequenz) oder im Generatormodus (zweite) verwendet werden kann, wenn der Strom im Rotor die Richtung umkehrt. Somit arbeitet unsere Maschine sowohl als Motor als auch als Generator effizienter als herkömmliche Motoren. Bei unserem Prototyp dauert das Ändern der Stromrichtung nicht länger als 70 ms, was für Autos schnell genug ist.

Letztes Jahr haben wir einen Prototyp eines Motors auf einer Werkbank gebaut und ihn strengen Tests unterzogen. Die Ergebnisse sind klar: Mit der gleichen Leistungselektronik, den gleichen Statorparametern und anderen Einschränkungen eines herkömmlichen Motors kann die Maschine in Spitzenzeiten fast 6% mehr Drehmoment und 2% mehr Wirkungsgrad liefern. Im Fahrzyklus sind die Ergebnisse sogar noch besser: Es benötigt 4,4% weniger Energie. Dies bedeutet, dass ein Auto, das mit einer einzigen Ladung von 100 km fährt, mit diesem Motor 104,4 km zurückgelegt hätte. Die zusätzlichen Kilometer bekommen wir fast umsonst, denn in unserem Schema gibt es nur wenige zusätzliche Teile, die deutlich günstiger sind als zusätzliche Batterien.

Wir haben mehrere Gerätehersteller kontaktiert und sie fanden unser Konzept interessant, obwohl es noch lange dauern wird, bis Sie einen dieser asymmetrischen Motoren in einem Serienauto sehen. Infolgedessen wird es jedoch zu einem neuen Standard, da die Gewinnung aller möglichen Vorteile aus der Energie, die Sie haben, sowohl für die Autohersteller als auch für unsere gesamte Gesellschaft Priorität hat.