Mit der additiven Metallproduktion die Grenzen des Designs erweitern ...

Gepostet von Terry Wohlers und Ian Campbell

11. März 2016

Die enorme Gestaltungsfreiheit wird allgemein als entscheidender Vorteil bei der Verwendung additiver Technologien (AT) bei der Herstellung endgültiger Funktionsteile anerkannt. Durch die Reduzierung des Bedarfs an Ausrüstung und die Möglichkeit, Material freier aufzubauen und zu entfernen, können die hergestellten Teile eine komplexere geometrische Struktur aufweisen als bei der Herstellung mit herkömmlichen Verfahren, die wiederum sehr technologisch komplex sind. Additive Technologien können auf verschiedene Weise eingesetzt werden, um den Mehrwert von Produkten zu steigern.

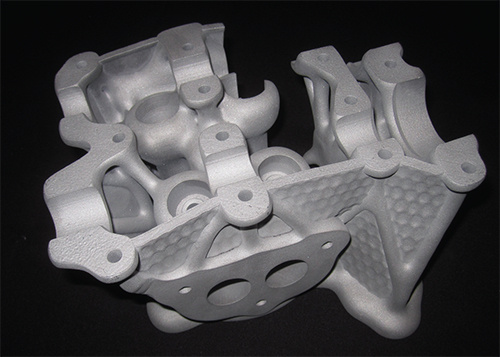

Zusätzlicher Mehrwert kann erzielt werden, indem die Kosten des Lebenszyklus gesenkt, die Ästhetik des Produkts verbessert, die Benutzerfreundlichkeit verbessert und die Effizienz gesteigert werden *. Ein eindrucksvolles Beispiel für die Steigerung der Effizienz mithilfe der Technologie der schichtweisen Verschmelzung von Aluminiumpulver: Ein von der deutschen Firma FIT additiv hergestellter Automobilzylinderkopf (Abb. 1) ICE-Zylinderköpfe sollten die Reibung minimieren, um die ein- und ausgehenden Gasströme, die Kühlmittelbewegung und die Schwingungsdämpfung zu optimieren. Und hoch belastete Elemente mit all den oben genannten Eigenschaften sollten eine hohe Festigkeit aufweisen.

FIT wurde beauftragt, eine verbesserte Version des Zylinderkopfs eines Rennwagens zu entwickeln, die die Leistungsanforderungen erfüllt und leichter ist. Der folgende Text zeigt, wie das Entwerfen für den AT die geometrische Freiheit maximiert und die Effizienz der zu erstellenden Teile verbessert.

- Im Folgenden wird unter Effizienz die Wirksamkeit von Strukturen verstanden, d.h. die Fähigkeit eines Teils, bestimmte Funktionen mit bestimmten Parametern auszuführen, mit dem geringsten Gewicht, Materialverbrauch, Produktionskosten usw.

Abb. 1 - Optimierter Zylinderkopf (Foto von FIT)

Designmerkmale

Der Hauptvorteil eines „bedruckten“ Zylinderkopfes ist die Optimierung der Gasströme. Die Form der Brennkammer-, Einlass- und Auslasswege kann durch Computersimulation von Strömungen optimiert werden. Mithilfe solcher Computersimulationen können Flüsse optimiert werden, um überschüssige Wärme aus der Brennkammer und dem Abgasweg abzuleiten.

Es ist wichtig zu beachten, dass die Notwendigkeit, bei der Optimierung der entworfenen Produkte Kompromisse einzugehen, für die additive Fertigung im Vergleich zum Gießen, bei dem flache Winkel der Formteile erforderlich sind, viel geringer ist. Additive Technologien optimieren die Kühlmittelzirkulation, was ein entscheidender Vorteil gegenüber dem Gießen ist. Bei Verwendung von AT können der Wassermantel und die Kanäle für das Kühlmittel einen Gitterrahmen mit komplexer Struktur enthalten (Abb. 2). Dadurch können Sie die Oberfläche vergrößern und so den Wärmeübergang vom Verbrennungsmotor zum Kühlmittel verbessern. Beim Zylinderkopf erhöhte sich die Oberfläche von 825 cm2 auf 10225 cm2. Abhängig von der jeweiligen Gitterstruktur kann es auch zu turbulenten Strömungen kommen - ein weiterer Aspekt einer verbesserten Kühlung. Dies kann einen zusätzlichen Vorteil bieten, wenn eine weniger leistungsstarke Wasserpumpe verwendet wird, wodurch der Motorleistungsverlust verringert wird.

Die additive Technologie hat FIT auch dabei geholfen, das Zylinderkopfgewicht zu optimieren. Ingenieure stellten den Hauptkörper des Kopfes her, indem sie die Dicke des Materials um die Hauptvolumina erhöhten. Zusätzliches Material fügte dem Teil Festigkeit hinzu und ermöglichte es, Vibrationen besser zu dämpfen. Die Verteilung des Materials wurde durch Optimierung der Topologie und des Verhältnisses von Festigkeit und Gewicht des Kopfes bestimmt. Als Ergebnis wurden die erforderlichen Funktionsindikatoren unter Verwendung der minimalen Materialmenge erhalten. Dank der Topologieoptimierung konnte das Kopfgewicht von 5 kg auf 1,8 kg reduziert werden.

Während das Design des Zylinderkopfs eine beeindruckende technische Leistung darstellt, ist diese Komplexität des Designs nicht einfach oder schnell. Der größte Erfolg liegt in den Softwarefunktionen - Selective Space Structures der netfabb GmBH, mit denen organische Formen und Gitterstrukturen entwickelt werden.

Computergestützte Flussmodellierung, Topologieoptimierung und Grid-Software können teuer und schwierig zu verwenden sein. Sie erfordern erhebliche Investitionen in die Ausbildung, verbunden mit den Kosten der „Trial and Error-Phase“, die für kleine Unternehmen häufig nicht zugänglich sind.

Abb. 2 - Der Zylinderkopf des Motors mit einer inneren Gitterstruktur (Foto von FIT)

Designherausforderungen

ATs bieten interessante Designfunktionen, stellen aber auch einzigartige Herausforderungen. Mit Software erstellte mathematisch optimierte Formulare können nicht immer implementiert werden. Zum Beispiel ist es wichtig, die kleinstmögliche Wandstärke oder das kleinste Loch zu kennen, das mit einem AT gespielt werden kann. Darüber hinaus müssen hervorstehende Elemente während des Additivprozesses durch zusätzliche Strukturen unterstützt werden. Die Stützen müssen anschließend entfernt werden, was zu beachten ist.

Temperaturspannungen sind ebenfalls ein weiteres Problem, insbesondere beim schichtweisen Schmelzen von Pulvermetall. Hier können thermische Spannungen zu einer Verformung des Teils führen, wenn es von der Oberfläche der Struktur getrennt wird.

Um Verformungen zu reduzieren, fügen Konstrukteure häufig zusätzliche Stützstrukturen hinzu, um Teile und ihre Elemente auf der Oberfläche der Struktur zu halten. Wenn Sie jedoch zu viele dieser Strukturen hinzufügen, entsteht zusätzliche Arbeit, um sie zu entfernen. Zu wenige Stützen führen zu einer Torsionsverformung. Ein optimales Design erfordert oft einen Kompromiss zwischen der Realität und theoretisch optimalen Formen, obwohl der Grad dieses Kompromisses normalerweise viel geringer ist als bei herkömmlichen Herstellungsverfahren wie Metallguss.

Die Entfernung von Pulver ist ein weiteres kritisches Thema. Bei dem oben beschriebenen Zylinderkopf kann das Pulver alle inneren Hohlräume und Öffnungen füllen. Beim Entfernen von Teilen aus der Baukammer muss der Techniker das gesamte überschüssige Pulver entfernen. Daher sollten Konstrukteure Entwässerungslöcher und Austrittswege in die Konstruktion einbeziehen, um zu verhindern, dass das Pulver im Teil „hängen bleibt“. Dies erfordert eine sorgfältige Gestaltung der Größe und Position der Löcher und Pfade und deren Hinzufügen zum CAD-Modell. Oft müssen diese Löcher anschließend repariert werden, was Zeit kostet und die Kosten erhöht.

Die meisten Designer und Ingenieure haben noch keine formale Ausbildung und Designpraxis für ATs erhalten. Folglich sind die meisten Unternehmen, die AT für den industriellen Einsatz in Betracht ziehen, zum ersten Mal damit konfrontiert. Und obwohl einige Unternehmen ihr Wissen spontan auf eine kleine Gruppe von „Pionieren“ in ihrem Unternehmen verteilen, sind diese „Pioniere“ normalerweise eine begrenzte Ressource. Infolgedessen: Die Nachfrage nach Aus- und Weiterbildung für AT übersteigt das Angebot.

Ausbildung in der Luft- und Raumfahrtindustrie

Um den Bildungsbedarf in einem Segment der Luft- und Raumfahrtindustrie zu decken, führte Wohlers Associates zwei offizielle Designklassen für das AT für das NASA Marshall Space Flight Center durch. Ein viertägiger Kurs konzentrierte sich auf die praktische Ausbildung mit fortschrittlichen Entwurfsmethoden, einschließlich Härten von Teilen, Optimieren der Topologie sowie Gitter- und Netzstrukturen. Die zweite Klasse, drei Tage, konzentrierte sich hauptsächlich auf die additive Fertigung aus Metall.

Die additive Fertigung bietet viele Möglichkeiten zur Verbesserung der Effizienz und des Gewichts der Struktur. Mit speziellen Softwaretools und -methoden können Designer gegenüber herkömmlichen Produktionsmethoden erhebliche Verbesserungen erzielen. Da die Gestaltungsfreiheit bei AT viel höher ist als bei herkömmlichen Verfahren, glauben wir, dass AT eine breitere Anwendung für die Entwicklung völlig neuer Arten von Teilen und Produkten finden wird, einschließlich Teilen von Automotoren, die ihre Vorgänger weit übertreffen werden.