In dieser Produktion stellen wir Gele für Ultraschall, EKG und andere Massenprodukte her. Jetzt fällt die größte Belastung auf Blefarogel 1 und Blefarogel 2, die zur Vorbeugung und Behandlung des Syndroms des trockenen Auges eingesetzt werden. Wahrscheinlich muss ich mich dafür bei Informatikern bedanken.

Die erste Stufe: Quellen des Gels, das als Grundlage für die Formel dient. Es kann (abhängig von der synthetisierten Substanz) mehrere Stunden oder Tage dauern. Und fast das Finale sieht so aus:

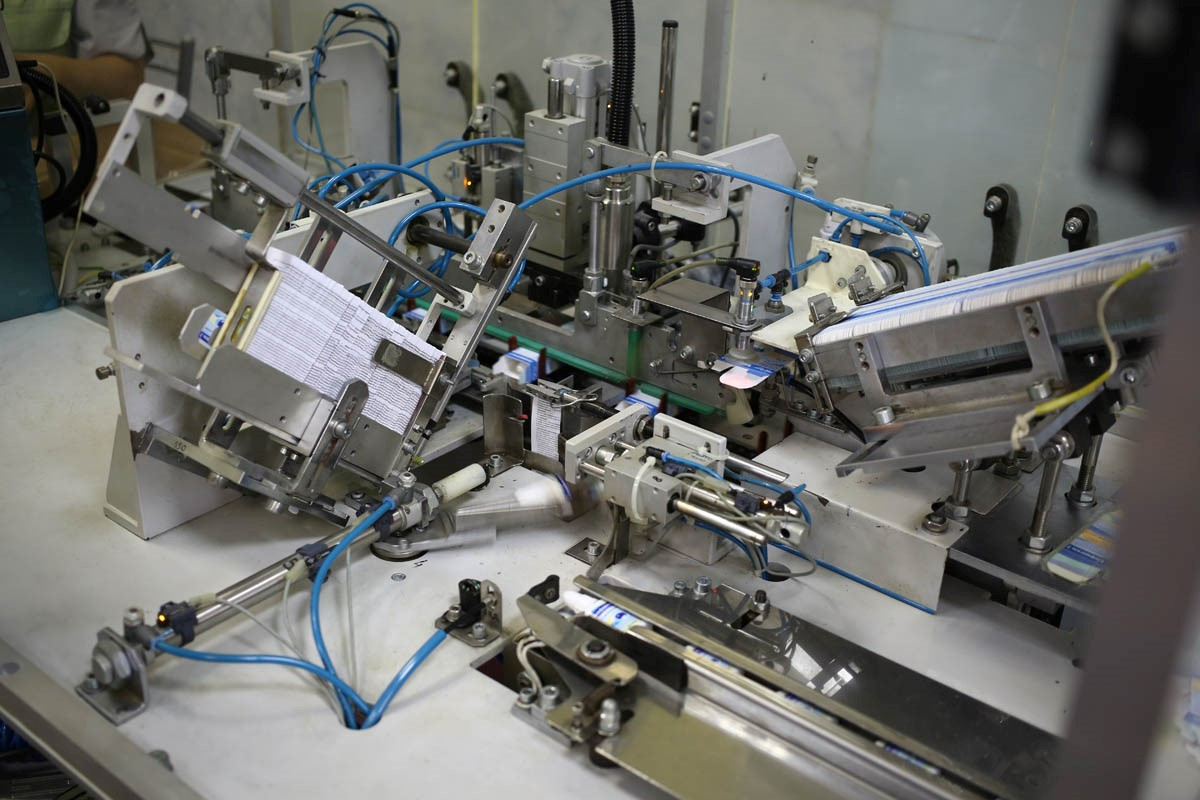

Wenn die bisherige

fast manuelle Produktion im

kleinen Maßstab durch den Prozess der Arbeit mit dem Gel selbst interessant war, dann ist dies halbautomatisch - bereits durch die Art und Weise, wie wir den Prozess organisiert haben.

Vor etwa zehn Jahren war es zunächst notwendig, die Leitung zum Laufen zu bringen. Wir haben es ungefähr zwei Monate lang eingestellt und kalibriert.

Die Produktion besteht aus fünf Hauptteilen:

- Wasserreinigung (es wird eine mehrstufige Reinigung von herkömmlichen Filtern zu Umkehrosmosemembranen verwendet).

- Herstellung von Gelen direkt (was in Röhrchen oder anderen Behältern sein wird) und Kontrolle.

- Verpackung in Behältern, Versiegelung, Kontrolle, Kennzeichnung, Verpackung in einer Box mit Anweisungen, Verpackung in einer Transportbox.

- Labor zur Kontrolle von Rohstoffen und Endprodukten.

Ich werde ein wenig in der Mitte anfangen, denn das interessanteste ist die Gelverpackung:

Es funktioniert so:

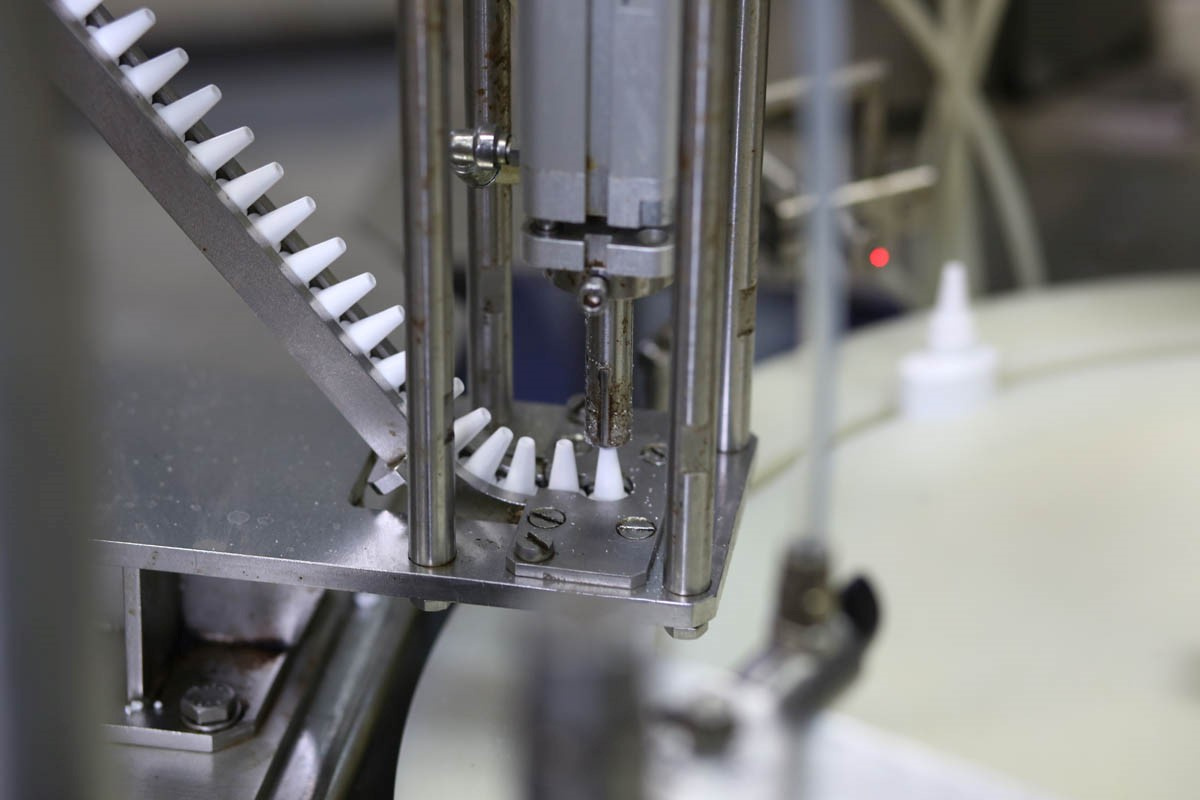

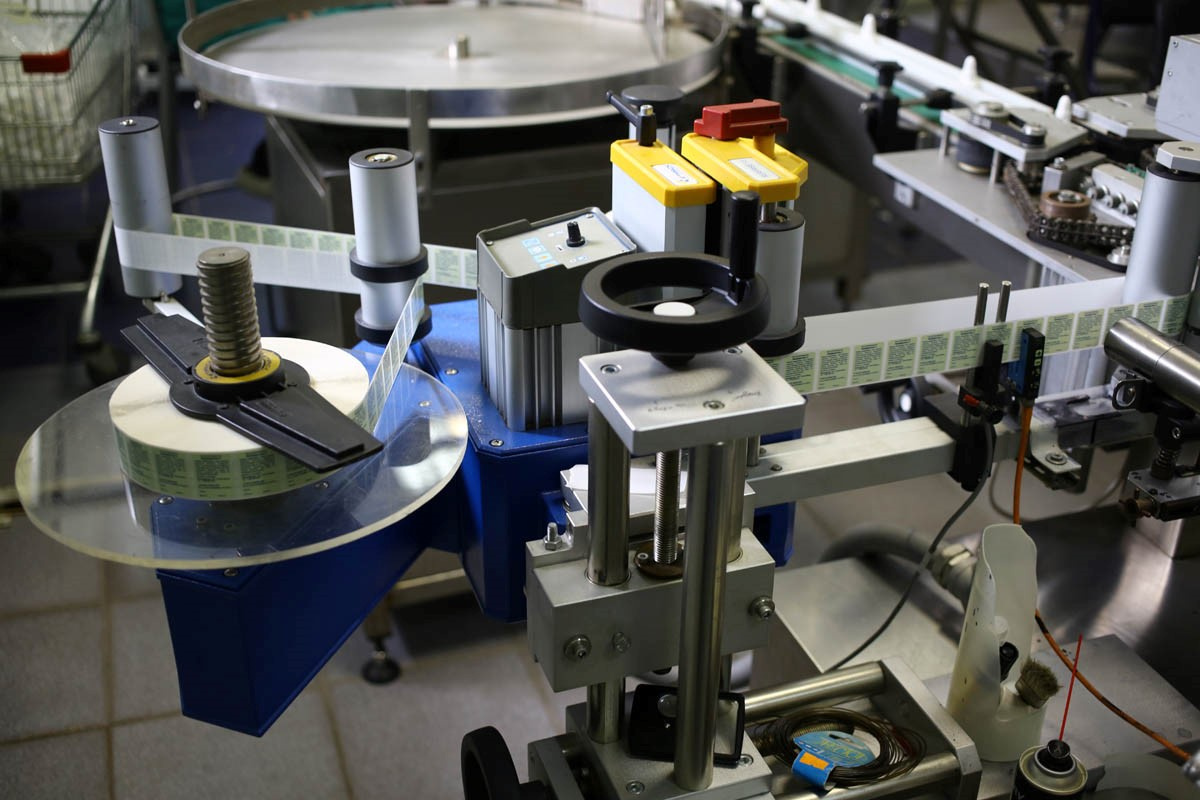

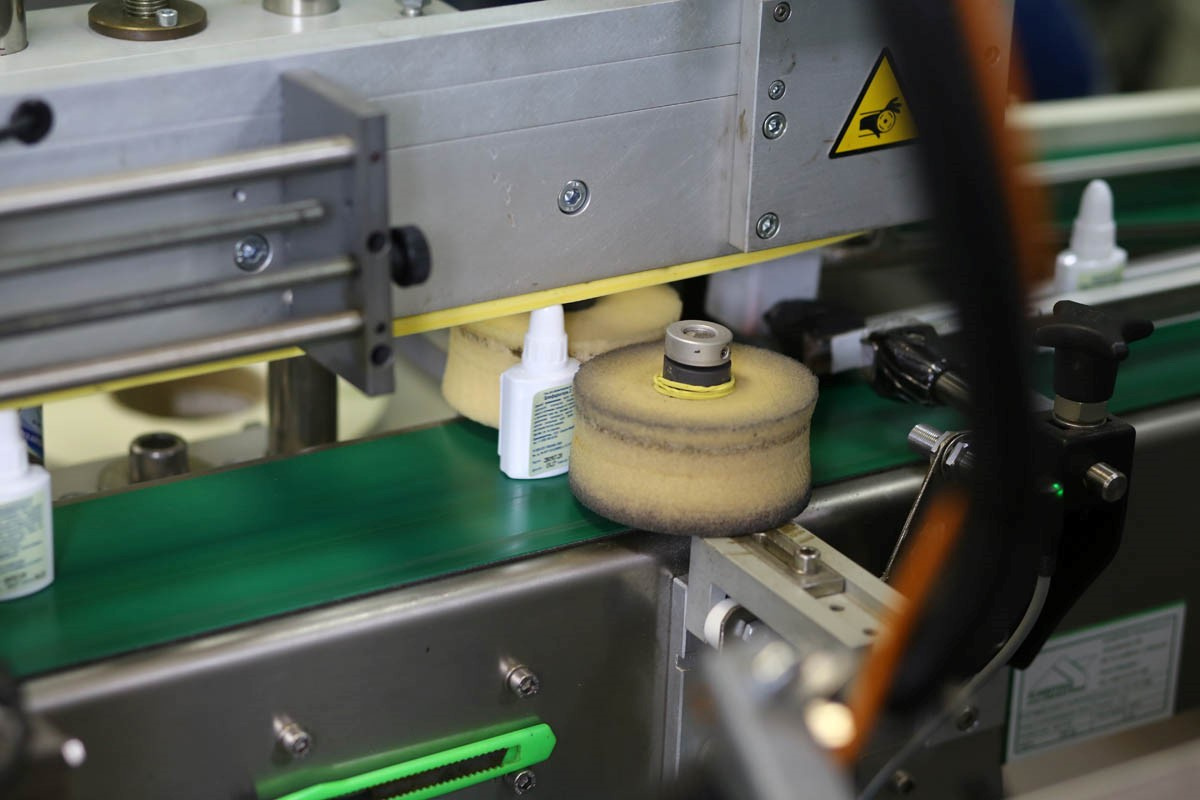

Die Fläschchen rechts treten in den Kreis ein, und das Gel tritt oben ein. Im ersten Schritt wird die Flasche mit Gel gefüllt, dann mit einem Deckel versehen, der Sensor prüft auf das Vorhandensein eines Dosierdeckels auf der Flasche, dann wird ein zweiter Deckel (bereits verschlossen) aufgesetzt, ein weiterer Sensor zur Kontrolle - und die Flasche verlässt die Etikettierung.

Hier sind die größeren Kappen:

Der Sensor ist größer:

Die Flasche wird dann zur genauen Kennzeichnung nivelliert. Unsere Toleranz beträgt jetzt ungefähr einen Millimeter, aber damit alles richtig funktioniert, mussten einige Linienverbesserungen bereits von unseren eigenen Produktionsingenieuren durchgeführt werden:

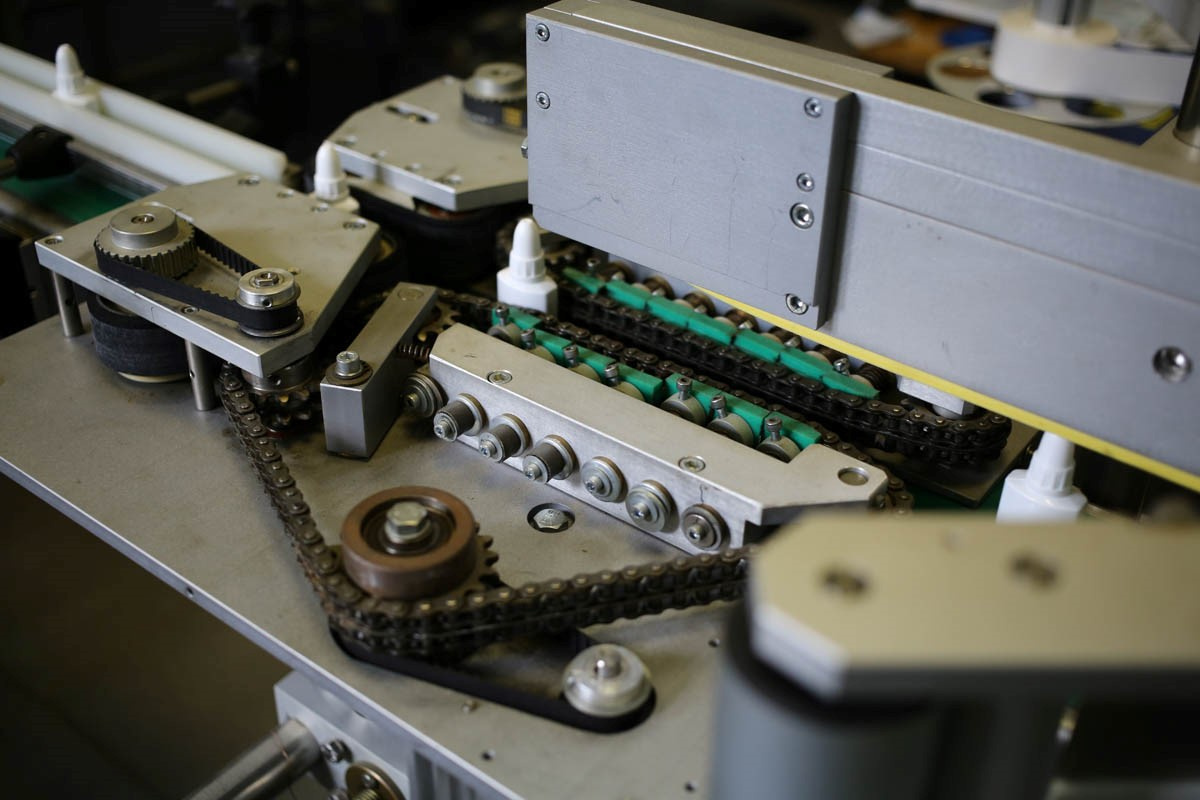

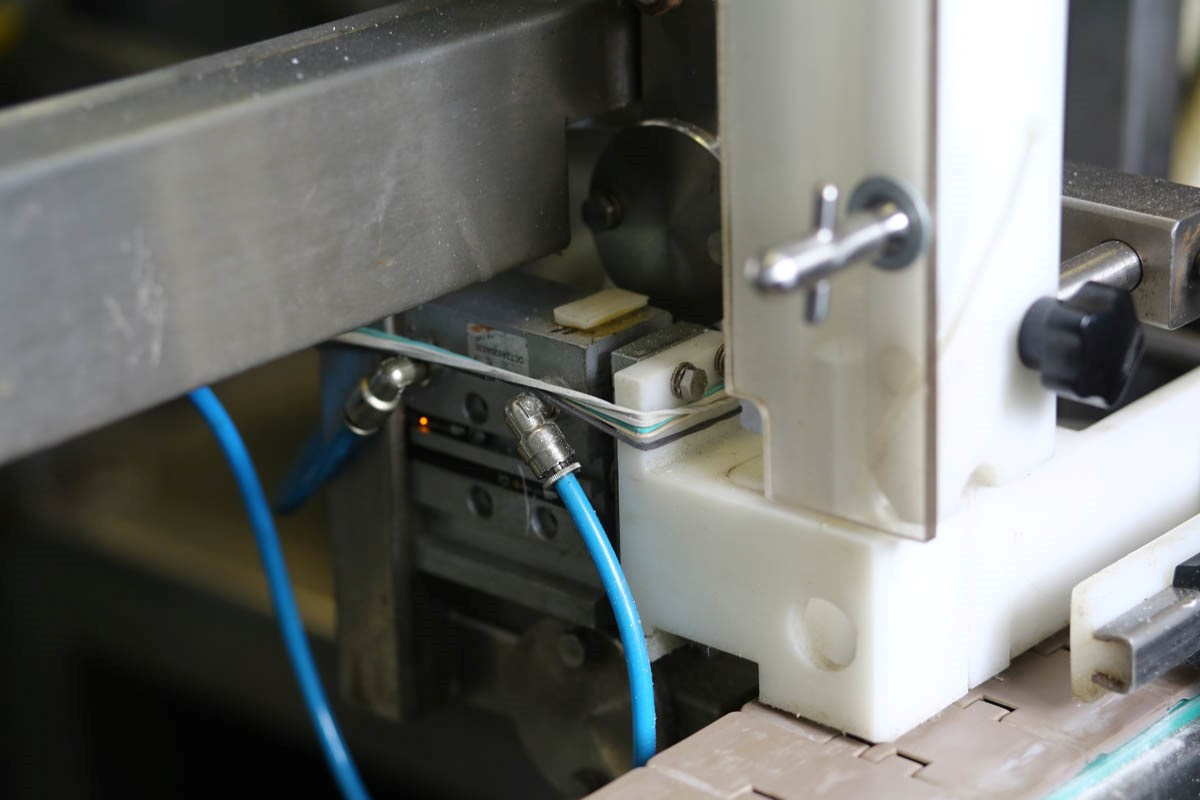

Die Linie des inländischen Herstellers ist sehr gut (sie kann nicht mit China verglichen werden), aber da sie eine hohe Genauigkeit erfordert und viele bewegliche Teile enthält und Gel oder Flüssigkeit ständig fließt, müssen Sie sie natürlich befolgen. Etwas kann schnell repariert werden, etwas muss kalibriert werden und etwas muss während vorbeugender Produktionsstopps erneuert werden. Hier zum Beispiel werden hier die Schwingungen des Estrichs reduziert:

Und hier kommt der Rückgabemechanismus manchmal nicht zum Ende - eine vorübergehende Versicherung wird bis zur Montage der Versammlung abgeschlossen:

Der Ingenieur selbst sitzt direkt in der Leitung, um eine mögliche Abweichung festzustellen.

Ingenieur Alexander Senokosov. Es ist seit 10 Jahren in Produktion. Für ihn ist das Rauschen der Linie wie eine subtile Symphonie, von der aus er den Klang der falschen Operation eines Knotens erfassen kann.

Ingenieur Alexander Senokosov. Es ist seit 10 Jahren in Produktion. Für ihn ist das Rauschen der Linie wie eine subtile Symphonie, von der aus er den Klang der falschen Operation eines Knotens erfassen kann.Dann funktioniert ein solcher Wunderknoten:

Wie Sie sehen können, kommen Leerzeichen für Kisten von oben:

Dann besteht eine voluminöse Box aus ihnen - sie wird ein Ziel für den nächsten Knoten sein. Fläschchen mit Gel sind „Kugeln“ - sie werden aus einem zusammengeklappten Anweisungsschreiben P in eine Schachtel gegeben. Dann werden sie in die Schachtel „geschossen“, so dass die Anweisung die Flasche auf beiden Seiten umhüllt. Dann wird die Box geschlossen und das Ablaufdatum (dh das Verpackungsdatum) und andere technische Daten werden darauf angewendet.

Na dann die Box:

Es klingt einfach, aber der Teufel steckt im Detail. Wenn auf der Verpackung alles relativ technisch ist und wir über die Manipulation von Standardproduktionsanlagen sprechen, dann in der Synthesestufe - reine Biochemie. Da unsere Substanzen sehr klare Arbeitsbedingungen erfordern, halten wir übrigens ein strenges Temperaturregime ein (zum Beispiel kann die gleiche Verpackung von Rohstoffen mit einer Abweichung von einigen Grad zu einem Ungleichgewicht in der Formel führen), die Luftfeuchtigkeit wird aufrechterhalten und die Luft wird auf verschiedene Weise gereinigt. Ein weiteres Merkmal der chemischen Industrie besteht darin, sicherzustellen, dass keine Verunreinigungen eingeführt werden - nur Overalls, Sicherheitsschuhe. Die Mitarbeiter in der Stadt können ganz einfach unterschieden werden: Sie tragen selten lange Haare und Pony - sie sind zu schwer unter einen Hut zu stecken, und nach ein paar Jahren Arbeit ändern sie einfach ihre Frisur.

Jeder Knoten in der Produktion wird mit HD-Kameras aufgenommen. Dies ist für die Qualitätskontrolle erforderlich (wenn die Formel ein Ungleichgewicht aufweist - Sie müssen verstehen, was es war), und Spezialisten stellen sicher, dass die Normen nicht verletzt werden. Zum Beispiel, wenn ein Mitarbeiter einmal ohne Schutzkappe in Produktion geht - ein schwerer Verweis, ein zweites Mal (egal wie viele Jahre später) - Entlassung.

Der Grund für die Schwere liegt immer noch in unserer Politik, mit der Ehe zu arbeiten. Wenn jemand aus der Apotheke eine Ehe meldet (der Käufer beschwert sich oder etwas anderes), ziehen wir die gesamte Charge vollständig zum Studium zurück. Und ohne Frage wechseln wir zum richtigen. Es gab mehrere solcher Fälle, meistens Fehlalarme. Aber zweimal gab es eine Ehe - zum Beispiel wurde vor 9 Jahren die Umwelt aufgrund eines Fehlers eines Produktionsspezialisten eindeutig verletzt.

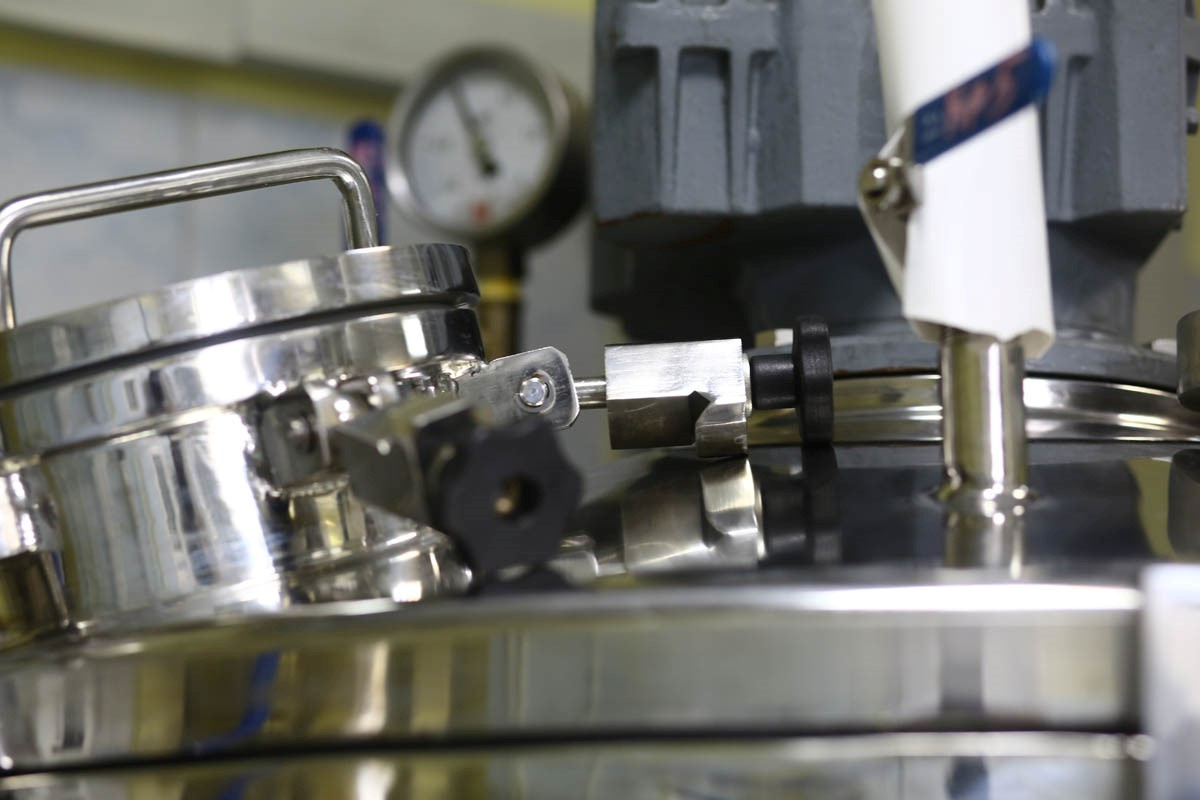

Blepharogele werden ausschließlich in Vakuumreaktoren hergestellt. In Vakuumreaktoren fallen alle Komponenten - Rohstoffe und Wasser - unter Vakuum. Dies liegt daran, dass wir Augengel produzieren. Gele und alle anderen Produkte, die auf die Haut der Augenlider aufgetragen werden, stellen strengere Produktionsanforderungen als Produkte für die gesamte Haut. Vakuumreaktoren werden in der pharmazeutischen Industrie eingesetzt, und wir verwenden diese Reaktoren seit 15 Jahren:

Und hier kommen wir zu den alten Bioreaktoren. Solche Reaktoren wurden vor 15 Jahren in der Produktion eingesetzt, und jetzt bringen wir sie ausschließlich für interne wissenschaftliche Experimente und Forschungen auf den Markt:

Aber Glasreaktoren in Dosen - wir verwenden sie sehr selten, etwa einmal im Jahr für bestimmte Formeln:

Zurück zu Hygieneproblemen. Alle Produktionstanks und Werkzeuge, einschließlich der Arbeitsform, werden in einem speziellen Raum gewaschen und desinfiziert. Die Verordnung verpflichtet zur Einhaltung von Hygienestandards.

Ankommende Fässer werden hier in diesen Zellen im Tor zwischen dem Lager und dem sauberen Bereich gewaschen:

Wasser und andere Rohstoffe werden am Eingang und während der Synthese gesteuert. Und als Sensoren an Reaktoren oder Tanks:

Also (optional) mit externen Sensoren:

Zum Beispiel überprüfen wir für Wasser die elektrische Leitfähigkeit - es gibt zumindest eine Bewegung von Ionen, was bedeutet, dass es nicht vollständig gereinigt ist (destilliertes Wasser ist ein Dielektrikum).

Ein weiteres Merkmal der Bilanzierung von Produkten auf Lager ist die Serialisierung. Wenn in einem regulären Lager und in einem regulären ERP alle Rohstoffe und alle gleichnamigen Produkte austauschbar sind, wird in unseren Produktions- und Lieferserien alles berücksichtigt:

Dies ist erforderlich, um Vorfälle zu verfolgen und das Ablaufdatum genau zu steuern. Tatsache ist, dass wenn wir etwas mit einer Haltbarkeit von mehr als 20% vom Lager zur Apotheke versenden, die Apotheke es nicht leicht nimmt (sie hat das Recht, es als fehlerhaften Vertrag zurückzugeben), so dass wir sehr genaue Aufzeichnungen und Termine führen .

Nun, die Ergebnisse sind bereits mit einem Schaufenster im Büro: