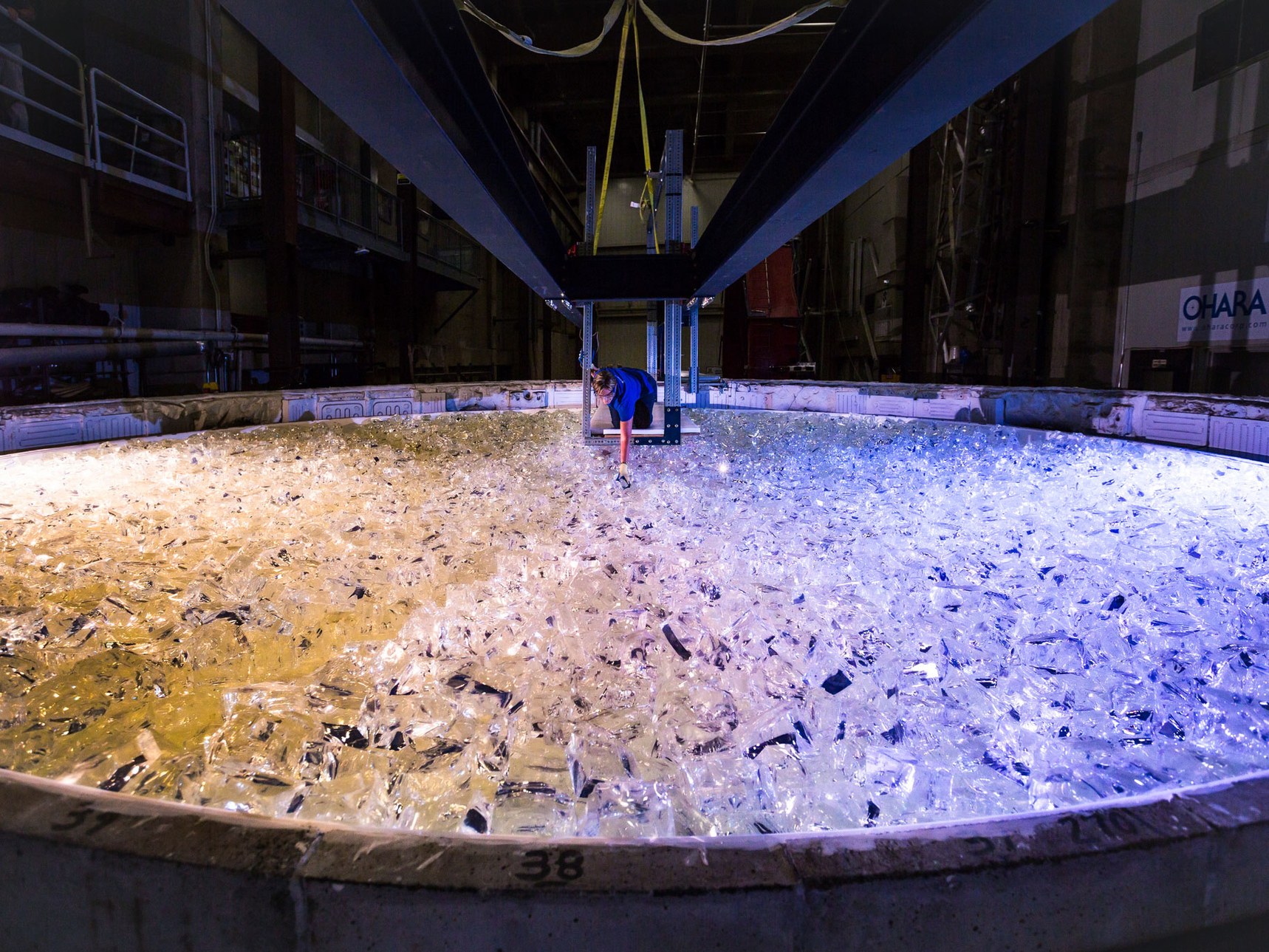

Ein Mitarbeiter von Mirror Lab legt das letzte Stück Glas in eine Form für den fünften Spiegel des Giant Magellanic Telescope

Ein Mitarbeiter von Mirror Lab legt das letzte Stück Glas in eine Form für den fünften Spiegel des Giant Magellanic TelescopeDie Glaswerkstatt an der Arizona University ist leicht zu übersehen. Obwohl es ziemlich groß ist, spiegelt das Labor sie. Richard Caris befindet sich im Schatten eines viel größeren College-Football-Universitätsstadions mit 56.000 Sitzplätzen. Selbst das auffälligste Merkmal - eine achteckige Erhebung mit dem Schullogo - scheint Teil der Stadionarchitektur zu sein. In diesem Turm befindet sich jedoch die wichtigste Ausrüstung dieser Fabrik.

Im Mirror Lab führt uns eine leicht leuchtend grüne Treppe fünf Stockwerke hinauf zum Eingang des Turms. Ich habe es nicht geschafft, ein paar Schritte nach oben zu gelangen, und der Laborleiter Stuart Weinberg fragt zum dritten Mal, ob ich meine Taschen vollständig geleert habe.

„Gläser, Schlüssel, Stifte. Alles, was herunterfallen und den Spiegel beschädigen könnte “, sagt er. Weinberger erklärte sich bereit, mich ganz oben auf den Turm und weiter zu einer schmalen Brücke zu bringen, die sich etwa 25 Meter über einem Spiegel mit einem Durchmesser von 8 m befindet. Sechs Jahre und 20 Millionen Dollar wurden bereits für die Herstellung dieses Spiegels ausgegeben. "Die meisten Leute aus dem Labor sind hier überhaupt nicht erlaubt." Er sagt. Dies erklärt seine Nervosität über den Inhalt meiner Taschen (und sie sind tatsächlich leer) und warum er meine Kamera mit einem Stück Paracord an sein Handgelenk gebunden hat.

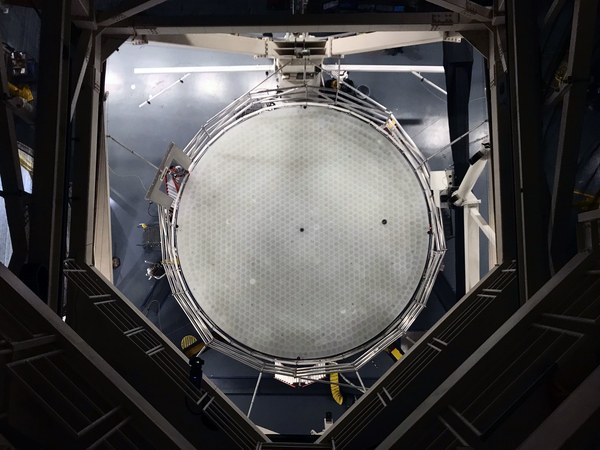

Blick auf das zweite Segment des Spiegels von der Spitze des Testturms des Spiegellabors

Blick auf das zweite Segment des Spiegels von der Spitze des Testturms des SpiegellaborsDie Glasscheibe unter mir ist einer der sieben Spiegel, aus denen das

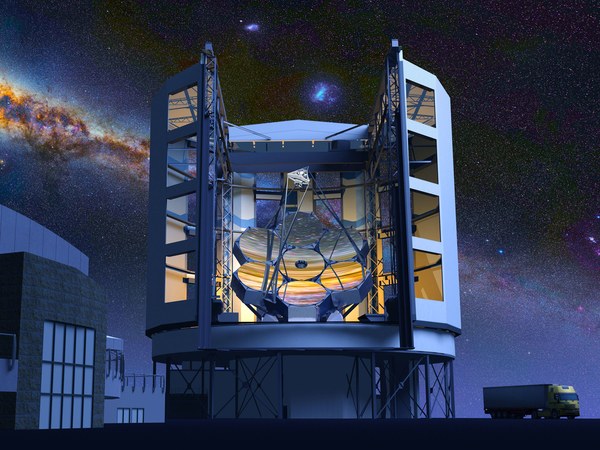

riesige Magellan-Teleskop besteht . Wenn das HMT 2025 am Las Campanas-Observatorium in der Atacama-Wüste in Chile seine volle Kapazität aufnimmt, wird es zum weltweit größten optischen Observatorium. Die Spiegel mit einem Gewicht von jeweils 17 Tonnen werden in Form einer Kamille angeordnet, in der sechs asymmetrische Spiegel das zentrale symmetrische Segment umgeben. Zusammen werden sie sich bis zu 25 Meter öffnen (was dem doppelten Durchmesser bestehender optischer Teleskope entspricht) und eine Fläche von 370 Quadratmetern einnehmen. (wie zwei Tennisplätze). Das HMT, dessen Auflösung die des Hubble-Teleskops um das Zehnfache übertreffen wird, wurde entwickelt, um Photonen, die von Galaxien und Schwarzen Löchern an den Rändern des Universums emittiert werden, einzufangen und zu fokussieren, die Bildung von Sternen und Welten zu untersuchen, die sich um sie herum bewegen, und um nach Lebenszeichen in Planetenatmosphären zu suchen befindet sich in der bewohnbaren Zone.

Bis zu diesem Zeitpunkt müssen Wissenschaftler und Ingenieure des Spiegellabors diese kolossalen Glasplatten herstellen. Und das ist, wie Sie sich vorstellen können, eine sehr monumentale Aufgabe.

„Dies sind einige der raffiniertesten Spiegel, die jemals hergestellt wurden. Sie sind außeraxial, asphärisch, groß und äußerst genau “, sagt Jeff Kingsley, stellvertretender Direktor des Spiegellabors, nachdem ich vom Turm heruntergekommen bin. „Unser Ziel ist es, einen Prozess zu entwickeln, bei dem jeder Spiegel von Anfang bis Ende vier Jahre dauert.“ Die Herstellung des ersten Spiegels dauerte fast zehn Jahre. Das zweite Segment, das Weinberger meinerseits in Gefahr brachte, zerstört zu werden, begann im Januar 2012 und wird erst 2019 abgeschlossen sein.

Ein Mitarbeiter des Spiegellabors überprüft den in der Form befindlichen Spiegel und wählt den Platz für die letzten Teile

Ein Mitarbeiter des Spiegellabors überprüft den in der Form befindlichen Spiegel und wählt den Platz für die letzten TeileIm heutigen Spiegellabor gibt es vier Spiegel für Gasturbinentriebwerke in verschiedenen Fertigstellungsstadien, und der komplexe Herstellungsprozess für letztere beginnt erst in dieser Woche. Der erste Schritt besteht darin, den Spiegel durch Laden von 20 Tonnen E6-Borosilikatglas zu gießen [japanische Glasmarke

Ohara Corporation - ca. transl.] manuell in einen riesigen Drehrohrofen. Im Inneren befinden sich 1.700 sechseckige Säulen der Form in Form von Waben, deren Bau sechs Monate dauerte. Innerhalb weniger Tage erwärmt sich der Ofen auf 1150 ° C und dreht sich mit fast fünf Umdrehungen pro Minute. Glas in flüssiger Form fließt in den Raum um die Waben, und durch Drehung fließt eine dicke Flüssigkeit zu den Rändern der Form, wodurch der Spiegel seine konkave Form erhält.

Der Ofen kehrt drei Monate lang auf Raumtemperatur zurück. Nur dann können Mitarbeiter den Spiegel herausnehmen, vertikal platzieren und mithilfe des temporären Hebesystems ein Hochdruckbad dafür organisieren. "Wir verarbeiten es mit einem Hochdruckreiniger", sagt Kingsley. "Ein Student aus der Bergbauabteilung der Universität kam zu uns, der es für die Reinigung von Glas optimiert hat."

Danach drehen die Mitarbeiter den Spiegel um, setzen ihn auf ein großes mobiles Luftkissenfahrzeug und transportieren ihn zur zentralen Halle der Fabrik, wo sich zwei Polierstationen befinden. Auf ihnen wird etwa ein halber Zentimeter Material von der Rückseite des Gussstücks aus dem Spiegel entfernt. Nachdem der Spiegel glatt geworden ist, befestigen die Mitarbeiter 165 Befestigungen, die die Last auf dem Rücken verteilen. Sie werden an die Antriebe des Teleskops angeschlossen, wenn der Spiegel endgültig für die Arbeit in der Atacama-Wüste aufgestellt wird.

Ein großer optischer Generator entfernt Unvollkommenheiten von der Rückseite des Spiegels

Ein großer optischer Generator entfernt Unvollkommenheiten von der Rückseite des SpiegelsDann drehen die Mitarbeiter den Spiegel nach oben - und der schwierigste Teil beginnt.

Die sechs äußeren Segmente des GMT-Spiegels - Blütenblätter - haben eine asymmetrische Form. Ihre Konturen sind topografisch identisch mit Pringles-Chips, obwohl sie nicht so gekrümmt sind. Diese Kurven können nicht mit bloßem Auge gesehen werden, aber aufgrund dessen wird es zu unwirklichen Kopfschmerzen, dem Spiegel die gewünschte Form zu geben.

„Wir möchten, dass die Einschränkungen des Teleskops auf die grundlegende Physik reduziert werden - die Wellenlänge des Lichts, den Durchmesser des Spiegels - und nicht auf Unvollkommenheiten in der Oberfläche der Spiegel“, sagt Optiker Buddy Martin, der das Schleifen und Polieren im Labor leitet. Unter Unvollkommenheiten versteht er Defekte über 20 nm - dies entspricht in etwa der Größe eines kleinen Virus. Nach dem Gießen von Fehlern können Spiegel jedoch einen Millimeter oder mehr erreichen.

Wie der fertige Benzinmotor laut Künstler aussehen wird

Wie der fertige Benzinmotor laut Künstler aussehen wirdDurch mehrere Grobschleifdurchgänge können Unvollkommenheiten auf 20 Mikrometer reduziert werden - etwa ein Viertel der Dicke eines menschlichen Haares. Diese Fehler sind jedoch 1000-mal höher als erforderlich.

Hier tritt der Turm des Spiegellabors in Kraft. Auf dem Höhepunkt ist ein Satz von Lasern und Interferometern, die als Maßband für Mikrometerfehler dienen, an denselben Wäldern angebracht, die ich entlang gelaufen bin. Der Messvorgang ist so empfindlich, dass sich der Spiegel in einem pneumatischen System befinden muss, das Gebäudevibrationen ausgleicht. "Die Vibrationen kommen vom Fußballstadion, vom Verkehr auf benachbarten Straßen, von Hubschraubern, die ins Krankenhaus fliegen", sagt Martin. "Sie sind nicht zu spüren, aber die Messungen sind äußerst empfindlich."

Sensoren im Testturm erstellen eine Konturkarte der Oberfläche des Spiegels. Die Karte wird in Poliermaschinen geladen, die alle Erhebungen entfernen. Aber nicht alle auf einmal. Seit mehr als einem Jahr wird der Spiegel zwischen dem Inspektionsturm und den Polierstationen hin und her transportiert, bis er auf den nächsten Millionstel Zentimeter poliert ist.

Nur dann kann der Spiegel das Labor verlassen. Das erste GMT-Segment erschien im September und machte Platz für seine Verwandten. Heute befindet er sich in einem temporären Lagerhaus in der Nähe des internationalen Flughafens Tucson und wartet darauf, in die Atacama-Wüste geschickt zu werden, wo eine 100-nm-Aluminiumbeschichtung die langfristige Umwandlung eines 20-Tonnen-Stapels von Glasstücken in einen Kammraum mit reflektierender Oberfläche vervollständigt.

"Man könnte sogar argumentieren, dass wir hier keine Spiegel herstellen", sagt Martin. "Wir machen nur große Glasstücke."