Wir haben Ihnen bereits Berichte aus der chinesischen Produktion mitgeteilt. Hier ist noch einer für dich. Darin reflektieren wir den zynischen Prozess der Lichttrennung. Und wieder durch vollständig chinesische Technologie. Weniger Worte, mehr Fotos zum Thema Glasfaserteiler!

Wenn das Theater „mit einem Kleiderbügel“ beginnt, gibt es in jeder Fabrik, die sich selbst respektiert, ein Tor, dh ein System, das verhindert, dass Staub in die Produktionshalle gelangt. Übrigens nichts anderes als innovativ - Sie stehen auf einem klebrigen Boden und werden mit Luft geblasen.

Bisherige Mitarbeiter arbeiten in etwa so:

Ich hoffe, dass ein Mädchen mit Haaren, die unter einer Motorhaube herausgeschlagen sind, nicht dafür bestraft wird, dass es gegen die Arbeitsregeln in "sauberen" Räumen verstößt. Außerdem ist sie dort nicht so allein.

Aber zurück zur Technik:

Die gesamte Produktion basiert wie gewohnt auf einfachen Komponenten. Um einen geschweißten Teiler ähnlich dem in unserem

Geschäft herzustellen

, benötigen wir:

1. Wärmeschrumpfbares Rohr „Tyco“ (dies wird übrigens oft durch „besonders billige“ Pflanzen durch Sitzen mit hausgemachtem Dreck eingespart).

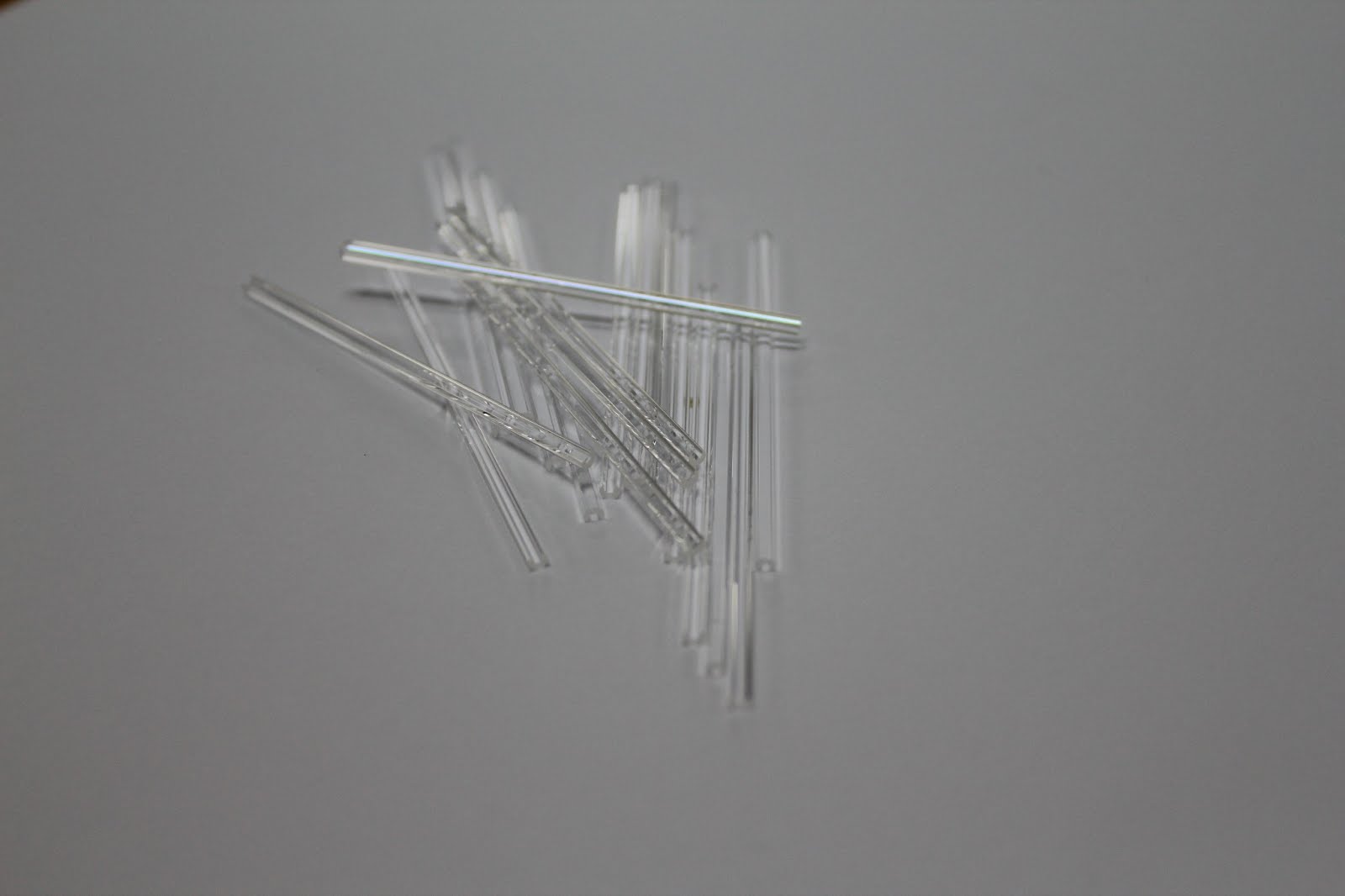

2. Glasröhren.

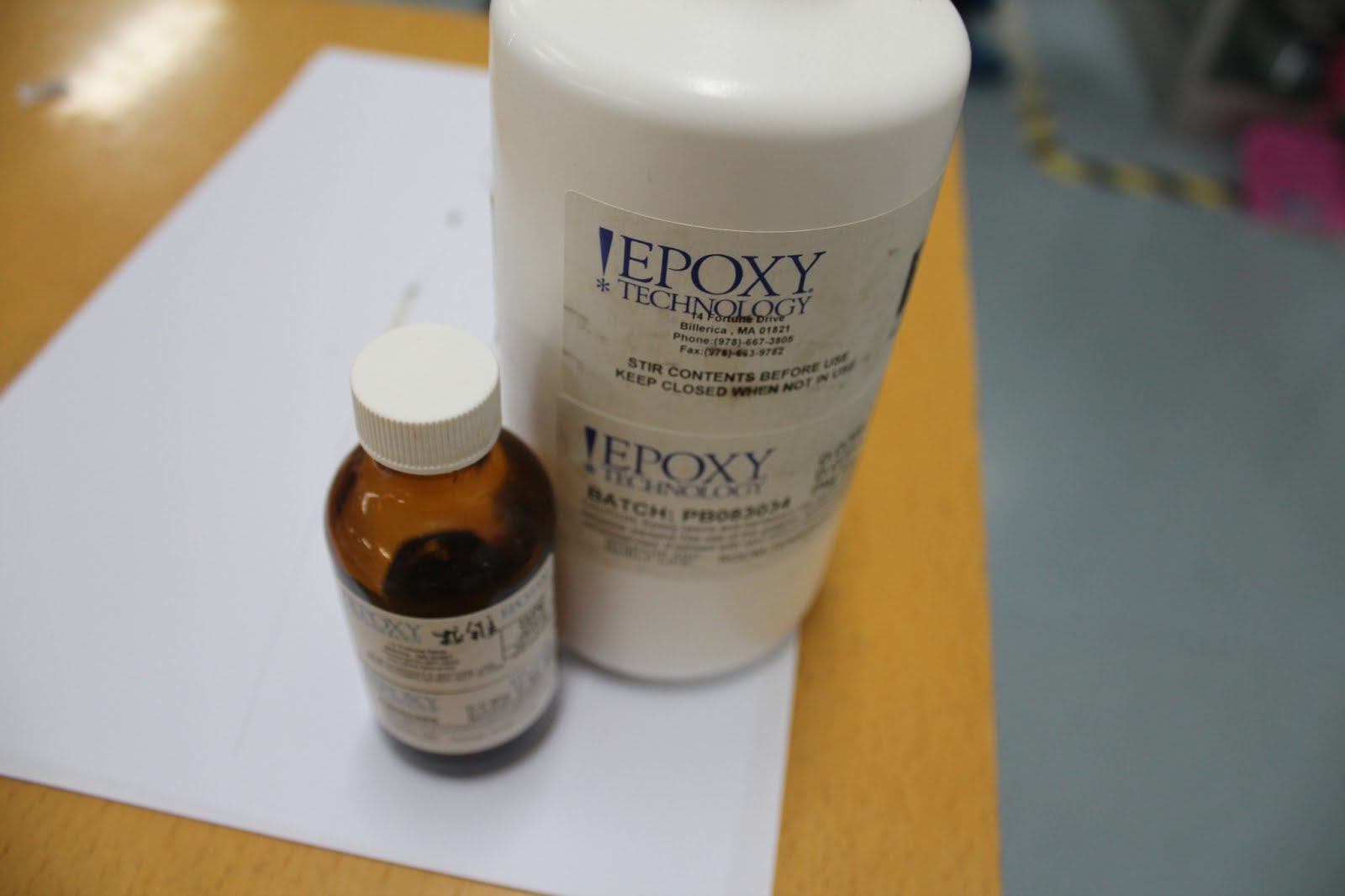

3. Epoxid.

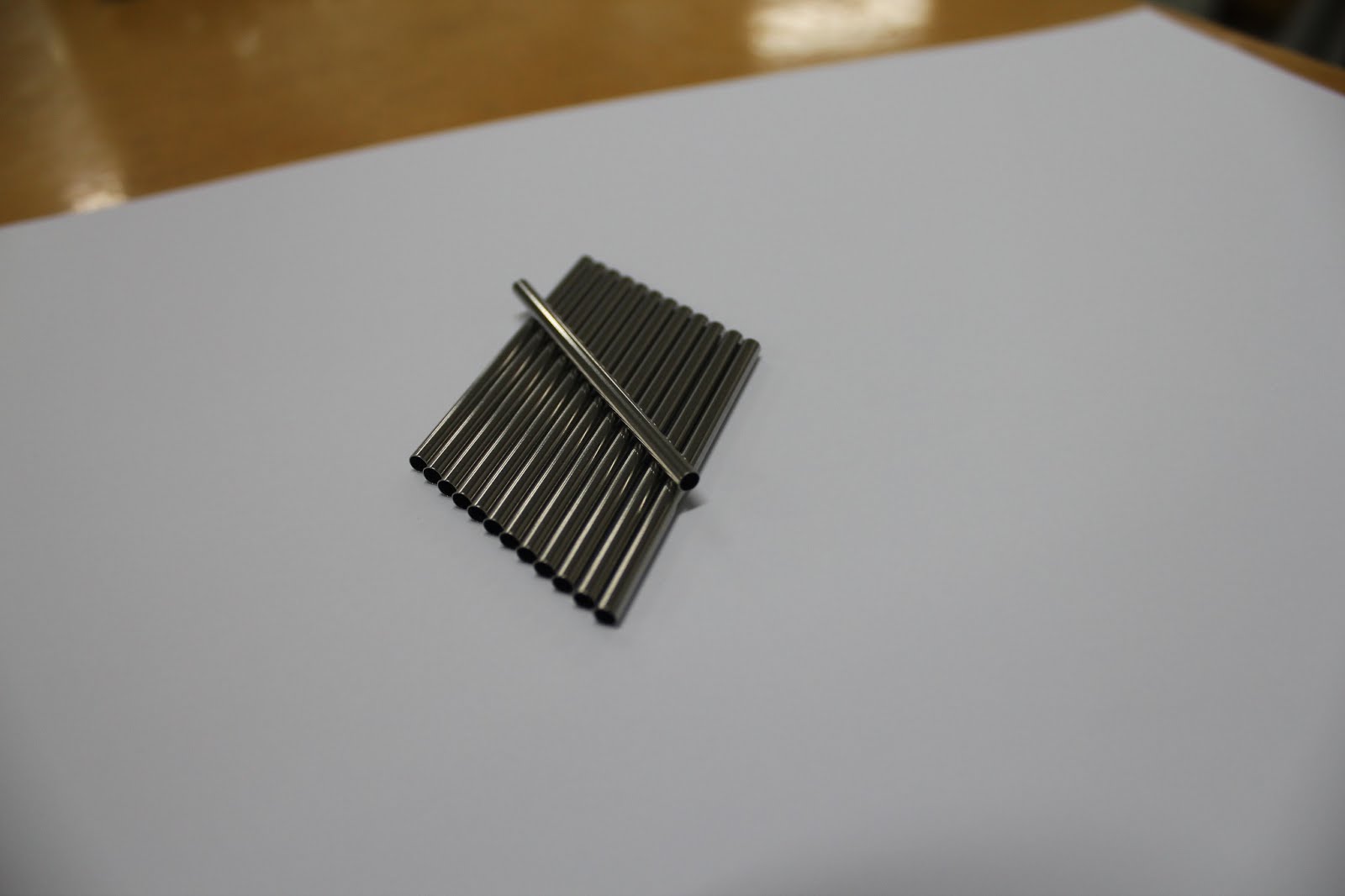

4. Metallrohre.

5. Flusenfreie Servietten.

6. Irgendein Mist.

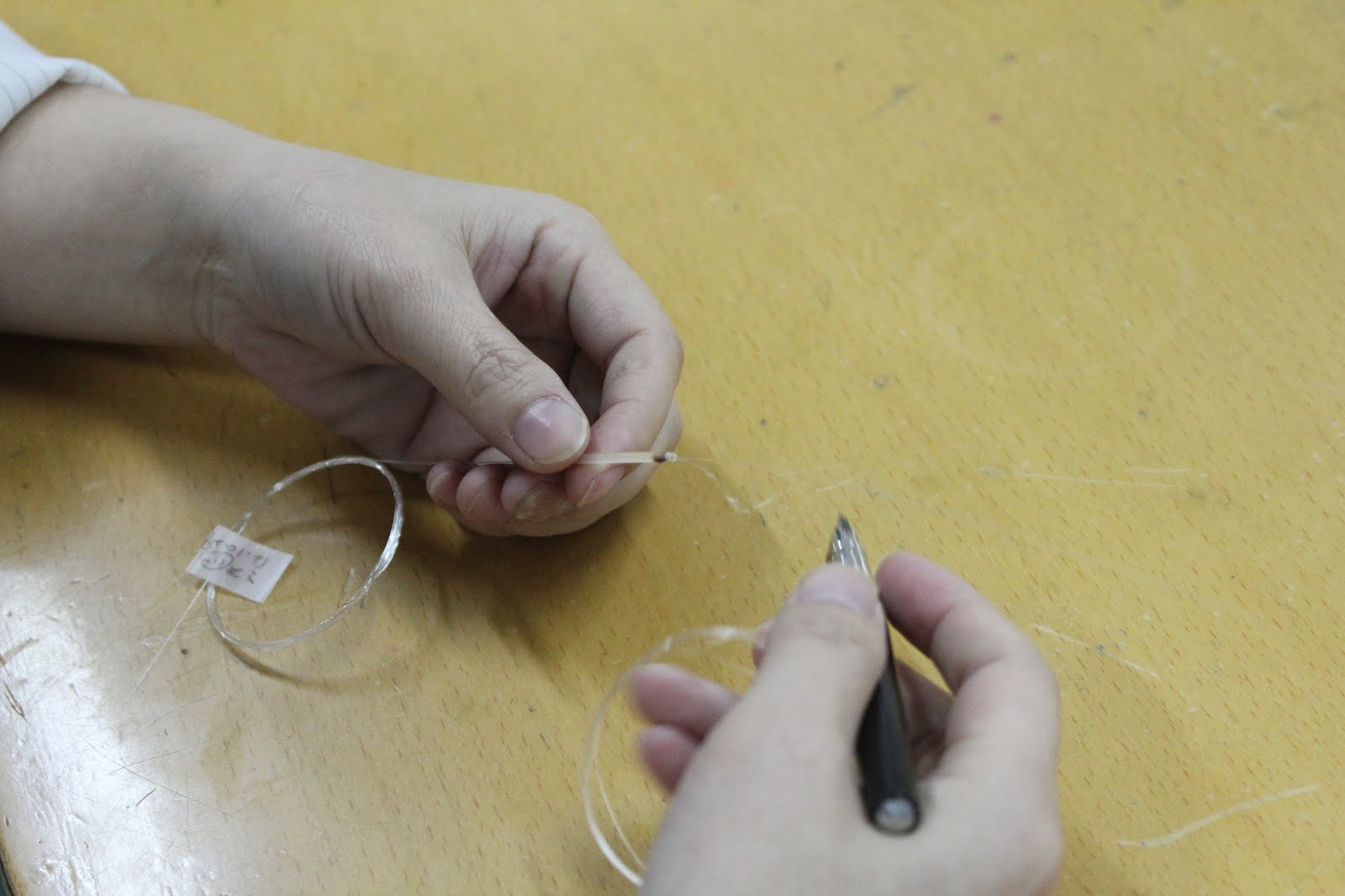

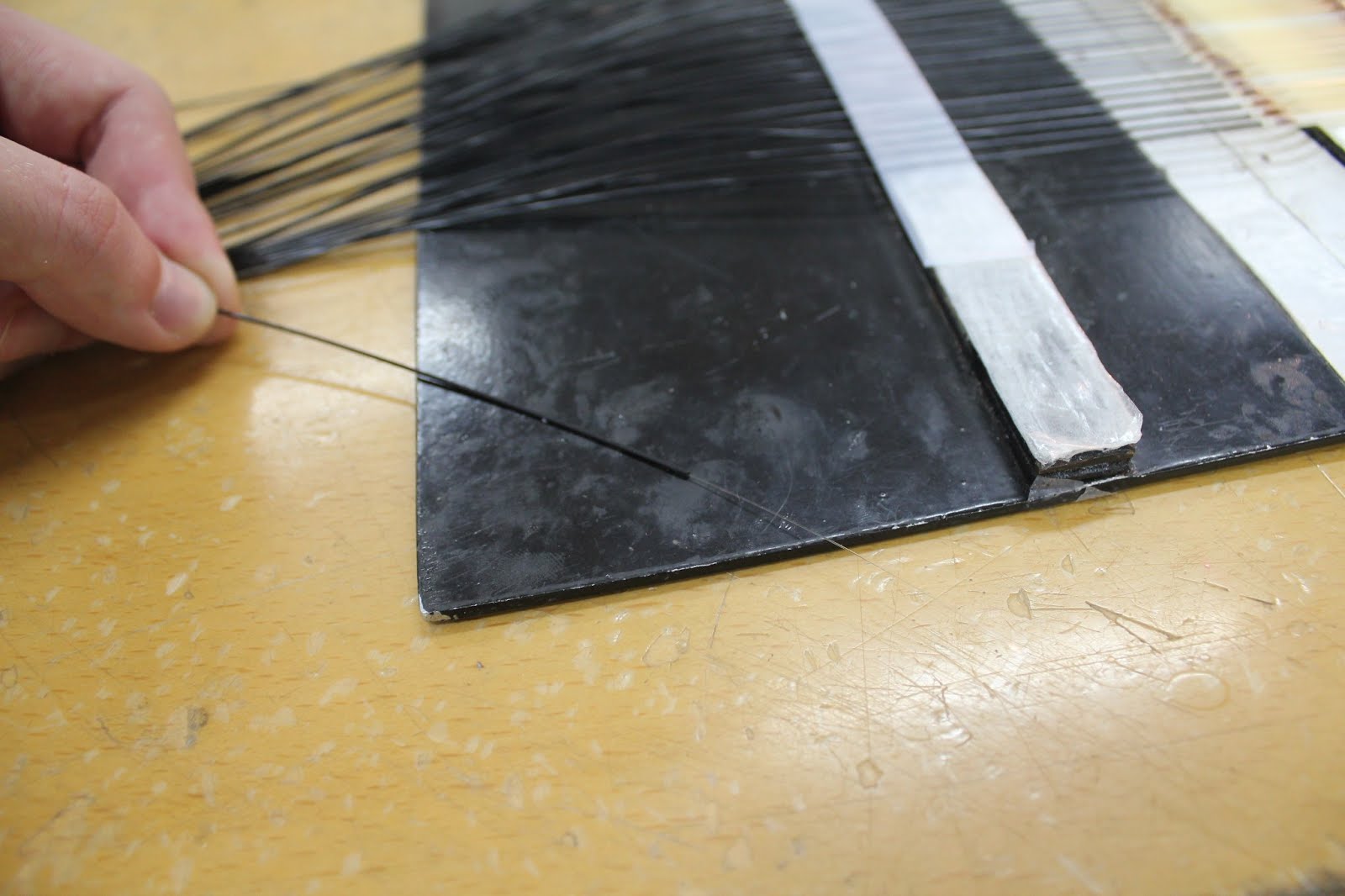

7. Und natürlich Glasfaser.

Es ist separat zu beachten, dass in der Produktion nur amerikanische Corning-Fasern verwendet werden. Je nach Kundenwunsch kann es sich entweder um einen superflexiblen G.657A-Standard oder einen Standard G.652D handeln.

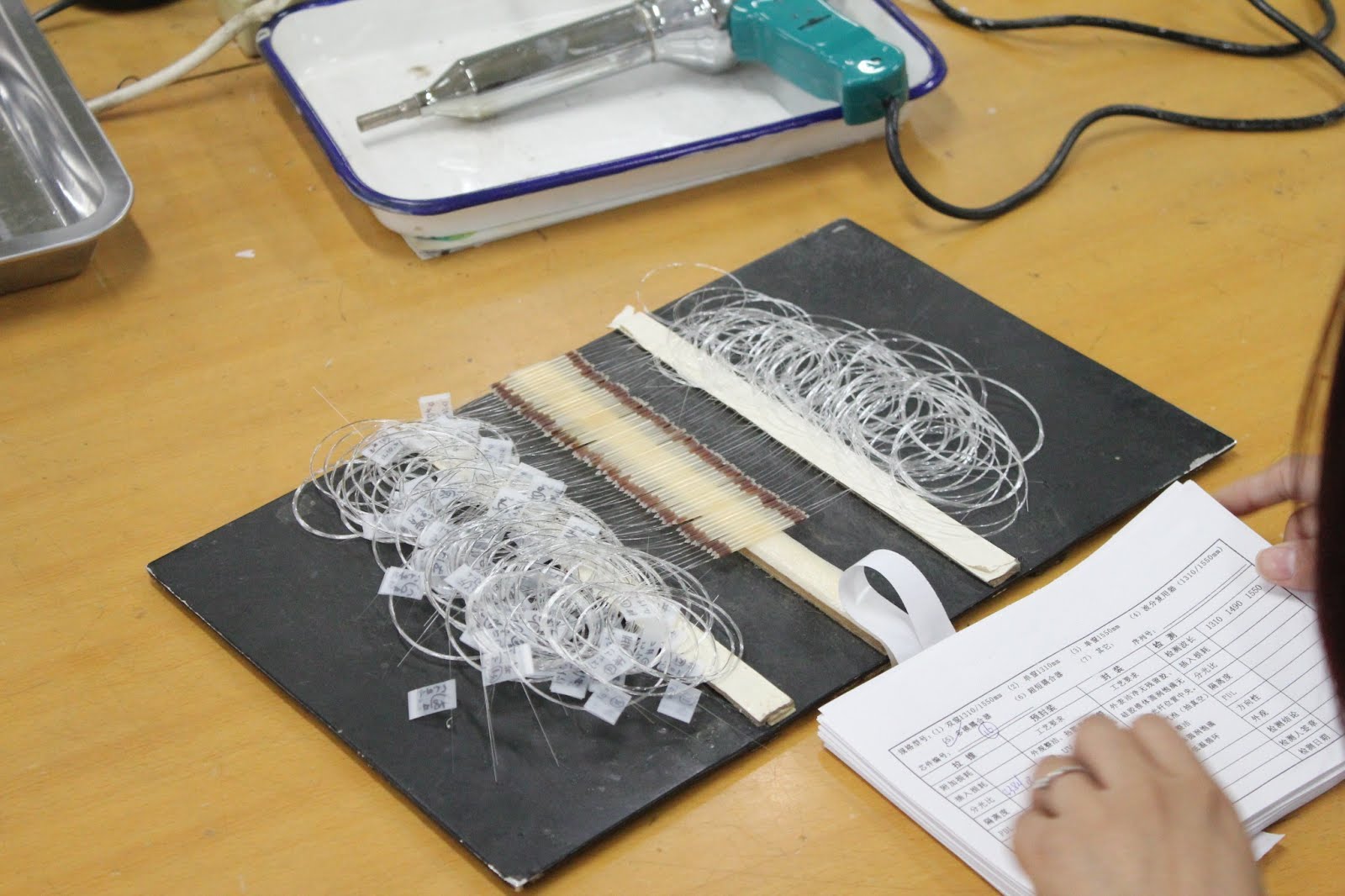

8. Alles zusammen - eine Collage:

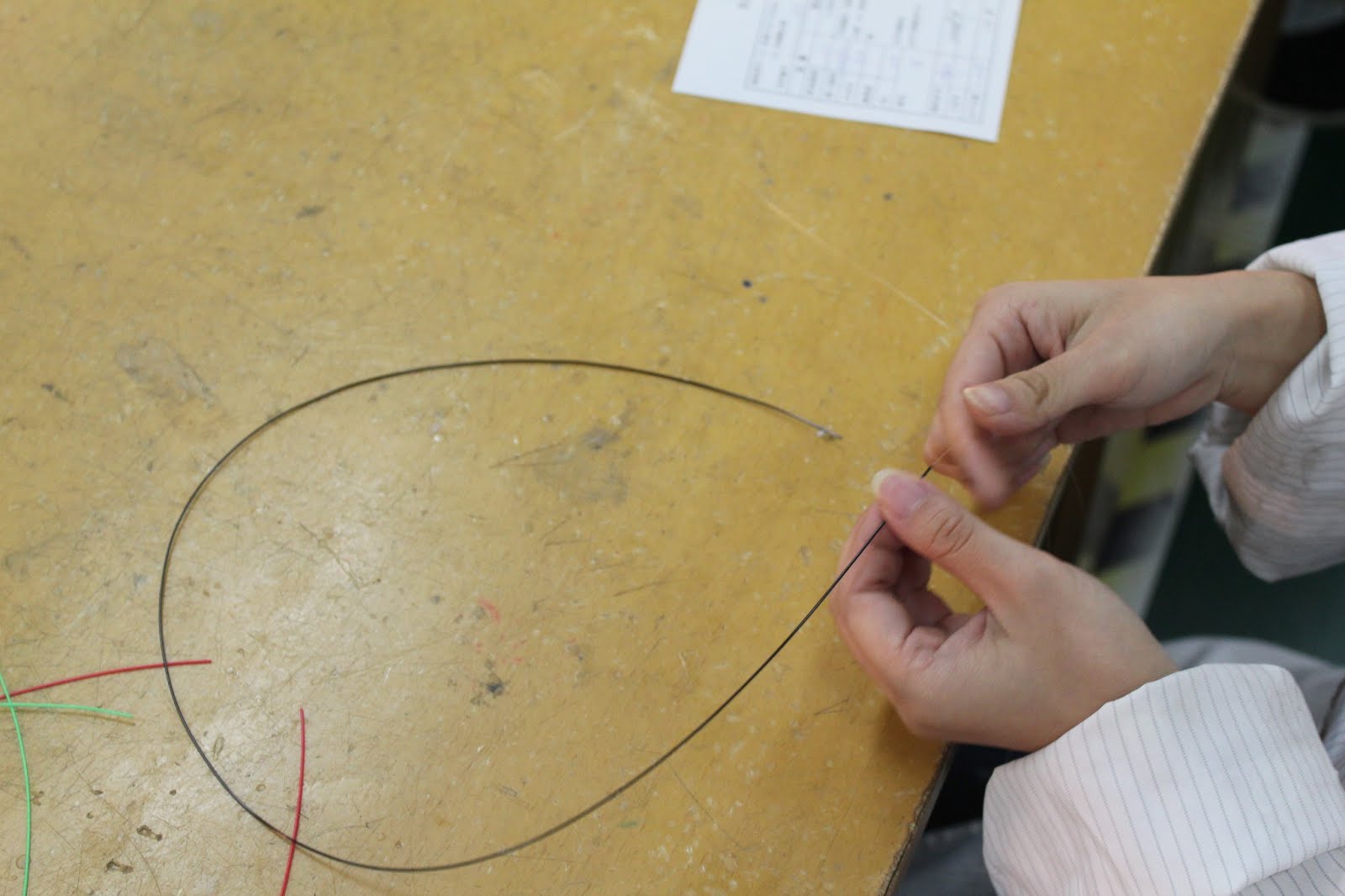

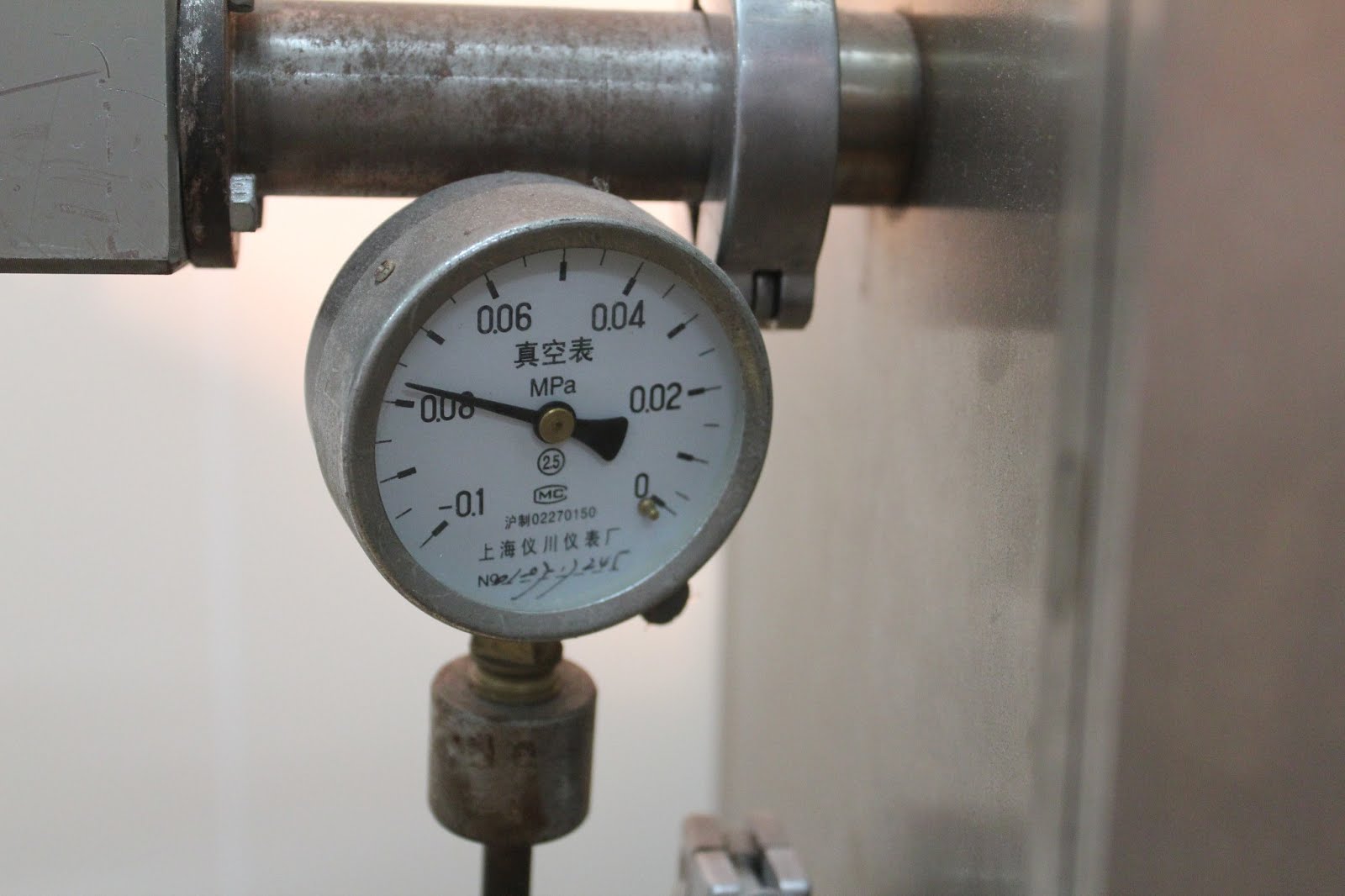

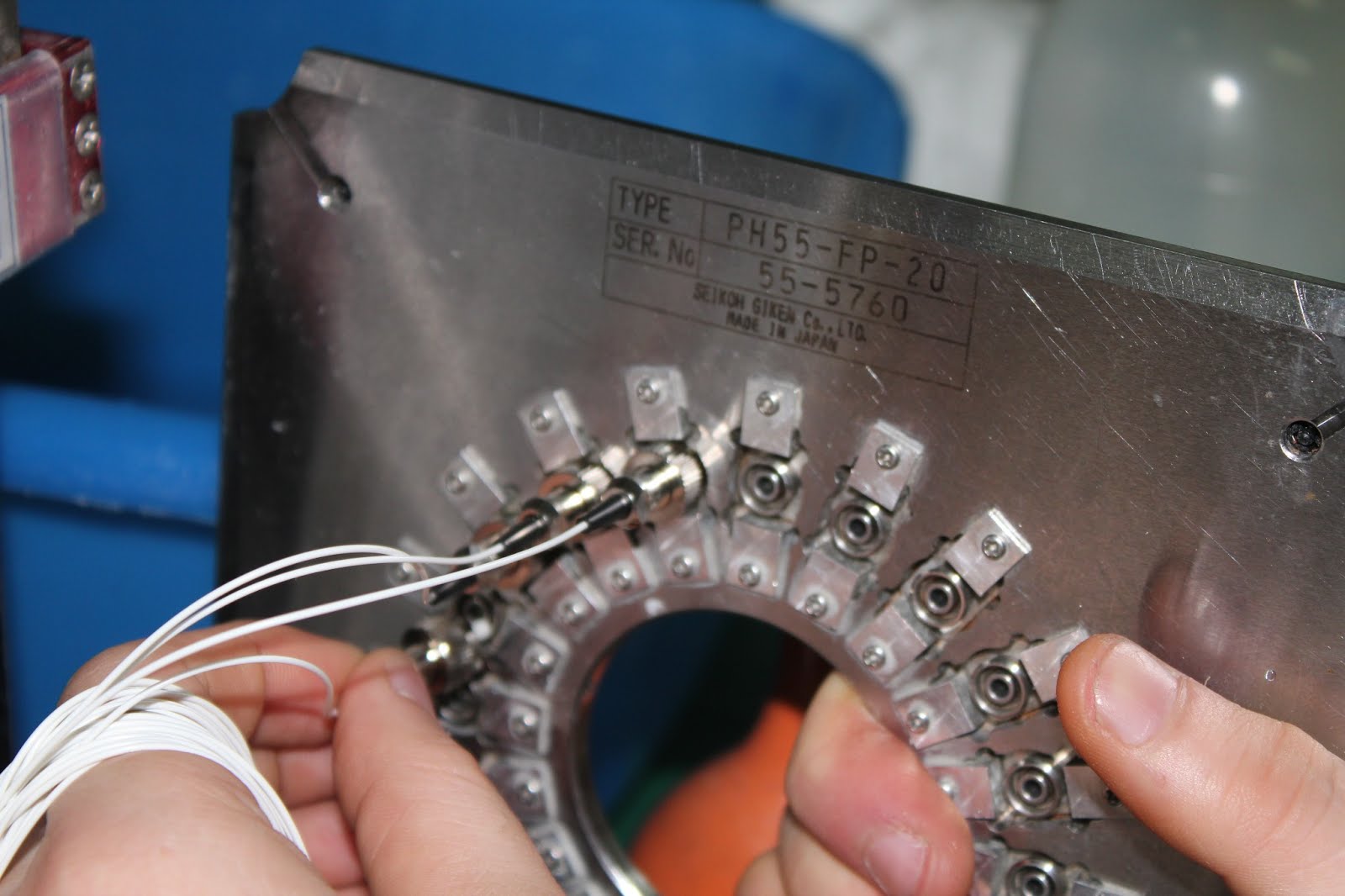

Als nächstes fahren wir mit dem Produktionsprozess eines 1x2-Schweißteilers fort. Dies ist der Hauptteil der Arbeit, da die folgenden Optionen 1x4, 1x8 usw. durch Kaskadierung ausgeführt werden. Zunächst schweißen wir die Fasern mit einem speziellen Schweiß- / Zieh- / Heizgerät unter Echtzeitsteuerung der

Messgeräte .

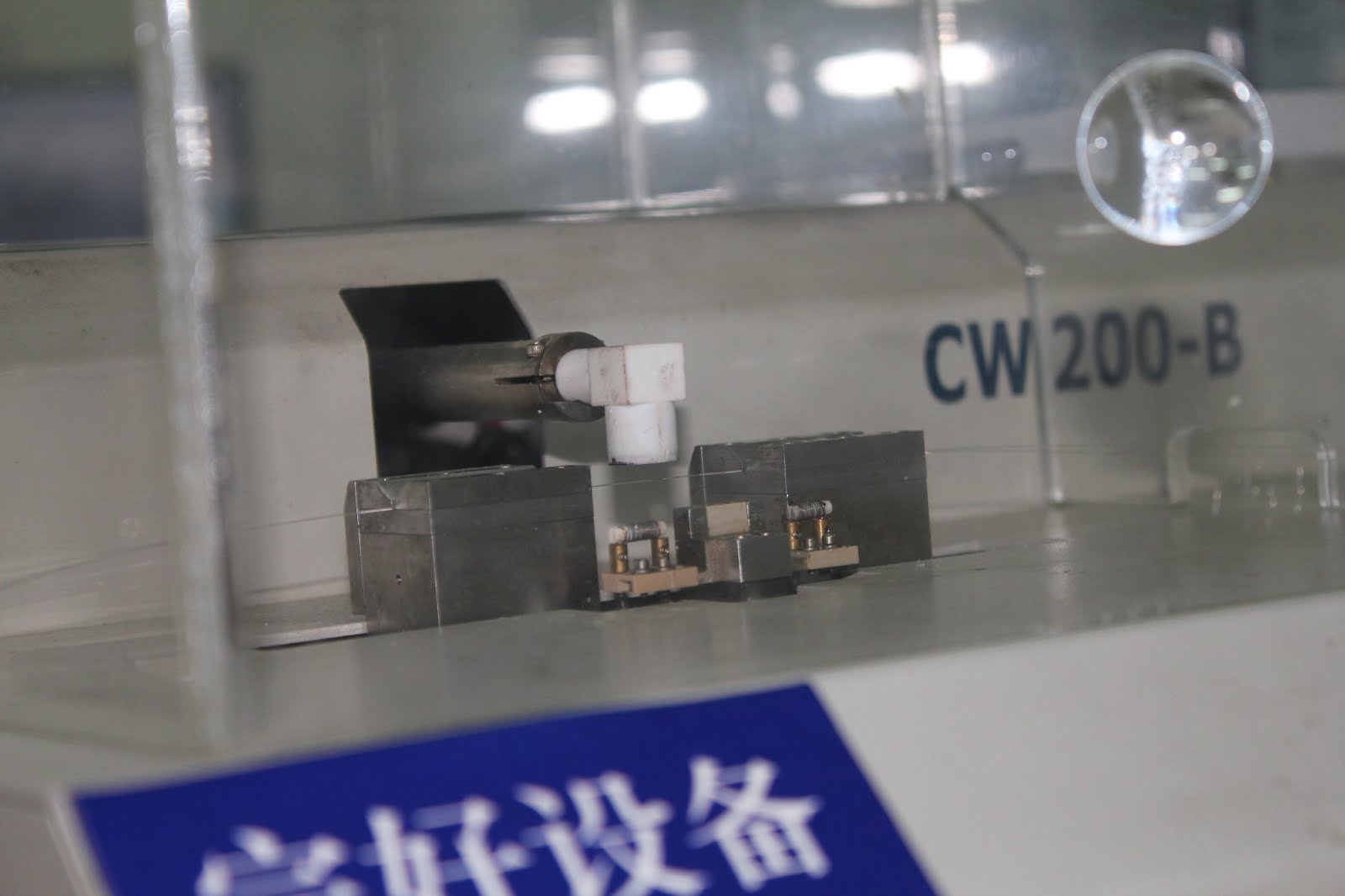

Die Wundermaschine sieht so aus:

In die speziellen Rillen legen wir die Faser, die wir schweißen werden. Wir schließen den Deckel und ... das Heizelement geht. Mit seiner Hilfe werden die Fasern erhitzt. Gleichzeitig "dehnen" die Rillen die Fasern, um die Kerne dieser Fasern zu "verschmelzen". Gleichzeitig wird ein vorgegebener Teilungskoeffizient erreicht, der im Teiler erhalten werden muss.

Auf dem mit dem Gerät verbundenen Bildschirm steuert der Bediener die Parameter des zukünftigen Teilers. Zusätzlich steuert die Bedienerin nach dem Schweißen die Dämpfung im Teiler mithilfe eines Leistungsmessers und einer Referenzstrahlungsquelle.

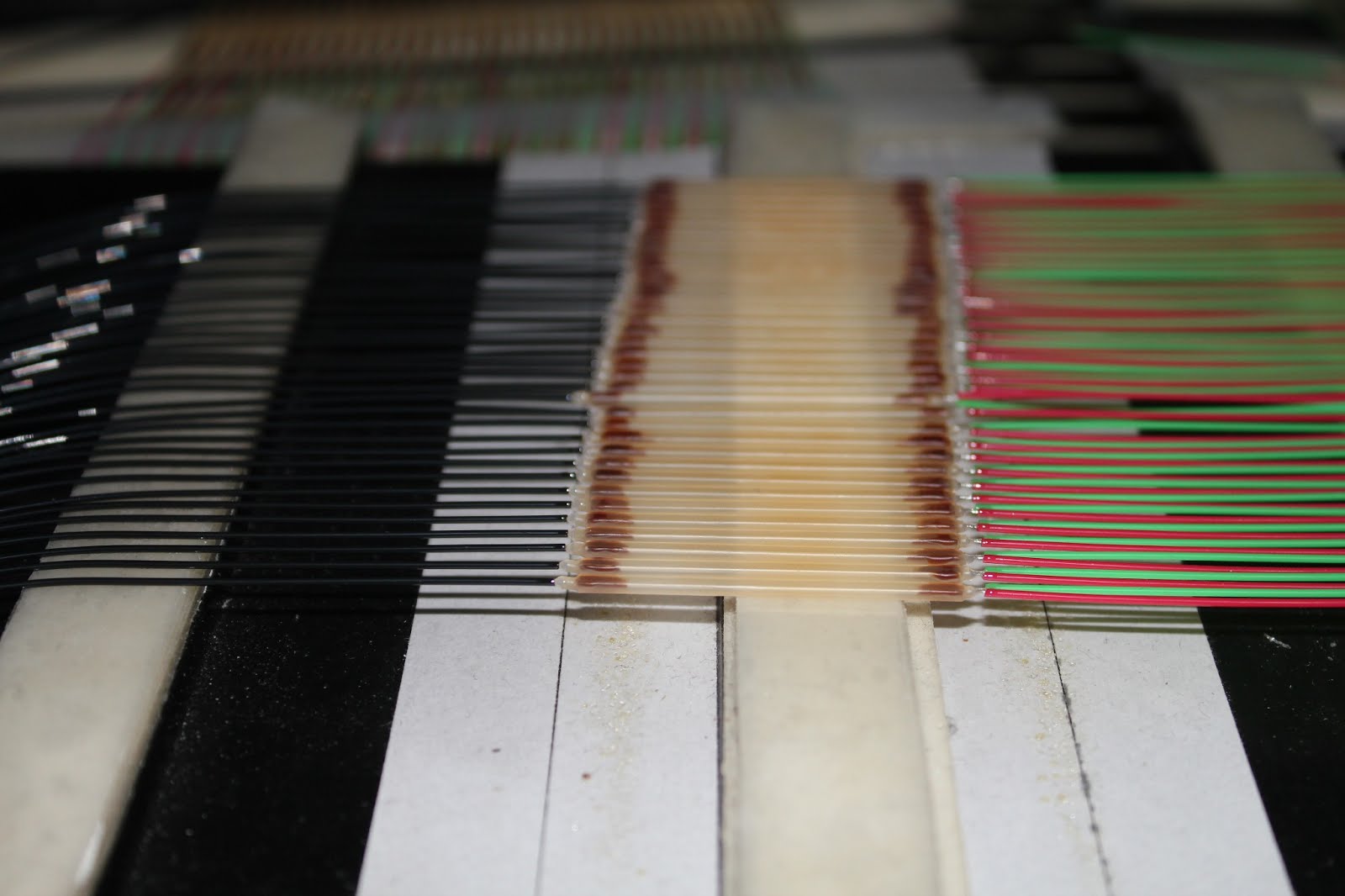

Nach dem „Schweißen“ setzen wir ein Schutzglasrohr auf, legen es auf einen speziellen „Tisch“ und befestigen die Fasern an den Rändern mit Epoxid.

Es ist besonders zu beachten, dass alle Produktparameter in jeder Produktionsphase festgelegt werden müssen. Dies ist die einzige Möglichkeit bei RMA anhand der Seriennummer, das Problem zu diagnostizieren und Qualitätsprodukte zu "erzielen". Es ist kein Geheimnis, dass die „Keller“ -Anlagen dies nicht tun und in einigen Phasen der Produktion und Nachverfolgung sparen, und die Testergebnisse drucken im Allgemeinen, nicht schlau, „Zufallszahlen aus einem geeigneten Bereich“ aus.

Der nächste Schritt ist der Schrumpfrohrschutz des resultierenden Teilers. Ein Schrumpfschlauch (in unserem Fall Tyco) wird auf jeden Teiler gelegt und mit einem Haartrockner versehen. Das zusätzliche Ende des Teilers (viertes) wird zu diesem Zeitpunkt abgebrochen. Zusätzlich werden hochwertige Trennwände mit einer speziellen Zusammensetzung versiegelt.

Der Teiler ist fertig!

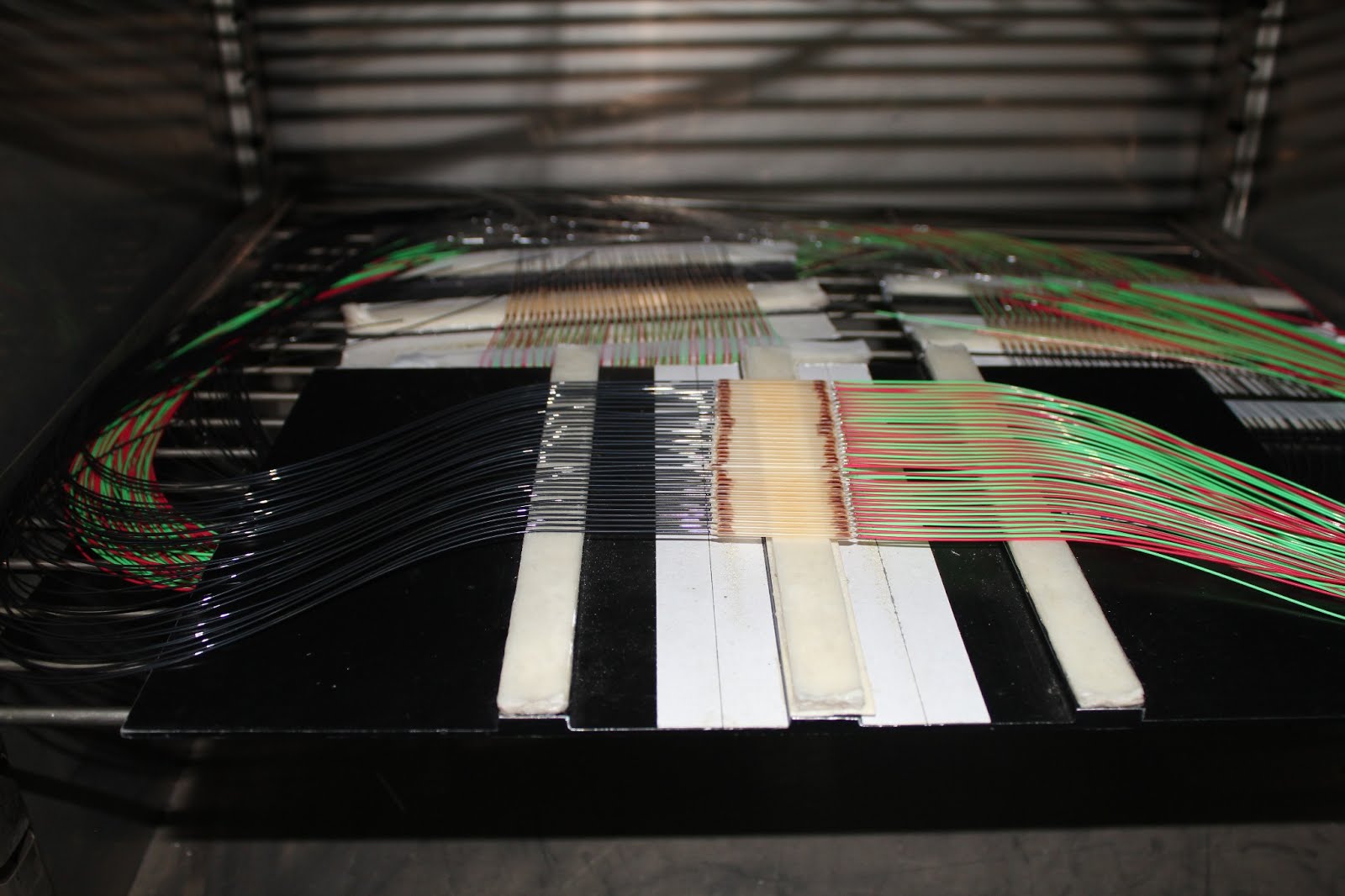

Ihr ganzes Substrat.

Wenn ein Teiler mit Enden in einem 0,9-mm-Puffer benötigt wird, wird an jedem Ende ein spezielles PVC-Rohr angebracht.

Die Röhren können nahezu jede Farbe und jeden Durchmesser haben. Darüber hinaus werden häufig aramidverstärkte Rohre verwendet.

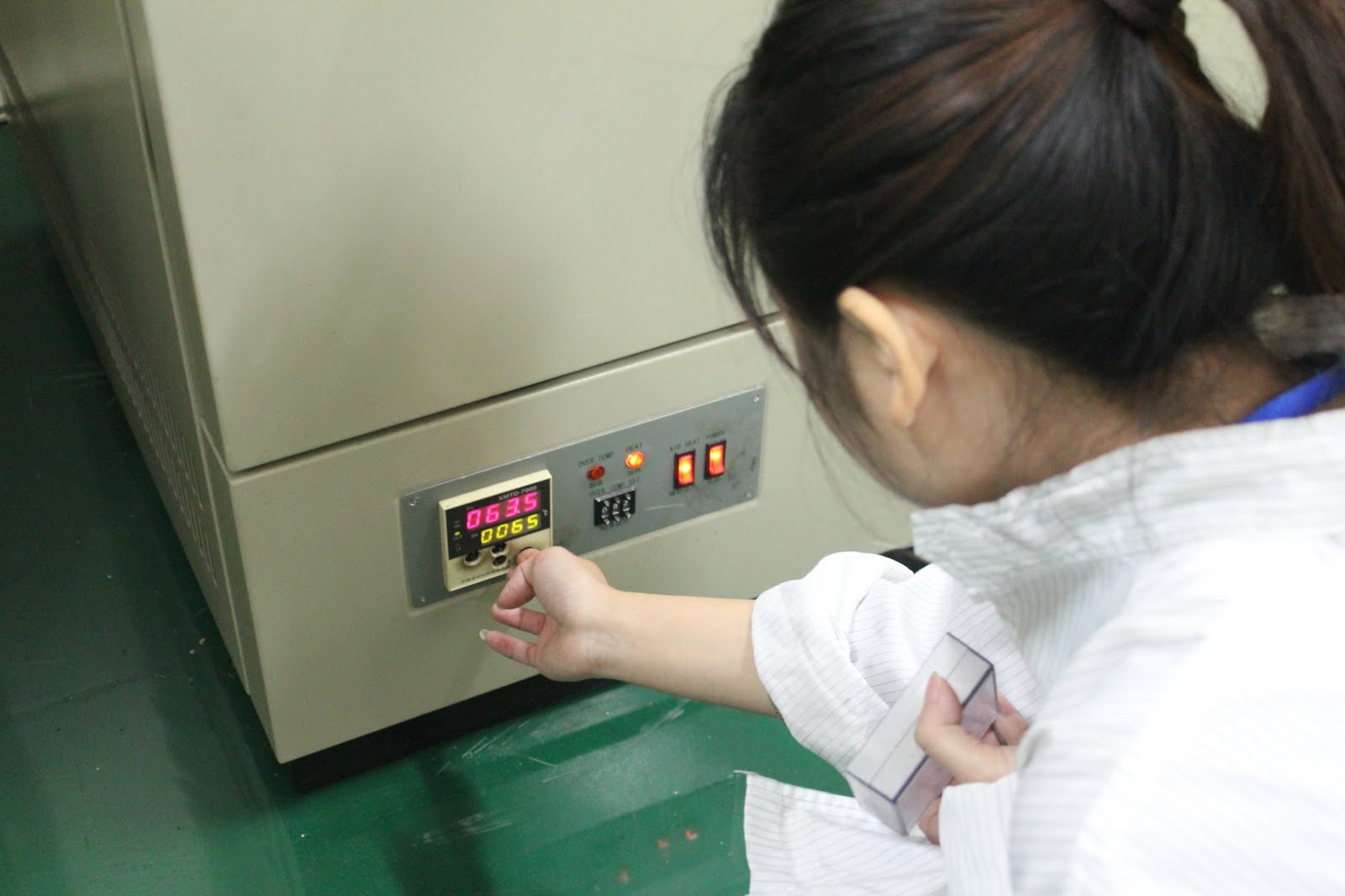

Nach der Montage der Rohre wird der Teiler „eingebrannt“. Bei einer Temperatur von 60 ° C befinden sich die Teiler 30 Minuten lang in einer speziellen Kammer.

Hat die erste Stufe des "Backens" bestanden. Als nächstes müssen Sie den Teiler in einem Metallrohr montieren. Wir setzen die Röhre auf.

Gießen Sie auf jeder Seite ein wenig Kleber in jedes Röhrchen.

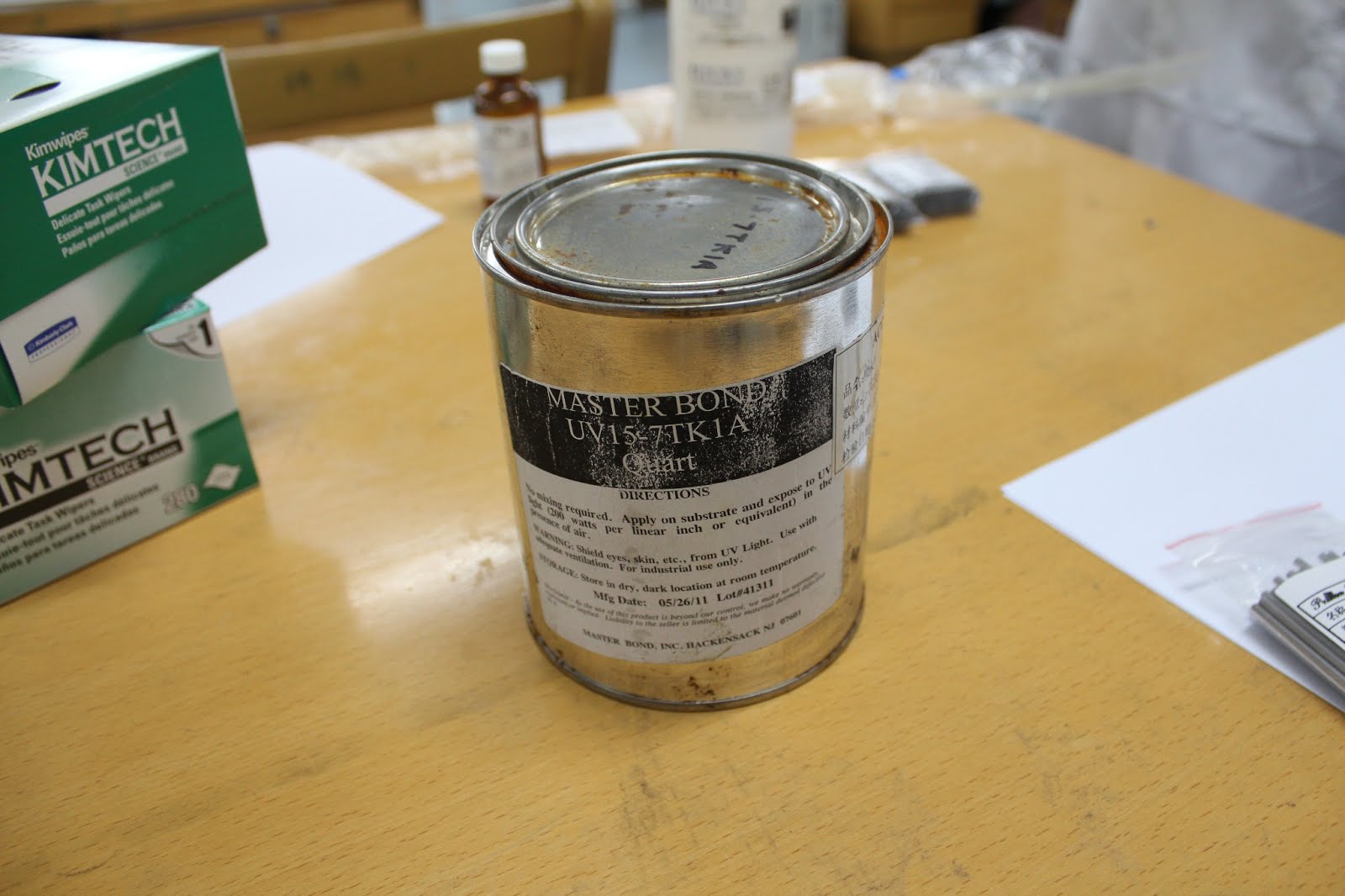

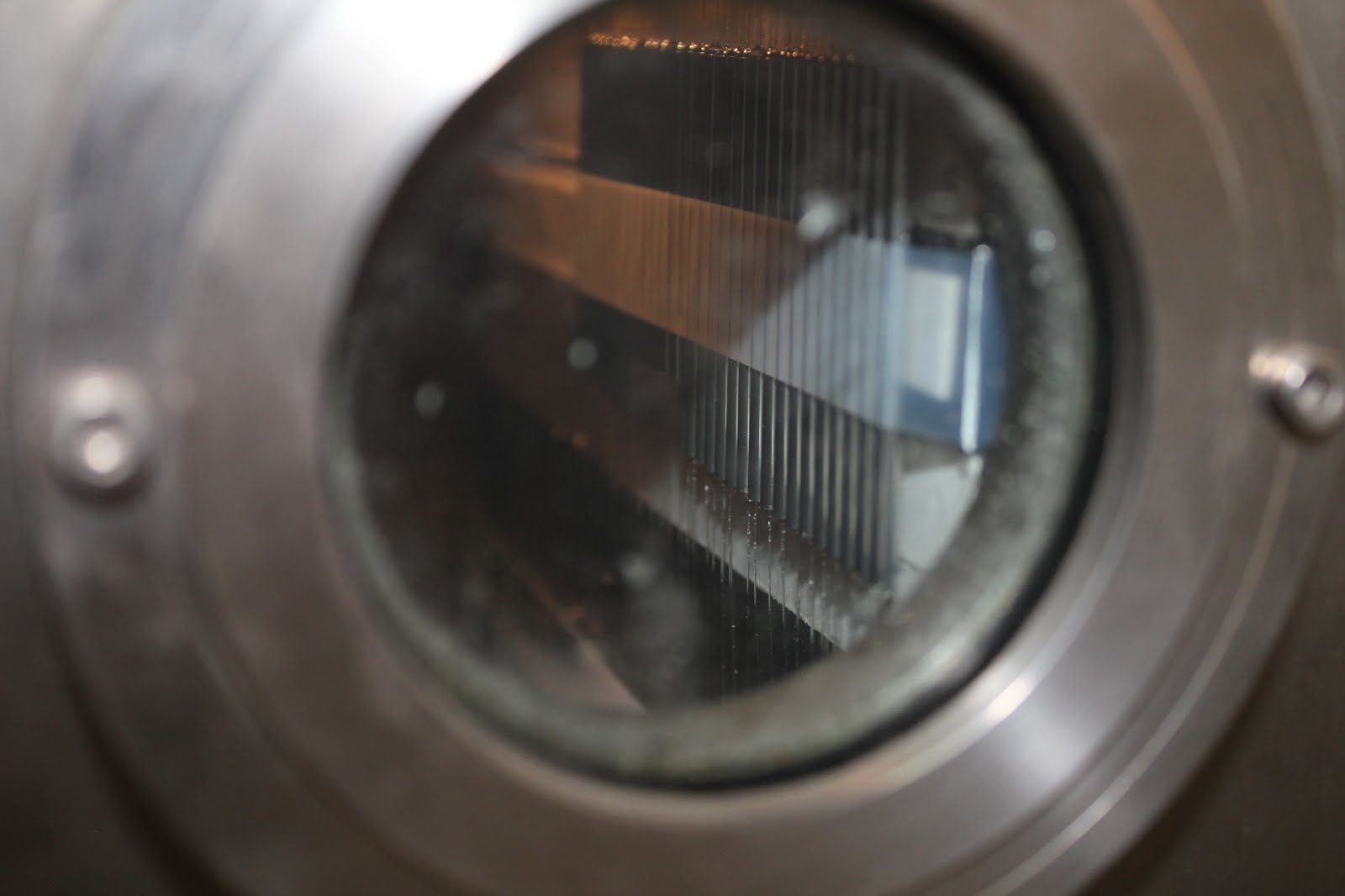

Und dann kommt eine sehr interessante Phase - der „Drucktest“. Alle Substrate mit Trennwänden werden in eine Druckkammer gelegt und sorgen dafür, dass die gesamte Luft im Rohr austritt. Der gesamte Raum im Inneren war mit Klebstoff gefüllt.

Danach „backen“ die Teiler vollständig.

In einer der letzten Phasen muss der Einfluss der Temperatur auf die Parameter des Teilers überprüft werden. Hierzu werden die Trennwände in eine spezielle Wärmekammer gestellt, in der die Temperatur zwischen -40 und + 80 ° C variieren kann.

Nach der Wärmekammer werden „Enden“ an die Trennwände geschweißt und die Dämpfung in ihnen überprüft, nachdem sie Temperaturänderungen ausgesetzt wurden.

Wenn der Teiler terminiert werden muss, fahren wir mit der Installation und dem Verkleben der erforderlichen Steckverbinder fort.

In eine Poliermaschine einbauen.

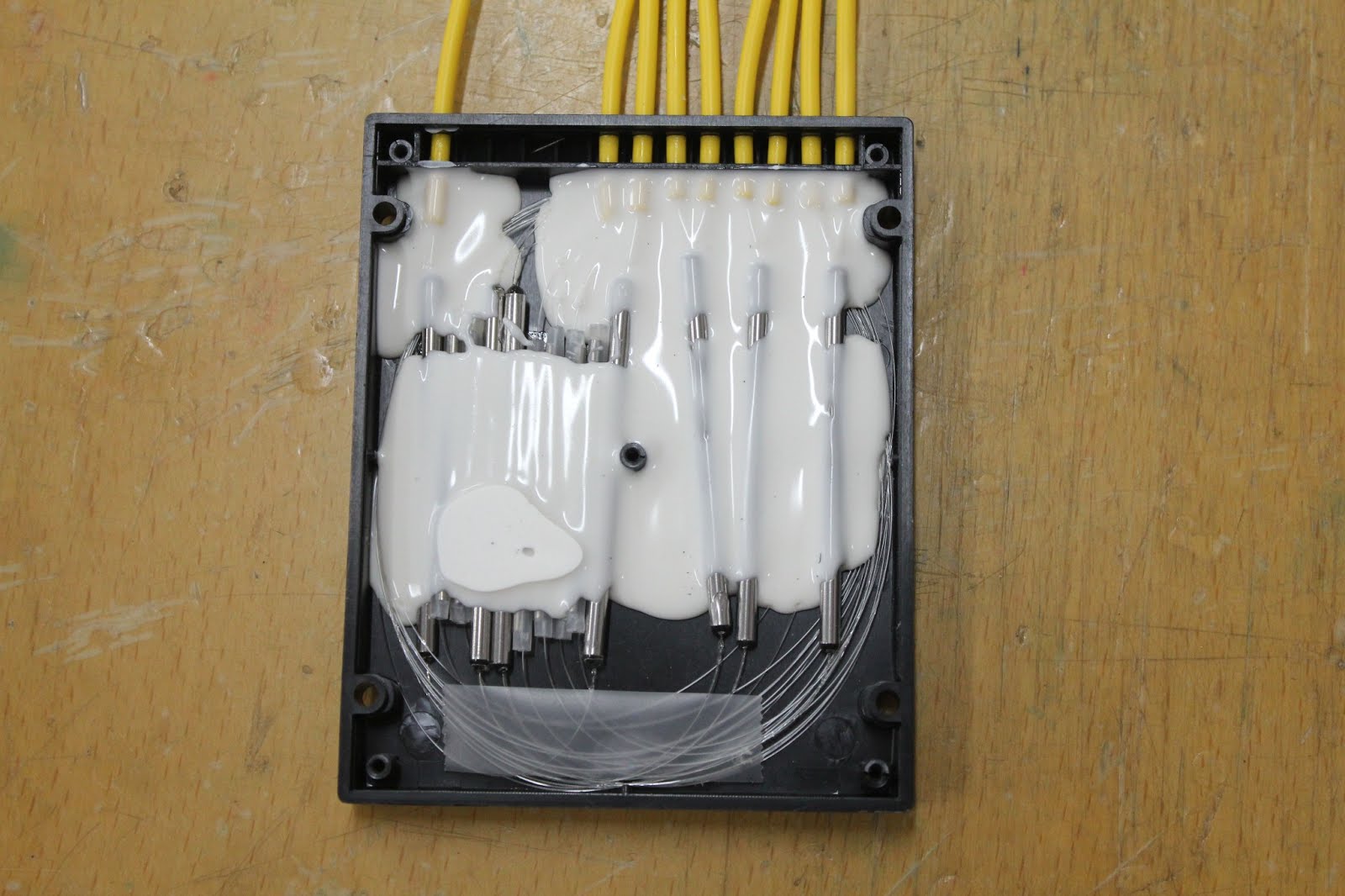

Dies war die letzte Stufe bei der Herstellung eines geschweißten Teilers. Wenn Sie einen Teiler 1x4, 1x8 usw. benötigen. - Wir werden die Trennwände einfach in eine Plastikbox kaskadieren.

1x8 Teiler Beispiel.

Die Produktionstechnologie von geschweißten Trennwänden wird vollständig gezeigt. Es scheint „billig und fröhlich“ zu sein, aber kluge Leute dieser Welt haben hier nicht aufgehört. Als Alternative zu geschweißten Teilern wurde daher im Laufe der Zeit eine zweite Lösung geboren - Planar Dividers PLC (Planar Lightwave Cirquit).