Wenn Sie plötzlich selbst entschieden haben, dass ein kleiner Elektroschrauber wie Xiaomi Wowstick einfach wichtig ist, die schlüsselfertige Lösung jedoch nicht Sie betrifft, sollte Sie dieser Artikel interessieren. Unter dem Schnitt finden Sie Details zur Entwicklung und Anweisungen zur Herstellung Ihres eigenen "Fahrrads". Also bitte meine Herren ...

Die Entstehungsgeschichte dieses Geräts begann nicht perfekt mit dem, was ich brauchte oder wollte, um diesen Schraubendreher in meiner Werkzeugkiste zu haben. Ja, und der Prozess des Zerlegens oder Zusammenbaus von Geräten mit einem manuellen Schraubendreher war für mich in Ordnung, aber der Besuch meines Kollegen im Unternehmen hat dies ein wenig geändert.

Eines Herbstnachmittags untersuchte ein Elektriker einer der Werkstätten, Victor, unser Automatisierungslabor mit einer einfachen Frage, um ihm zu helfen, einen Umkehrkreis eines Kollektormotors auf kleinen Relais zusammenzubauen. Mein Kollege Anton machte sich an die Arbeit, aber nach der Herstellung stellte sich heraus, dass das resultierende Gerät größer war als der Motor und die Batterie zusammen. Außerdem waren die Relais 5 Volt und als die Batterie leer wurde, begannen sie schlecht zu arbeiten. Infolgedessen wandte sich Victor mit der Frage an mich, ob es möglich ist, die Schaltung irgendwie zu reduzieren und das Relais zugunsten von Halbleitern loszuwerden. Ich habe mich gefragt, was für ein Endprodukt es herstellt, und als Ergebnis stellte sich heraus, dass es sich um einen kleinen Elektroschrauber handeln sollte, der auf einem in China gekauften Motor basiert. Die Idee gefiel mir, aber ich bezweifelte die Leistungsfähigkeit des Motors und bat Victor, ihn mitzubringen, um zu zeigen, wie sie „live“ sagen. Das Ergebnis hat mich ein wenig überrascht. Für seine Abmessungen erwies sich der Motor als ziemlich gut, unter Berücksichtigung des Metallgetriebes und eines anständigen Moments war es nicht realistisch, ihn zumindest mit den Fingern zu halten.

Nach ein paar Tagen des Nachdenkens entschied ich dennoch, dass dieses Gerät für mich nützlich ist, zumal der Preis durchaus angemessen ist und die Erfahrung des Entwicklungsprozesses einfach von unschätzbarem Wert ist. Am Ende sagte ich Victor, dass ich ihm helfen würde, ein Gerät mit viel besseren Eigenschaften herzustellen als die, die er für sich selbst bestimmt hatte. Nachdem ich mit ihm die Hauptkriterien für das zukünftige Gerät besprochen hatte, begann ich am selben Tag mit dem Entwicklungsprozess. Ich stellte das allgemeine Konzept des Geräts vor, aber es war interessant, dass sie mir bereits eingefallen waren. Nachdem ich die vorgefertigten Lösungen der Hersteller auf dem Markt überprüft und die Bewertungen gelesen hatte, skizzierte ich die Hauptkriterien und -merkmale. Was dabei herauskam, lesen Sie weiter unten.

Lassen Sie uns nun bestimmen, welche Anforderungen unser Schraubendreher erfüllen muss, um auf dem Marktniveau zu sein, und vielleicht ein bisschen besser.

- Die Gesamtparameter sollten entsprechen: LxBxH nicht mehr als 170x24x24 mm.

- die Fähigkeit, das Gehäuse und seine Komponenten auf einem 3D-Drucker herzustellen.

- angetrieben von einer 18650 Batterie.

- Laden über USB oder ein beliebiges Ladegerät für das Telefon über den Micro-USB-Anschluss.

- Ein-Knopf-Ein / Aus-Steuerung.

- mehrere Drehzahlen.

- Automatische Abschaltung im Leerlauf für 5 Minuten.

- Anzeige der Arbeit und der gewählten Geschwindigkeit.

- ohne Kupplungsdrehmomentbegrenzung

Nachdem Sie sich für die Anforderungen entschieden haben, können Sie mit dem Entwerfen beginnen. Beginnen wir mit dem Fall.

Ich schaute ein wenig auf die fertigen Strukturen und kam zu dem Schluss, dass das Gehäuse in Form eines Zylinders mit einem Kegelstumpf an einem Ende, durch das die Antriebswelle mit dem Bithalter herausgehen wird, recht bequem sein wird. Es wurde beschlossen, den Ladeanschluss am gegenüberliegenden Ende zu installieren. Dies ist sowohl bei der Arbeit mit dem angeschlossenen Ladekabel als auch unter dem Gesichtspunkt der Installation des fertigen Lademoduls im Inneren praktisch. Ich habe lange über die Position der Bedienelemente nachgedacht und mich daher für die folgende Konfiguration entschieden: Der Netzschalter befindet sich seitlich einige Zentimeter vom Ende mit dem Ladeanschluss entfernt. Der Knopf besteht aus transparentem SBS-Kunststoff oder ist aus dickem Acryl ausgeschnitten, sodass er mit einer LED beleuchtet werden kann, die den Status des Geräts anzeigt. Er machte Steuerknöpfe für die Drehrichtung näher an der Kante mit der Antriebswelle, so dass es bequem wäre, sie entweder mit dem Daumen zu drücken, während er entlang der Knöpfe bewegt wird, oder mit dem Index und der Mitte, je nach Griff, für den es zweckmäßig ist. Die Taste zum Umschalten der Modi (Geschwindigkeiten) befindet sich zwischen den Tasten vorwärts / rückwärts, jedoch auf der senkrechten Seite des Gehäuses. Mit Blick auf die Zukunft ist anzumerken, dass dieser Tastenabstandswinkel nicht sehr erfolgreich war, aber eine andere Lösung das Layout der Elemente komplizierte und andererseits, wie die Praxis gezeigt hat, der Modus nicht so oft geändert werden muss.

Ich habe beschlossen, den Behälter zum Befestigen der Batterie zu einem Teil des Gehäuses zu machen, und die Kontakte werden in spezielle Fenster eingesetzt und sind leicht federbelastet.

Ich habe beschlossen, die Antriebswelle vom Getriebemotor über eine Messingkupplung mit 2 M3-Schleppern mit der Bithalterachse zu verbinden. Außerdem wird die Achse von einem 623zz-Kugellager getragen, wodurch die Belastung des Getriebes und seiner Montage verringert wird.

6 schwarze Schrauben aus einem Satz Schrauben zur Reparatur eines Laptops wurden aufgerufen, um zwei Hälften in einer Einheit zu befestigen.

Obwohl ich ein anderes CAD-System für das Entwerfen besitze, bin ich es immer noch gewohnt, einige Dinge zuerst auf Papier zu erledigen. Dieses Mal, bevor ich mit dem Zeichnen begann, habe ich dennoch eine Skizze von Hand gezeichnet und sie wurde dann zu Autodesk Inventor.

Nachdem ich die Hälfte des Falls erledigt hatte, lud ich das Batteriemodell, die Ladereglerplatine, den Getriebemotor und das Lager herunter und erstellte eine vorläufige Baugruppe in 3D.

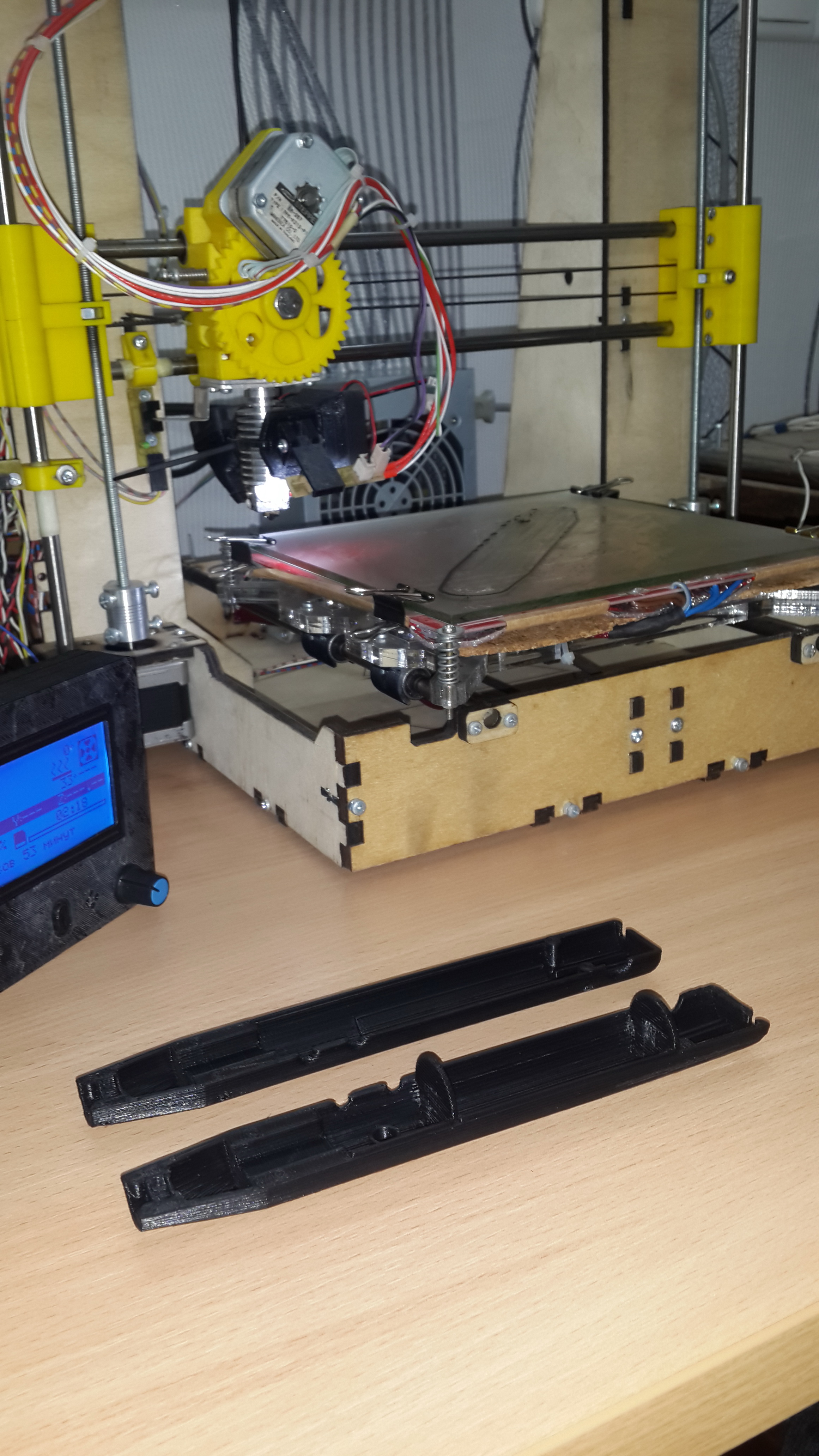

Auf den ersten Blick verlief alles wie geplant. Infolgedessen dauerte der Entwurfsprozess mehrere Tage, da ich ihn in meiner Freizeit oder beim Mittagessen ausführte, aber das Gehäuse wurde entworfen, und dann folgte der lange Druckprozess auf meinem 3D-Drucker „Wunder“ ...

Nach 5 Stunden Druck und zwei Abenden bestand die erste Kopie des Gehäuses noch aus schwarzem ABS-Kunststoff. Ich druckte die Knopfdrucker in Blau für den Geschwindigkeitsschalterknopf, schwarz für die Vorwärts- / Rückwärtsknöpfe und den Ein- / Ausschalter aus 10 mm Acryl und legte einen bedruckten Ring darauf, um ihn im Gehäuse zu halten.

Nach dem Acetonbad und einer kleinen Dateiverarbeitung (und wo ohne) fielen alle Elemente ohne Beschwerden zusammen.

Der einzige Moment ist eine kleine Lücke, da das Druckmodell am Ende der ersten Hälfte vom Drucktisch gesprengt wurde und etwas schief wurde, aber leider kann mein Drucker es nicht besser machen und ich bin damit einverstanden.

Zu Beginn der Gehäusekonstruktion war die elektronische Steuerschaltung bereits auf einem Steckbrett entworfen und getestet worden.

Strukturell habe ich die Schaltung in 5 Hauptknoten unterteilt - dies ist ein Batterieladecontroller, ein Power-Management-Modul, ein Aufwärtswandler, ein Controller und ein Power-Engine-Steuermodul (weitere Einzelheiten finden Sie in der Abbildung im Repository am Ende des Artikels).

Hier ist ein Video des Debugging-Prozesses (ich entschuldige mich für die Qualität, aber als ich das Video drehte, hatte ich keine Ahnung, dass ich einen Artikel zu diesem Thema schreiben würde):

Der Laderegler mit eingebautem Schutz auf Basis von TP4056 wurde fertiggestellt. Dies ist eine bequeme und kompakte Lösung mit Angabe des Ladevorgangs.

Die Ein-Knopf-Steuerung wurde auf Transistoren aufgebaut, die auf einem der amerikanischen Patente basieren, und um genau zu sein, wurde sie ehrlich aus einem Artikel auf

easyelectronics.ru entlehnt

Ich habe diese Schaltung wiederholt angewendet, außerdem wird sie separat auf der Platine montiert, damit ich sie in der Debugging-Phase mit jedem Projekt verbinden kann. Zusätzlich zur Taste kann der Controller auch die Stromversorgung ausschalten.

Da der Motor für den Betrieb mit 6 V ausgelegt ist und daher bei dieser Versorgungsspannung das Nenndrehmoment und die Nenndrehzahl auf der Welle liefert, habe ich beschlossen, der Schaltung einen Aufwärtswandler hinzuzufügen. Nun, wo Sie 6V benötigen, können Sie 8V machen. Eine solche Lösung erlaubte es, die Geschwindigkeit und dementsprechend den Moment leicht zu erhöhen. Es ist auch möglich geworden, die Geschwindigkeit über einen größeren Bereich mit akzeptablen Rotationseigenschaften zu steuern. Infolgedessen habe ich lange nicht über die Schaltung gezögert, ein fertiger Konverter für MT3608 war zur Hand. Nachdem ich gemessen und getestet hatte, kam ich zu dem Schluss, dass es mehr als genug ist, damit das Gerät funktioniert. In der fertigen Schaltung blieben alle Komponenten bis auf den Widerstandsteiler in der Rückkopplung, ich zählte ihn bei einer Spannung von 8,5 Volt. Die Wechselrichterkomponenten befanden sich auf der Rückseite der Energieverwaltungsplatine.

Der Controller von Atmel, jetzt Microchip, ATTiny 13A, wurde als „Gehirn“ des Systems ausgewählt. Seine Ressourcen sind mehr als ausreichend, um die Aufgaben zu erfüllen, der eingebaute ADC ermöglichte die Verarbeitung der Tasten und der PWM-Controller steuerte die Drehzahl des Motors, ohne Prozessorressourcen zu beanspruchen. Darüber hinaus kann es durch ein leistungsstärkeres AtTiny45 oder ähnliches ersetzt werden, da es Pin-zu-Pin-kompatibel ist.

Um den Motor zu schalten, wurden verschiedene Variationen der Lösung in Betracht gezogen, von der Erstellung einer H-Brücke auf diskreten Elementen bis zu einer schlüsselfertigen Lösung auf der Basis von Mikroschaltungen. Infolgedessen habe ich mich für einen vorgefertigten Kollektormotortreiber in Form einer Mikroschaltung entschieden. Die Wahl fiel zwischen dem MX612 und dem DRV8837. Nachdem ich die Handbücher studiert hatte, mochte ich den Treiber von TI mehr, aber der Fall der Mikroschaltung erlaubte es uns nicht, das Board ohne Maske zu Hause herzustellen, weshalb ich den MX612 verwenden musste. Teile wurden im Reich der Mitte bestellt (leider stellten sich von 6 von Arbeitern bestellten nur 3 heraus). Wie sich später herausstellte, war es möglich, den L9110S zu nehmen, aber ich war anscheinend schlecht mit der Suche beschäftigt ...

Nach der Endkontrolle des Gehäuses wurden die Karten für die Steuerung, die Tasten und das Energieverwaltungssystem geschieden.

Jetzt bleibt es, sich mit der Mechanik zu befassen. Als Motor wurde der fertige Getriebemotor mit einer Drehzahl von 400 U / min gewählt. Wenn Sie bei den Chinesen bestellen, können Sie den Verkäufer fragen, und er wird Ihnen fast jedes Übersetzungsverhältnis am Getriebe machen. Wie sich bereits in der Praxis herausgestellt hat, ist es besser, den Motor auf eine niedrigere Drehzahl zu stellen, da der Moment noch klein ist. Das Lager wurde auf dem Markt gekauft und die Kupplung von einem Dreher bestellt. Ein Verlängerungskabel aus einem Satz von Bits von 4 mm wurde als Bithalter genommen. Sein Schaft wurde bis zu 3,05 mm gebohrt, was zu einer Presspassung im Lager führen würde.

Da nicht jeder die Möglichkeit hat, Teile für Wender zu bestellen, hatte ich die Idee, die Kupplung zu drucken. Das heißt, Wir bauen auf der einen Seite eine Kupplung mit einer Abflachung für die Motorausgangswelle und auf der anderen Seite mit einem Sechskant für einen Bithalter, während wir das Lager auf 624zz ändern, und wir brauchen keinen Dreher, aber dies wurde im Leben nicht getestet.

Wenn alle Einheiten und Teile fertig sind, können Sie mit der Montage beginnen.

Zuerst werden wir drei Karten zusammenbauen: Die erste Karte ist eine Aufwärtswandler- und Energieverwaltungskarte. Wir installieren die erforderlichen Komponenten darauf und übertragen für den Wandler die Induktivität, den PWM-Chip, die Schottky-Diode und die Filterkapazitäten von der Werksplatine.

Dann montieren wir die Steuerplatine und die Steuertasten. Vergessen Sie nicht, die erforderlichen Ausschnitte vorzunehmen, bevor Sie die Steuerplatine zusammenbauen. Flashen des Controllers mit Firmware aus dem Repository.

Jetzt müssen Sie diese Platinen zusammenlöten, wie in der folgenden Abbildung gezeigt. Die Controller-Karte befindet sich mit Tasten etwas unterhalb der Mittelachse der Karte. Der Versatzwert wird am besten experimentell in einem vorgefertigten Gehäuse ermittelt.

Der Lade- und Batterieschutz-Controller verfügt, wie bereits erwähnt, über einen vorgefertigten Controller mit einem Micro-USB-Anschluss.

Vor dem Anschließen aller Module müssen Messingkontakte im Batteriefach installiert werden. Ich habe das Material für ihre Herstellung aus dem Gehäuse des Ethernet-Anschlusses und USB vom Motherboard genommen. Einerseits habe ich eine kleine Feder unter den Kontakt gelegt, buchstäblich mehrere Umdrehungen, aber dies war genug für einen zuverlässigen Kontakt. Nachdem alles fertig ist, können Sie mit dem Anschließen der Module beginnen. Wir führen die Installation nach dem Schema durch. Für den Einbau habe ich MGTF genommen, es ist sehr praktisch, ich mache darauf aufmerksam, dass ich für das Minus und die Leistung des Motors einen Draht mit einem Querschnitt von 0,35 mm verwendet habe, die restlichen Kommunikationen erfolgen mit einem Draht von 0,15 mm. Der Einfachheit halber gibt es Stellen, an denen der Draht im Gehäuse verlegt werden kann. Nach der Installation kann er mit Klebeband oder Schmelzkleber befestigt werden. Stellen Sie Verbindungen nur mit einer verlängerten Batterie her !!! Nach Abschluss der Installation führen wir eine Überprüfung durch und prüfen sorgfältig die Polarität der Batterieinstallation. Markieren Sie das Gehäuse oder das Abdeckband entsprechend. Wir legen den Akku ein, überprüfen die Leistung, wenn etwas nicht stimmt, und überprüfen dann die Komponenten und die Installation. Wir installieren alle Platinen an ihren Stellen im Gehäuse. Die Steuerplatine ist zusätzlich mit schwarzem Schmelzkleber befestigt.

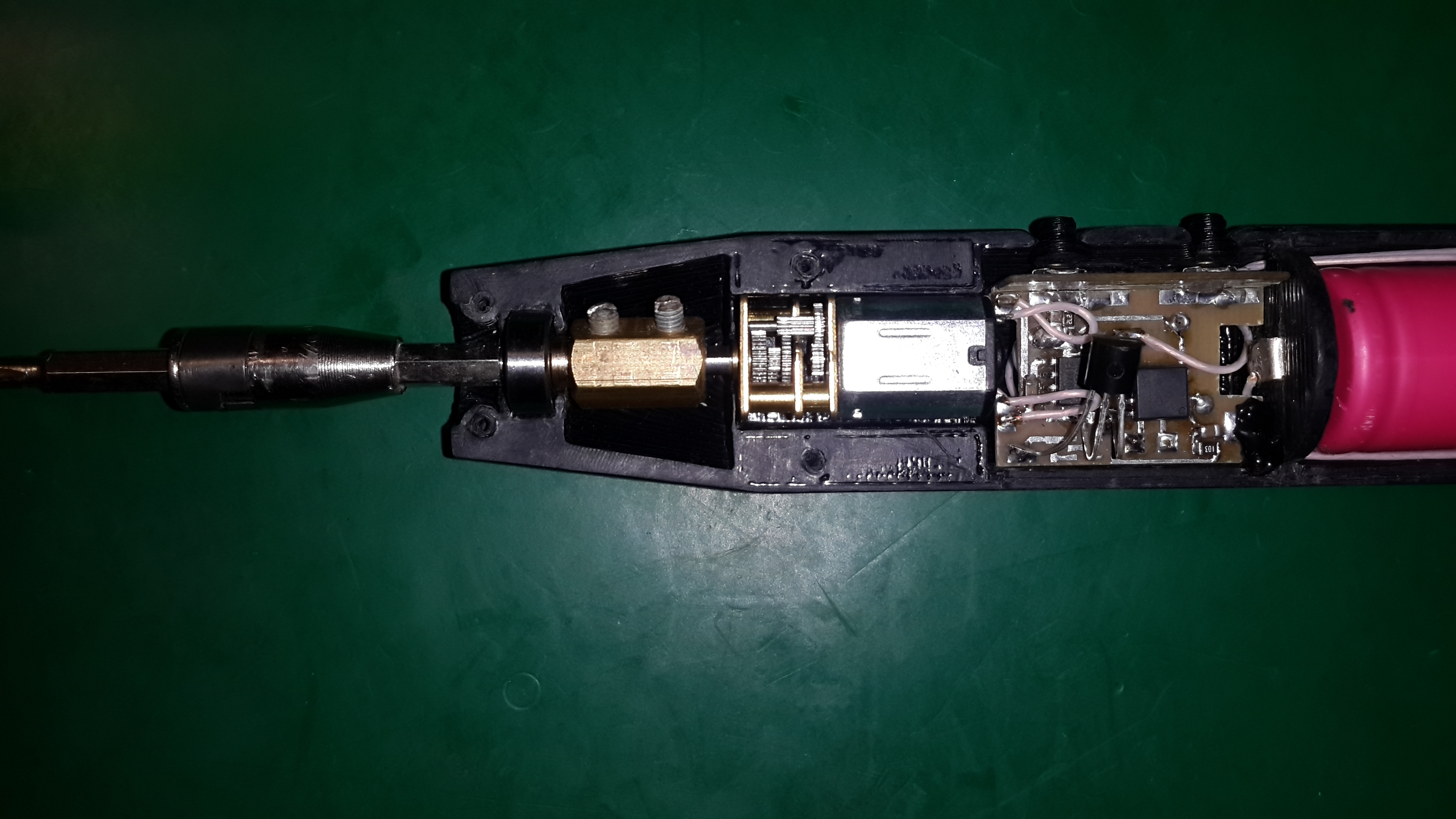

Installieren Sie nun das Lager. Dann setzen wir die Kupplung auf die Motorwelle, ziehen aber die Schraube nicht fest, setzen den Motor mit der Kupplung in das Gehäuse ein. Setzen Sie den bearbeiteten Bithalterschaft vom äußeren Stöhnen in das Lager ein und setzen Sie ihn sofort in die Kupplung ein. Ziehen Sie die Kupplung so nah wie möglich an das Lager und ziehen Sie beide Feststellschrauben fest. Es sollte sich wie im Bild unten herausstellen.

Jetzt setzen wir die restlichen Drücker für die Knöpfe ein, schließen die zweite Gehäusehälfte und schrauben sie mit Schrauben fest. Alles, das Gerät ist bereit zum Testen.

Nach 4 Monaten Betrieb als Hauptwerkzeug für die Montage / Demontage kleiner Geräte (Laptops, Tablets usw.) zeigte der Schraubendreher, dass die unternommenen Anstrengungen nicht umsonst waren und es sich lohnte, seinen Platz neben dem Rest des Werkzeugs in der Werkstatt einzunehmen. Insgesamt habe ich 2 Kopien gemacht, eine für mich selbst und die zweite für einen Kollegen, aufgrund dessen alles begann. Er hat auch positive Bewertungen. Ich lade den Akku durchschnittlich einmal im Monat auf.

Ich hoffe, dass meine Erfahrung für jemanden interessant oder nützlich sein wird, wenn nicht zur Wiederholung, dann wird sie mich vielleicht zu meiner eigenen Entwicklung treiben.

Vielen Dank an alle, die bis zum Ende gelesen haben!

Sie finden alle Schaltungs- und Leiterplattendateien sowie Modellquellen und Druckdateien auf github.com und thingiverse.com, aber die Repositorys sind noch in Betrieb.

Auf vielfachen Wunsch wurden die Stückliste sowie die Autodesk Inventor-Modelle in das Repository hochgeladen.

1.

www.thingiverse.com/thing : 2746308

2.github.com/levichevdmitry/electric-screwdriver