Deutscher Suworow beim InSpace Forum 2018

Deutscher Suworow beim InSpace Forum 2018Produkte für die Weltraumkugel müssen stark und leicht sein, extrem niedrigen Temperaturen (sowie extrem hohen) standhalten und manchmal sogar elektromagnetische Strahlung übertragen. Dies teilte der deutsche Suworow mit, der Leiter der Firma "Engineering", die sich auf die Herstellung von Produkten aus Verbundwerkstoffen im Bereich Instrumentierung und Raumfahrt spezialisiert hat.

Er nahm an der Diskussionsrunde des

InSpace-Forums 2018 teil , das am 21. März in Moskau stattfand. Dort trafen wir uns und sprachen darüber, wie die Entwicklung von Produkten für die Weltraumsphäre vor sich geht und was ihr Unterschied zu den "terrestrischen" Strukturen ist.

Interviewer: Sergey Karpov

Befragter: Deutscher Suworow

Hallo Deutscher. Sagen Sie uns, wie ist die Entwicklung von Materialien für Bestellungen im Weltraum?

Tatsächlich entwickeln wir fast immer Material und Produkt gleichzeitig. Ein Verbund besteht aus zwei oder mehr Materialien, die miteinander verbunden sind. So erhält das neue Material neue Eigenschaften. Unsere Aufgabe ist es, solche Materialien für Aufträge aus der Raumkugel auszuwählen, die die notwendigen Eigenschaften verleihen. Wir arbeiten mit Kohlefaser, Glasfaser, Kevlar, Polyurethanen, Silikonen, Keramik, Metallen.

Der Kunde verlangt, Material mit bestimmten Eigenschaften zu erstellen. Zum Beispiel muss das Produkt für elektromagnetische Strahlung eines bestimmten Bereichs durchlässig sein. Für uns bedeutet dies, dass Verstärkungsfasern strahlendurchlässig sein müssen. Oder ein anderer Kunde benötigt das Produkt, um ein elektromagnetisches Feld zu reflektieren. In diesem Fall verwenden wir Abschirmfasern.

Es gibt einen Auftrag: ein Produkt mit bestimmten Eigenschaften herzustellen. Wir untersuchen die Eigenschaften von Materialien, die in offenen Quellen beschrieben werden. Aber fast immer müssen wir Tests durchführen. Wenn es erforderlich ist, die erforderlichen Eigenschaften mit einem hohen Maß an Zuverlässigkeit bereitzustellen, kaufen wir Materialmuster, stellen daraus ein Testprodukt her und testen es auf die gewünschten Eigenschaften. Basierend auf den Ergebnissen entwerfen wir das Endprodukt und testen es bereits. Die Anzahl der Tests kann unterschiedlich sein, da die Informationen zu einem bestimmten Material verschiedener Hersteller häufig nicht ganz korrekt sind.

Welche Anforderungen sollten Materialien für die Raumfahrtindustrie erfüllen?Dies hält in der Regel kryogenen Temperaturen, dem Fehlen von Gasemissionen und den erforderlichen mechanischen Eigenschaften stand. Wir sind uns der modernsten Materialentwicklungen der Welt bewusst und wählen die Komponenten für den Verbund sehr sorgfältig aus. Meistens handelt es sich um eine Art Polymer und Verstärkungsfasern.

Aufgrund der mechanischen Eigenschaften ist es normalerweise ein „Klassiker“: Festigkeit und Steifigkeit, die Fähigkeit einer Struktur, Bruch und Verformung zu widerstehen. Plus Gewichtsbeschränkung. Gemäß dem traditionellen technischen Ansatz ändert sich die Form, wenn Sie die Struktur stärker oder härter machen müssen, und es wird mehr Material hinzugefügt. Und mit Hilfe moderner Technologien können wir die Masse nicht erhöhen, gleichzeitig aber die Festigkeit und Steifigkeit deutlich steigern.

Für die Weltraumkugel ist es auch sehr wichtig, dass kein Gas aus dem Material freigesetzt wird. Im Weltraum kann Gas auf die empfindlichen Elemente des Raumfahrzeugs gelangen: Linsen, Spiegel, elektronische Geräte. Dies kann den Betrieb des Geräts beschädigen. Um die Abwesenheit von Gas im Material sicherzustellen, erreichen wir eine vollständige Polymerisation, so dass keine freien ungebundenen Moleküle vorhanden sind und diese nicht im Raum freigesetzt werden und sich auf den empfindlichen Elementen der Vorrichtung absetzen. Wir führen separate Tests für Materialproben durch, die bei der Herstellung des Produkts verwendet werden sollten.

Was ist mit dem Schutz vor kosmischer Strahlung?

Ja, die Voraussetzung für einen Radiokontakt ist ebenfalls erfüllt. Es kommt jedoch darauf an, wo sich das Produkt befindet: Es ist durch eine Abschirmhülle verschlossen oder für Strahlung offen.

Das Problem wird durch die Auswahl der Materialien entschieden. Abhängig von den Anforderungen fügen wir der Zusammensetzung einfach bestimmte Additive hinzu, die die Eigenschaften des Schutzes vor einem bestimmten Strahlungsbereich verleihen.

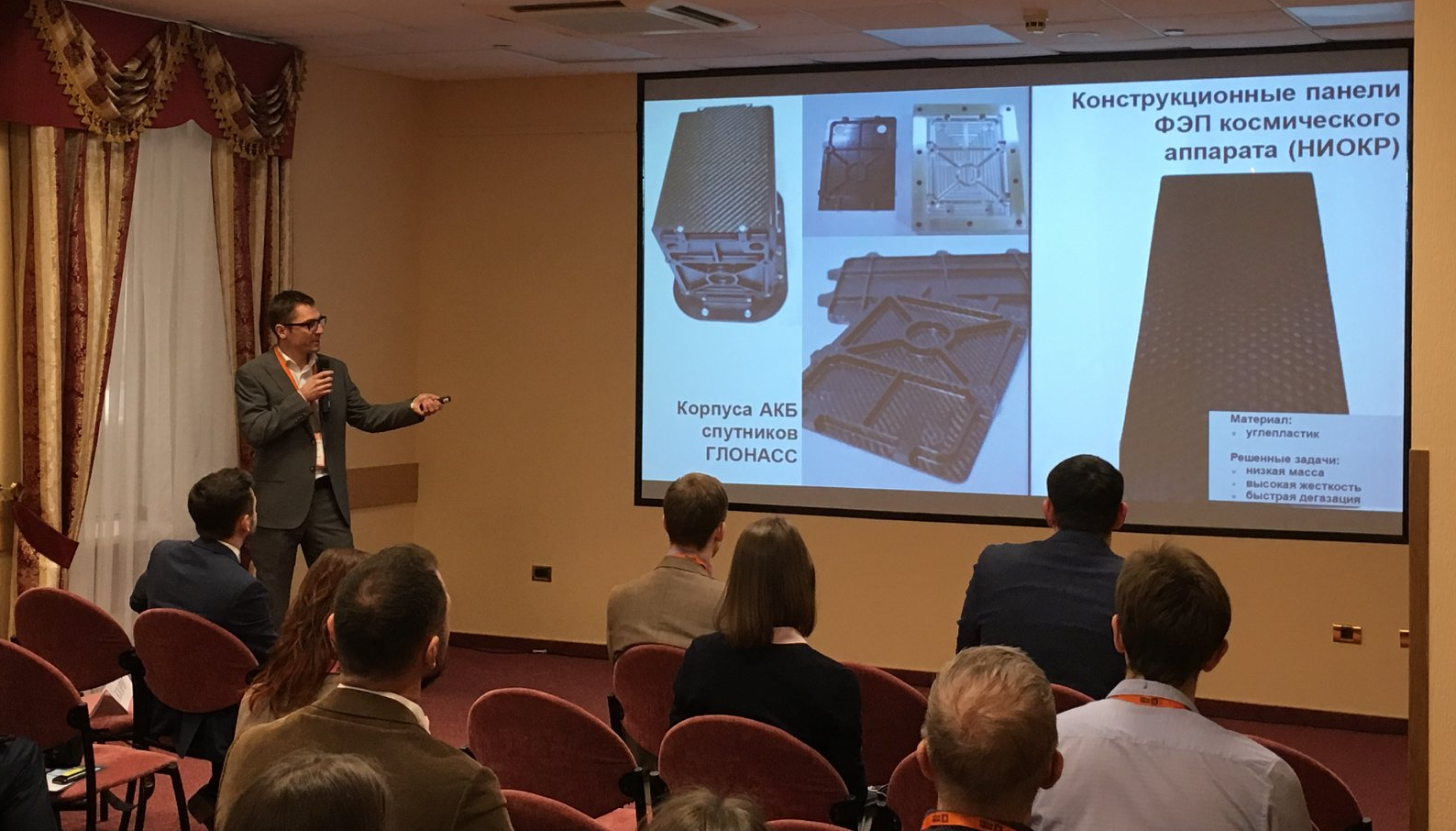

Erzählen Sie uns mehr über die Entwicklung des Batteriegehäuses für den Satelliten GLONASS . Was hätte ein Design sein sollen? Wofür ist es? Wie lange hat es gedauert, es zu erstellen?

Das Gehäuse selbst dient lediglich als Zelle für die Batterie. Es scheint eine einfache Aufgabe zu sein, aber angesichts aller Anforderungen wird es zu einem High-Tech-Engineering-Problem. Die Hauptanforderungen sind mechanische Festigkeit und Steifigkeit. Der Rumpf musste unter Last seine Form behalten und den Vibrationen standhalten, die beim Abschuss der Rakete auftraten. Natürlich sollte das Material im Weltraum kein Gas emittieren, und die Struktur selbst musste in der Atmosphäre entgast werden. Dies bedeutet, dass Luft und andere Gase aus allen verborgenen Hohlräumen schnell genug austreten sollten, um die Struktur nicht zu beeinträchtigen. Unser Produkt wird in 8-10 Minuten unter atmosphärischen Bedingungen ins Vakuum gebracht - dies muss berücksichtigt werden, denn wenn sich Gas in den verborgenen Hohlräumen befindet, kann es das Produkt zerbrechen.

Das Gehäuse musste die Anforderungen an Feuerbeständigkeit und Chemikalienbeständigkeit erfüllen - damit die Chemikalien der Batterien im Falle eines Durchschlags die Struktur nicht zerstörten.

Die Erstellung dauerte ungefähr zwei Monate, und die Tests des Produkts machten den Löwenanteil der Zeit aus. Das ist in der Tat sehr schnell.

Ein weiteres Projekt "Engineering" - ein Segelflugzeug für UAVs . Welche Aufgaben hat der Kunde für Sie gestellt und wie haben Sie diese gelöst?Der Kunde hatte bereits ein zusammengesetztes Segelflugzeugdesign. Es war notwendig, die Nutzlast bei gleichem Gewicht zu vergrößern. Das Problem wurde durch Ersetzen des Materials Technologie gelöst. Wir haben die Schalenstruktur dünner und leichter gemacht. Ich habe Angst, einen Fehler in den Zahlen zu machen, aber die Fläche des Segelflugzeugs hat sich um etwa 20% vergrößert, und wir haben das Gewicht um 30% reduziert.

In dieser Reihenfolge haben wir die Aerodynamik des Geräts nicht geändert. Unsere Aufgabe war es, ein neues Design in diese aerodynamischen Konturen einzuführen. Wir haben verschiedene Lösungen verwendet, mit denen wir das Engineering erheblich vereinfachen konnten. Erstens war es eine scharnierfreie Aufhängung der Aufzüge. Das heißt, Höhenunterschiede begannen nicht aufgrund der Arbeit des mechanischen Scharniers, sondern aufgrund der Elastizität des Materials abzuweichen - wir organisierten spezielle flexible Zonen in der Struktur. Dies ist einer der „Tricks“ von Verbundwerkstoffen: Wir können in einem monolithischen Produkt eine variable Steifigkeit erzielen. Diese Lösung vereinfacht die Montage und reduziert das Gewicht des Produkts.

Was sind die Merkmale von Aufträgen für die Raumfahrtindustrie? Was sind die Unterschiede zu irdischen Produkten?

Erstens braucht der Raum eine geringe Masse. Wir arbeiten ständig daran, das Gewicht unserer Produkte zu reduzieren. Darüber hinaus ist die Anforderung, dass das Produkt kein Gas emittiert, für „terrestrische“ Produkte praktisch irrelevant, während sie für den Weltraum äußerst wichtig ist. Die Weltraumtechnologie ist immer an der Spitze des Fortschritts, daher gibt es mehr Möglichkeiten, etwas Neues zu tun.

Außerdem ist der Raum im Gegensatz zur Luftfahrtindustrie nicht so stark reguliert. Das gefällt uns, weil wir die modernsten Entwicklungen anwenden können - sowohl unsere eigenen als auch die Errungenschaften anderer Länder. In bemannten Flugzeugen ist dies schwierig.

Warum? Gibt es eine spezielle Anforderung an Materialien und Konstruktion in der Luftfahrt?Ja Sie benötigen eine obligatorische Zertifizierung für fast alles, was für das Flugzeug getan wird. Es gibt mehrere Behörden, die dies überwachen und Lizenzen und Zertifikate ausstellen. Es gibt eine Lizenz des Ministeriums für Industrie und Handel für die Entwicklung und Produktion von Flugzeugen. Es gibt eine IPA-Zertifizierung, die für jedes Flugzeug hervorragend ist - und wenn Sie die geringste Änderung am Design vornehmen, müssen Sie die Zertifizierung erneut durchlaufen.

Im Allgemeinen ist dies verständlich, da Menschen in bemannten Flugzeugen fliegen und wenn etwas falsch gemacht wird, kann menschliches Leben der Preis für Fehler sein. Andererseits gibt es Dinge, die den technologischen Fortschritt behindern.

Welcher Auftrag war für das Ingenieurbüro am komplexesten und am herausforderndsten? Was waren die Hauptschwierigkeiten und wie sind Sie damit umgegangen?Tatsächlich haben wir viele komplexe Aufgaben und es ist äußerst schwierig, irgendwelche herauszufinden. Sie kommen zu uns, wenn ein Team von Ingenieuren mit einem Problem zu kämpfen hat, kein Ergebnis erzielt hat und die Fristen bereits abgelaufen sind. In jeder Aufgabe steckt etwas Nicht Triviales.

Hat Ihr Unternehmen Aufträge für die Entwicklung von nur Material ohne Produkt?Es gab eine solche Aufgabe. Wir wurden von einem Kunden angesprochen, der mit Kryotechnik arbeitet. Wir haben Forschungen durchgeführt und Materialien ausgewählt, die in kryogenen Umgebungen (ca. -200 ° C) arbeiten, mechanische Festigkeit behalten und für elektromagnetische Strahlung transparent sind. Aus verschiedenen Komponenten haben wir einen Verbund zusammengestellt, der all diese Anforderungen erfüllt.

Welche Schritte durchläuft ein bestimmtes Produkt, bevor Sie es an einen Kunden senden?In der Regel beginnt alles mit der Entwicklung technischer Spezifikationen, da Kunden häufig Aufgaben haben, die einer Klärung bedürfen. Dies ist eine sehr wichtige Phase - die Grundlage des gesamten Projekts.

Als nächstes folgt die Entwurfsphase. Manchmal muss man Industriedesign machen. Danach arbeiten wir mit 3D-Modellen von Strukturen in einer virtuellen Umgebung. Dann bereiten wir die produktionstechnische Ausrüstung vor. Wir bereiten Materialien vor und erstellen dann einen Prototyp. Am Prototyp testen wir alle notwendigen Anforderungen, die für den Kunden wichtig sind. Basierend auf den Forschungsergebnissen nehmen wir die notwendigen Anpassungen vor - und erst dann organisieren wir die Massenproduktion. In der Regel unterscheidet sich die serielle Technologie von der, mit der der Prototyp erstellt wurde.

Wie üben Sie Qualitätskontrolle aus?Es sind immer Tests und Studien, aber alles hängt vom spezifischen Material und Produkt ab. Bei Verbundwerkstoffen handelt es sich in der Regel um zerstörungsfreie Prüfverfahren. Sie ermöglichen es Ihnen, tief in das Material zu schauen und mögliche Delaminationen und nicht geklebte Stellen zu erkennen. Dank ihnen können Sie die Unversehrtheit des Materials und seine Polymerisation überprüfen. Wir haben Auftragnehmer mit der erforderlichen Ausrüstung - wir laden sie ein und führen Tests durch. Wir überprüfen immer das fertige Produkt. Bei Inkonsistenzen senden wir zur Überarbeitung. Wenn alles in Ordnung ist, ist das Produkt für die Serienproduktion bereit.

Eine Liste der Veranstaltungen für innovative Technologien finden Sie auf der Smile-Expo-Website . Die nächste Veranstaltung findet in Moskau statt: M-Health Congress (3. April) - eine Veranstaltung, die sich der Telemedizin und der mobilen Gesundheitsbranche widmet; und die Konferenz über künstliche Intelligenz (19. April) - eine Konferenz über den Einsatz künstlicher Intelligenz in Unternehmen.