Dies ist die dritte Ausgabe des Video-Blogs zur digitalen Produktion. Dieses Mal werden wir Ihnen am Beispiel von PICASO 3D über die Herstellung von 3D-Druckern in Russland berichten. Sie werden einen Rundgang durch die Fabrik in Zelenograd und ein Interview mit dem Gründer sehen, Sie werden erfahren, wie alles begann und was die Pläne für den berühmten russischen Hersteller von 3D-Druckern in naher Zukunft sind.

Die Geschichte von PICASO 3D begann im Jahr 2010, als zwei Studenten - Andrey Isupov und Maxim Onisimov - das Rep-Rap-Projekt kennen lernten und in wenigen Monaten ihren ersten GEN X-Drucker in einer Stadtwohnung druckten und zusammenbauten.

Im Jahr 2011 haben sie bereits mehr als 50 solcher Geräte verkauft.

Dann gab es PICASO 3D Builder und die ersten Erfahrungen in der Massenproduktion.

2014 startete die PICASO 3D Designer-Serie, in deren Rahmen der

PRO 250 bis heute beliebt ist, hergestellt und verkauft wird.

Die schnelle Doppelextruderdrucktechnologie von JetSwitch, die in diesem Drucker verwendet wird, hat die Idee, wie FDM-Druck mit zwei Materialien aussehen sollte, verändert.

Schließlich ist die im neuen Gehäuse wiedergeborene Senior-Modellreihe

Designer X PRO immer noch einer der besten persönlichen 3D-Drucker mit FDM-Technologie.

Bei PICASO 3D wurden wir vom Mitbegründer und CEO des Unternehmens, Andrei Isupov, empfangen.

Andrey erzählte uns über den gesamten Zyklus der Geräteproduktion, seine Phasen und die Arbeitsteilung am Förderband. Sie können dies alles im Video sehen.

Produktion

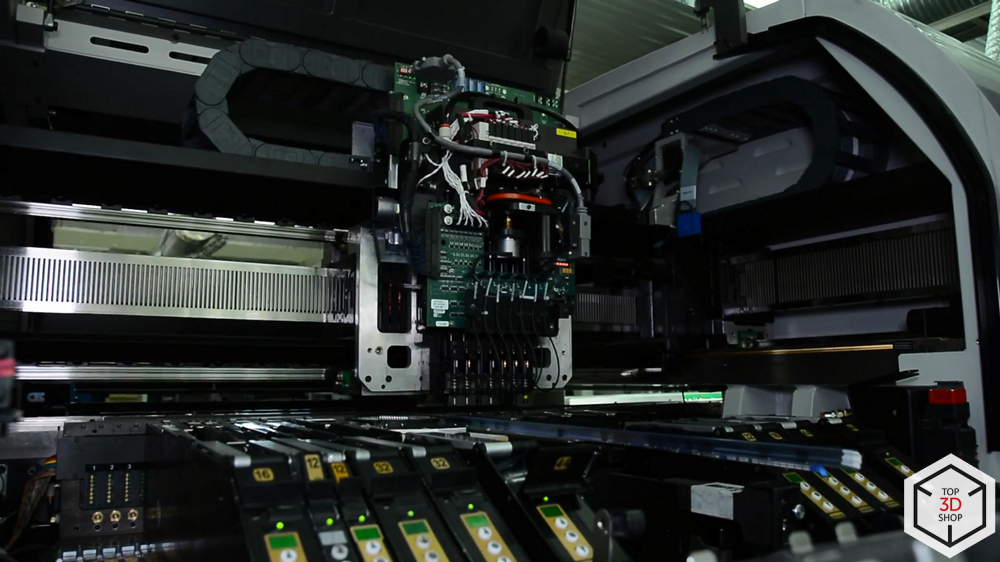

Die Automatisierung ist Teil des Workflows, wenn besondere Genauigkeit erforderlich ist - wenn Elemente auf Leiterplatten platziert, zusammengebaut und verlötet werden. Der größte Teil der Arbeit, einschließlich der Montage von Knoten mit mehreren Leistungs- und Qualitätsprüfungen, erfolgt manuell.

Der Chefingenieur der Produktionsstätte, Vyacheslav, erzählte uns von der Montage von Leiterplatten.

„Spezielle automatische Maschinen stinken Lötpaste auf die Platten.

„Spezielle automatische Maschinen stinken Lötpaste auf die Platten.

Platzieren Sie Transistoren und Kondensatoren, andere Elemente.

Kleine Bauteile werden auf Bändern mit Spulen in die Montagemaschine eingespeist.

Nach der Montage wird die Platine automatisch und visuell überprüft.

Die Karten werden vom Scansystem und den Mitarbeitern in mehreren Montagephasen überprüft.

Nach dem Zusammenbau wird die Platte bei 270 Grad Celsius gebrannt - das Lot schmilzt und die Komponenten verbinden sich fest.

Als Ergebnis haben wir eine Lötplatte.

Dann geht es zur Qualitätskontrolle, Firmware, Ausgabeinstallation, Überprüfung und dann zur Baugruppe.

Die Anzahl der Fehler bei der Herstellung von Leiterplatten beträgt 0,02%. “

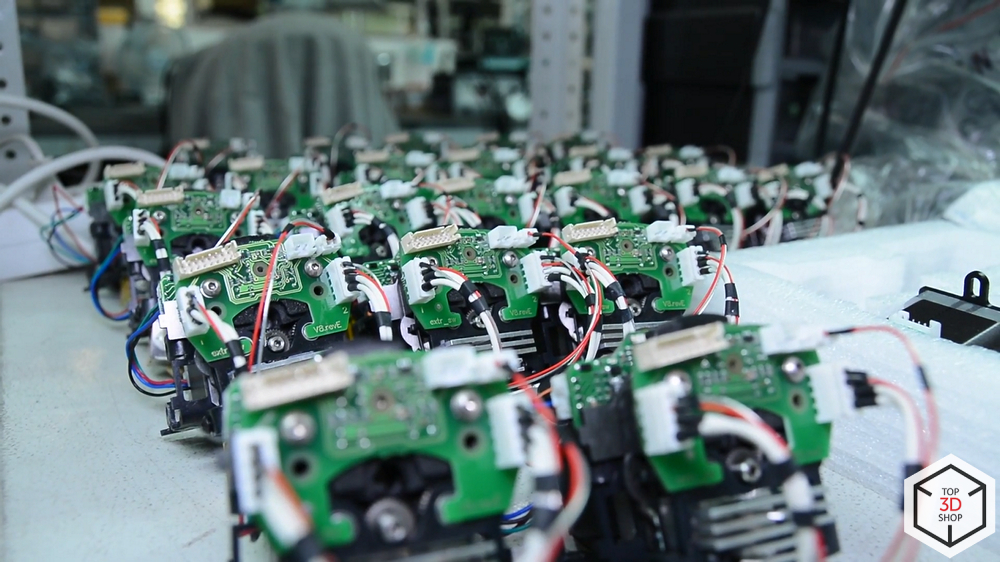

Der Abschnitt für die Druckerbaugruppe ist in Abschnitte unterteilt.

Die Elektronikfächer sind an einer Stelle montiert - eine Leiterplatte ist im Elektronikfach installiert, dann wird das Fach inspiziert.

Im nächsten Abschnitt werden Tische zusammengebaut - Wellen werden installiert, alle Abmessungen und Steifigkeiten werden überprüft, dann geht der Tisch auch an die Qualitätskontrolle.

Bei der Montage der Mechanik werden Riemen gezogen, ein Druckkopf installiert.

Im Bereich der Druckkopfmontage wird der Stolz des Unternehmens gesammelt - Druckköpfe mit JetSwitch-Technologie.

Das Hauptmerkmal dieses Druckkopfes ist das sehr schnelle Umschalten zwischen Materialien und die hohe Druckqualität.

Das Kopfdesign umfasst Encoder, Temperatur- und andere Sensoren. Das Design wird mit Mikron-Toleranzen ausgeführt und enthält hochwertige Komponenten, was die Kosten erheblich erhöht, aber als Qualitätsgarantie dient.

JetSwitch ist eine einzigartige Entwicklung von PICASO 3D, die in Russland, den USA, der EU, China und Indien patentiert wurde. Derzeit bietet JetSwitch den schnellsten und qualitativ hochwertigsten Dual-Media-Druck mit FDM-Technologie. Die Entwicklung anderer Unternehmen, wie beispielsweise Ultimaker, bleibt zurück.

Die Drucker werden auf einem Rahmen montiert, dann an die Verpackungsabteilung übergeben, wo ein externes Gehäuse darauf montiert wird, und dann zum Testen gesendet.

Die Drucker werden mehrere Tage lang getestet, das Schalten, die Gleichmäßigkeit der Versorgung und die Ausrichtung der Tabelle überprüft. Alle Knoten des Druckers werden im Betrieb überprüft.

Die meisten Druckerteile wie Rahmen, Gehäuseelemente und Platinen werden von verschiedenen Unternehmen in Russland hergestellt. Die Anleitungen stammen von der deutschen Firma BOSCH.

In China werden bereits Schrittmotoren, Netzteile, Lüfter und Standardeinheiten bestellt, die dort bereits von ausreichend hoher Qualität sind.

Es werden nur hochwertige Teile von vertrauenswürdigen Herstellern gekauft. Dies ist nicht billig, trägt jedoch dazu bei, dass der Drucker fehlertolerant ist und rund um die Uhr funktioniert.

Zusammengebaute, getestete und verpackte Drucker werden bis zum Versand an die Kunden am endgültigen Produktionsstandort gelagert.

Das Interview

Von der Produktion gingen wir zum PICASO 3D-Büro, um ein detaillierteres Gespräch zu führen.

Über den Namen. Warum genau PICASO?

Über den Namen. Warum genau PICASO?Wir haben den Namen sehr lange gewählt, es gab andere ähnliche Optionen, aber wir haben damit aufgehört, als die verständlichsten, einfachsten und schönsten, einschließlich und in den europäischen Markt einzutreten, den wir sofort anstrebten.

Wie ist aus Ihrer Leidenschaft für Rap die Produktion eines kommerziellen Produkts geworden? Wie ist es dazu gekommen?Zu dieser Zeit gab es nur sehr wenige Druckerangebote auf dem Markt, es gab einige Halbfabrikate, keinen Hinweis auf Benutzerfreundlichkeit und Ergonomie, einfache Bedienung. Einfach ausgedrückt, es gab kein einziges professionelles Produkt, das für die Arbeit bereit war. Wir erkannten, dass dies eine gute freie Nische war und wir hatten eine Idee, was wir damit machen wollen.

Waren produzierende Unternehmen unter den ersten Kunden?Nicht so viel. Es gab mehr Unternehmer, die kostenloses Geld hatten und beschlossen, etwas Neues auszuprobieren, beispielsweise den benutzerdefinierten 3D-Druck.

Wie hat sich die Zielgruppe in dieser Zeit verändert?Die Technologie selbst entwickelt sich weiter, die Ausrüstung wird professioneller, mehr Kunden kommen aus Unternehmen unterschiedlicher Größe. Wir sehen das Marktwachstum bei industriellen Anwendungen in der Arbeit mit ernsthaften technischen Kunststoffen, die extremen Belastungen und Temperaturbedingungen standhalten.

Was ist neu in den Materialien?Mit Kohlefasern gefüllte Materialien sind relativ neu. Diese Richtung ist insofern sehr interessant, als die Materialien relativ kostengünstig sind und sehr gute Festigkeitseigenschaften aufweisen und Drucke von ihnen Temperaturen von etwa 200 Grad Celsius standhalten.

Bereiten Sie neue Materialien für die Markteinführung vor?Ja, wir bereiten zwei neue Materialien vor. Beide sind mit Kohlenstoff gefüllt, dies sind Materialien der Ultran-Linie. Eine davon ist industrieller, hat höhere Leistungseigenschaften in fertigen Produkten, ist jedoch hygroskopischer und muss getrocknet werden, bevor drei Stunden lang bei einer Temperatur von etwa 120 Grad gedruckt wird. Wenn Sie es bei 80 Grad oder in einer vor Feuchtigkeit geschützten Atmosphäre aufbewahren, funktioniert es stabil. Das zweite Material ist teurer, ergibt weniger haltbare Teile, nimmt jedoch viel weniger Feuchtigkeit aus der Luft auf. Jetzt führen wir nur noch Tests durch, stellen Eigenschaftstabellen zusammen und für die

Top 3D Expo werden wir alle Eigenschaften haben, die wir auf der Ausstellung zusammen mit den Materialien selbst präsentieren werden. Die Hauptanwendung unserer Materialien sind alle Arten von technischen Details. Hohe Festigkeit, geringe Reibung - sehr gut geeignet für alle Arten von Zahnrädern. Die Zugfestigkeit ist 2-2,5-mal höher als die von ABS.

Sehr interessant. Wie viel kostet ein solcher Kunststoff?

Sehr interessant. Wie viel kostet ein solcher Kunststoff?Obwohl ich die Reihenfolge der Preise nicht bekannt geben werde, werden wir sie benennen, wenn wir eine Reihe von Materialien zum Verkauf ankündigen. Natürlich werden die Kosten höher sein als bei Haushaltskunststoffen wie PLA, da es sich um gezielte Materialien für die Industrie handelt.

Was sind die Erfolge von PICASO 3D auf dem internationalen Markt?Während wir zu internationalen Ausstellungen reisen, stoßen wir bei ausländischen Kollegen und potenziellen Kunden auf Interesse. Wir haben das X PRO-Modell speziell für den internationalen Markt entwickelt. In diesem Jahr werden wir Demonstrationsmuster an ausländische Distributoren versenden. Bis Ende des Jahres planen wir den vollständigen internationalen Vertrieb.

Wie viele Drucker verkaufen Sie jährlich?Die Zahlen variieren von Jahr zu Jahr, im Durchschnitt sind es ungefähr 1.500 Autos, dieses Jahr wollen wir 2.000 verkaufen.

Wie kam es, dass Sie in Russland generell Konkurrenten haben?Ein Unternehmen kann nicht den gesamten Markt besetzen - es gibt ein Kartellrecht. Wir bemühen uns nicht, Maschinen zu erstellen, um alle Segmente zu schließen. Es gibt Nischen, die noch nicht in unserem Interessensbereich liegen. Unser Hauptziel ist es, Geräte von höchster Qualität in unserem Segment zu entwickeln und nicht den gesamten Markt für irgendetwas zu schließen. Wir wollten von Anfang an keine kleinen Hobbydrucker herstellen - sie sind für uns einfach nicht interessant. Wir stellen Geräte für praktische industrielle Anwendungen her, das ist eine ganz andere Geschichte. Nachdem wir JetSwitch und X PRO auf dieser Basis entwickelt haben, haben wir uns eine Plattform für die Produktion neuer Produkte vorbereitet, die unseren Qualitätsstandards entsprechen und Teil unseres Interessenkreises sind.

Wird es etwas Neues geben? Wann werden wir davon erfahren?Teil werden wir bereits auf der

Top 3D Expo am 10. April zeigen, den Rest später werden wir sehen wann.

Wie sehen Sie die Entwicklung additiver Technologien und der digitalen Produktion im Allgemeinen? Glauben Sie, dass jeder Ingenieur einen persönlichen 3D-Drucker auf dem Tisch haben wird?Es gab einen solchen Slogan "3D-Drucker in jedem Haus", und so glaube ich nicht daran. Dieses Produkt ist nicht für zu Hause. Natürlich gibt es begeisterte Menschen, die Maschinen zu Hause aufstellen, und für sie ist der Betrieb eines 3D-Druckers kein Problem. Die Hauptzielgruppe sind jedoch Fachleute, für die dies ein unverzichtbares Werkzeug ist - Designer, Ingenieure. Ja, in der Arbeit des Designers - die optimalste Option, wenn jeder Arbeitsplatz über einen eigenen 3D-Drucker verfügt.

Wie sehen Sie die Entwicklung additiver Technologien in naher Zukunft?Niemand weiß, welche neuen Technologien jederzeit auf den Markt kommen und die „Spielregeln“ ändern können. Ein Beispiel ist die CLIP-Technologie, die plötzlich auftauchte und die SLA-Technologien veränderte. Was FDM betrifft, wenn Sie sich ansehen, was wir jetzt haben, wird sich das Preis-Leistungs-Verhältnis der persönlichen FDM-Drucker höchstwahrscheinlich ändern - Maschinen werden allmählich teurer, aber ihre Fähigkeiten werden viel schneller gesteigert. Zunächst geht es um das Drucken mit haltbareren und konstruktiveren Materialien.

Die Geschichte von PICASO 3D ist ein großartiges Beispiel für die Tatsache, dass die digitale Produktion in Russland lebt und sich entwickelt, sowie ein gutes Beispiel dafür, dass gewöhnliche Studenten ihr eigenes cooles Projekt erstellen können und es kommerziell erfolgreich sein wird. Ich wünsche der PICASO 3D-Teamentwicklung auf dem russischen Markt, Anerkennung auf internationaler Ebene sowie noch mehr neue Produkte.

Wir laden Sie zur

Top 3D Expo Ausstellung und Konferenz ein, die am 10. April in Technopolis Moskau stattfinden wird. Der Eintritt ist frei, registrieren Sie sich auf der

Website und legen Sie Ihren Reisepass vor.

Auf der Ausstellung können Sie PICASO 3D 3D-Drucker und darauf gedruckte Muster sehen, Fragen an Mitarbeiter des Unternehmens stellen und viele neue und interessante Informationen erfahren.

Zu sehen sind auch der Industrieroboter KUKA, das Bauman Racing Team, der Virtual-Reality-Stand VR Concept und vieles mehr.