Verbundwerkstoffe drangen in fast alle Bereiche unseres Lebens ein, aber besonders stark - in alle Arten des Transports. Und von Anfang an besteht das Problem, die inneren Spannungen in einer Struktur aus Verbundwerkstoff sowohl bei der Herstellung als auch bei der Verwendung zu bewerten.

Wissenschaftler des Zentrums für Verbundwerkstoffe von NUST „MISiS“ unter der Leitung von Professor Sergei Kaloshkin schlugen eine berührungslose Methode zur Kontrolle der inneren Spannungen in Polymerverbundwerkstoffen vor. Mit der neuen Methode ist es viel einfacher und billiger, den Spannungszustand und den Grad der inneren Beschädigung während des Betriebs von Strukturen aus Verbundwerkstoffen wie Flugzeugteilen, Druckbehältern und Schiffsrümpfen zu beurteilen.

Warum das Bewertungsproblem von entscheidender Bedeutung ist, sagt einer der Autoren der Arbeit, leitender Forscher am Zentrum für Verbundwerkstoffe von NUST "MISiS" Ph.D. Andrey Stepashkin: „Es gibt Verbundwerkstoffe, bei denen die innere Spannung nach der Herstellung 95% der Zugfestigkeit erreicht. Das heißt, er wird etwas mehr Spannung hinzufügen - und er wird knacken. Beispielsweise wies eine Reihe von Verbundwerkstoffen, die für das wiederverwendbare Raumschiff Buran hergestellt wurden und eine ausgezeichnete Wärmebeständigkeit und Wärmebeständigkeit aufweisen, aufgrund der Besonderheiten ihrer Herstellungstechnologie ein hohes Maß an inneren Spannungen auf. Dies wurde zu einem großen Problem: Um ein Produkt aus dem Gravimol-Material (das für die schwarze Verkleidung des Schiffes verwendet wurde) zu erhalten, waren fünfzig erforderlich, um eine Ehe zu schließen. “

Bei Kohlenstoffkunststoffen, Glasfasern und Hybridverbundwerkstoffen treten nach der Herstellung keine derartigen inneren Spannungen auf. Sie entstehen und sammeln sich jedoch unter dem Einfluss von Betriebslasten, der äußeren Umgebung und Wetterfaktoren an, was zu Materialschäden und einer Verringerung der Tragfähigkeit führen kann. Solche Änderungen wirken sich auf die Betriebssicherheit aus und müssen rechtzeitig identifiziert werden.

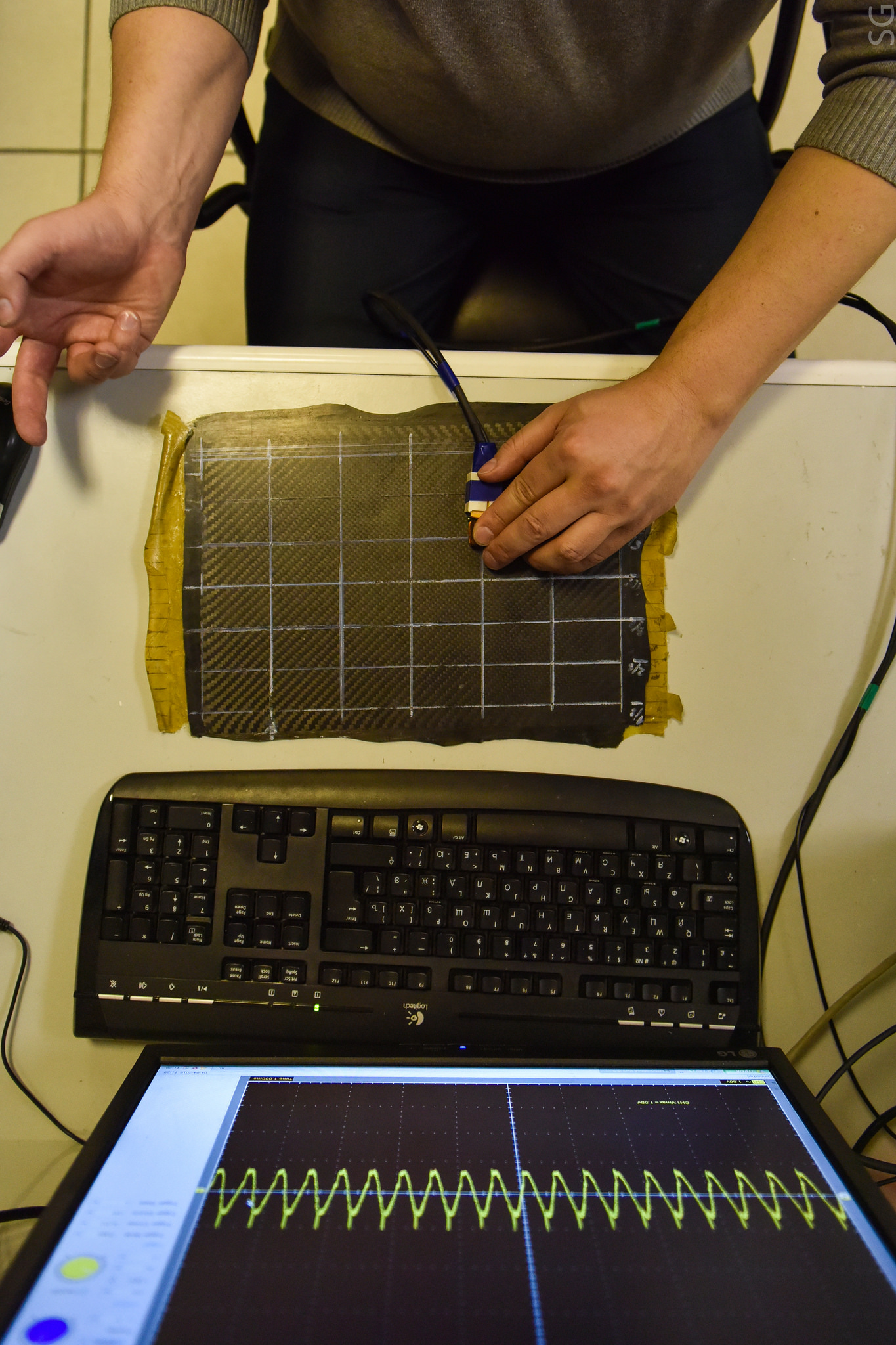

Methoden zur Kontrolle von Spannungen in Verbundstrukturen existieren, sind jedoch oft unpraktisch und aufgrund der Genauigkeit der Vorhersage manchmal überhaupt nicht anwendbar. Beispielsweise können berührungslose Verfahren (Ultraschall, akustische Fehlererkennung, Scherographie) nur bereits aufgetretene Fehler erkennen und liefern keine Informationen über die im Material wirkenden Spannungen oder über deren Verteilung über den Körper der Struktur. Und die akzeptierten Methoden zur Beurteilung des Spannungszustands in einer Struktur sind Kontakt und erfordern das Anschließen verschiedener Filmsensoren mit einem Aufkleber an das Material, sagt Andrey Stepashkin. Das Stadium „bevor der Defekt auftritt“ wird also praktisch nicht durch kontaktlose Methoden abgedeckt. Deshalb entwickeln wir eine solche Methode. “

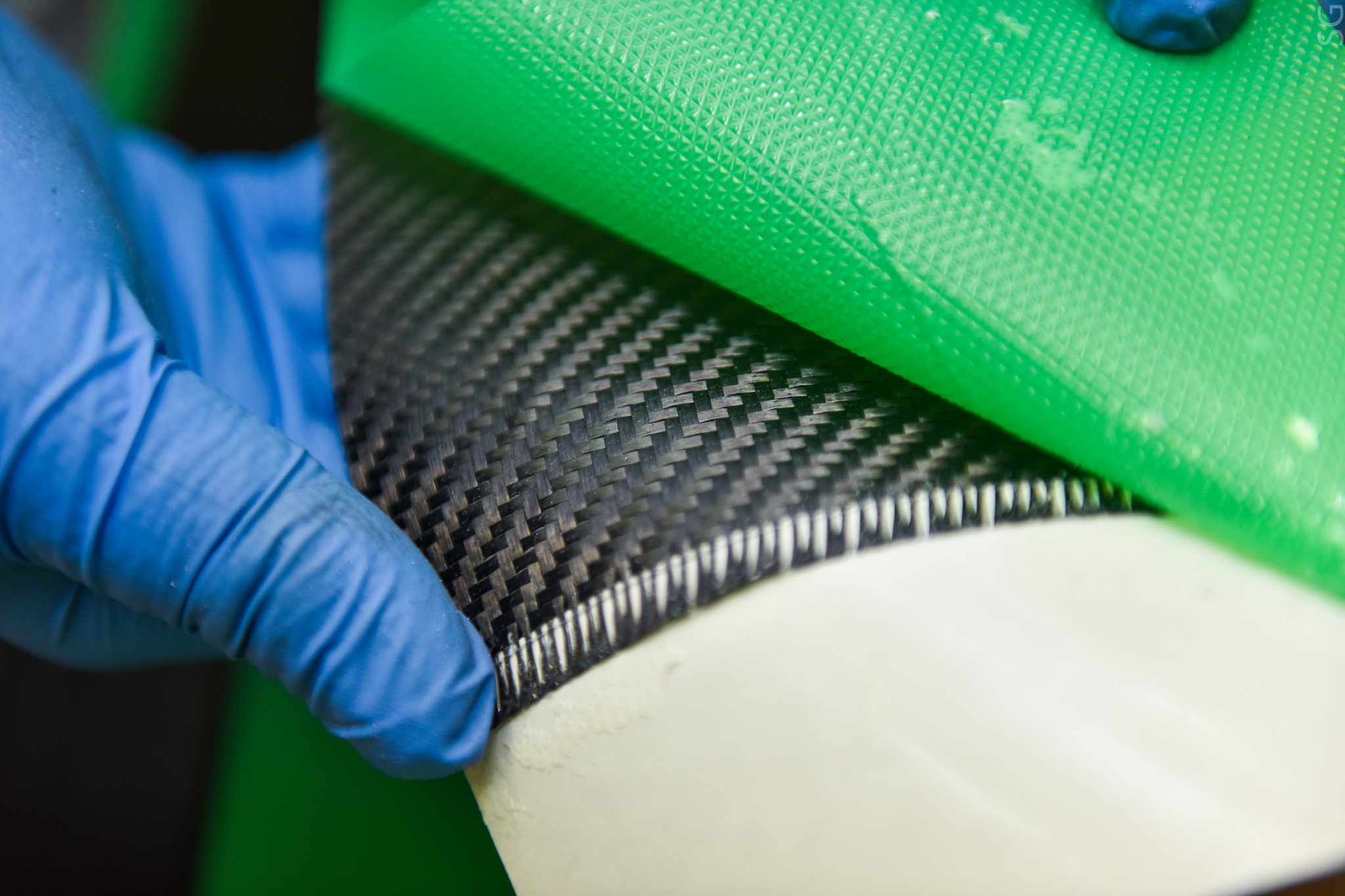

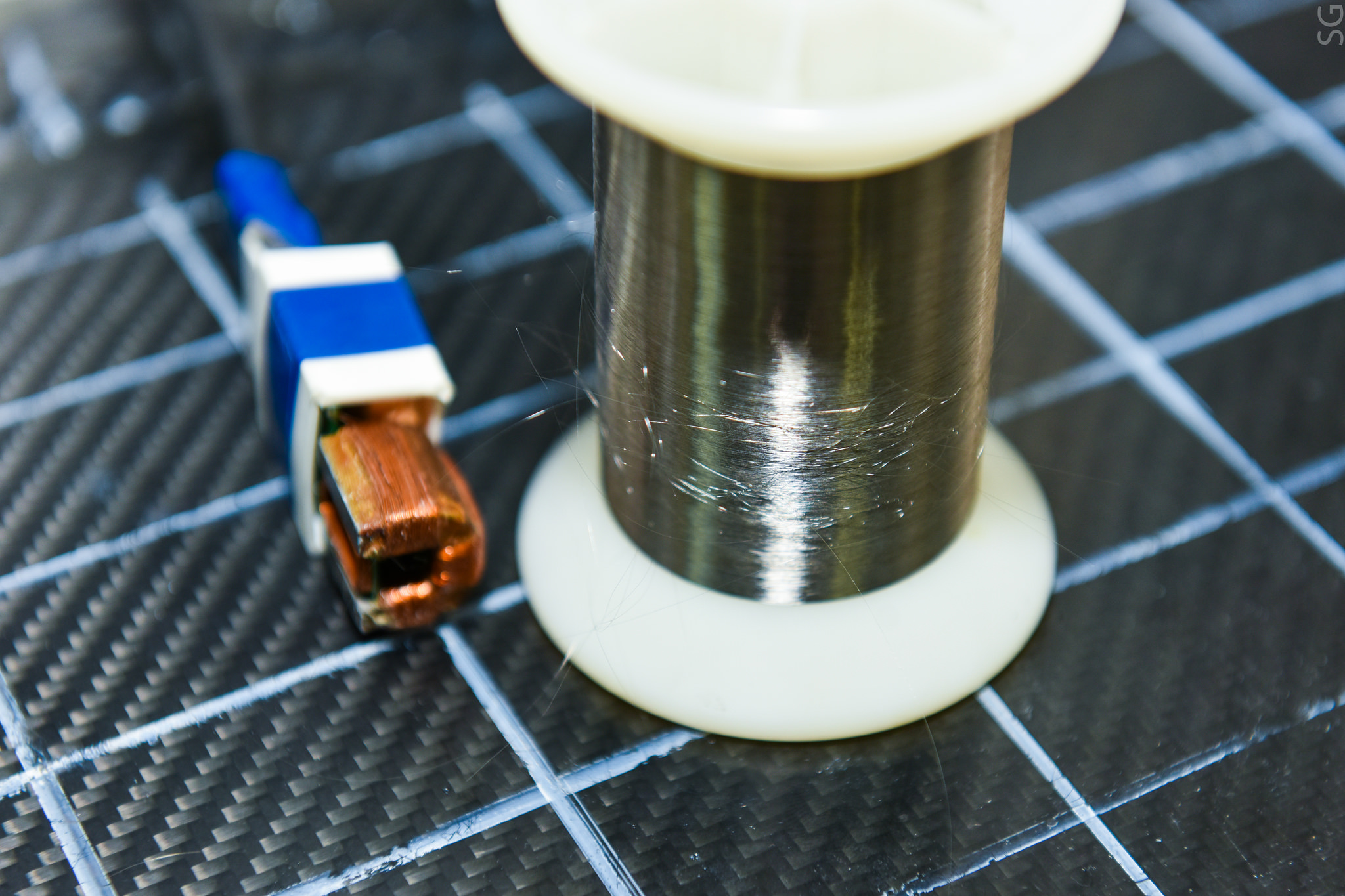

Die Idee, die in die Arbeit einbezogen wird, besteht darin, amorphe magnetisch weiche Mikrodrähte mit einem Durchmesser von 10 bis 60 Mikrometern zu verwenden, um den Spannungszustand in einem Verbundmaterial zu bewerten. Die Drähte in der Herstellungsphase werden zwischen den Kohlenstofffaserschichten verlegt und bilden ein spannungsempfindliches Gitter.

Der Spannungszustand in dem den Mikrodraht umgebenden Material beeinflusst, wie die Substanz im Draht auf ein externes Magnetfeld reagiert. Dementsprechend können diese Messungen berührungslos durchgeführt werden, das empfindliche Element muss nicht angeschlossen werden, sein Aufkleber ist nicht erforderlich, da es in der Herstellungsphase bis zur erforderlichen Tiefe in das Material eingebettet ist. Es ist auch wichtig, dass Sie im Gegensatz zu einigen angewandten Fehlererkennungsmethoden, für die die Ausrüstung auf beiden Seiten des untersuchten Teils eingestellt werden muss, nur einen Sensor verwenden können. Tatsächlich vereinfacht, beschleunigt und verbilligt diese Technologie den Prozess der Beurteilung des Zustands des Verbundwerkstoffs erheblich und ermöglicht es, das Auftreten von Fehlern nicht nur berührungslos zu beheben, sondern auch vorherzusagen.

Derzeit haben Forscher eine Methode zum Einbringen von weichmagnetischen Drähten in ein Verbundmaterial erarbeitet, dafür gesorgt, dass sich die Eigenschaften des Verbundmaterials dadurch nicht verschlechtern, und verschiedene Messmodi erarbeitet.

Die Methodik der Wissenschaftler in dieser Phase wurde bereits von mehreren Vertretern der Raumfahrt- und Luftfahrtindustrie sowie von Entwicklern von Verbundwerkstoffen geschätzt. Laut Andrey Stepashkin müssen die Forscher nun „das Labor verlassen“: Auf der Grundlage des Laborgeräts muss ein „Feld“ -Prototyp des Sensor- und Messsystems entwickelt werden.

"Wir haben nur den ersten Schritt einer langen Reise gemacht", betonte der Wissenschaftler. "Aber wir sehen bereits die konkrete praktische Anwendung unserer Entwicklung." Darüber hinaus weist es zusätzliche Merkmale auf: Ein in das Material eingeführtes Mikrodrahtnetz kann eine zusätzliche Ableitung der statischen Ladung bewirken, die in Glasfaserstrukturen entsteht. Unsere Drähte könnten das Metallgitter ersetzen, das jetzt in diese Materialien eingeführt wird. “

Forscher im

Journal of Alloys and Compounds veröffentlicht .

Foto von:

Sergey Gnuskov